Галтовочная машина своими руками

Галтовочная камера под дрель своими руками

Чтобы очень качественно очищать от ржавчины и наслоений краски мелкие металлические детали, можно изготовлять небольшую галтовочную камеру. В качестве привода для нее подойдет дрель, но можно использовать и любой имеющийся электродвигатель. Это эффективное устройство, которое позволит вычистить от коррозии даже мелкие винтики, сохранив целостность их резьбы.

Материалы:

Процесс изготовления галтовочного барабана

Из листовой стали вырезается 2 диска заглушки под трубу 100 мм. Они просверливаются посредине.

Затем в центр одного из них строго перпендикулярно вваривается пруток длиной 200 мм.

Заглушкой с прутком нужно заварить галтовочную камеру, которая представляет собой отрезок трубы диаметром 100 мм длиной 300 мм.

Далее берется отрезок дюймовой трубки длиной 100 мм, и по ее краям запрессовываются подшипники.

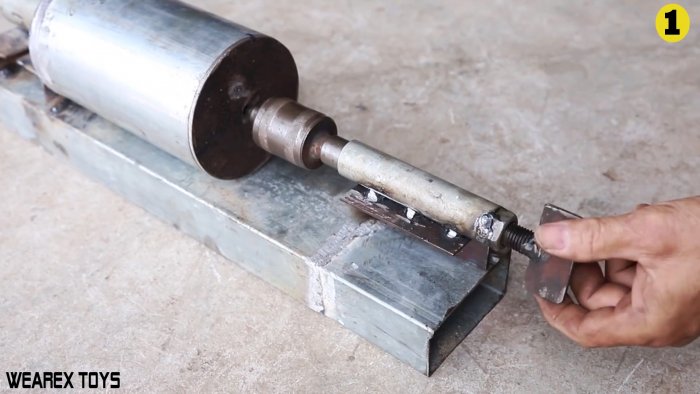

Затем изготавливается станина. Она представляет собой длинный отрезок профильной трубы 100х40 мм. С краю на нее наваривается поперек 2 отрезка уголка. Они нужны, чтобы создать основание, и вварить на него сверху трубку с подшипниками.

Шток на барабане вставляется в трубку с подшипниками.

Впереди камера закрывается заглушкой. Чтобы она держалась, на ней нужно проточить ступеньку, либо сварить ее из двух дисков, внутренний из которых сможет входить в трубу.

Далее нужно изготовить прижим для заглушки. В отрезок тонкой стальной трубки длиной 100 мм вваривается гайка с болтом. У последнего вместо головки требуется приварить флажок, чтобы получить барашек.

На второй край станины приваривается уголок. Непосредственно к нему приваривается перед этим сделанная трубка с вставленным внутрь станочным вращающимся центром. Все выставляется так, чтобы при вкручивании болта центр прижимал заглушку к галтовочной камере.

Теперь в галтовочную камеру засыпается песок и детали для чистки.

Затем она закрывается заглушкой, которая подпирается станочным центом.

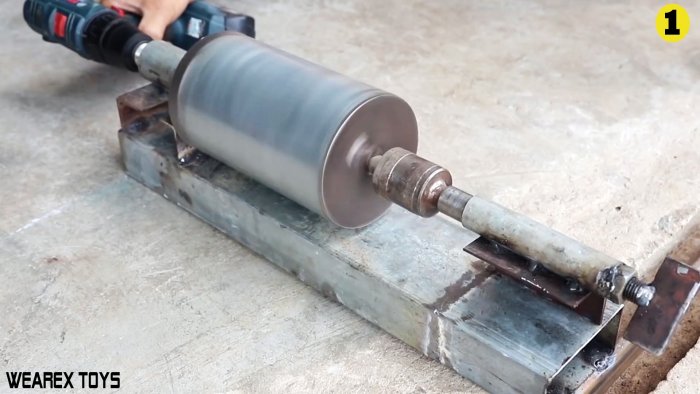

Шток барабана зажимается в патроне дрели, и та запускается.

В результате вращения перекатывающийся абразив очистит металл от ржавчины.

Смотрите видео

В своем стремлении к экологичности мы не всегда осознаем, что переработка является последним решением для сломанных или вышедших из употребления вещей. Ей должны предшествовать их повторное использование и возможное применение для других задач. Как пример представлю вариант сборки собственного галтовочного барабана из уже ненужного, но еще не выброшенного на свалку оборудования.

В качестве хобби я занимаюсь ремонтом старой электроники, и иногда мне приходится очищать мелкие заржавевшие детали. С этой задачей вполне справляется металлическая щетка, но в случаях, когда очистке подлежит больше пары-тройки деталей, времени на это уходит очень много.

Галтовочные барабаны – далеко не новое изобретение. Как правило, такое устройство представляет собой контейнер, в который загружается абразивный материал вместе с подлежащими очистке деталями. При включении барабан начинает вибрировать, вызывая взаимное трение содержимого и очистку/шлифовку этих самых деталей.

Подобный самодельный станок для очистки можно собрать чуть ли не бесплатно из старых, ненужных или даже выброшенных деталей.

Что же конкретно нужно?

Шаг 1. Поиск подходящего НЧ-динамика

Нас интересует динамик 5” – 8”. Больший диаметр тоже подойдет, но для него потребуется более обширное рабочее место. Во многих малогабаритных сабвуферах используются динамики именно такого размера. Если вам попадется вариант со встроенным усилителем, то по возможности протестируйте и его тоже.

Оптимальным вариантом, скорее всего, будет достать подходящий динамик из небольшого сабвуфера от низкобюджетного домашнего кинотеатра, старой системы BOSE Acoustmass или компьютерной акустики. Динамик, извлеченный из типовой аудиосистемы, подойдет при условии достаточного хода диффузора и упругости подвеса. Важно, чтобы он не поддавался легко небольшому надавливанию.

Наилучшим вариантом будет динамик с резиновым подвесом, а не поролоновым, как в моем примере. Резиновые подвесы прочнее и, как правило, применяются в более качественных динамиках.

Шаг 2. Поиск подходящего контейнера и его приклеивание

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Далее вам понадобится контейнер с навинчивающейся крышкой, который впишется в диаметр динамика и максимально близко состыкуется с внешним краем его диффузора (рис. 1). В моем случае отлично подошел контейнер из-под мороженого. Обычно я такие использую под хранение различных деталей.

Очень важно, чтобы контейнер вставал на динамик максимально близко к его краям. Это добавит прочности и долговечности устройству, чьей задачей будет встряхивание содержимого. Почему именно навинчивающаяся крышка? Все просто – регулярное открывание защелкивающейся крышки рано или поздно приведет к повреждению диффузора. Накручивающуюся же крышку можно снимать, удерживая одной рукой контейнер, что позволит компенсировать вращательное воздействие на диффузор.

В качестве клея я использовал силиконовый герметик RTV. Почему? Он отлично склеивает и при этом сохраняет эластичность, что в данном случае и требуется. Мне пришлось его купить, так как он у меня просто кончился. Если же у вас есть такой в хозяйстве, то стоимость проекта сократится до пары долларов.

Протрите нижнюю часть контейнера спиртом и нанесите клей, как показано на рис. 2. Установите контейнер на диффузор и отцентрируйте его. Дайте клею несколько минут на схватывание и повторно нанесите его по периметру. Обратите внимание, что я оставил два небольших участка без клея (рис. 3 и 4). Это ускорит процесс высыхания, так как воздух сможет циркулировать вокруг нанесенного клея. Теперь оставьте все это дело сохнуть.

Почему не клеевой карандаш, gorilla glue или что-то подобное? Нам нужен гибкий и в то же время сильный клеящий материал. Силиконовый герметик RTV для этого подходит лучше всего.

Шаг 3. Подключение к усилителю

Рис. 5

Рис. 6

Здесь возможны различные варианты. Завалялся старый рабочий стерео-усилитель? Пойдет. Нашли активный сабвуфер с работоспособным усилком? Отлично! Нам лишь нужен способ усилить аудио сигнал, получив на выходе не менее 20Вт.

В груде старого хлама у меня валялось множество когда-то выброшенных усилителей, но мне хотелось добиться минимальных размеров устройства. В итоге я решил использовать плату китайского моно-усилителя класса D. Эта плата выдает 35Вт и стоит всего пару баксов. Недостаток использования подобных плат в том, что для них нужно обеспечить питание. К счастью, диапазон входного напряжения у этих плат достаточно широк.

В ходе недолгого поиска среди кучи старых блоков питания от ноутбуков я нашел нужный экземпляр. Если у вас такой кучи под рукой не имеется, то можно поспрашивать в мастерских по ремонту электронного оборудования или у товарищей-компьютерщиков.

Выбранная мной плата собрана на микросхеме TDA8932. Это типовой чип, который на eBay и Amazon стоит всего несколько долларов. Диапазон допустимого входного напряжения составляет 10-30В, в связи с чем подобрать подходящий блок питания достаточно просто, нужно лишь убедиться, чтобы он обеспечивал не менее 2А тока.

Поскольку я использовал отдельную мини-плату усилителя и БП от ноутбука, их нужно было соединить (рис. 5). Для этого вам понадобится базовый навык пайки. Однако за чуть большую цену можно подобрать плату с винтовыми зажимами. Во избежание болтания и обрыва проводов в местах соединения я притянул их к плате стяжками (рис. 6). Для подключения к динамику я использовал провода с «крокодилами». Это позволит отключать усилитель от динамика/шейкера и при необходимости задействовать сборку усилителя в других проектах.

Шаг 4. Приводим шейкер в действие

Рис. 7

Рис. 8

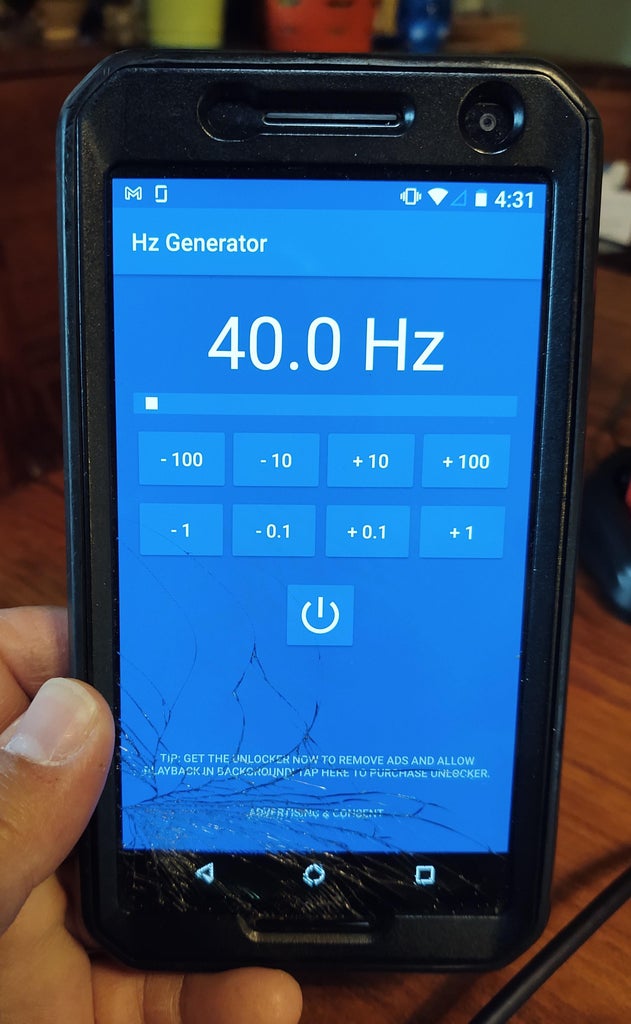

На данном этапе у нас получился контейнер с крышкой, приклеенный к НЧ-динамику, и усилитель, который заставит этот динамик двигаться. Настало время подключить к процессу сотовый телефон.

Что на Android, что на Apple существует великое множество приложений для генерации звукового тона (рис. 7). Поэтому рекомендую просто скачать вариант с самым высоким рейтингом. Такие приложения делают из вашего телефона генератор звуковых сигналов. Некоторые даже позволяют выбирать форму волны. При работе с динамиками всегда выбирайте синусоидальную волну (выглядит как плавная волна, идущая вверх-вниз). Не используйте треугольные или квадратные волны, так как они могут привести к повреждению динамика.

Я указал среди необходимого оборудования старый сотовый телефон. Причина в том, что его можно просто подключить и оставить работать. Вряд ли вы сможете поступить также со своим основным телефоном, так как при каждом получении уведомления или вызова придется останавливать весь процесс.

Нужно реализовать отправку аудио сигнала с телефона на усилитель. В случае с выбранной мной платой я взял старый кабель от наушников (рис. 8), зачистил и припаял один канал ко входу усилителя. Почему только один канал? Я выяснил, что некоторые телефоны при замыкании левого и правого канала просто отключаются. Так что используем только один канал, оставляя второй неподключенным.

Если вы используете старый ресивер или стерео-усилитель, то вполне подойдет стандартный RCA-кабель Y. Проложите провода от одного канала усилителя к динамику, оставив второй канал неактивным. При этом рекомендую сместить на усилителе баланс в сторону используемого канала, чтобы не слать часть сигнала впустую.

Тем, кто использует современные телефоны с особыми аудио-разъемами однозначно будет проще взять старую модель со стандартным джеком 3.5мм.

Как настроить громкость? Если вы используете ту же плату, что и я, то все настройки громкости производятся через телефон. Если же вы задействовали старый домашний стереоусилитель, то сначала полностью убавьте его громкость, затем увеличьте аудио сигнал телефона почти до максимума, после чего осторожно прибавляйте громкость усилителя.

Шаг 5. Это реально работает?

Рис. 9

Рис. 10

Рис. 11

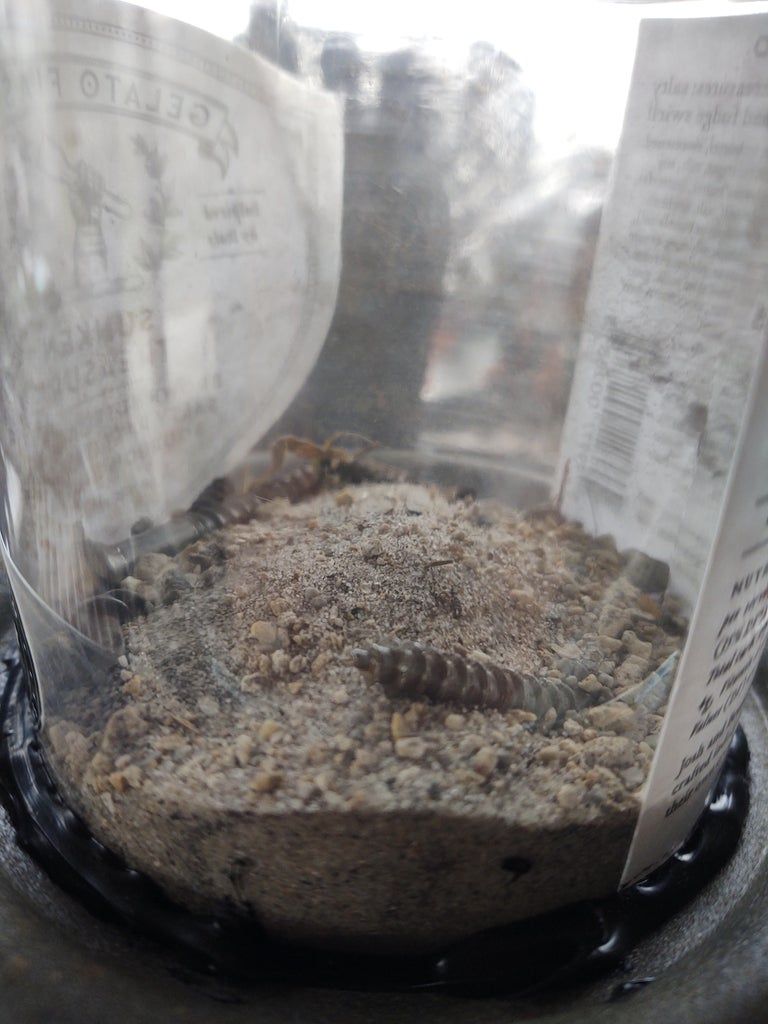

На рис. 9 показаны выбранные мной для тестирования подржавевшие образцы. На рис. 10 они уже помещены в контейнер вместе с простейшим абразивным материалом, включающим песок и мелкую гальку, которые я собрал на заднем дворе. На рис. 11 показано, насколько мой самопальный галтовочный барабан успел очистить образцы, пока я ел сэндвич.

Я также прикрепил видео сего устройства в действии. Камера телефона немного смазывает движение, но обратите внимание на текучесть материала в ходе вибрации. Подобного эффекта перемешивания нужно добиться при минимально возможной мощности, для чего потребуется поиграться с громкостью (мощностью) и частотой.

Пара слов об абразивах

На рынке есть множество различных материалов, но наш проект нацелен на дешевизну. Я использовал песок и мелкую гальку, которые собрал прямо у места слива воды с крыши моего дома.

Более качественным абразивом мог бы послужить чистый белый песок или сухой песок с пляжа. Также можно использовать измельченную скорлупу грецких орехов, которая хоть и будет справляться медленнее, зато добавит эффект полировки. Не бойтесь пробовать разные варианты абразива на разных гайках и болтах, чтобы выработать понимание, что и для чего лучше подходит.

Шаг 6. Запуск и первые впечатления

В ролике вы увидите, на что способна эта миниатюрная плата усилителя класса D. Было забавно наблюдать за всем процессом, но вот динамик моей радости не разделил, и я очень скоро почуял запах перегрева.

Рекомендую при первом запуске быть очень внимательными и постараться отследить возможный перегрев. Я же решил эту проблему приклеиванием теплоотвода (не идеальное решение) на микросхему. Возьми я изначально большой стереоусилитель, то и проблемы бы не возникло.

Разобравшись с усилителем, мне нужно было постараться не сжечь динамик. Погоняйте свой несколько минут и принюхайтесь. В случае излишней нагрузки вы сразу заметите неладное.

Как сделать, чтобы он не скакал туда-сюда? Поместите его в пластиковую чашу с полотенцем. В качестве временного решения этого должно быть достаточно.

Если же вы его ненароком порвете, то невелика потеря. Можно просто снять контейнер и переклеить его на другой динамик.

Простенький галтовочный барабан. Делюсь опытом.

Сначала решили наколдовать сам барабан. Поскольку хотелось иметь под рукой и сухую и мокрую галтовку, то барабан должен быть герметичным. Поэтому решили взять под корпус канализационные трубы и фасонину диаметром 110 мм.

В нижней заглушке сверлим пару отверстий под крепление пальцев лопастей барабана.

Сами пальцы будут крепиться к нижней заглушке на болты М:4 с потайной головкой.

В нашем случае пальцы нижней и верхней заглушек выточили из алюминиевого прутка.

Для нижней заглушки внешний диаметр пальцев сделали таким, что бы трубки-лопасти одевались на них с заметным усилием в натяг.

Прикручиваем пальцы нижней заглушки. Для лучшей герметичности посадили их еще и на герметик, но можно и на клей.

Обрезаем две пвх трубки для кабеля длиной по 330 мм. Примеряем трубки к пальцам. Теперь у нас есть готовая пара трубок-лопастей. Откладываем их до окончательной сборки барабана.

Поскольку верхняя заглушка будет работать еще и как съемная крышка, то по конструкции она будет немного посложнее своей нижней сестрицы. Для начала сверлим необходимые отверстия.

Ну, раз расчитывали мы и на мокрую галтовку, то барабан будет герметичный. Это значит, что заглушки будут сидеть через уплотнительные манжеты. Отсюда выходит несколько трудностей. Первая трудность возникнет при закрытии крышки, ведь пока верхняя заглушка будет закрывать барабан, она сработает чем-то вроде поршня и нагонит пусть и незначительное, но избыточное давление. Надо это давление куда-то выпустить. Для этого в центре верхней заглушки сделано отверстие под пластиковую пробку от шампанского. Теперь закрыть крышку барабана будет проще простого. Сначала закрываем крышку, а потом уже применяем пробку.

Вторая трудность возникнет при открывании крышки. Можно конечно возразить, мол чего тут трудного, даже если крышка присосалась к барабану, так вынь пробку и снимай крышку спокойно. А вот и не угадали, крышка в манжету садится очень плотно и вытащить её обратно не так уж и просто даже при открытой пробке. Вот для этого случая мы поставим на верхнюю заглушку проушины для ручки, с помощью которой и будет выниматься верхняя заглушка.

Собираем верхнюю заглушку и не забываем посадить палцы на герметик или клей.

Далее берем трубу и вставляем до упора в муфту с заглушкой. Тут тоже надо стараться действовать твердой рукой, но без перекосов и повреждения манжеты.

Берем вторую надвижную муфту и осаживаем на трубу вплотную к первой муфте. Вторую муфту можно ставить и без уплотнительных манжет. Хотя скажем честно, мы поставили вторую муфту вместе с манжетами чисто из любви к порядку и преодолению трудностей

Пришло время третьей муфты. Здесь работаем по тем же принципам, что и с первыми двумя муфтами.

Корпус барабана готов, пришло время монтажа трубок-лопастей. Берем трубки и осаживаем на пальцы нижней заглушки. Осаживать трубки нужно аккуратно, но твердой рукой. Использование в этом процессе кувалды животворящей не приветствуется

Барабан готов. Пришло время примерки крышки. Тут есть еще одна маленькая хитрость. Наверное вы заметили, что пальцы длиннее чем сама юбка заглушки. Ну так вот, это сделано специально. Когда крышка будет одеваться на барабан, то сначала пальцы попадут в трубки-лопасти, которые будут служить чем-то вроде направляющих.

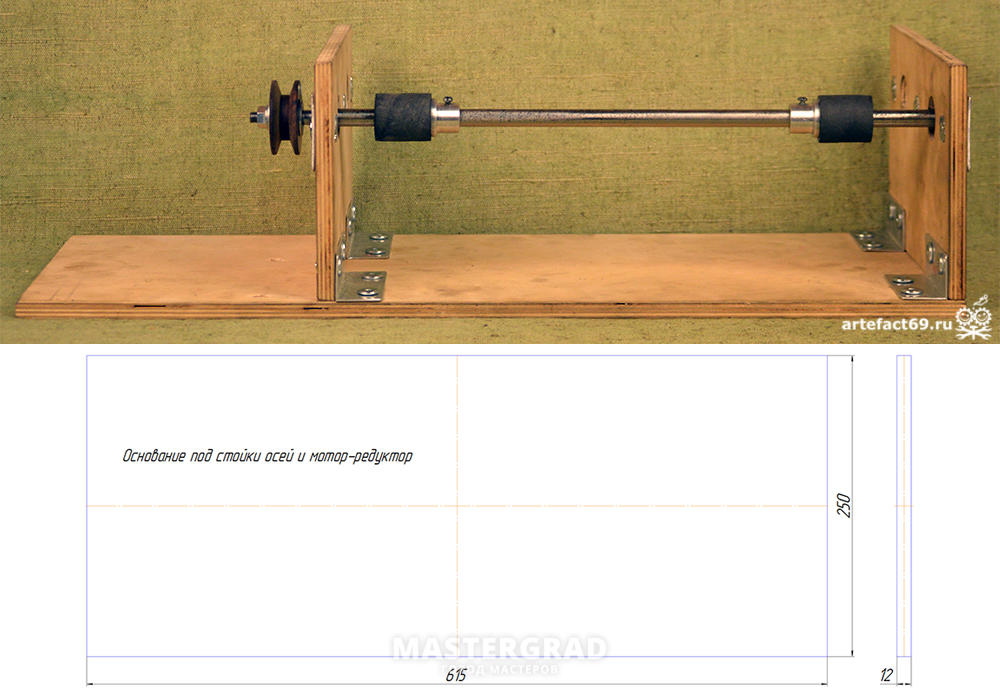

Теперь займемся осями. Под сами оси мы взяли пару металлических прутков диаметром 12 мм.

Поискали в запасах четыре штуки подходящих подшипников, немного токарки и оси готовы.

Небольшое уточнение для тех, кто решит повторить такую конструкцию. Совсем не обязательно следовать в точности нашим действиям. Например пруток можно заменить на готовые резьбовые штанги или подшипники выбрать совсем другие. В общем тут дело вкуса и технических возможностей самих изготовителей.

Из алюминия выточили приводные валы. Делали их с таким расчетом, что бы вал работал внутри пазов надвижных муфт барабана. Что бы барабан не проскальзывал на валах при вращении, на каждый вал натянули куски дюритового патрубка.

Сам патрубок обрезали так, что бы он выступал за край вала. Еще один плюс от дюрита в том, что по внешнему диаметру патрубок не совсем ровный, а это значит, что при вращении вала барабан будет немного пританцовывать, а это для галтовки только на пользу, ведь галтовочные тела будут двигаться внутри не только за счет работы лопастей, а еще и за счет потряхивания барабана.

Теперь собираем оси. Приводные валы одеваем так, что бы выступающая часть дюрита смотрела в сторону подшипников.

Задавать вращение осям от мотора решили при помощи ременной передачи. На каждую из осей выточили по одному текстолитовому шкиву.

Почему именно текстолит? Да тут никаких секретов. Просто нашелся подходящий кусок текстолита, вот из него и сотворили приводные шкивы.

Теперь переходим к созданию самой площадки-станины галтовки. Для площадки мы выбрали фанеру толщиной 12 мм. Немного разметки, немного работы электролобзиком и получилась вот такая конструкция. Крепеж взяли по принципу что есть под рукой, то и используем. Кому-то может захотеться собрать площадку с другим метизом и на здоровье

Сейчас раскажем немного про крепление осей к стойкам площадки. А потом можно разобрать её и отправить детали площадки в покраску.

Отверстия под подшипники в стойках площадки просверлили сквозные, а упоры для подшипников осей сделали металлические.

Из той же фанеры вырезаем боковины моторного отсека. Колдуем со сборочным крепежом. В одной из боковин делаем окошко под тумблеры управления. Дальше наступает время малярных работ.

Площадка и боковинки моторного отсека покрашены, оси установлены. Для удобства в переноске, на одну из стоек прикрепили откидную ручку.

Из переделок мотора, поколдовали немного с ведомой шестерней и выточили ведущий шкив, который посадили на вал редуктора через подходящий подшипник.

Теперь монтируем мотор-редуктор на штатное место в моторный отсек площадки. При установке мотор-редуктора соблюдаем соосность всех трех шкивов. Закрепляем конденсаторы.

Вот так уплотнительная манжета стала клиновым ремнем.

Далее монтируем боковины моторного отсека и выводим тумблеры управления через окно боковины наружу для их монтажа. Тумблеры смонтировали на металлическую площадку. Саму площадку сделали съемной и закрепили к боковине на штатное место.

Заводим кабель питания и подключаем его в моторном отсеке. Собираем проводку в жгуты и укладываем на штатные места.

Вот и все, с электрикой работы закончены. Теперь остается дособрать моторный отсек. На всякий случай решили перестраховаться и добавить моторному отсеку жесткости. Между боковинами поставили дополнительную поперечину из прямоугольного алюминиевого профиля.

Пришло время сделать кожух моторного отсека. В нашем случае, на материал кожуха сгодился корпус от старой микроволновой печки. Поскольку размеры корпуса печки не позволяли сделать кожух целиковый, пришлось сделать его из двух частей, закрепленных между собой на петли. Получилась забавная конструкция, чем-то напоминающая капот автомобиля. Ну-у, раз уж похож кожух на автомобильный капот, то ему положено иметь на себе всякие там шильдики с маркой авто и прочие украшательства. В общем немного работы в графическом редакторе, немного работы на плоттере и на свет появились вот такие наклейки.

Клеим наклейки на свои штатные места. Еще раз смотрим под капот моторного отсека на предмет правильности прокладки проводов и не забыли ли чего сделать.

Небольшое уточнение тем, кто будет делать свою галтовку по мотивам нашей. Можно придумывать свои виды кожухов, брать совсем другие мотор-редукторы и да пребудет с Вами техническое вдохновение

Закрываем и закрепляем капот. Вот и все, станина галтовочного барабана готова. Погружаемся ненадолго в сферу эстетического наслаждения и технической радости от окончания запланированных работ, вознося хвалу кувалде животворящей и напильнику всеисправляющему.

PS: Матерь галактика, вот же времена меняются однако. Раньше бы просто написал, что радуемся и идем пить пиво, а теперь могут посчитать, что рекламируем не то, что надо. Хотя на вкус пива и вкус радости эти считания никак не влияют

Итак, все готово, радость испита в надлежащем количестве, теперь берем барабан и помещаем барабан на приводные валы. Помните, что дюриты на валах обрезались немного с припуском от металлического тела вала? Так вот, это было нужно для того, что бы металлическая часть вала не касалась выступа на муфте.

Вот и все готово к ходовым испытаниям. Остается вызвать почтенную комиссию по госприемке нашего Грохототама.

Ну, а пока ждем госприемку, можно подумать над всякими мелкими улучшениями готового изделия.

Из улучшений пришла тут одна идея. Вот ведь в сам барабан будут насыпаться всякие галтовочные тела и заливаться всякие жидкости. А почему бы не добавить к барабану удобный поддончик, в который можно будет по окончании работы высыпать содержимое барабана. Да и не только после окончания, но и перед началом работы поддончик тоже пригодится. В общем опять роемся в своих запасах и находим подходящий поддон из алюминия.

Итак, все готово, ждем прибытия госприемки. Комиссия внимательно изучила наше творение, одобрительно посмеялась над названием галтовочного барабана. Председатель госприемки, скорее для проформы, бегло полистал техническую документацию, а потом дал добро на ходовые испытания.

В общем все прошло успешно и все остались довольны. Грохототам полностью оправдал свое имя и на манер мексиканских маракасов ритмично делал свою работу

Кстати один из технических консультантов из госприемки поинтересовался о возможностях использования галтовочного барабана не по прямому назначению.

Да-да, это был тот самый техконсультант, который на давних испытаниях вакуумной камеры предложил метод ускоренного маринования шашлыка в ней. Самое интересное, что шашлык действительно очень хорошо и очень быстро мариновался в вакууме и получался при готовке весьма нежным и вкусным. Но это совсем другая история

Вот и вся история про то, как был создан галтовочный барабан Грохототам и как он был зачислен на службу в штат наших мастерских.

А это небольшой видеоролик про Грохототам, снятый под чутким руководством того самого технического консультанта из госприемки.

Благодарим за внимание и до новых встреч