Корнкрекер кормоуборочного комбайна что это

Один литр год кормит

Технология SHREDLAGE® увеличивает надои молока и добавляет прибыли

На протяжении нескольких лет аграрии, занимающиеся молочным животноводством, имеют возможность оценить экономический эффект от применения технологии CLAAS SHREDLAGE®, которая позволяет достичь значительной конверсии корма и повышения надоев.

И нет смысла говорить о значимости сокращения расходов на кормление – в структуре затрат это наиболее расходная статья. Поэтому даже незначительное уменьшение потребляемого объема корма по результатам года дает существенную экономию средств.

Как отмечают сами животноводы, при регулярном использовании технологии SHREDLAGE® надои могут вырасти и на 2 л с одной коровы. По их словам, это самый простой способ повысить продуктивность животных, не причиняя им никакого вреда.

В чем суть технологии SHREDLAGE®? За счет уменьшения размеров кукурузных фрагментов значительно повышается энергетическая ценность корма, увеличивается содержание эффективного волокна, достигается хороший уровень уплотнения, показатели ферментации становятся выше. Но главное – у коровы улучшается пищеварение, и, как следствие – она меньше болеет и меньше нуждается в уходе и ветеринарной заботе.

Однако если экономический эффект от внедрения технологии неоспорим и нагляден, то при практическом использовании доизмельчителя необходимо соблюдать ряд рекомендаций.

1). Главное, правильно настроить измельчающий барабан и корнкрекер – для этого перед началом работы обязательно проверить состояние и настройку ножей и противорежущего бруса. При доле сухого вещества около 30-35% длина резки должна составлять 22-24 мм, при уборке менее влажной кукурузы длину резки следует сократить до 18 мм.

2). Особое внимание следует обратить на регулировку зазора между вальцами и разницу скорости их вращения. Для достижения оптимального качества расщепления материала зазор рекомендуется делать в 1-1,5 мм, соотношение скоростей вращения должно отличаться на 50%. В этом случае крупные грубые стебли не смогут попасть в заготовленную силосную массу и нарушить ее мягкость и целостность.

3). Не менее важно правильно заготовить и определить место хранения силоса. Закладку силосной массы по технологии SHREDLAGE® можно производить как в траншеи, так и курганы. Для достижения наилучшего результата корма должны пройти равномерную трамбовку, при этом лучше работать с двумя трамбовщиками: первый равномерно распределяет массу, второй – занимается исключительно уплотнением. Важно! По окончании трамбовки силосная траншея или курган должны быть тщательно закрыты защитной пленкой.

Стоит отметить, что ожидаемый эффект от внедрения технологии SHREDLAGE® будет достигнут в случае соблюдения основных рекомендаций на всех этапах производственного процесса.

Кукуруза на силос: степень измельчения массы

Подготовка силосуемой массы кукурузы на силос значительно влияет на кормовую ценность и энергетический обмен в кормлении КРС. Поэтому важно особенно внимательно отнестись к настройкам длины резки и корн-крекера. Настройка корн-крекера должна быть проведена таким образом, чтобы все имеющиеся в массе зёрна были хорошо расплющены или, ещё лучше, полностью измельчены. Благодаря этому предотвращается ситуация, когда энергетически полноценные зёрна проходят пищеварительный тракт непереваренными и из-за этого происходит значительная потеря энергии, т.к. зёрна обнаруживаются в навозе (см. главу 3.4.4. Оценка навоза).

Желаемое содержание сухого вещества в кукурузном силосе более 30% делает необходимым использование корн-крекера (доизмельчителя зёрен, плющилки) (Лёйрс, 2005). Особенно для высокопродуктивного поголовья с быстрым прохождением пассажей в рубце даже переваривание расплющенных зёрен часто является проблематичным. Зёрна, в идеале, должны быть полностью разбиты.

Выбор необходимой длины резки, в отличии от настроек корн-крекера – тема, о которой часто ведутся дискуссии. Длина резки влияет и на качество силосования материала (уплотнение, стабильности), и на физиологию и переваривание его в организме коровы.

В среднем желаемая длина резки кукурузы для КРС составляет 5-8 мм (см. раздел 4.1.1. Структурная ценность кукурузного силоса). Влажная кукуруза (ранний сбор урожая, плохие погодные условия во время уборки) должна, как правило, измельчаться крупнее, чтобы сохранить структуру во влажном материале. Здесь рекомендуется 8-15 мм. Высокое содержание сухого вещества в момент сбора урожая, наоборот, требует резки помельче, чтобы сделать возможным хорошее уплотнение материала в силосной траншее.

Влияние различной длины резки на здоровье и продуктивность скота исследовалось в различных кормовых опытах. Обобщённые результаты показывают, что, как правило, короткий материал ведёт к более высокому потреблению корма и к более высоким надоям или привесам на откорме. Исследования сельскохозяйственной палаты Северной Рейн-Вестфалии (Рисвик) 2006 года указали на потерю структурности и несоответствие кормлению жвачных животных, а также на угрозу здоровью животных, в случае слишком короткой длины резки менее 5,5 мм в рационах с очень высокой долей кукурузного силоса. В таких рационах дефицит структуры должен быть восполнен соответствующим добавлением подвяленного сенажа, соломы, сена или люцерны.

При нормальных условиях сбора урожая с желаемым содержанием сухого вещества (30-36%), а также составлении рационов с достаточным содержанием структуры следует придерживаться рекомендуемой длины резки 5-8 мм, поскольку большее значение здесь имеют технические преимущества для силосования, которые ведут к лучшему уплотнению и снижению опасности повторного нагревания и порчи силоса.

Преимущества короткой резки

Вот основные преимущества короткой резки (5 мм):

Преимущества при транспортировке и заготовке силоса:

Преимущества в фазах консервации и хранения:

Источник: Брошюра компании KWS «Кукуруза в кормлении КРС. Уборка и консервация»,2015. Перевод Елены Бабенко, специально для soft-agro.com

Этот материал был полезным для Вас? Тогда обязательно поделитесь с коллегами!

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Получите бесплатный доступ к интернет-курсу «Нормы и рационы кормления сельскохозяйственных животных»

2 комментария «Кукуруза на силос: степень измельчения массы»

Добавить комментарий Отменить ответ

я согласна с Владимиром.когда слишком мелкий-много не даш.приходиться вводить около 2 кг соломы для новотельной группы.чтоб набрать необходимую структуру

Елена!

теоритически, всё правильно. На практике при такой резке коровы долго жить не будут.

Если длина резки 8 мм, то больше 50% в структуре основных кормов силоса вводить нельзя, исключение составляет при дополнительном вводе соломы.

Если у меня будет резка 15-30 мм, то я смогу кормить рационом из силоса и концентратов, без соломы и сенажа, при этом в среднем потребление СВ у ГФ скота на раздое можно добиться более 25 кг и удоя более 40 кг, Наполняемость рубца будет норма и выбраковка будет минимальная. Соглашусь с Вами, что очень тяжело заготовить качественный силос с хорошей структурой. У нас получается силос мелкий, добавить соломы для жвачки а для энергии придётся жир добавлять.

С уважением Владимир

Новое сельское хозяйство

«Зубастики»

Редакция журнала «Новое сельское хозяйство»

Карстнен Шранц, agrarmanager, ФРГ

Сюжет

Поделитьтся

Вальцовый или дисковый корн-крекер? Или же что‑то среднее? У каждого из них свои преимущества и недостатки. Среди корн-крекеров есть как «универсалы», так и узкоспециализированные модели. Краткий обзор систем доизмельчения зерна для кормоуборочных комбайнов.

Техника для кормозаготовки

Н и к одной другой сельхозмашине сегодня не предъявляются столь различные требования, как к кормоуборочному комбайну. Мало того что каждая убираемая культура ведет себя по‑разному, так еще и растительная масса на выходе из комбайна в зависимости от целей, на которые она пойдет, должна быть измельчена, так как нужно. Диапазон длины резки составляет от 2,5 до 30 мм.

Однако вне зависимости от требуемой длины резки растительных волокон, если в массе присутствует зерно, то каждое зернышко должно быть измельчено. Этот процесс не должен влиять на длину волокон в остальной растительной массе. Именно поэтому к конструкции систем доизмельчения зерна, или, как их еще часто называют, корн-крекеров предъявляются очень высокие требования. Однако при всем многообразии представленных на рынке систем доизмельчения зерна для кормоуборочных комбайнов все они делятся на два вида: вальцовые и дисковые.

Вальцовые

Практически у каждого крупного производителя кормоуборочных комбайнов, за исключением фирмы Fendt, в ассортименте есть как минимум одна модель вальцового доизмельчителя зерна. Причем большинство фирм предлагают сразу несколько различных модификаций для одной и той же модели. Различаются они количеством зубьев и структурой поверхности вальцов.

– Вальцовые доизмельчители зерна удобны в эксплуатации и хорошо подходят для работ по кормозаготовке растительной массы с длиной резки от 3 до 26 мм. Однако если речь заходит о длинной резке и очень высокой урожайности, то в таких условиях вальцы могут стать лимитирующим фактором для комбайна. Причина – ограниченная площадь контакта поверхности вальцов и массы,– рассказывает Клаус Келлнер из компании John Deere.

Основная задача корн-крекеров состоит в раздроблении зерен для того, чтобы микроорганизмам в рубце коровы или ферментере биогазовой установки было проще добраться до питательных веществ. Результат работы системы доизмельчения зависит от диаметров вальцов, количества зубьев, разности частот вращения вальцов и расстояния между ними.

– Для того чтобы определить качество работы системы, необходимо отбирать пробы на выходе из работающего под полной загрузкой комбайна,– рассказывает Даниэль Бютер из фирмы Krone. – Если выясняется, что не все зерна были измельчены, то в первую очередь необходимо понемногу уменьшать зазор между вальцами. Таким образом увеличивается интенсивность измельчения зерен. Георг Дёринг из фирмы Class своим комментарием дополнительно отмечает еще один аспект в проблеме выбора зазора между вальцами: «При уменьшении расстояния между вальцами системы доизмельчения на 1 мм расход топлива двигателем комбайна может возрасти до 0,07 л / тонну убранной растительной массы и сократить пропускную способность на 15 т / ч». Казалось бы, всего 0,07 литра «дизеля» на тонну. Это звучит не так страшно! Однако если произвести полный расчет, например с учетом средней производительности 300 т / ч, которую вполне может обеспечить современный высокопроизводительный комбайн, и 10 часовой смены, то результат будет уже другим – примерно 210 л. Таким образом, зазор между вальцами одновременно должен быть настолько большим, насколько возможно, и настолько малым, насколько это необходимо.

В процессе настройки зазора для оптимизации доизмельчения не стоит забывать о том, что сильное влияние на измельчение растительных материалов оказывает и разность частот вращения вальцов. В данном случае необходимо исходить из целей, для которых убирается растительная масса. Для биогазовой установки требуется более интенсивно измельченная масса, которую проще равномерно распределить в ферментере и к которой будет проще добраться микроорганизмам.

Поскольку измельчитель настроен в этом случае на очень короткую длину резки, в корн-крекер попадают уже достаточно короткие растительные волокна. Поэтому многого от него не требуется – он работает лишь для доизмельчения оставшегося зерна. «В случае с заготовкой силоса для биогазовой установки разность частот вращения вальцов можно установить небольшую», – пояснил Даниэль Бютер.

Конечно, молочным животноводам также важно тщательное измельчение зерна. Однако при этом они озабочены и структурным состоянием силоса, который нужен для нормальной работы рубца коров. Для этого разницу частот вращения вальцов можно несколько увеличить. В результате на выходе в массе будут более длинные волокна. В данном случае корн-крекеру придется работать намного интенсивнее, ведь он должен будет пропускать через себя более крупные части убираемой культуры. Вальцы корн-крекера, имеющие большой диаметр, даже при значительной разнице частот вращения лучше справляются с большими потоками массы.

В череде традиционных вальцов особняком стоит корн-крекер MCC Max фирмы Claas. В отличие от всех остальных, вальцы в этой системе не сплошные. Они состоят из множества рабочих сегментов, которые имеют комбинируемые участки дробления, резки и истирания. «Благодаря этому можно не просто сохранятьдлинные волокна, но и улучшать их структуру более интенсивной обработкой», – отмечает Георг Дёринг из фирмы Claas.

Как уже было отмечено, вальцы системы состоят из множества отдельных круглых сегментов, которые входят в зацепление друг с другом. Однако за счет большой интенсивности условий работы они, в отличие от традиционных, подвержены несколько большему износу. Это цена, которую приходится платить за большую универсальность и возможность работать в более широком, чем MCC Classic, диапазоне длины резки.

Дисковые

Дисковые системы доизмельчения зерна в кормоуборочных комбайнах появились еще в 70‑x годах XX века. «Если ранее вследствие плохих эксплуатационных и прочностных характеристик материалов поверхностей дисков срок их службы был небольшим, то сегодня он вполне приличный – в среднем порядка 2000 га», – рассказывает Хаген Оттерсбах из фирмы Lacotec.

Конструктивно подобная система измельчения состоит из множества находящихся во взаимном зацеплении дисков, которые расположены на двух валах. Подобная схема конструкции и принцип работы имеют одно системное преимущество: при тех же габаритных размерах, что и вальцовая система, площадь рабочих поверхностей в дисковой существенно больше (до 310 % разницы).

– С течением времени происходил рост мощности двигателей кормоуборочных комбайнов, а вот сечение канала оставалось прежним. Рано или поздно наступит момент, когда корн-крекер окажется своеобразным бутылочным горлышком, которое должно пропустить через себя очень много растительной массы. Благодаря большей площади рабочих поверхностей дисковый корн-крекер в этой ситуации имеет явное преимущество и способен обеспечить высокую пропускную способность и интенсивность доизмельчения, – отмечает Хаген Оттерсбах.

Однако это еще не все. Дисковые системы доизмельчения могут обеспечить и большую гибкость в работе. «Они способны работать в более широком диапазоне длины резки. Вне зависимости от выбранной длины резки и целей, на которые пойдет впоследствии силосная масса, наша система KernelStar2 может всегда оставаться на своем законном месте в комбайне», – рассказывает Клаус Келлнер из компании John Deere. В KernelStar2 за счет запатентованной системы из двух рядов выпукловогнутых дисков достигается еще большая интенсивность работы. Права на основные технические решения системы Kernelstar были выкуплены John Deere у немецкой фирмы Lacotec в 2012 году. На базе развития этих решений и появилось нынешнее поколение KernelStar2.

Фирма Fendt предлагает для линейки кормоуборочных комбайнов Katana исключительно V-образный дисковый корн-крекер. «Мы хотим предложить клиентам наиболее эффективное техническое решение для до измельчения зерна. Именно поэтому мы остановились на V-образном дисковом корн-крекере. В настоящее время ни одна другая система не способна обеспечить подобную интенсивность и универсальность работы. А благодаря технологии горячей штамповки дисков мы в состоянии обеспечить и низкие эксплуатационные затраты», – пояснил Маркус Шёфер из фирмы Fendt.

Длиннее, еще длиннее…

Все производители кормоуборочных комбайнов декларируют, что их корн-крекеры способны раздробить каждое зернышко даже при длине резки волокон вплоть до 28 мм. Однако для подобной резки должна быть не только правильно подобрана и настроена система доизмельчения, но и основной измельчающий барабан. Речь идет о рекомендации производителей уменьшить количество установленных в барабане ножей. Так, в зависимости от модели фирма John Deere рекомендует сократить число ножей до половины или трех четвертей от полного комплекта, а, например, фирма New Holland – установить их по схеме 10 x 2. Однако при большой длине резки не стоит забывать о необходимости максимально полно использовать энергетическую ценность силоса. С технической точки зрения, особых препятствий при создании систем доизмельчения зерна для производства высокоэнергетичного силоса с более длинными волокнами у производителей кормоуборочных комбайнов нет. Для этого требуется всего лишь еще увеличить площадь рабочих поверхностей корн-крекеров. Однако стоит помнить, что при увеличении длины резки до 30 мм сельхозпроизводителям потребуется пересматривать всю стратегию производства кормов и кормления. Причем начать придется с выбора подходящих сортов, уделить внимание распределению массы в силосной траншее и трамбовке и, разумеется, не забыв пересмотреть рационы кормосмеси. Кстати, по вопросу трамбовки эксперты в настоящее время не могут сойтись во мнении, где находится тот верхний предел длины резки волокон, который лимитирует возможность успешной трамбовки массы. Проблема в том, что снижение качества трамбовки нарезанной длиннее растительной массы может увеличить риск потерь силоса от разогрева. Этот же вопрос может возникнуть и при выемке корма. Не всякая техника может позволить аккуратно «откусить» часть, и не потревожив при этом оставшийся в траншее силос. В результате после выгрузки срез будет неровный.

В последние годы термин «шредлаж» проник в умы молочных животноводов. С учетом роста затрат на производство кормов и снижения доходов многие видят именно в нем шанс изменить сложившуюся ситуацию. Опыт североамериканских фермеров свидетельствует о том, что в определенных условиях он дает выигрыш по молочной продуктивности стада. Однако там, в большинстве случаев, используют сорта кукурузы с меньшим содержанием лигнина, которые неизвестны в Европе.

Стоит отметить, что само понятие «Шредлаж» обозначает как зарегистрированную торговую марку, так и способ производства кукурузного силоса. Сама технология разрабатывалась в США на протяжении многих лет. Основная цель – дать возможность североамериканским молочным животноводам использовать в кормлении силос из длиннонарезанной массы.

Однако первопричина поиска технологического решения в США этой проблемы была несколько в другом. В США солома в качестве структурной добавки в кормосмесь американским фермерам обходится дороже, чем кукуруза, а сенаж или сено из трав во многих случаях фактически недоступны. В Германии дела обстоят совсем по‑другому. Однако факт остается фактом – для того чтобы рубец у коровы работал, нужна оптимальная структура корма. Солома – неплохой и дешевый структурный заполнитель, правда, питательная ценность у нее минимальна. А вот у кукурузы с этим все в порядке. А поскольку питательные вещества содержатся не только в зерне, но и в измельченной стебельчатой массе, то большая длина резки и грубый разрыв стеблей при ней обеспечивает лучшее переваривание всей массы растения. Начиная с 2015 года оригинальную систему измельчения для получения шредлажа по лицензии производил Claas на своем заводе в Падеборне (ФРГ), а в августе прошлого года концерн полностью выкупил патент.

Корнкрекер кормоуборочного комбайна что это

«Что понимается под понятием „качественные корма“? Все просто. Корма должны быть нетоксичны, содержать высокую концентрацию питательных веществ, а также иметь высокую скорость переваривания клетчатки (50−60% за 30 ч.) И переваримость не менее 50%, а лучше — 70−75%», — отмечает Юрий Сивов, директор КЦ АВМ.

В мире в кормопроизводстве уже достаточно давно наблюдается тенденция к снижению производства сена в пользу силоса через меньшие потери питательных веществ при заготовке, транспортировке и хранении (на 10−15%), а также меньшую зависимость процесса от погодных условий.

Однако процесс заготовки качественного силоса требует определенных знаний и специального технического оснащения.

«Представьте себе, выбранная нами кормовая культура достигла технической спелости и с ней надо заготавливать планируемый вид корма. На данный момент мы понесли более 90% всех расходов на планируемый корм, и счастливый финиш уже близко. Именно на этом этапе можно все испортить, если у вас нет современной кормоуборочной техники, способной реализовать потенциал выращенной культуры», — рассказывает директор КЦ АВМ.

Зарубежная практика показывает, кукурузу на силос заготавливают не в молочно-восковой спелости, как в Украине, а в восковой. Почему? Ответ таков: чтобы в процессе хранения в силосе не скапливалась масляная кислота. Если это произойдет, то:

«В частности, если на ваш силосный комбайн не установлено корнкрекер, способен измельчить зерно кукурузы, то выращенная по всем правилам агрономического искусства зеленая масса кукурузы для силоса теряет от 20 до 50% энергии, которую животные могли бы усвоить», — комментирует Юрий Сивов.

Он объясняет, что это происходит по одной простой причине: корова не может переварить неизмельченные зерно и страдает от дефицита энергии. Хотя на бумаге с силосом все в порядке. Поняв причину (а она в том, что значительная часть полезного объема рубца занята неперевариваемой инертной массой зерен кукурузы), для восполнения дефицита энергии мы начинаем добавлять в рацион энергетические концентрированные корма, снижая объем основных. Таким образом переходим к концентратного типа кормления. И снова наша корова болеет и живет недолго.

Мелем кукурузу на шредледж

Некоторые фермеры предлагают молочным коровам длинную сечку или шредледж (Shredlage) – расщепленный на волокна кукурузный силос с интенсивно расплющенными зернами, – чтобы обеспечить их кормами, которые соответствуют физиологическим потребностям жвачных животных. А вот нужны ли для этого другие с точки зрения техники настройки или агрегаты для плющения зерен? Собственно, с этой целью мы и провели свое независимое сравнительное исследование.

Длинная сечка и шредледж с сечкой длиной свыше 20 мм берут свое начало в США. После выставки Agritechnica 2015 эти виды корма становятся все более популярными и обсуждаются практиками все чаще и чаще. Цель их применения – экологически сбалансированная оптимизация кормления с учетом здоровья животных, их продуктивности и усвоения корма, а в конечном итоге – снижение расходов фермеров.

Поискам ответов на эти вопросы и были посвящены проведенные в прошлом году исследования «Четыре диапазона содержания сухого вещества (СВ), 10 вариантов теоретической длины резки и два профиля вальцов зернодробилки».

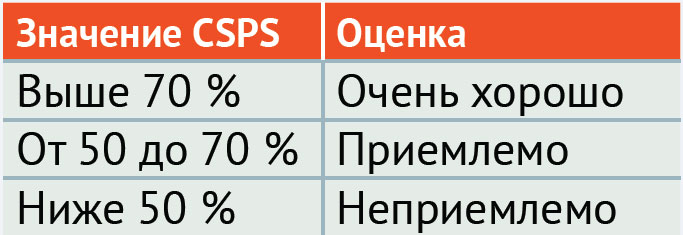

Плющение зерен тем проблематичнее, чем больше теоретическая длина резки и выше влажность. При содержании СВ в пределах до 31 % никаких различий при использовании самых разных настроек обнаружено не было. Результаты лабораторных исследований LUFA-ITL GmbH в Лихтенвальде подтверждают эти наблюдения (см. график «Коэффициент CSPS при содержании СВ от 27 до 31 %» (Corn Silage Processing Score, CSPS – коэффициент переработки кукурузного силоса). Удивили высокие, вне зависимости от конструкции корн-крекера, значения коэффициента CSPS, полученные для влажного материала, или процентное содержание крахмала в просеянной мелкой фракции Четыре диапазона содержания сухого вещества (СВ), 10 вариантов теоретической длины резки и два профиля вальцов зернодробилки

Разным был только профиль вальцов крекера – как сами агрегаты, так и разница в числе оборотов были идентичными: в базовых настройках в обоих вариантах корн-крекера был выставлен зазор 1 мм и установлена разница в числе оборотов в 40 %, которая была выбрана из более ранних экспериментов как «компромиссная разница». До сих пор длина короткой сечки кукурузного силоса для фермера, который занимается разведением крупнорогатого скота, как правило, составляла от 5 до 10 мм. Для плющения зерна было достаточно разницы в числе оборотов в 32 %. Цель плющения кукурузных зерен была изложена подробно. Если раньше при достаточном сроке хранения силоса достаточно было лишь слегка пробить или надломить зерно, то сегодня требуется повредить его более серьезно. И все же самой большой проблемой, обусловленной увеличением содержания СВ, были и остаются его распределение и уплотнение. И в этом плане конструкция вальцов также не оказала никакого влияния.

Быстрое переоснащение и небольшие расходы на переоборудование – для каждого диапазона содержания СВ производилась замена корн-крекеров и менялось количество ножей. Временны́е издержки фиксировались документально. Кроме того, различия в техническом оснащении сравнивались в стоимостном выражении.

Стенд для проведения испытаний по уплотнению охватывает силосные массы в верхнем слое от 50 до 70 см

Для используемого в ходе испытаний кормоуборочного комбайна John Deere 8500i оба варианта корн-крекера по стоимости оказались одинаковыми. Для замены шкива (переоснащение с 32 на 40 %) с другим ремнем необходимо потратить около 500 евро. В диапазоне теоретической длины резки от 3 до 30 мм 64-й барабан перекрывает любую применяемую на практике длину, исключая тем самым необходимость своей замены.

А еще есть расходы на переоборудование. После многократных измерений временны́х затрат на переоснащение оказалось, что замена корн-крекера длится 15 минут. Замена шкива и клиновидного ремня на кормоуборочных комбайнах John Deere серии 8000 не доставляет хлопот, занимая на практике также всего лишь 15 минут.

А вот замена ножей оказалась действительно затратной по времени процедурой. Снять их можно за 45 минут, а вот для установки 32 ножей потребуются не только три часа времени, но и умелые, натренированные руки. Здесь проявилось преимущество многоножевого барабана: ножи легко настроить, так что после 15–25 циклов заточки они точно устанавливаются относительно противорежущей пластины. Общие затраты на переоснащение (короткая – длинная – короткая сечка) с учетом оплаты труда (40 евро в час) и рабочего времени (4,5 часа) составили в общей сложности 180 евро за замену.

Для этого Институт сельскохозяйственной техники Университета Бонна проводил исследования по известной методике, в соответствии с которой действительными считались значения плотности в верхнем слое от 50 до 70 мм. В штабеле корма слой, лежащий под верхним, имеет более высокую плотность, сравнимую с плотностью короткой сечки.

Во все дни проведения исследования наблюдались две закономерности: затраты на уплотнение постоянно возрастали при увеличении теоретической длины резки с 3 до 17 мм, а в пределах от 17 до 29 мм они оставались практически постоянными (см. график «Плотность силоса начиная с 17 мм постоянна»).

При мелкой резке добиться высокой плотности силоса проще. На практике это наблюдение получило наибольшую известность. Другая точка зрения совпадает – пусть даже не на первый, а на второй взгляд – с точкой зрения американцев: они полагают, что более длинная сечка, например 26 мм, не доставляет хлопот с уплотнением. По этому поводу необходимо учитывать, что в США «нормальная» (небольшая) длина резки находится в пределах от 15 до 19 мм и только превысив эти значения попадает в диапазон длинной сечки.

Итак: уборку длинной сечки или шредледжа можно осуществлять с более скромными с технической точки зрения затратами – это доказали испытания с использованием кормоуборочного комбайна John Deere 8500i. Многоножевой барабан обеспечил очень хорошее плющение зерен и зеленой массы в обоих вариантах корн-крекера. Профиль вальцов зернодробилки, будь то традиционный пилообразный или спиралевидный щелевой профиль Scherer, не оказал значительного влияния ни на качество измельчения, ни на уплотнение.

Решающей стала разница в числе оборотов в сочетании с агрессивным профилем и большой площадью соприкосновения (диаметр вальцов). Связанные с этим расходы на трактор John Deere получились не очень большими. В нашем случае более эффективным и оправданным станет решение смириться с необходимостью переоборудования, нежели вкладываться в другой барабан или минимизировать мощность.

Однозначного ответа на вопрос о степени уплотнения длинной сечки пока еще не получено. А вот на большинство критических вопросов были даны обоснованные, научно доказанные ответы.

Текст: Х.-Г. Геригхаузен, Сельскохозяйственная палата Северного Рейна – Вестфалии, Клеве; доктор Кр. Маак, Институт сельскохозяйственной техники Бонна; доктор В. Рихардт, лаборатория Lufa Лихтенвальде; доктор Й. Тайсен, Сельскохозяйственная палата Шлезвиг-Гольштейна, Футтеркамп Фотографии: доктор Кр. Маак, Веркбильдер Графики: Штефан Товерник

.jpg)