Коротье древесины что это

ГОСТ 17462-84

ГОСТ 17462-84

Группа К00

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОДУКЦИЯ ЛЕСОЗАГОТОВИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

Термины и определения

Forest industry production.

Terms and definitions

Дата введения 1986-01-01

Информационные данные

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

Р.В.Юркин, канд. экон. наук; П.Б.Закревский, канд. техн. наук; Д.Б.Рохленко, Е.В.Чеховская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.12.84 N 4436

3. Стандарт полностью соответствует МС ИСО 8966-87 и СТ СЭВ 1262-78

4. ВЗАМЕН ГОСТ 17462-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

|---|---|

| ГОСТ 23246-78 | 7 |

6. ПЕРЕИЗДАНИЕ (ноябрь 1999 г.) с Изменением N 1, утвержденным в августе 1988 г. (ИУС 12-88)

Стандарт устанавливает термины и определения на продукцию лесозаготовительной промышленности, используемую в различных отраслях промышленности, в строительстве, сельском хозяйстве, а также в качестве топлива.

Установленные настоящим стандартом термины обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных их краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий. В случаях, когда необходимые и достаточные признаки понятия содержатся в буквальном значении термина, определение не приведено и, соответственно, в графе «Определение» поставлен прочерк.

В стандарте в качестве справочных приведены иностранные эквиваленты для ряда стандартизованных терминов на немецком (D) и английском (Е) языках.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их эквивалентов на немецком и английском языках.

Какие способы окорки лучше для долговечности сруба?

Что такое окорка древесины?

Способы окорки древесины по видам инструмента

Способы окорки напрямую зависят от выбранного инструмента.

Кору с брёвен снимают следующими способами:

Ручные немеханизированные инструменты

Ручные механизированные инструменты

Влияние способов окорки на обрабатываемую поверхность бревна

Инструменты, воздействующие на древесину при помощи механизмов

Все без исключения механические инструменты, во время обработки рвут волокна древесины, открывая поры сквозь которые влага будет хорошо впитываться. После такой окорки, брёвна будут слабоустойчивы к гниению. Чтобы их защитить придётся наносить защитное покрытие, что не приемлемо особенно для бань, так как ядовитые вещества, содержащиеся в пропитках, попадают в организм, нанося вместо пользы от банных процедур вред здоровью (читайте про зимнюю древесину ).

Если есть возможность самостоятельно окорить брёвна для сруба по старинке, применяя скобель или лопату, её надо использовать. Различным строительным организациям и частным бригадам не выгодно долго возиться со снятием коры. И они будут делать так, как им удобнее, быстрее и экономнее: время — деньги.

В результате заказчик оказывается перед выбором: либо смириться, что сруб будет не долговечным и быстро начнёт гнить или обработать брёвна защитными покрытиями. Но дома и бани со стенами, пропитанными ядовитыми смесями, не принесут ожидаемого от деревянных строений экологически благоприятного климата в помещении и явно не добавят здоровья.

Поперечная распиловка круглых лесоматериалов. Часть 1

Методы поперечной распиловки

Между перечисленными параметрами существуют следующие эмпирические зависимости:

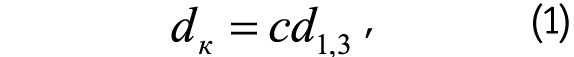

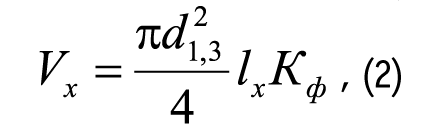

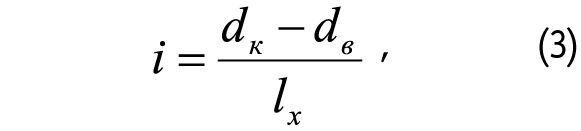

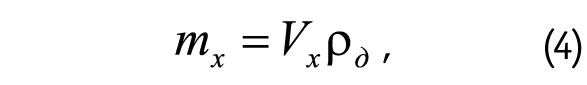

а) между диаметром у комлевого среза и диаметром на высоте 1,3 м:

б) между диаметром у комлевого среза в сантиметрах и длиной хлыста в метрах:

в) между диаметром на высоте груди, длиной и объемом хлыста, м 3 :

Объем хлыста определяется без коры, которая может составлять 8-19% от общего объема в зависимости от породы, возраста и условий произрастания дерева.

На практике объемы хлыстов обычно определяются по таксационным таблицам.

Сбег хлыста или его отдельных частей определяется по формуле

Весьма существенной характеристикой хлыста является его масса, определяющая нагрузку на технологическое оборудование. Масса рассчитывается по следующей формуле:

Следует иметь в виду, что объемный вес варьируется в широком диапазоне в зависимости не только от породы древесины, но и от ее состояния (сухая, свежесрубленная, сплавная).

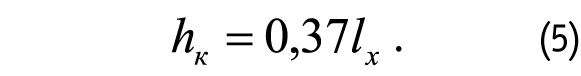

Приблизительное расстояние от комлевого среза до центра тяжести хлыста (hк), определяется по формуле, м:

Сортименты, или бревна, характеризуются диаметром в верхнем отрезе dв, длиной l и объемом Vк.

По диаметру в верхнем отрезе сортименты подразделяются на следующие виды:

По породам сортименты подразделяются на две большие группы: круглые лесоматериалы (КЛМ) хвойных пород (нормируются ГОСТом 9463) и КЛМ лиственных пород (нормируются ГОСТом 9462).

Для раскряжевки КЛМ могут быть использованы ручные моторные инструменты, многооперационные лесозаготовительные машины для сортиментной технологии заготовки леса (валочно-сучкорезно-раскряжевочные машины (харвестеры), сучкорезно-раскряжевочные машины (процессоры)) и стационарные раскряжевочные установки.

При раскряжевке хлыстов и долготья могут применяться четыре метода раскроя: индивидуальный, программный, обезличенный и групповой.

Индивидуальный раскрой. Оператор визуально оценивает геометрические и качественные параметры хлыста и с учетом требований ГОСТ, ТУ и сортиментного плана последовательно выдает задание оборудованию на отпиливание отрезка определенной длины. При этом учитываются скрытые пороки сырья, которые обнаруживаются в результате каждого пропила.

Метод используется на мелких складах; при большом количестве лиственной древесины; на лиственных потоках; при отсутствии на лесном складе оборудования для вторичной переработки древесины.

Программный раскрой. Оператор визуально оценивает геометрические и качественные параметры хлыста и сразу задает оборудованию полную программу его раскроя, и бревна из хлыста выпиливаются одновременно несколькими пилами. Скрытые пороки древесины при использовании этого метода не могут быть учтены. Для программного раскроя обычно используются полуавтоматические установки. Однако если схема раскроя зависит только от геометрических размеров хлыста, то программа раскроя может выбираться автоматически, и тогда используются автоматические установки. По такому методу раскроя работают установки типа «триммер», а также современные харвестеры и процессоры.

Программный раскрой применяется на средних складах, если более 50% объема обрабатываемой древесины относится к хвойным породам; на хвойных потоках; когда на складе имеются цеха вторичной переработки. Для повышения выхода деловой древесины может быть выполнена предварительная дефектоскопия перерабатываемой древесины, позволяющая оператору установки выявлять скрытые пороки древесины и соответственно изменять программу раскроя.

Обезличенный (слепой) раскрой. Все хлысты, вне зависимости от их геометрических и качественных параметров, раскряжевываются на отрезки постоянной длины. Поскольку для раскряжевки используются автоматические установки, роль оператора сводится только к наблюдению. Такой метод раскроя применяется в основном на установках типа «слешер».

Метод применяется на биржах сырья потребителей, выполняющих разделку долготья на древесно-подготовительных участках, а также на крупных лесопромышленных складах с технологическим процессом, предусматривающим глубокую переработку древесины; при преобладании в арендной базе спелых здоровых хвойных древостоев.

Групповой раскрой. Раскряжевывается сразу вся пачка хлыстов, в результате каждого пропила получается несколько отрезков одинаковой длины.

Установки, работающие по индивидуальному методу раскроя, могут переключаться на обезличенный метод (при разделке дровяной древесины). Установки для обезличенного раскроя на другие методы раскроя переключаться не могут.

Увеличение объемного выхода сортиментов при раскрое хлыстов позволяет увеличивать выпуск деловых сортиментов с одного гектара лесосечного фонда, сократить расходы на строительство лесосечных дорог, трелевку и вывозку древесины, уменьшить площадь вырубаемого лесного фонда, улучшить загрузку производственных мощностей по переработке древесины.

Увеличение спецификационного выхода деловой древесины способствует удовлетворению нужд народного хозяйства в сортиментах различного назначения, ритмичной работе и полной загрузке мощностей деревообрабатывающего оборудования.

Товарный выход сортиментов в денежном выражении определяется общей суммой средств, вырученных от продажи товарной продукции.

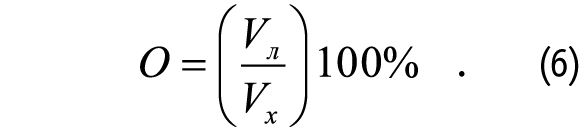

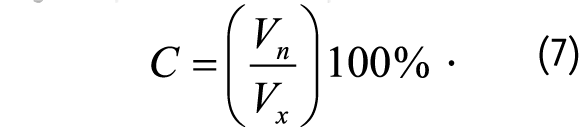

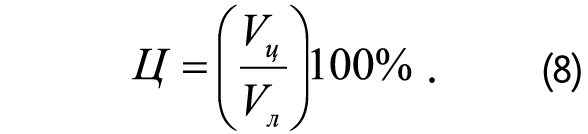

Выход цилиндрического объема бревен Ц выражается процентным отношением суммарного объема цилиндрической зоны Vц к объему круглых лесоматериалов:

Оптимизация выхода бревен плановых заготавливаемых сортиментов сводится к определению протяженности сортиментных зон и наибольшего возможного выхода сортиментов по каждой зоне. Например, в зоне пиловочника вычисляется «пиловочная» длина lп, т. е. расстояние от комля до сечения, где диаметр бревна равен 14 см, определяется схема раскроя этого отрезка хлыста и его объем. Для указанных вычислений используется уравнение стволовой образующей.

Для реализации указанного критерия на практике нужно иметь подробные характеристики лесосечного фонда.

Оптимизация раскроя хлыстов для получения бревен с максимальным цилиндрическим объемом выполняется с целью сокращения отходов и уменьшения затрат труда при последующей механической обработке древесины.

Известен графический метод для составления оптимальных схем раскряжевки хлыстов при максимизации выхода цилиндрического объема сортиментов без учета качественных зон хлыстов. В соответствии с ним на миллиметровой бумаге по масштабу в относительных величинах вычерчивается образующая древесного хлыста исследуемой породы (рис. 1).

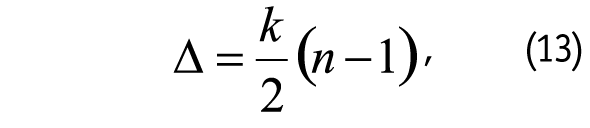

На образующей берется точка М1 с произвольной абсциссой, и через нее проводятся касательная и прямая, параллельная оси абсцисс, до пересечения с осью ординат. Через точку их пересечения А0 проводится наклонная, параллельная касательной, до пересечения с вертикалью, проведенной из точки М1. Через полученную точку А1 (точку пересечения вертикальной и наклонной прямых) проводится горизонтальная прямая до пересечения с образующей. Получают точку М2, из которой проводится вертикальная прямая до пересечения с наклонной, проведенной из точки А1. Далее построение по этой схеме повторяется до тех пор, пока последняя точка пересечения вертикальной и наклонной прямых Аn-1 не попадет на ось абсцисс. Если точка Аn-1 оказалась ниже или выше оси абсцисс на величину k, то точку М1 необходимо передвинуть по образующей соответственно выше или ниже на величину Δ, вычисленную по формуле

Меняя длину первого (комлевого) отрезка, получают схемы для различного числа сортиментов в хлысте.

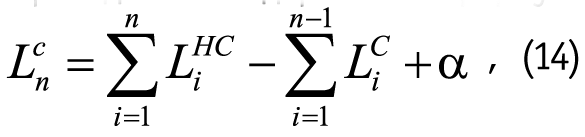

Для получения абсолютной длины сортиментов необходимо выбранную длину хлыста (в метрах) умножить на указанные в схеме относительные длины отрезков. Найденные таким образом абсолютные длины отрезков переводят в стандартные по формуле

По изложенной выше методике можно проводить раскряжевку хлыстов графическим методом с целью учета их качественных зон. Для этого все построения проводятся в пределах сбеговой зоны каждого отрезка, характеризующего ту или иную качественную зону. Полученные таким образом схемы раскряжевки в случае их реализации на практике обеспечивают наиболее высокий выход качественной продукции.

В качестве примера оптимизации процесса раскряжевки для получения сырья (выхода целевых сортиментов), которое используется на мачтопропиточных заводах, можно привести следующий алгоритм (предложен учеными Лесоинженерного факультета СПбГЛТУ на основе патента № 110019 (Иван Тихонов) «Система автоматизированного управления раскроем-раскряжевкой хлыстов (варианты)» от 10.11.2011).

К сырью для мачтопропиточных заводов предъявляются определенные требования как по породам древесины, так и по размерно-качественным признакам. Например, детали опор изготавливают из комлевой части ствола сосны 1 и 2 сортов по ГОСТу 9463-88. Для деталей опор установлены два требования к диаметру: диаметр в верхнем торце (d) и диаметр на расстоянии 1,5 м от нижнего торца (D) должны быть не меньше указанных в табл. 2.

С целью оптимизации выхода полезной продукции при программном раскрое рекомендуется использовать системы автоматизированного управления раскроем-раскряжевкой хлыстов.

Система автоматизированного оперативного управления процессом раскроя-раскряжевки хлыстов при их продольном перемещении.

Схема раскряжевочной установки, оснащенной системой автоматизированного оперативного управления, представлена на рис. 2.

Хлыст, поступивший на раскряжевку, перемещается до датчика наличия (ДН), который включает в действие систему автоматизированного оперативного управления процессом раскроя-раскряжевки.

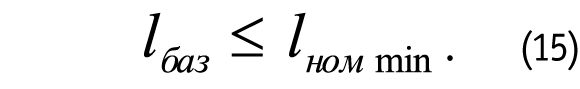

Датчик, измеряющий диаметры хлыста (ДД), устанавливается на расстоянии lбаз от плоскости пил пильного механизма. Величина lбаз должна быть меньше или равна минимальному значению номинальной длины опор, изготавливаемых на предприятии (табл. 2):

Система автоматизированного оперативного управления раскроем-раскряжевкой хлыстов состоит из блока памяти (который содержит параметры опор, планируемых к производству), узла измерения параметров хлыста, механизма перемещения хлыста и пильного механизма. В памяти системы также содержатся блоки расчета толщины коры, величины сбега участка хлыста, расчета оптимальной схемы раскроя зоны хлыста, сравнения и коррекции. В конструкцию исполнительного устройства входят узлы перемещения хлыста и распила, а также устройства сортировки и маркировки полученных опор. Система дает возможность последовательной оптимизации раскроя зон сортиментов по размерному показателю при выпиливании каждой опоры.

Блок-схема оперативного автоматизированного управления процессом оптимального раскроя-раскряжевки стволов представлена на рис. 3.

Задачи оператора: ввод в блок памяти параметров опор, планируемых к производству, и их ценовых показателей, определение породы хлыстов, поступающих на раскряжевку, и ввод показателя породы в систему управления, определение различных дефектов и пороков ствола. При необходимости оператор должен перейти на ручное управление раскроем-раскряжевкой.

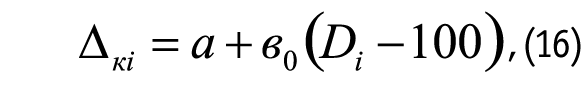

Толщина коры Δкi, мм, рассчитывается по эмпирической зависимости:

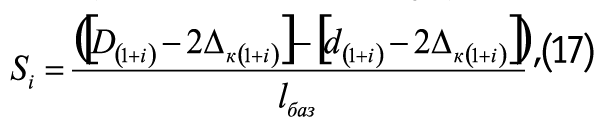

Величина сбега стволов Si в общем виде рассчитывается по формуле:

Применительно к производству деталей опор минимальное значение lбаз min может составлять 3,5 м, т. е. равняться lном min (табл. 2).

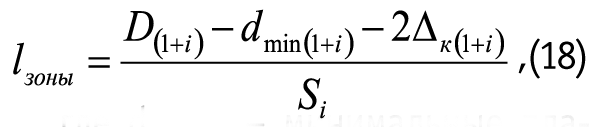

Прогнозируемая расчетная длина зоны деталей опор lзоны, м, рассчитывается по зависимости:

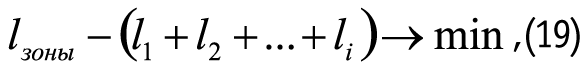

Оптимальная схема раскроя ствола зон деталей опор рассчитывается исходя из следующего условия:

Если две или более схемы раскроя дают одинаковую разницу между длиной зоны и суммой длин деталей, предпочтение следует отдавать схеме, в которой длина первой опоры наибольшая.

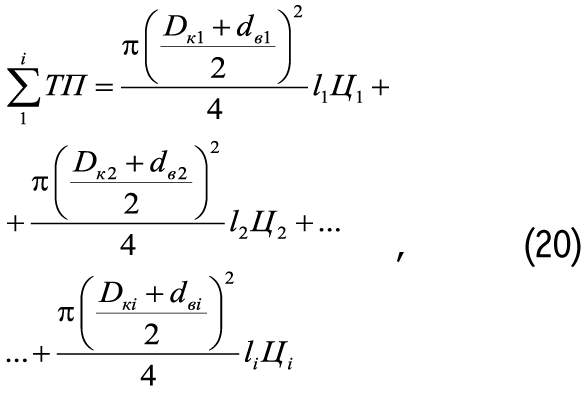

Объем опор и сумма товарной продукции, которую можно получить из каждого ствола, могут быть определены по выражению:

Контрольное измерение диаметра опор в верхнем отрезе dв позволяет исключить попадание сортиментов, имеющих меньшие значения dв, к потребителям опор.

Результаты раскряжевки и сортировки, т. е. объемы опор, рассортированных по размерным, породным и качественным признакам, могут оцениваться также по стоимостному показателю, по количеству товарной продукции, производимой предприятием в разные временные отрезки.

Такой процесс автоматизированного управления раскряжевкой-сортировкой обеспечивает повышение эффективности деятельности предприятия при минимальных затратах, так как предлагаемая система управления может устанавливаться на любых существующих раскряжевочных установках с продольным перемещением хлыста, таких как ПЛХ-3АС, ЛО-15С, ЛО-15А, ЛО-30 и др.

Игорь ГРИГОРЬЕВ, д-р техн. наук, проф. кафедры технологии лесозаготовительных производств СПбГЛТУ

Иван ТИХОНОВ, канд. техн. наук, доц. кафедры технологии лесозаготовительных производств СПбГЛТУ

Ольга КУНИЦКАЯ, канд. техн. наук, доц. кафедры технологии лесозаготовительных производств СПбГЛТУ

(Продолжение следует)

Раскалывание короткомерных лесоматериалов

ЛЕКЦИЯ 23

Дополнительные технологические операции на нижнем

Складе

3.6.1 Окорка круглых лесоматериалов.

3.6.2 Раскалывание короткомерных лесоматериалов.

3.6.3 Переработка древесины на технологическую щепу.

Окорка круглых лесоматериалов

К дополнительным операциям на нижнем складе можно отнести окорку круглых лесоматериалов, раскалывание короткомерных лесоматериалов и переработку отходов и низкокачественной древесины на технологическую и топливную щепу.

Окорка – это процесс удаления с поверхности лесоматериалов коры (состоит из наружного слоя – корки и внутреннего слоя – луба) и камбиального слоя. Окоренные лесоматериалы (рисунок 23.1) имеют ряд преимуществ: улучшается качество сырья при последующей переработке древесины и увеличивается производительность деревообрабатывающего оборудования.

Рисунок 23.1 – Окоренные круглые лесоматериалы

В зависимости от назначения лесоматериалов они могут подвергаться чистой и грубой окорке.

При чистой окорке с поверхности древесины удаляются корка, луб и камбиальный слой. Чистой окорке подвергаются пиловочные бревна, бревна для выработки шпал, балансы, поставляемые на экспорт. Чисто окоренные лесоматериалы хорошо пропитываются антисептиками. Так как между камбием и древесиной нет ясно выраженной границы, то при чистой окорке происходит и частичное снятие поверхностного слоя древесины.

При грубой окорке удаляется только корковая часть, а лубяной слой частично или полностью оставляется. Грубой окорке подвергаются рудстойка, лесоматериалы, подлежащие сплаву (последние окариваются путем снятия коры несколькими полосами, так называемой пролыской).

На процесс окорки существенно влияют толщина коры и ее сцепление с древесиной. Толщина коры зависит от породы дерева и диаметра бревна, а сцепление коры с древесиной – от влажности древесины и температуры окружающего воздуха. Сцепление коры с древесиной резко уменьшается при увеличении влажности древесины и при заготовке сортиментов в вегетационный период. И наоборот, сцепление коры с древесиной возрастает с понижением температуры окружающего воздуха, особенно при минусовых температурах. Все эти особенности следует учитывать при выборе способов окорки.

Окорка древесины может быть групповой и поштучной.

При групповой окорке обрабатывается пачка бревен. Это высокопроизводительный, но сильно энергоемкий способ окорки и применяется в основном на целлюлозно-бумажных комбинатах.

Поштучная окорка возможна различными способами, но наиболее широкое применение получила окорка путем воздействия на поверхность лесоматериалов специальным окорочным инструментом: скребками, ножами, ножевыми фрезами.

В зависимости от взаимного расположения окорочного инструмента и бревна окорение может производиться строганием, фрезерованием, скоблением.

При окорке фрезерованием ножи закрепляются на вращающейся головке, образуя ножевую фрезу. Фрезы имеют те же достоинства, что и ножевой инструмент, но работают с большими скоростями и малыми усилиями резания. Окорка может производиться продольным или продольно-винтовым фрезерованием.

При окорке скоблением окорочный инструмент установлен на вращающемся полом роторе, внутри которого и соосно с ним поступательно движется окоряемое бревно. Каждый инструмент окаривает участок поверхности в виде ленты, расположенной по винтовой линии.

На нижних складах лесозаготовительных предприятий широкое применение получили роторные окорочные станки. По конструкции они выпускаются с короснимателями для грубой окорки круглых лесоматериалов и с цилиндрическими фрезами для чистой окорки круглых балансов. Станки выпускаются с одним или двумя роторами (окорочными головками). Однороторные станки с короснимателями предназначены для грубой окорки свежесрубленных пород, двухроторные – для окаривания лесоматериалов хвойных и лиственных пород в течение всего года, в том числе и экспортных лесоматериалов.

Роторный окорочный станок (рисунок 23.2) состоит из механизма окорки 3, механизма подачи 2 бревна в окорочную головку (ротор), механизма извлечения 4 бревна из окорочной головки, установленных на общей раме 1 и аппаратуры управления.

1 – рама, 2 – механизм подачи, 3 – механизм окорки,

4 – механизм извлечения бревна из окорочной головки,

5 – коросниматели, 6 – направляющие

Рисунок 23.2 – Роторный окорочный станок с короснимателями

Механизм окорки представляет собой вращающийся ротор, на котором закреплены 3-6 короснимателей 5. Коросниматели прижимаются к поверхности окариваемого бревна стальными пружинами. Развод окаривающих инструментов и вывод их на поверхность бревна происходит автоматически при помощи специальных устройств. У короснимателей для этой цели имеется разводная кромка. Коросниматели отделяют кору и луб по камбиальному слою, и режущая кромка у них имеет радиус закругления 3 мм, а ширину 25-60 мм. Радиус закругления режущей кромки существенно влияет на качество окорки: с его уменьшением улучшается качество окорки, но повышается опасность повреждения древесины. Сила прижима рабочей кромки короснимателя к поверхности бревна должна быть от 15 до 25 кН на 1 м ширины кромки, а для окорки мерзлой древесины – до 30 кН/м. При большем значении силы прижима будет происходить разрушение древесины. Наряду с короснимателями на роторе могут быть установлены специальные ножи для надрезания коры.

Чтобы обеспечить снятие коры по всей поверхности окариваемого бревна и получить высокое качество окорки, траектории, описываемые каждым короснимателем (скребком) на поверхности бревна, должны перекрывать друг друга не менее чем в дав раза, а при окорке мерзлой древесины – в 3-5 раз.

Механизм подачи бревна через окорочную головку и механизм извлечения бревна из окорочной головки должны обеспечивать продольное перемещение бревна, центрировать бревно относительно оси ротора, не допускать проворачивания бревна под действием усилия окорки. Этим требованиям удовлетворяют вальцовые подающие механизмы, поверхность которых снабжена шипами или ребрами. Вальцы могут быть седловидной формы или цилиндрические и прижимаются к поверхности бревна пружинами.

Околостаночное оборудование служит для подачи бревен к станку и уборки окоренных бревен от станка. Для этого применяются продольные цепные транспортеры и иногда роликовые транспортеры, снабженные приводом.

Аппаратура управления размещается в отдельном шкафу, который поставляется со станком. Она включает рубильники, магнитные пускатели, тепловые реле и др.

На лесных складах получили применение однороторные окорочные станки ОК 40-1, ОК 63-1 и ОК 80-1. Эти станки по конструкции принципиально не отличаются друг от друга, но каждый из них предназначен для окорки бревен определенных размеров.

Для чистой окорки экспортных балансов, зачистки сучков и увеличения производительности выпускаются двухроторные окорочные станки 2 ОК 40-2, 2 ОК 63-2 и 2 ОК 80-2, отличающиеся от рассмотренных выше наличием второй окорочной головки и промежуточной секции механизма подачи.

Все приведенные выше окорочные станки выпускаются в России.

На предприятиях иногда находят применение финские окорочные станки, выпускаемые АО «Валлон Коне»: VK-16, VK 26MX для окорки сортиментов, VK 26SMX, VK 32SX, VK 450, VK 550, VK 820-2R и др. для окорки хлыстов и сортиментов. Особенностями этих станков является высокий уровень механизации операций с автоматизацией отдельных из них, применение короснимателей со съемными твердосплавными пластинами и высокие скорости подачи.

Окорочное оборудование на нижних складах может включаться в технологических процесс на участке раскряжевки хлыстов на сортименты или устанавливаться как отдельная линия по окорке круглых лесоматериалов с одновременной их сортировкой по диаметрам и длинам.

Раскалывание короткомерных лесоматериалов

Раскалыванию на лесных складах подвергаются дрова-коротье длиной до 1,25 м и диаметром от 15 см и выше и короткомерное технологическое сырье диаметром 26 см и больше, отобранное из низкокачественной древесины и дровяного коротья, для выработки колотых балансов и технологической щепы. Дровяное коротье в зависимости от диаметра раскалывают на две, четыре, шесть и большее число частей. Основное назначение раскалывания дров-коротья – это уменьшение влажности (просушка) топливных дров.

Короткомерное (длиной до 1,25 м) технологическое сырье для выработки колотых балансов раскалывают для того, чтобы можно было из полученных поленьев удалить сердцевинную гниль и удалить кору и луб с поверхности полена, которые недопустимы в балансах.

Для раскалывания короткомерных лесоматериалов применяют специальные станки – колуны. Они могут быть с механическим и гидравлическим приводом.

Рабочим органом колуна является клин, который может быть простым (рисунок 23.3, а) для раскалывания чурака на две части в один прием, крестообразным (рисунок 23.3, б) для раскалывания чурака на 4 части в один прием, и звездчатым (рисунок 23.3, в) для раскалывания чурака на 6 частей в один прием.

а – простые, б – крестообразные, в – звездчатые

Рисунок 23.3 – Формы клиньев в станках для расколки древесины

Клин может быть с постоянным углом заострения и с переменным. Предпочтительнее клин с переменным углом заострения, так как в этом случае требуется меньшее усилие для раскалывания чурака в связи с тем, что первоначально угол заострения клина небольшой (15º), а затем увеличивается до 40º и он вступает в работу после появления трещины.

Для раскалывания чураков могут применяться станки с подвижным и неподвижным клином. В станках с подвижным клином последний движется поступательно-возвратно при помощи кривошипно-шатунного механизма. Такие станки применяются редко и для расколки коротких (длиной до 60 см) чураков.

В станках с неподвижным клином чурак надвигается на клин одним из упоров, закрепленных на цепи, которая движется непрерывно и станки такого типа называются цепными; или же упором, совершающим поступательно-возвратное движение при помощи штока гидроцилиндра, и станки этого типа называются гидравлическими.

На лесных складах находят применение для расколки чураков дровокольные станки КЦ-8 и КГ-8А, и для выколки гнили в поленьях и их окорки – станок Н-10.

Дровокольные станки различных конструкций выпускают многие зарубежные фирмы. Встречаются как стационарные, так и передвижные станки.

Станок для раскалывания круглых чураков состоит из станины 1, неподвижного клина 2 и механизма надвигания 3 чурака на клин (рисунок 23.4).

Рисунок 23.4 – Дровокольный станок Bala Agri 812

Станинастанка сварная и на ней крепятся все узлы и механизмы станка.

Клин – стальной и неподвижно закреплен на раме станка. Он предназначен для раскалывания чураков на две, четыре или шесть частей.

В качестве механизм надвигания чурака на клин применяется гидроцилиндр, на свободном конце штока которого крепится упор. Для повышения давления в поршневой полости гидроцилиндра при расколке особо крупных чураков применяется гидроусилитель или же для увеличения усилия раскалывания устанавливаются два стандартных гидроцилиндра.

Некоторые дровокольные станки комплектуются пильными механизмами для предварительной распиловки дровяного долготья на чураки определенной длины.

Дата добавления: 2019-07-17 ; просмотров: 335 ; Мы поможем в написании вашей работы!