Кремний в металле на что влияет

Влияние содержания кремния в стали на качество покрытий, полученных методом горячего цинкования

Автор: Кравец А. Г., Булавин А. В.

Источник: Охрана окружающей среды и рациональное использование природных ресурсов: сборник докладов X Международной конференции аспирантов и студентов. — Ростов-на-Дону: Издательство Южного федерального университета, 2016. — С. 374–376.

Аннотация

Кравец А. Г., Булавин А. В. Влияние содержания кремния в стали на качество покрытий, полученных методом горячего цинкования. В работе рассмотрена характеристика защитных покрытий, полученных методом горячего цинкования, для различных типов сталей. Предположено, что нарушение качества покрытий может быть связано с различным содержанием в стали кремния.

Общая постановка проблемы

Коррозия — процесс химического или электрохимического разрушения металлов под действием окружающей среды. Установлено, что от коррозии ежегодно теряется безвозвратно около 10 % производимых металлов, т. е. годовая продукция крупного металлургического завода.

Широкомасштабными исследованиями показано, что достаточно высокой стойкостью против коррозии и истирания обладают цинковые покрытия. Слой цинка предохраняет железо от разрушения, вследствие образования на его поверхности защитной оксидной плёнки, которая защищает металл от дальнейшей коррозии.

Основная часть

Наиболее распространенным методом нанесения защитного покрытия является горячее цинкование, которое осуществляется путём окунания изделия в ванну с расплавленным цинком при температуре около 450 o C. При этом происходит постепенная диффузия жидкого цинка в поверхность металлоконструкций. Диффузионное цинковое покрытие, полученное в расплаве цинка, состоит из нескольких железоцинковых фаз, расположенных непосредственно на основном металле, и слое цинка.

Как видно из рисунка 1 микроструктура цинкового покрытия состоит из четырех разных по твердости слоев. Железоцинковые слои Гамма, Дельта и Зета прочнее, чем исходная сталь изделия, что дает цинковому покрытию хорошую способность противостоять механическим повреждениям [1].

Рисунок 1 — Микроструктура цинкового покрытия

Начиная от поверхности стали, первым расположен Гамма-слой толщиной около 1 мкм, состоящий из сплава стали и цинка, в котором последнего элемента около 25 %. Следующим расположен Дельта-слой, содержащий порядка 10 % железа, на котором располагается Дзета-слой. В Дзета-слое присутствует 7 % железа и можно видеть отдельные кристаллы, ориентированные по высоте. Слой, лежащий снаружи от него и называемый Эта-слой, можно рассматривать как почти чистый цинк, поскольку при температуре окружающей среды максимальное содержание железа в нем составляет 0,008 %.

Для повышения конструкционной прочности обычной стали вводят легирующие элементы. Растворяясь в феррите, они способны упрочнить его. Твердость феррита наиболее сильно повышают кремний, марганец и никель [2].

Кремний — необходимый в производстве стали элемент. Он удаляет из металла кислород, а также несколько повышает его прочность и коррозионную стойкость. Кроме того, кремний, наряду с марганцем и алюминием является основным раскислителем стали. Его добавление способствует удалению из расплавленных металлов растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Кремний значительно повышает предел текучести и прочность стали, однако при его содержании более 1 % возможно снижение вязкости, пластичности и повышение порога хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений [3].

В условиях ЧАО Донецкий завод высоковольтных опор для нанесения защитных покрытий методом горячего цинкования используют основную конструкционную марку стали 09Г2С, с содержанием 0,09 % углерода, до 2 % марганца, и менее 1 % кремния.

На рисунке 2 представлено качественное покрытие стали марки 09Г2С.

Рисунок 2 — Оцинкованные стальные металлоконструкции марки 09Г2С

В связи с нарушением экономических связей в настоящее время происходит вынужденная замена данной марки стали на евростали марок S355 и С345. Сталь S355 является низколегированной, с содержанием не более 0,2 % углерода, 1,6 % марганца и до 0,55 % кремния. Массовая доля элементов низколегированной стали С345 составляет менее 0,15 % углерода, 1,3–1,7 % марганца и до 0,8 % кремния.

В некоторых случаях, при работе с указанными марками сталей в одинаковых условиях цинкования, на заводе наблюдалось нарушение качества покрытий — они становились рыхлыми, уменьшался блеск, отмечалось отслаивание покрытия.

Покрытие евростали с дефектом представлено на рисунке 3.

Рисунок 3 — Оцинкованные стальные металлоконструкции марки S355

В литературе подобные дефекты в стальных конструкциях с высоким содержанием кремния объяснялись образованием рыхлого слоя железоцинкового сплава вместо плотного. При этом скорость реакции в стали может быть настолько большой, что слой чистого цинка полностью трансформируется в сплав железо–цинк, который может распространиться до поверхности покрытия. В результате такое покрытие обладает чрезмерно низкой адгезией и при любых даже самых минимальных деформациях изделия происходит его отслаивание и разрушение [1].

Согласно техническим условиям, содержание кремния в сталях исследуемых образцов находится приблизительно на одном уровне. Однако опыт эксплуатации марок евростали S355 и С345 на ЧАО Донецкий завод высоковольтных опор показал, что количество кремния может превышать значения, указанные в сертификате.

Выводы

По нашему мнению, при входном контроле во избежание нарушения адгезионной прочности покрытий необходимо осуществлять анализ содержания кремния в образцах поступающих конструкционных материалов. Для этого нами предполагается разработка методики и определение содержания кремния в низколегированных кремний-марганцевых сталях.

Список использованной литературы

Кремний в металле на что влияет

Кремний является одним из наиболее распространенных элементов, содержание которого в земной коре оценивается в 26%. Роль кремния в сталеплавильных процессах сводится в основном к следующему.

Для раскисления кремний вводят в спокойную сталь в количестве 0,15 – 0,35%, в полуспокойную сталь – 0,08 – 0,12%. В кипящей стали кремний является нежелательной примесью, ухудшающей кипение металла в изложнице и строение слитка. По этой причине содержание кремния в кипящей стали не должно превышать 0,02 – 0,03%.

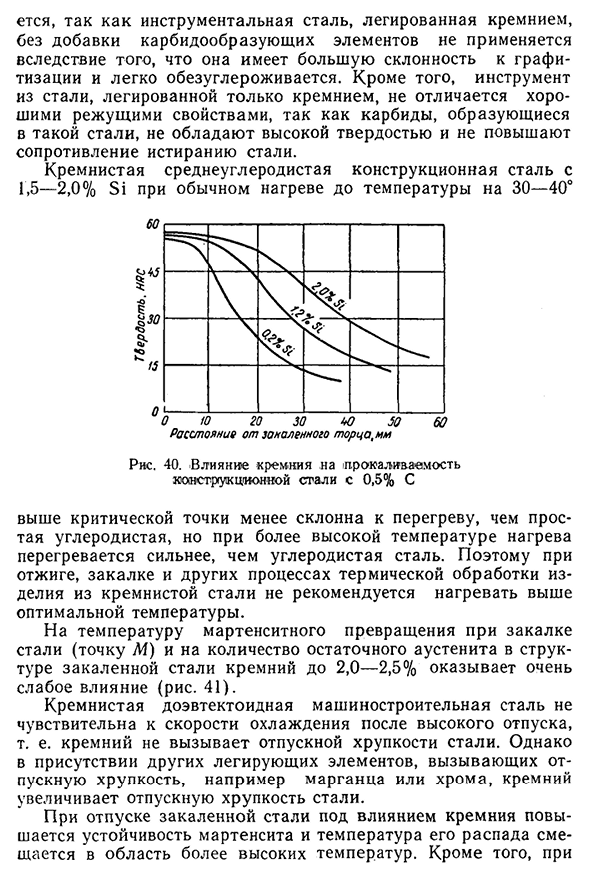

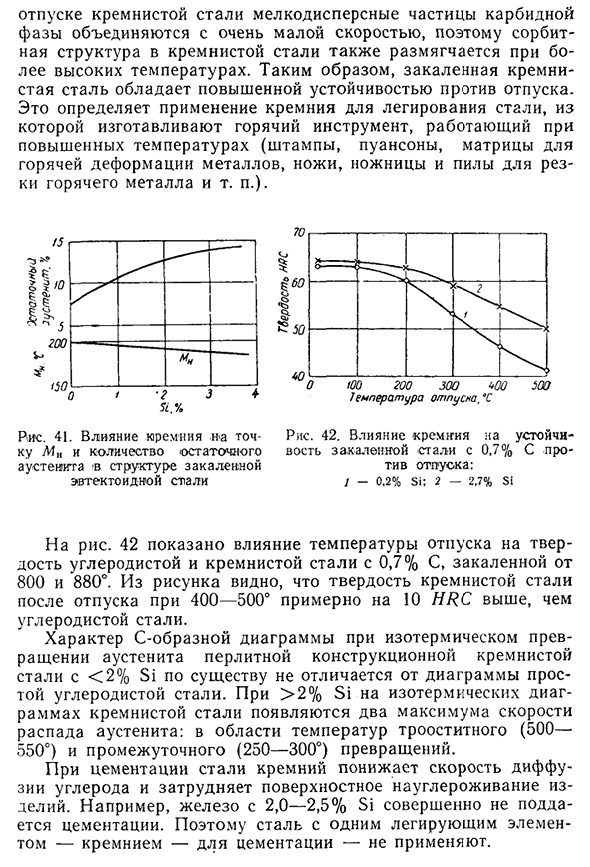

Легированная кремнием сталь обладает более высокими значениями предела текучести, упругости, сопротивления удару, малым остаточным магнетизмом, хорошей прокаливаемостью, жаропрочностью, способностью в закаленном состоянии сохранять твердость при относительно высоких температурах и т.д. Кремнием легируют стали различного назначения: конструкционные (0,8 – 1,5% Si), инструментальные (1,2 – 1,6% Si), пружинно-ресорные (1,3 – 2,0% Si), жаро- и окалиностойкие (2,0 – 3,0% Si), электротехнические (2,5 – 4,5% Si) и др.

Обычно сталь легируют кремнием в сочетании с другими элементами, чаще всего в сочетании с кремнием и марганцем.

Кроме того, при высоком содержании кремния в шихте увеличивается количество печного шлака.

По этим причинам для мартеновского и кислородно-конвертерного процесса содержание кремния в передельном чугуне желательно иметь в пределах 0,5 – 0,8%.

Легирующие элементы и примеси в сталях: краткий справочник

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

Влияние химические элементов на свойства стали и свариваемость

Свариваемость — это способность материала образовывать неразъёмные соединения, отвечающие требованиям изготовления и проектирования и работающие должным образом в течение срока службы. Свариваемость считается хорошей для низкоуглеродистой стали, С повышением содержания углерода требуется применять специальные меры, такие как предварительный нагрев, контроль подвода тепла и термическая обработка после сварки. Кроме углерода на свариваемость влияет содержание других легирующих элементов. Качественный подход к определению свариваемости стали заключается в расчете ее углеродного эквивалента.

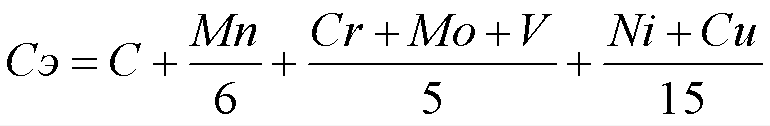

где Сэ – углеродный эквивалент,

С, Mn, Cr, Mo, V, Ni, Cu – массовые доли углерода, марганца, хрома, молибдена, ванадия, никеля, и меди, %.

Классификация сталей по свариваемости

По технологической свариваемости легированные углеродистые стали условно можно разбить на четыре группы:

1) стали, свариваемые без ограничений (Сэ ≤ 0,25%);

2) стали с удовлетворительной свариваемостью (0,25 0,45 %), применение которых для изготовления сварных конструкций не желательно

| Свариваемость | Эквивалент Сэ, % | Специальные меры | ||

| подогрев | ||||

| предварительный | сопутствующий | термообработка после сварки | ||

| Хорошая | ≤ 0,25 | — | — | — |

| Удовлетворит. | 0,25 — 0,35 | необходим | — | необходим |

| Ограниченная | 0,35 — 0,45 | необходим | — | необходим |

| Плохая | > 0,45 | необходим | необходим | необходим |

Методы оценки свариваемости металлов

Все испытания, проводимые для определения показателей свариваемости, условно можно разделить на две основные группы.

Косвенные способы позволяют оценить склонность к образованию холодных трещин расчетным путем без непосредственного испытания материалов

Прямые способы предусматривают сварку технологических проб,

проведение специализированных испытаний сварных соединений

или основного материала, подлежащего сварке, в условиях, имитирующих сварочные

Влияние химических элементов на свариваемость

Углерод (C)

Углерод является самым важным элементом в стали, его содержание определяет твердость и прочность материала, а также реакцию на термическую обработку, способность стали к закалке. С повышением содержания углерода увеличивается прочность и твёрдость, а свариваемость пластичность, и обрабатываемость стали снижаются.

Кремний (Si)

Кремний является одним из основных раскислителей стали. Кремний помогает удалять пузырьки кислорода из расплавленной стали. Это элемент, обязательно используется в производстве сталей, и обычно содержится в количествах менее 0,40 процента. Кремний растворяется в железе и имеет свойство увеличивать прочность.

При сварке кремний улучшает очистку и раскисления металла при сварке на загрязненных поверхностях и способствует получения металла сварного шва повышенной прочности Кремний добавляется как раскисляющий элемент в сварочную проволоку. Он предотвращает соединение железа с кислородом и уменьшает количество FeO в сварочной ванне, однако при этом образуются оксиды SiO2 имеющие высокую температуру плавления (около 1710℃), и остающиеся в металле при застывании.

Марганец (Mn)

Действие марганца аналогично действию кремния, но его способность к раскислению несколько хуже, чем у кремния. Марганец добавляемый в сварочную проволоку соединяться с серой и образовывает сульфида марганца (MnS). Оксиды и сульфиды марганца имеет температуру плавления (около 1270 ℃) и низкую плотность благодаря чему они могут агломерироваться в крупный шлак и всплывают в сварочной ванне, обеспечиваю хороший эффект очищения от кислорода и серы. Марганец также является важным легирующим элементом, оказывающим влияние на повышение прочности но снижется вязкость металла сварного шва.

Марганец (Mn)

Марганец может быть вторым по важности элементом после углерода в стали. Mn обладает эффектами, аналогичными эффектам углерода, и производитель стали использует эти два элемента в сочетании для получения материала с желаемыми свойствами. Марганец необходим для процесса горячей прокатки стали путем его сочетания с кислородом и серой.

Стали обычно содержат не менее 0,30% марганца, однако в некоторых углеродистых сталях может содержаться до 1,5%.

Сталь с низким содержанием марганца может содержать серу в виде сульфида железа (FeS), что может привести к образованию трещин в сварном шве.

Сера (S)

Сера улучшает обрабатываемость, но снижает пластичность и ударную вязкость. При сварке сера является вредной примесью, оказывающей неблагоприятное влияние на свариваемость и механические свойства стали. Содержание серы в сталях ограничено до 0,05%.

Сера обычно присутствует в стали в виде сульфида железа и распределяется по границе зерен в виде сетки. По содержанию серы и фосфора стали классифицирую по качеству. Стали с содержанием серы и фосфора менее 0,025% относят к высококачественным.

Фосфор (Р)

Фосфор может быть полностью растворен в феррите в стали. Фосфор хотя и увеличивает прочность и коррозионную стойкость стали, также является вредной примесью, так как приводит к охрупчиванию, особенно при низкой температуре. Поэтому он крайне не благоприятен для сварки и его содержания ограничивается так же как и серы.

Хром (Cr)

Хром один из основных легирующим элементом в стали. Хром повышает прокаливаемость стали, коррозионную стойкость, а также предела текучести но при этом ударная вязкость и пластичность незначительно снижаются. Стали с содержанием хрома боле 12% относят к нержавеющим.

Хром также обладает сильной антиоксидантной способностью и термостойкостью. Поэтому хром широко используется в жаропрочных сталях.

Алюминий (Al)

Алюминий является одним из сильнейших раскисляющих элементов, поэтому использование алюминия в качестве раскислителя приводит к снижению оксидов в сварочной ванне, азота и снижает пористость. способность противостоять пористости CO. В то же время высокое содержание в сварочной проволоке алюминий приводит к сильному разбрызгиванию. При оптимальном содержания алюминия в сварочной проволоке, формируется мелкозернистая структура, незначительно повышается твердость, предел текучести и прочность на растяжение металла сварного шва.

Титан (Ti)

Титан очень прочный и легкий металл, который можно использовать отдельно или легировать сталями. Он добавляется в сталь для придания ей высокой прочности при высоких температурах.

Титан является сильным раскисляющим элементом, и также может связывать азот и кислород, что приводит к снижению пористости сварного шва. Содержание титана в металле препятствует росту зерна и улучшает структуру.

Молибден (Мо)

Молибден в сталях повышает прочность и твердость, придает структуре мелко зернистость, уменьшает склонность к образованию трещин и повышает ударную вязкость. Молибденом используется для придания стали жаропрочности, в нержавеющих сталях добавляется для повышения их коррозионной стойкости, а также используется в быстрорежущих инструментальных сталях.

Ванадий (V)

Ванадий повышает прочность стали, способствует уменьшению роста зерна и улучшить прокаливаемость. Ванадий является сильным карбидообразующим элементом, увеличивает склонность стали к закалке. Карбид ванадия обладает высокой температурной стабильностью, поэтому он может улучшить высокотемпературную твердость стали. Ванадий образует тугоплавкие оксиды, что увеличивает сложность газовой сварки и резки.

Ванадий используется в жаропрочных, инструментальных и пружинных сталях вместе с другими легирующими элементами.

Вольфрам (W)

Используется с хромом, ванадием, молибденом или марганцем для производства быстрорежущей и инструментальной стали. Вольфрам в виде карбида вольфрама придает стали высокую твердость, которая сохраняется даже при сильном нагреве, что делает ее особенно подходящей для режущего инструмента.

Кобальт (Co)

Кобальт повышает прочность и твердость при высоких температурах. Усиливает действие других элементов в высоко легированных сталяз индивидуальные эффекты других элементов в более сложных сталях.

Никель (Ni)

Никель улучшает коррозионную стойкость, низкотемпературные характеристики стали и свариваемость. Часто используется в сочетании с другими легирующими элементами, особенно хромом и молибденом. Это ключевой компонент в нержавеющих сталях, в низких концентрациях, обнаруживаемых в углеродистых сталях.

Медь (Cu)

Медь является еще одним основным элементом коррозионной стойкости. Она также оказывает небольшое влияние на прокаливаемость стали. Наиболее часто медь встречающаяся в качестве остаточного металла в сталях и содержится в количестве не менее 0,20 процента.

Ниобий (Nb)

Ниобий улучшает пластичность, твердость, износостойкость и коррозионную стойкость и улучшает структуру зерна. Ниобий является сильным карбидообразователем и образует очень твердые, очень мелкие карбиды.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Влияние кремния на свойства стали

Влияние кремния на свойства стали

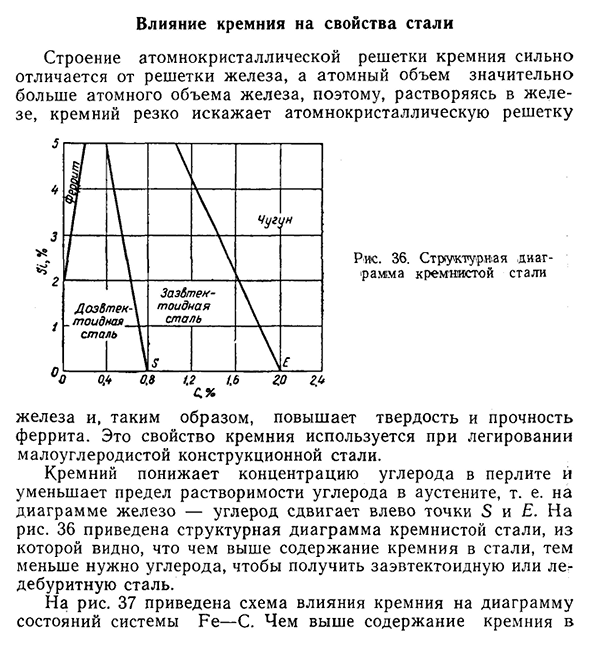

Это свойство кремния используется при легировании мягкой стали. Кремний снижает концентрацию углерода в перлите и снижает предел растворимости углерода в аустените. То есть на железоуглеродной диаграмме точки 5 и Е смещены влево. Рисунок 36 представляет собой структурный вид Кремниевой стали, из этого рисунка видно, что чем выше содержание кремния в стали, тем меньше углерода

требуется для производства сверхэвтектоидной стали или дебритной стали. Людмила Фирмаль

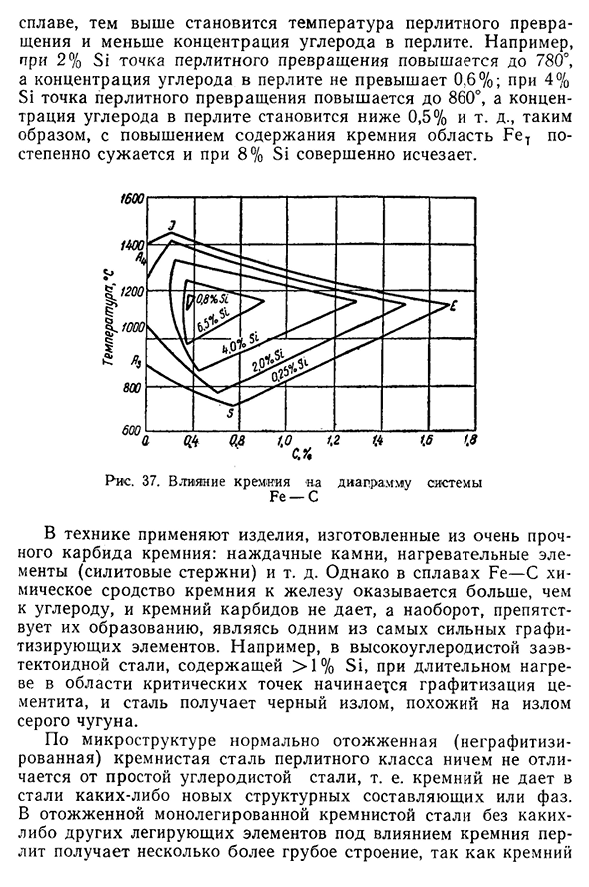

На рисунке 37 показано влияние кремния на диаграмму состояния системы Fe-C. Чем выше содержание кремния при воздействии кремния на свойства стали, тем выше 105 В сплавах температура превращения перлита выше, а концентрация углерода в перлите ниже.

Например, в случае 2% Si точка превращения перлита повышается до 780°, а концентрация углерода в перлите не превышает 0,6%. При 4% Si точка превращения перлита повышается до 860°, концентрация углерода перлита составляет менее 0,5%, etc. So, с увеличением содержания кремния, область FeT постепенно сужается, и при 8% Si исчезает. 1600. Я ^ 1200 Ко мне. 800. м Дж г с > Как О Рис.37.

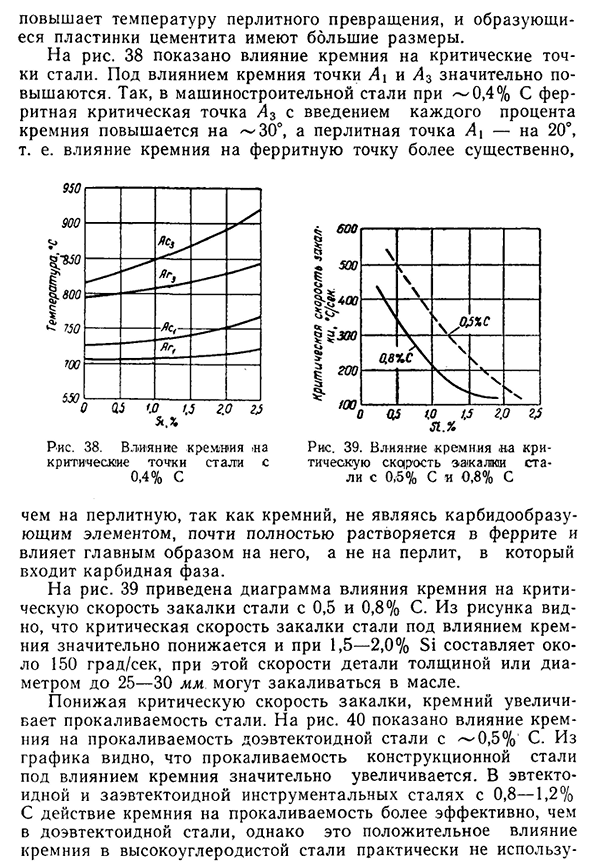

Согласно микроструктуре, Кремниевая сталь класса перлита, которая обычно отожжена (не графитизирована), совсем не отличается от простой углеродистой стали. То есть кремний не производит новых структурных компонентов или фаз стали. В отожженном один-сплав кремния стали, не содержит легирующих элементов, перлит будет иметь слегка шероховатую структуру под воздействием кремния. Увеличьте температуру преобразования перлита, приводя к плита цементита большая. На рисунке 38 показано влияние кремния на критическую точку стали.

Под воздействием кремния точки Ax и Ab значительно увеличиваются. Людмила Фирмаль

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института