Крошка sbr что это

Отличия цветной (EPDM) крошки от SBR и TPV

Данная статья призвана объяснить и обосновать применение ЭПДМ крошки, показать ее плюсы и минусы по сравнению с другими конкурентными материалами. Указанная ниже информация должна быть полезной сомневающимся клиентам, новичкам менеджерам, интересующимся резиновыми покрытиями обывателям.

ЭПДМ – (этилен пропилен диен мономер) один из видов синтетического каучука, наиболее популярен именно в спортивной области, а так же активно применяемый в гидроизоляционных материалах (пленки, наливные и напыляемые гидроизоляционные покрытия).

ЭПДМ vs SBR

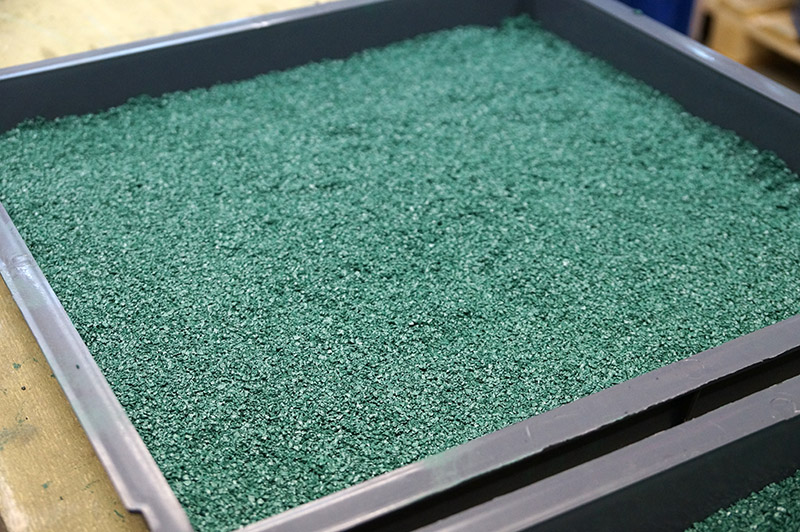

Главное отличие ЭПДМ гранул от обычных SBR гранул, это наличие цветного пигмента непосредственно в составе самой гранулы, т.е. цвет гранулы снаружи идентичен цвету внутри гранулы при ее разрезании или разрыве.

Со временем, в зависимости от интенсивности эксплуатирования пигментный слой стирается и становится проявленным черный цвет гранулы, что существенно портит эстетичность площадки. Цветовой диапазон ЭПДМ гранул очень широк, изготовить гранулы можно практически любого цвета по желанию заказчика, чего в свою очередь невозможно добиться используя SBR гранулы.

Условным минусом ЭПДМ гранул в данном случае является его стоимость и больший вес, примерно на 30% ЭПДМ тяжелее SBR, в стоимостном выражении разница примерно в 5 раз. Достаточно сложно назвать большую стоимость ЭПДМ гранул минусом, да, при примерно одинаковых технико-физических характеристиках покрытий из ЭПДМ и SBR гранул мы получаем различные покрытия с точки зрения эстетического восприятия, точнее ценовая разница обуславливается дальнейшим эмоционально-положительным восприятием площадки, покрытия.

Получать удовольствие от визуального восприятия более красивой площадки как в плане многообразия цветов и их яркости, так и временного отрезка при котором будет сохраняться покрытие. Это примерно как выбирать обои в комнату, более дорогие именно те, что наиболее красивы и привлекательны (если не брать в расчет некоторые особые специфические функциональные особенности конкретных обоев).

Так же, SBR крошка это продукт вторичной переработки резино-технических изделий, чаще всего отработанных автомобильных покрышек, в свою очередь ЭПДМ гранулы это первичный продукт производимый из сырья и различных компонентов.

EPDM (Ethylene Propylene Diene Monomer (M-class) rubber)

Синтетический этилен-пропиленовый каучук. EPDM получают путем сополимеризации этилена и пропилена с несопряженным диеном. Свойства получаемой резины зависят от состава наполнителя и пропорций компонентов.

Например, каучуки с низким содержанием пропилена обладают высокой прочностью, а с высоким содержанием пропилена – высокой морозостойкостью. Так же этилен-пропиленовый каучук обладает набором ценных свойств: озоностойкостью, термостойкостью, устойчивостью к погодным и химическим воздействиям.

Преимущества покрытия на основе EPDM крошки:

1. Безопасность и экологичность!

Для изготовления EPDM крошки используются каучуки (натуральные или химические), обладающие высокой степенью очистки. Они не содержат вредных примесей, тяжелых металлов, цинка и т.д.. Благодаря устойчивости EPDM гранулята к истиранию, не образуется мелкой пыли, которая может негативно сказаться на здоровье человека при попадании в дыхательные пути. Также, покрытие из ЕПДМ-крошки не вызывает аллергии.

2. Физические свойства EPDM

Как уже упоминалось ранее, EPDM крошка устойчива к негативным воздействиям окружающей среды, ультрафиолету и истиранию, что увеличивает срок службы покрытия до 10 лет.

Как выбрать бесшовное резиновое покрытие

К сожалению никак, так как изготовление этого инновационного покрытия из резиновой крошки будет непосредственно на объекте, в отличие от рулонного или плитки, изготовленных в заводских условиях. Соответственно, характеристики резинового слоя определяются в процессе его изготовления. Каждая площадка получает индивидуальное покрытие. Однако, кое-что можно определить заранее.

Бесшовные покрытия изготавливают в нескольких вариантах на основе главного ингредиента:

SBR-крошка

SBR-крошка — это техническая резина общего назначения. Любые резинотехнические изделия (РТИ) можно переработать в резиновую крошку, но не вся крошка будет хороша. Например резиносодержащая оплетка электрического кабеля уступает по износостойкости резиновой крошки, полученной в ходе переработки автомобильных покрышек. Поэтому изготовители покрытий тщательно отбирают основополагающее сырье для будущего покрытия.

EPDM-крошка

По химическому составу EPDM- крошка представляет собой этилен-пропиленовый каучук, который получают промышленным способом. Из-за дороговизны, яркий цветной синтетический каучук применяется только в качестве финишного слоя эластичного напольного покрытия. По качеству считается, что EPDM-крошка лучше, чем SBR, но на практике чаще всего используют подкрашенные резиновые гранулы вторичной переработки. В данном случае цена имеет значение. С целью удешевления стоимости изготовления яркого эластичного покрытия EPDM-каучук некоторые строительные кампании заменяют на TRV-крошку. Чтобы не грузить техническими терминами, скажем, что TRV-крошка — это тоже вид синтетического каучука. Отличается составом и технологией производства.

Качество резинового слоя

Упругость будущего покрытия зависит от размера гранул резиновой крошки. Чем меньше гранулы, тем больше расход дорогостоящего полимерного клея. Покрытие получается менее эластичным, более плотным, но по износостойкости характеристики покрытия будут выше.

При изготовлении однослойного бесшовного покрытия применяют резиновую крошку средней фракции 2-4 мм. Более сложные покрытия делают двухслойными. Нижний слой — амортизирующий. Здесь применяют крошку размером 3-6 мм. Верхний, более тонкий слой наносится методом напыления, используя строительный пневмонический распылитель. Этот финишный слой изготавливается из 2-х мм резиновой крошки.

В специальном строительном смесителе резиновая крошка обволакивается полимерным связующим. При необходимости может быть использован синтетический краситель. Полученную смесь выкладывают на ровную твердую рабочую поверхность. При контакте с воздухом полиуретановый клеящее связующее активируется и начинается процесс полимеризации. Процесс формирования резинового слоя может занять около суток, до полного отверждения полиуретанового клея. Качество покрытия сильно зависит от погоды, соблюдения технологии при производстве работ, квалификации строителей, сортности ингредиентов. Не всем удается сделать качественный резиновый слой. Малейшее отклонение в технологии укладки и брак покрытия обеспечен.

Бесшовное покрытие, как и рулонное, следует укладывать на хорошо подготовленную твердую поверхность, например, на бетонную стяжку, асфальтовую площадку, деревянный настил и т.п. Следует заметить, что заводскую резиновую плитку быстрее и легче монтировать, а у бесшовного покрытия проще подобрать цветовую гамму, которая будет хорошо гармонировать с ландшафтным дизайном окружающего рельефа местности, а также в условиях городской планировки.

Минимальная толщина бесшовного покрытия должна быть не менее 10 мм. На беговых дорожках бесшовное покрытие укладывают 20 мм слоем, при этом материал имеет хорошие демпфирующие характеристики. Амортизирующая резина хорошо снижает нагрузку на суставы ног и позвоночник, резко снижет вероятность получения травм и ушибов при падении.

Эксплуатация бесшовного покрытия

Детскую площадку с наливным бесшовным покрытием можно использовать как летом, так и зимой. Уход за эластичным травмобезопасным покрытием довольно прост. Здесь не требуется наличие специального инвентаря. Достаточно иметь деревянную или пластиковую лопату и щетку. Из-за эластичности наледь легко обстукивается черенком лопаты и счищается вместе со снегом. При необходимости, на площадке, покрытой резиновой крошкой можно превратить в ледовый каток. «Мягкий асфальт» выдерживает многократное испытание льдом, сохраняет яркую окраску. Летом покрытие любит моющие средства и легко моется водой из шланга. Правильно изготовленное травмобезопасное покрытие из резиновой крошки прослужит долго!

О резиновой крошке замолвите слово

Обычая резиновая крошка, то есть стирол-бутадиеновая резина (Styrene-Butadiene Rubber, SBR крошка), — самый главный компонент в производстве резиновых плиток и бесшовных покрытий. Добавляя в нее цветной пигмент и связующей полимерный клей, мы получаем замечательный «волшебный» материал с уникальными свойствами, который применяется при строительстве травмобезопасных покрытий для детских спортивных комплексов, площадок с тренажерным оборудованием, пешеходных дорожек, крылец, пандусов и т.п.

Производство резиновой крошки

Изготовление резиновой крошки имеет важное значение в экономике страны. В этой перерабатывающей отрасли производства заняты как большие предприятия, так и малый бизнес.

Резиновая SBR-крошка изготавливается промышленным способом, путем тщательной переработки вторичного резинового сырья, в основном, старых автомобильных покрышек. Благодаря системе глубокой очистки, мощным электромагнитным улавливателям и воздушным сепараторам, производимый гранулят тщательно отчищается от сторонних примесей.

Размеры крошки зависят от шага режущих элементов станка. На шредерных машинах производится кубовидная крошка размером 3-5 мм. Резиновая крошка фракцией 1-3 мм изготавливается на станках с дисковыми ножами. Крупинки размером до 1 мм считается побочным продуктом переработки и служит в качестве присадки для изготовления асфальта. Кроме того, не мало важное значение имеет форма крошки:

Сырье из резиновой крошки гранулированной формы с четкими границами — одно из наиболее востребованных среди производителей травмобезопасных покрытий. Четкая форма, так называемая «дробленка», получается за счет измельчения. Размеры крошки в 1-3 мм и 3-5 мм являются наиболее оптимальным для производства резиновой плитки и бесшовных покрытий. При изготовлении покрытия из крупных фракций требуется меньше полимерного клея, чем для мелких.

Крошка в форме стружки, а также произвольной формы с рваными краями наиболее часто применяется при изготовлении напольных покрытий в качестве вспомогательной положки, а также при изготовлении амортизирующего слоя двухслойной плитки. Стоимость такой крошки ниже дробленки.

Крупнофракционная крошка в форме чипсов размером 10 — 20 мм применяется в качестве наполнителя дорожных ограждений, а также может служить сырьем для дальнейшей переработки в более мелкую фракцию. Иногда ее применяют для изготовления нижнего слоя напольных покрытий.

Применение резиновой крошки

Сфера спортивного применения резиновой крошки:

Резиновая плитка и бесшовное покрытие толщиной до 20 мм изготавливают из крошки 1-3 мм. При изготовлении травмобезопасной плитки толщиной 30 и 40 мм используются два вида крошки. Фракция 1-3 мм идет на износостойкий верхний, окрашиваемый красителями, слой. А резиновые гранулы размером 3-5 мм используются в изготовлении более эластичного амортизирующего слоя.

В России на рынке строительных материалов постоянно появляются новые инновационные изделия. Из резиновой SBR-крошки стали делать дренажные ячеистые модули под тротуарную плитку и для озеленения кровли. Основная доля рынка дренажных модулей сейчас принадлежит продукции из пластика, но их теперь пытаются потеснить модульные полимерно-резиновые ячеистые конструкции.

Крошку фракции 1-3 мм также используют в качестве подсыпки футбольных искусственных полей. Кроме того, резиновая SBR-крошка считается одним из лучших наполнителей боксерских мешков: она не гниет и обладает хорошими демпфирующими характеристиками, поэтому неплохо защищает руки спортсменов при нанесении ударов.

Оценка бизнеса производства резиновой крошки

Производство резиновой крошки считается прибыльным бизнесом. Спрос на сырье для бесшовных покрытий растет, особенно в конце сентября, когда нужно срочно сдавать объекты по тендерам. Оборудование по дроблению вторсырья резинотехнических изделий, очистки резиновых гранул от грязи и примесей постоянно совершенствуется, энергозатраты снижаются, а, следовательно, уменьшается и себестоимость продукции.

Чтобы начать свое дело в секторе производства SBR-крошки из использованных автомобильных покрышек, необходимы существенные затраты на закупку хорошей технологической линии. Гоняться за дешевым оборудованием не стоит, так как расплачиваться придется плохой автоматизацией и низкой производительностью. Кроме того, такая техника часто ломается, что требует времени на ремонт и постоянных дополнительных капиталовложений, а стабильность поставок — главный критерий крупного потребителя. Кроме того, необходимо особое внимание уделить к процессу очистки резиновых гранул от посторонних примесей (пыли, грязи и текстиля). Качественное сырье для резиновых покрытий дороже и быстрее продается.

Недостатком данного бизнеса является сезонная потребность резиновой крошки. В зимний период закупки резиновых гранул значительно падают, так как работы по укладке травмобезопасных покрытий, куда идет значительная доля изготавливаемой в России SBR-крошки, прекращаются до весны. Поэтому она производится на склад с целью дальнейшей реализации при наступлении сезонного спроса, что требует дополнительных затрат на аренду складских помещений. Либо производство крошки временно сворачивается. Так поступают мелкие производители.

Кроме SBR-крошки, есть еще крошка из EPDM (ЭПДМ, этиленпропиленовый каучук) и TRV материалов. Этиленпропиленовый каучук не является продуктом вторичной переработки, как SBR-гранулы. Он производится промышленным способом и состоит на 30% из природного материала. Для TRV-крошки исходным материалом служит особый вулканизированный синтетический каучук.

Из трех материалов SBR-крошка самая дешевая, а EPDM-крошка — сама дорогая. Соответственно, синтетическая TRV-крошка имеет среднюю ценовую категорию. Последние два варианта резинового гранулята применяют для изготовления яркого цветного финишного резинового слоя дорогостоящих эластичных покрытий, не требующих дополнительных красителей.

Крошка sbr что это

Данная статья призвана объяснить и обосновать применение ЭПДМ крошки, показать ее плюсы и минусы по сравнению с другими конкурентными материалами. Указанная ниже информация должна быть полезной сомневающимся клиентам, новичкам менеджерам, интересующимся резиновыми покрытиями обывателям.

ЭПДМ vs SBR

Главное отличие ЭПДМ гранул от обычных SBR гранул, это наличие цветного пигмента непосредственно в составе самой гранулы, т.е. цвет гранулы снаружи идентичен цвету внутри гранулы при ее разрезании или разрыве. Это принципиальное отличие позволяет не терять цветность покрытию при любой, в том числе неравномерной истирающей нагрузке. Покрытие остается равномерным, цветным на всем сроке эксплуатации покрытия, чего невозможно добиться от обычной окрашенной SBR крошки. Со временем, в зависимости от интенсивности эксплуатирования пигментный слой стирается и становится проявленным черный цвет гранулы, что существенно портит эстетичность площадки. Цветовой диапазон ЭПДМ гранул очень широк, изготовить гранулы можно практически любого цвета по желанию заказчика, чего в свою очередь невозможно добиться используя SBR гранулы. Условным минусом ЭПДМ гранул в данном случае является его стоимость и больший вес, примерно на 30% ЭПДМ тяжелее SBR, в стоимостном выражении разница примерно в 5 раз. Достаточно сложно назвать большую стоимость ЭПДМ гранул минусом, да, при примерно одинаковых технико-физических характеристиках покрытий из ЭПДМ и SBR гранул мы получаем различные покрытия с точки зрения эстетического восприятия, точнее ценовая разница обуславливается дальнейшим эмоционально-положительным восприятием площадки, покрытия. Получать удовольствие от визуального восприятия более красивой площадки как в плане многообразия цветов и их яркости, так и временного отрезка при котором будет сохраняться покрытие. Это примерно как выбирать обои в комнату, более дорогие именно те, что наиболее красивы и привлекательны (если не брать в расчет некоторые особые специфические функциональные особенности конкретных обоев). Так же, SBR крошка это продукт вторичной переработки резино-технических изделий, чаще всего отработанных автомобильных покрышек, в свою очередь ЭПДМ гранулы это первичный продукт производимый из сырья и различных компонентов.

ЭПДМ vs TPV

В последние годы на российский рынок активно продвигают каучуковые TPV гранулы. Данный продукт позиционируется как превосходящий по качеству ЭПДМ в области большей стойкости к выгоранию при ультрафиолетовом облучении (на солнце), большей долговечностью и его производством из сугубо качественных каучуков. TPV гранулы разработаны и применяются в спортивных покрытиях примерно 10 лет, при всех своих обозначенных преимуществах за столь немалы срок так и не смогли сколь существенно потеснить ЭПДМ с рынка, разберемся почему. Первое, это большая стоимость TPV гранул по сравнению с ЭПДМ, разница варьируется от 50 до 100 процентов, в зависимости от цен производителей. В последние годы цена TPV падает, что не может не радовать или наоборот относиться более внимательно к данному продукту. Дело в том, что стоимость готового продукта, это стоимость сырья из которого производится продукт и наценки производителя/продавца. В последнее время в связи с ростом цена на каучуки некоторые производители сознательно занижают процентное содержание наиболее дорогих компонентов, как правило это именно каучук, меняют его тип с более дорогого на более дешевые. Ведь понятно, что сделать качественный продукт из дешевого материала, порой материала совсем не подходящего но имеющего некоторые схожие характеристики, невозможно. Этим неприятным фактом обусловлена существенная разница стоимости ЭПДМ гранул как на российском рынке так и на мировом, именно по этой причине идет снижение стоимости TPV гранул. Устойчивость к выгоранию под действие уф-излучения напрямую зависит от применяемого производителями пигмента, в сою очередь пигменты подразделяется по многим показателям, для производства спортивных и детских площадок основными показателями являются экологичность пигмента и его светостойкость. Именно степень выгорание пигмента определяет срок «жизни» цвета на площадке, заслуги самого продукта будь то ЭПДМ или TPV здесь нет, чем больше степень светостойкости пигмента применяемого производителем тем качественнее и светоустойчивее конечный продукт, все элементарно и совершенно нет секретов. Долговечность продукта весьма спорный плюс, при условии соблюдения производителями технологии производства продукта, при условии применения качественного сырья в нужном количестве, а так же при условии правильной эксплуатации конечного покрытия потребителем, срок службы покрытий на основе как ЭПДМ так и TPV гранул смело превышает 10 лет. На основании вышеописанного, декларируемые производителями преимущества TPVгранул не являются принципиальными, либо дающими неоспоримые преимущества перед ЭПДМ гранулами, к тому же на данный момент нет общедоступных лабораторных испытаний продукта. При необходимости изготовления качественного покрытия целесообразнее всего найти и обратиться к производителю ЭПДМ крошки с хорошими рекомендациями и отзывами.

Отличие эпдм крошки от резиновой крошки

Чем отличается sbr крошка от цветной крошки

Чем отличается sbr крошка от цветной крошки? Самым главным отличием крошек является вид каучука, входящий в состав крошек. В состав черной крошки входит SBR каучук, а в состав цветной крошки входит EPDM каучук. В зависимости от этого они известны как sbr и epdm крошки. Черная крошка представляет собой продукт, получаемый в результате переработки изношенных автомобильных шин. Цветная каучуковая епдм крошка – не вторичный продукт, в состав которого входит СКЭПТ каучук, пигменты, и наполнители. Она не выцветает, так как окрашена в массе.

Резиновая крошка EPDM

РЕЗИНОВАЯ КРОШКА EPDM – ЧТО ЭТО ТАКОЕ?

Резиновая крошка категории EPDM производится химическим путем с добавлением СКЭПТ каучука. Подобная крошка, в зависимости от целей потребителя, может обладать разными фракционными размерами – от 0 до 5 мм. В основном этот материал, который продают по невысокой цене в Москве, используют не для производства автопокрышек, а для изготовления других изделий. Крошка такого вида является идеальным вариантом для создания разных резиновых изделий: напольные покрытия; резиновые коврики; звукоизоляционные покрытия.

Преимущества каучуковой крошки

Преимущества EPDM перед резиновой крошкой

При сравнении со стандартной резиновой крошкой, epdm крошка имеет целый ряд преимуществ. Давайте начнем их перечислять, начиная с ее химического состава. Итак, в такой крошке натурального каучука содержится никак не менее ¼, что выгодно отличает этот материал от стандартной резиновой крошки, и позволяет использовать epdm гранулы даже в такой области, как конструирование детских спортивных площадок.

Этот материал производится силами химических производств, причем для его изготовления используются натуральный или же химический каучуки, имеющие высокую степень химической чистоты. Они не содержат никаких вредных для здоровья людей, что имеют с ними контакт, примесей. Это особенно важно, если учесть, что из такого материала изготавливаются покрытия для детских игровых площадок.

В обычной же резиновой крошке, что производится из старых покрышек, содержится немало сажи, которая является компонентом такой резины. При истирании такого покрытия образуется мельчайшая пыль, что негативно отражается на здоровье человека, если он вдыхает ее регулярно. Кроме сажи, в автомобильных покрышках содержится целый спектр веществ, что добавляют в них производители, с целью улучшить эксплуатационные качества. Они отлично с этим справляются, но вот их воздействие на человеческий организм не особенно хорошо.

Стоит учесть, что такая крошка производится с использованием ярких цветных пигментов, которые имеют исключительно натуральное происхождение, не вызывают аллергии, и просто визуально приятны для детей. Это особенно важно для организаций, что занимаются дошкольным воспитанием детей, с целью привить им любовь к спорту.

Стоит отметить, что epdm гранулы намного более стойки к истиранию, нежели чем материал, что изготовлен из старых автомобильных покрышек. Кроме того, он намного менее шумный, за счет использования натурального каучука – этот факт немаловажен при его использовании в закрытых помещениях, где сооружаются, к примеру, спортзалы.

Учитывая, что epdm крошка очень мягкая и безопасная, она идеально подходит для спортивных площадок, что подразумевают использование их для активных видов спорта. К примеру – для волейбольных или баскетбольных площадок, что находятся в закрытых помещениях. Ну и простота использования такого материала не вызывает никаких затруднений – его достаточно просто помыть водой и протереть шваброй, чтобы площадка вновь стала чистой.

Чтобы приобрести данный товар, достаточно позвонить по телефонам, указанным ниже, или оставить заявку.

ЕПДМ крошка и РТИ крошка чем отличаются

EPDM каучуковая гранулированная окрашенная в массе крошка обладает всеми свойствами качественной резины. Эпдм каучуковая крошка так же известна, как окрашенная резиновая или цветная каучуковая крошка.

Крошка, полученная в результате переработки отходов резино-технических изделий намного уступает как SBR, так и каучуковую крошку. РТИ крошка чаще всего используется для засыпки футбольных полей под искусственный газон.

СРАВНЕНИЕ:

Цветная вулканизированная EPDM и окрашенная SBR шинная крошка:

По сравнению с переработанной шинной крошкой, резиновая крошка епдм намного дороже. Но ЕПДМ крошка цена – оправдывает себя благодаря своим незаменимым качествам.