Крюк подлежит браковке при износе по высоте сечения более чем на

Приложение 13. Предельные нормы браковки элементов грузоподъемных машин

Элементы грузоподъемных машин бракуются при наличии следующих дефектов:

6. Накладки тормозные

1.2. Выработка реборды до 50% первоначальной

толщины;

1.3. Выработка поверхности качения с

уменьшением первоначального диаметра

колеса на 2%;

1.4. Разность диаметров колес, связанных между

собой кинематически, более 0,5% (для

механизмов с центральным приводом).

2.1. Износ ручья более 40% первоначального его

радиуса.

3.1. Трещины любых размеров;

3.2. Износ ручья барабана по профилю более 2

мм.

4.1. Трещины и надрывы на поверхности;

4.2. Износ зева более 10% первоначальной

высоты вертикального сечения крюка.

5.1. Трещины и обломы, выходящие на рабочие и

посадочные поверхности;

5.2. Износ рабочей поверхности обода более 25%

первоначальной толщины.

6.1. Трещины и обломы, подходящие к отверстиям

под заклепки;

6.2. Износ тормозной накладки по толщине до

появления головок заклепок или более 50%

первоначальной толщины.

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

Приложение N 7. Нормы браковки канатных, цепных стропов, а также текстильных стропов на полимерной основе

Приложение N 7

к Обязательным требованиям

(пп. 122, 150)

Нормы браковки

канатных, цепных стропов, а также текстильных стропов на полимерной основе

Канатный строп подлежит браковке, если число видимых обрывов наружных проволок каната превышает указанное в таблице.

Число видимых обрывов проволок на участке длиной, измеряемой количеством диаметров каната (d, мм), для стропов из канатов двойной свивки

Цепной строп подлежит браковке при удлинении звена цепи более 3% от первоначального размера (рис. 1) и при уменьшении диаметра сечения звена цепи вследствие износа более 10% (рис. 2).

где

где

При осмотре текстильных стропов на полимерной основе обращается внимание на состояние лент, швов, крюков, скоб, замыкающих устройств, обойм, карабинов и мест их креплений.

Стропы не допускаются к работе, если:

отсутствует клеймо (бирка) или не читаются сведения о стропе, которые содержат информацию об изготовителе, грузоподъемности;

имеются узлы на несущих лентах стропов;

имеются поперечные порезы или разрывы ленты независимо от их размеров;

имеются продольные порезы или разрывы ленты, суммарная длина которых превышает 10% длины ленты ветви стропа, а также единичные порезы или разрывы длиной более 50 мм;

имеются местные расслоения лент стропа (кроме мест заделки краев лент) на суммарной длине более 0,5 м на одном крайнем шве или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва;

имеются местные расслоения лент стропа в месте заделки краев ленты на длине более 0,2 м на одном из крайних швов или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва, а также отслоение края ленты или сшивки лент у петли на длине более 10% длины заделки (сшивки) концов лент;

имеются поверхностные обрывы нитей ленты общей длиной более 10% ширины ленты, вызванные механическим воздействием (трением) острых кромок груза;

имеются повреждения лент от воздействия химических веществ (кислоты, щелочи, растворителя, нефтепродуктов) общей длиной более 10% ширины ленты или длины стропа, а также единичные повреждения более 10% ширины ленты и длиной более 50 мм;

присутствует выпучивание нитей из ленты стропа на расстояние более 10% ширины ленты;

имеются сквозные отверстия диаметром более 10% ширины ленты от воздействия острых предметов;

имеются прожженные сквозные отверстия диаметром более 10% ширины ленты от воздействия брызг расплавленного металла или три и более отверстия при расстоянии между ними менее 10% ширины ленты независимо от диаметра отверстий;

имеется загрязнение лент (нефтепродуктами, смолами, красками, цементом, грунтом) более 50% длины стропа;

присутствует совокупность всех вышеперечисленных дефектов на площади более 10% ширины и длины стропа;

присутствует размочаливание или износ более 10% ширины петель стропа.

Не допускается эксплуатация стропов со следующими дефектами и повреждениями металлических элементов (колец, петель, скоб, подвесок, обойм, карабинов, звеньев):

трещины любых размеров и расположения;

износ поверхности элементов или наличие местных вмятин, приводящих к уменьшению площади поперечного сечения на 10% и более;

наличие остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

повреждение резьбовых соединений и других креплений.

Приложение N 6. Нормы браковки канатов ПС

Приложение N 6

к Обязательным требованиям

(пп. 122, 147, 203)

Нормы

браковки канатов ПС

1. Для оценки безопасности использования канатов ПС применяются следующие критерии:

а) характер и число обрывов проволок (рис. 1-3), в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

в) поверхностный и внутренний износ;

г) поверхностная и внутренняя коррозия;

д) местное уменьшение диаметра каната, включая разрыв сердечника;

е) уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

ж) деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов;

з) повреждения в результате температурного воздействия или электрического дугового разряда.

2. Браковка канатов, работающих со стальными и чугунными блоками, проводится по числу обрывов проволок в соответствии с табл. 1 и рис. 4.

Канаты кранов, предназначенных для перемещения расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуются при вдвое меньшем числе обрывов проволок.

3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие со стальными и чугунными блоками, бракуются

Число несущих проволок

в наружных прядях каната (n)

Конструкции канатов по ИСО и национальным (государственным) стандартам (если диаметр наружных

проволок во внешних прядях больше диаметра проволок нижележащих слоев, класс конструкции понижается и отмечается знаком*)

Крюк подлежит браковке при износе по высоте сечения более чем на

КОНТРОЛЬ И НОРМЫ БРАКОВКИ

Дата введения 1997-03-01

от Российской экспертной компании:

А.А.Короткий, М.Н.Хальфин, Б.Ф.Иванов, А.С.Липатов, М.Н.Чумак-Жунь, Л.А.Невзоров

От Госгортехнадзора России:

В.С.Котельников, В.Г.Жуков, В.Я.Комиссаров, Н.А.Шишков

УТВЕРЖДАЮ Президент РОСЭК Чумак-Жунь М.Н. 11 февраля 1997 г.

СОГЛАСОВАНО: Госгортехнадзор России N 12-7/118 от 11.02.1997 г.

РД РОСЭК 012-97 разработаны в развитие Правил Госгортехнадзора России, международных стандартов ИСО, содержат требования по контролю и браковке стальных канатов и распространяются на канаты, применяемые на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, а также съемных грузозахватных приспособлениях. Рекомендовано для всех организаций, предприятий, учреждений, кооперативов, частных лиц и иностранных фирм, работающих на территории России при проектировании, изготовлении, экспертизе, ремонте, монтаже и эксплуатации подъемных сооружений.

Настоящий руководящий документ носит рекомендательный характер и распространяется на все подъемные сооружения, поднадзорные Госгортехнадзору России. Рекомендуется использовать при составлении новых нормативно-технических документов по подъемным сооружениям, подготовке паспортов и инструкций по эксплуатации новой техники.

1. Контроль стальных канатов подъемных сооружений

1.1. Периодичность контроля стальных канатов

1.1.1. Независимо от типов подъемных сооружений, где используются стальные канаты, они подвергаются ежесменным, периодическим и специальным осмотрам. Персонал, осуществляющий ремонт и обслуживание подъемных сооружений, проводит осмотры канатов в соответствии с инструкцией по эксплуатации.

1.1.2. Ежесменные осмотры стальных канатов осуществляются крановщиками, лифтерами, машинистами, слесарями, электромонтерами, электромеханиками и т.д. перед началом работы и включают в себя:

— осмотр состояния каната, его участков, навитых на барабан, канатоведущий шкив, блок, опирающихся на башмаки, закрепленных в муфтах, коушах и зажимах.

Результаты осмотров записываются в журнале, находящемся у оператора подъемного сооружения.

1.1.3. Периодические осмотры выполняются инженерно-техническими работниками, ответственными за содержание подъемного сооружения в исправном состоянии, каждые десять дней с записью результатов в журнале.*

* Для редкоиспользуемых подъемных сооружений (редкоиспользуемые грузоподъемные краны, сезонные канатные дороги и т.д.) периодические осмотры производятся перед началом эксплуатации.

Содержание периодических осмотров:

— визуальный осмотр состояния каната по его длине при движении от начального к конечному положению;

— контроль с помощью мерительного инструмента диаметра каната по его длине.

1.1.4. Специальные осмотры канатов проводятся при технических освидетельствованиях с помощью дефектоскопов, позволяющих контролировать обрывы проволок по всей длине каната, наличие коррозии, износа внутренних и наружных проволок, потерю сечения. Периодичность осмотров стальных канатов для подъемных сооружений различных типов с помощью дефектоскопов приведена в табл.1.

Периодичность дефектоскопии стальных канатов

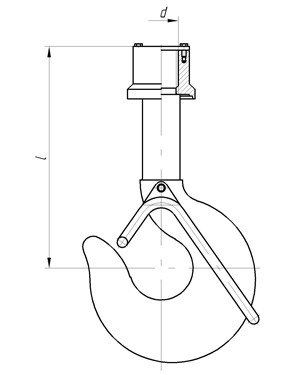

Браковка крюка

Крюк

Крюк универсальное захватное устройство, которое широко применяют для навески наних г/з приспособлений и в качестве самостоятельного г/з устройства.

По способу изготовления различают крюки кованные или штампованные и пластинчатые. Литые крюки га г/п машинах не применяют вследствие дефектов, которые возникают в отливках и снижают их прочность.

По форме крюки разделяют на одно- и двухрогие. Однорогиекрюки могут быть нормальной и укороченной длины. Укороченные крюки применяют тогда, когда блочная подвеска с крюками нормальной длины не позволяет поднимать груз на большую высоту.

На кранах большой г/п применяют пластинчатые крюки. Отдельные пластины таких крюков соединяют заклепками.

|  |

I – концентрация напряжений,трещин;

|

На каждом крюке должно быть клеймо, на котором выбито:

1. номер крюка по ГОСТу;

2. наименование завода-изготовителя;

4. дата изготовления.

Крюк должен подвергаться испытанию на прочность грузом превышающим г/п крана на 25% в течение 10 минут.

На крюке имеется 3опасных сечения. Сечение III-III – зев крюка – износ, испытание.

Допустимый износ зева крюка не должен превышать 10% от первоначальной высоты сечения зева. Осмотр производится ежесменно стропальщиком или крановщиком и 1раз в месяц ответственным лицом.

1. при наличии на теле крюка трещин продольных и поперечных;

2. крюк потерял первоначальную форму;

3. износ зева крюка достиг 10% от первоначальной высоты сечения крюка;

4. отсутствует маркировка крюка;

5. отсутствует сертификат на металл.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет