Ктс турбины что это

Устройство и принцип работы турбокомпрессора

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

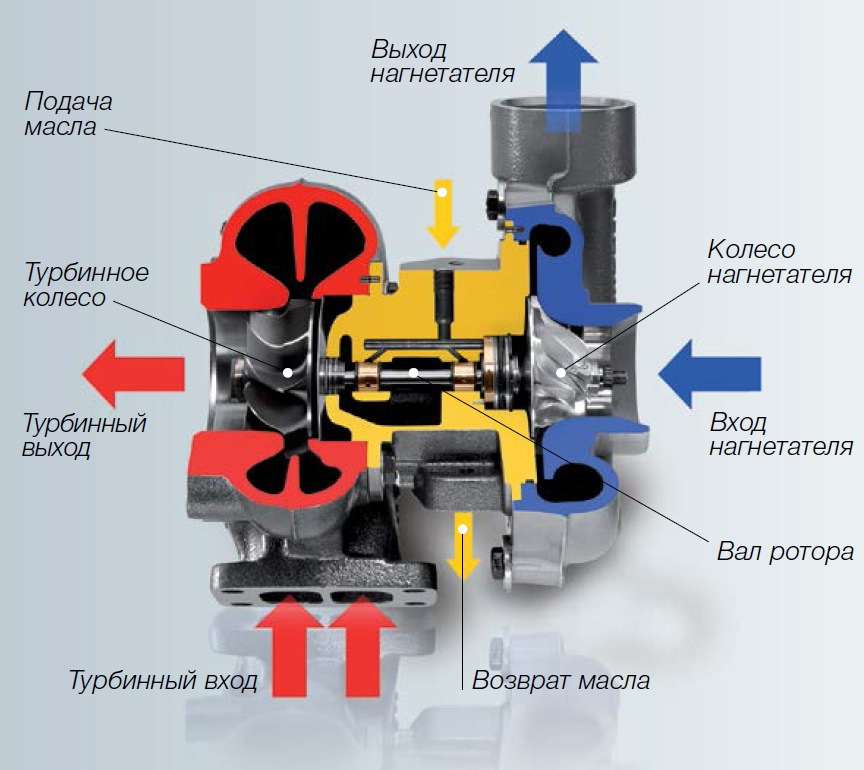

Классический турбокомпрессор состоит из следующих элементов:

— Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

— Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

— Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

— Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

— Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

— Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

— Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

— Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

— Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

— Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации. Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

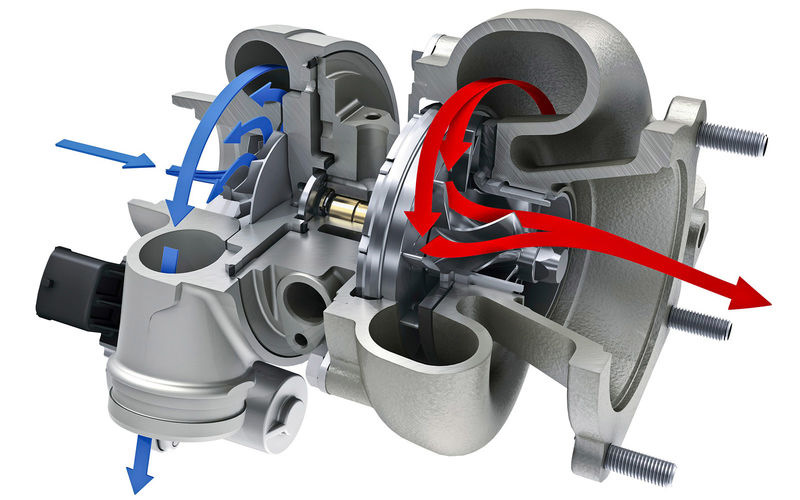

— Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

— Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.

К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.

В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

Ремонт Турбин и Карданов. Завод. Часть №1

Посвящается всем владельцам турбовых аппаратов.

Всем привет. сегодня расскажу вам про ремонтно — механический завод или РМЗ компании Кардан Турбо Сервис или сокращенно КТС. В отличии от мелких компаний и сервисов по ремонту турбин или карданных валов КТС можно смело назвать РМЗ. Базируется компания в Гатчинском районе Ленинградской области, а ели точнее то п. Вайялово, стр.11 Это первый поселок после выезда из Гатчины в сторону Красного Села. С одной стороны это далеко от Санкт-Петербурга, расстояние от Московского районе в районе 50км., но благодаря налаженной логистике и современному подходу это даже лучше. Почему спросите вы? А вот на эту тему мы сегодня и поговорим.

В наши дни, когда жизнь кипит и нет время не на что, будь толи домашние дела или что еще хуже на себя или семью, поломка авто всегда становится большой проблемой. По мимо денежных затрат очень большую роль играют временные издержки. Проведенное время в автосервисах, поиске запчастей или не дай бог исправлению косяков других СТО. Так вот к чему все это я. Хорошо когда сломались к примеру незначительные узлы, к примеру износились дисковые тормоза или амортизатор потек. А если это турбина современного малолитражного двигателя, которую никогда не охлаждали после поездки, не следили за охлаждением и даже не думали про нее, что она есть. А рано или поздно если не обслуживать и не уделять внимание механическому узлу то он может выйти из строя. Так вот благо если турбина стоит недорого и у вас есть лишние 30000 руб. на покупку турбины с разборки и без гарантии, а если у вас дорогой автомобиль и новая турбина стоит 300000 руб? В таком случае ответ очевиден — чинить и еще раз чинить. А вот где и как это уже более сложный вопрос.

Если забить в поисковиках то вылезет очень много предложений и сайтов. В основном они не рассказывают ничего о своем производстве, процессах ремонта и точной стоимости. Все очень скрытно и недоступно простому человеку, да и четкого ответа сколько прослужит после ремонта агрегат не дают. Дают приблизительно год и что вы забудете о проблеме. Но только никто не упоминает о том, что даже если вы поставите новую турбину или отремонтированную при неправильной эксплуатации она долго вам не прослужит. Поэтому обязательно нужно делать все работы в совокупности — и качественный ремонт у проверенных компаний и бережливая эксплуатация агрегата.

В следующих постах я буду вас знакомить с процессом ремонта турбоагрегатов, а пока я расскажу о чем обещал в самом начале. При обращении в компанию КТС вам не нужно привозить турбину или карданный вал на завод, достаточно привезти в пункт приема один из которых располагается в Московском районе г. Санкт-Петербурга по адресу ул. Ленсовета, д.87 к1. Во дворе желтое двух этажное здание. При въезде на воротах висит банер по которому вы быстро нас найдете. Войдите в калитку, обойдите здание справа и следуйте указателям. При сдаче турбины вам выдадут заполненный Акт приемки и после этого деталь будет отправлена в тот же день на завод. Максимально быстро будет произведена диагностика и по результатам которой с вами обсудят стоимость ремонта и срок ремонта. Обычно он составляет 1-2 дня при условии наличия необходимых запчастей на заводе или у партнеров.

На фотографиях вы можете увидеть команду на сегодняшний день КТС, а также автопарк на фоне производства.

Более подробно все можно узнать по телефону горячей линии 8(812) 424-35-31 или написал мне в личку.

Надеюсь эта статья для вас информативна и полезна. Дальше будет больше технических вопросов и ответов на них.

Что такое турбонаддув

Такая вот небольшая с виду «улитка» — один из самых действенных способов увеличить мощность двигателя.

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? нас и поджидают проблемы.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

КТСервис | Ремонт турбин, карданов

Группа компаний ТЕХПРОМ работает с 1994 года по нескольким направлениям деятельности:

Дивизион КТСервис https://ktrem.ru/our-services/avtoagregaty – восстановление и балансировка агрегатов автотранспорта:

Показать полностью. карданные валы, турбины, суппорта, рулевые рычаги, редуктора, изготовление карданных валов по чертежам заказчика;

Дивизион CIMAT http://www.cimat-balancing.ru/ – официальные дистрибьюторы балансировочно-ремонтного оборудования производства CIMAT.

Компании группы активно работают на промышленных и сельскохозяйственных объектах С-З ФО.

Общая площадь – производственной базы 4,7 гектара.

Более 2500 м2 производственных площадей, более 500 кВт потребляемой мощности.

9 различных цехов и зданий (производство МК, цех АКЗ, металлообработка, балансировочный центр, цех по ремонту турбин ДВС и карданных валов, автомастерская, мастерская полимерного ремонта Belzona, склады и т.д.)

Наши организации имеют свидетельства СРО, лицензию ГосАтомНадзора, аккредитацию Морского Регистра Судоходства, собственную лабораторию не разрушающего контроля, балансировочный центр Cimat Russia, производственно-хозяйственную базу.

Вы можете получить консультацию опытных специалистов по телефонам:

+7 812 42 43 531

+7 967 967 3000 (WhatsApp)

Ремонт и балансировка автоагрегатов

Ремонт

от 3500 рублей

менее чем за сутки!

Заменим крестовины

за 700 рублей!

Быстро,

дешево,

качественно

доверьтесь профессионалам!

реальная экономия,

от 3000 рублей,

детали импортного производства

Ремонт

от 4000 рублей

с бесплатной доставкой!

Балансировка маховика

от 2500 рублей!

эксклюзивный ремонт,

реальная экономия,

грузовики

эксклюзивный ремонт,

возможно по месту,

без демонтажа и сварки

Ремонт и балансировка промышленного оборудования

динамическая балансировка ротора до 3000 кг.

любого производства:

PBS Turbo, ABB, KBB, MAN Turbo, MHI, Napier, Turbomeca.

динамическая балансировка до 650 кг;

любой производитель;

Металлургия, ЦБК, ГОК, Судоремонт.

5 машин Cimat;

динамическая балансировка;

вес до 3000кг,

диаметр до 1900мм,

длинна до 6300мм.

«холодный» ремонт чугана, сплавов;

без демонтажа, срочно, по месту;

защита металлов,

бетона от химии,

абразива.

абразивоструение и АКЗ;

металлообрабатывающий цех;

производство МК.

обратное проектирование и изготовление;

ремонт дорогостоящего

импортного оборудования;

значительный опыт в целлюлозно-бумажной

и горно-обогатительной отраслях.

Ремонт турбин, карданов, суппортов, рулевых реек, промоборудования и динамическая балансировка в Санкт-Петербурге и регионах С-З ФО

Ремонтно-механический завод КТСервис работает с 2009 года. Мы, за это время, добились отличных результатов в ремонте автоагрегатов и промышленного оборудования. КТСервис предлагает заводской ремонт таких автоагрегатов как:

турбокомпрессора ДВС, карданные валы, пневмосуппорты, рулевые рейки, тяги и рычаги подвески, форсунки и топливная аппаратуры.

Уникальные технологии восстановления, динамическая балансировка и современное оборудование, позволяет нам выполнять ремонт качественно и в срок.

Собственный склад запчастей, помогает оперативно производить ремонт турбин и карданов по доступным ценам.

В 2018 году мы полностью обновили свое оборудование. Балансировочные станки и калибровочные стенды CIMAT, используемые на нашем производстве, эффективно решают вопросы по балансировке и настройке турбокомпрессоров, карданных валов и других автоагрегатов.

Мы сотрудничаем более чем с 1000 сервис-партнерами по всей России.

Мы используем только качественные комплектующие проверенные временем и делом!