Кубовые остатки что это

Большая Энциклопедия Нефти и Газа

Кубовый остаток

Кубовый остаток при вакуум-перегонке ( гудрон) по своим свойствам зависит от происхождения нефтяного сырья. В случае нефтей ароматического основания, не содержащих парафинов, в кубе остается асфальт. Нефти нафтенового основания дают остаток, из которого получают так называемый брайтсток после отделения асфальта при помощи пропана. Наконец, остатком нефтей парафинового основания является брайтсток, высококипящая фракция, которая после очистки может быть использована либо непосредственно, либо в качестве компонента смазочных масел, прибавляемого к ним для достижения определенной вязкости. [1]

Кубовый остаток из депропапизатора поступает в отстойник для отделения щелочи, затем в колонну для отгонки избыточного бензола. Небольшие количества воды, которые еще остались после обработки щелочью, отгоняются вместе с бензолом и затем их отделяют от дистиллята. Разделение кумола от полиалкилбепзола проводят в колонне, работающей при нормальном давлении. [2]

Кубовый остаток охлаждают до 150 и в виде сухого мелкого порошка вывозят на отвал. [5]

Кубовый остаток представляет собой густую смолообразную массу темного цвета. [6]

Кубовый остаток используется как топливо. [7]

Кубовый остаток третьей колонны направляется в производство фенола и ацетона для отделения от фенола тяжелых примесей. [9]

Кубовый остаток либо остается в кубе, причем к нему примешивается следующая редестиллируемая фракция, либо через сборник кубовых остатков 5 передается в цех дестилляции смолы или непосредственно в смоло-перегонные кубы для смешения с более высококипящими фракциями. [11]

Кубовый остаток либо остается IB кубе, причем к нему примешивается следующая редестиллируемая фракция, либо через сборник кубовых остатков 5 передается в цех дестилляции смолы или непосредственно в смолоперегонные кубы для смешения с более высококипящими фракциями. [14]

Кубовые остатки что это

Исследование работы ректификационной колонны

периодического действия

Ректификацией называется процесс разделения жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой и жидкой смесей.

Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят – смесь, обогащенную легколетучим компонентом (ЛЛК), и кубовый остаток – смесь, обогащенную труднолетучим компонентом (ТЛК). Легколетучим в процессе испарения является компонент с более низкой температурой кипения.

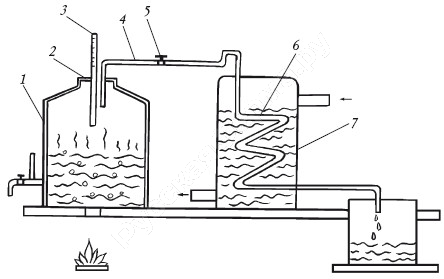

Процесс ректификации осуществляется в ректификационной установке непрерывно или периодически. В первом случае разделяемая смесь, предварительно подогретая до температуры кипения, подается в установку непрерывно. Подача ее осуществляется в среднюю часть так называемую питающую тарелку колонны, которая делит весь аппарат на нижнюю и верхнюю часть (рис. 1). Нижняя часть аппарата работает как отгонная – в ней происходит удаление легколетучего компонента из разделяемой смеси, а верхняя часть, как укрепляющая. В верхней части ректификационной колонны происходит обогащение паровой фазы легколетучим компонентом.

Установка в этом случае, обычно, работает в установившемся режиме, что позволяет получать продукт и кубовый остаток с постоянной по времени концентрацией легколетучего компонента.

При осуществлении периодического процесса (рис. 2.) разделяемая смесь предварительно заливается в испаритель – куб колонны, доводится до кипения и испаряется. Образовавшийся пар проходит через колонну, орошаемую подаваемой сверху флегмой, представляющую собой часть сконденсированного продукта. При взаимодействии флегмы и паровой фазы последняя обогащается легколетучим компонентом. Установка периодического действия работает в нестационарном режиме, то есть концентрация легколетучего компонента и в кубе во времени непрерывно уменьшается, при условии, что расход флегмы постоянен.

Сущность процесса ректификации состоит в частичном испарении исходной смеси с отводом и последующей конденсацией образовавшейся паровой фазы. Получившийся конденсат снова частично испаряется, конденсируется и т.д. За счет этого образуется продукт, обогащенный легколетучим компонентом (Л.Л.К.). Наглядно это можно иллюстрировать построением процесса на диаграмме температура – состав (рис. 3.).

Исходная смесь (точка D), обогащенная труднолетучим компонентом (Т.Л.К.) В, имеющим температуру кипения – tВ, нагревается до температуры кипения (линия Dа) и частично испаряется (линия ab), при этом образуется пар, обогащенный Л.Л.К. А. Получившийся пар конденсируется (линия bc) и образовавшийся конденсат снова частично испаряется (линия cd) и т.д. до тех пор, пока получится продукт – дистиллят заданного состава (точка С), обогащенный Л.Л.К. – А.

На практике ректификация проводится в колонных аппаратах барботажного (рис. 4) или насадочного (рис. 5) типа, принцип работы которых заключается в постоянном тепло- и массообмене между поднимающимся в колонне паром и стекающей жидкостью – флегмой.

Рассмотрим механизм взаимодействия флегмы и пара на колпачковой тарелке. Пар, образовавшийся в испарителе колонны, поступает на первую тарелку и проходит через паровые патрубки колпачков. Колпачки погружены на некоторый уровень в жидкую фазу. В результате этого паровая фаза проходит через прорези колпачков и барботирует в виде пузырьков в жидкой фазе, обеспечивая тем самым поверхность контакта между паровой и жидкой фазами и протекание на этой поверхности тепло- массообменных процессов. Поскольку пар имеет более высокую температуру чем жидкость, то при взаимодействии с жидкой фазой пар охлаждается и из него частично конденсируется легколетучий компонент, который присоединяется к жидкой фазе. Таким образом, она обогащается труднолетучим, а в паре повышается содержание легколетучего компонента.

Теплота конденсации паровой фазы передается флегме и нагревает ее до температуры кипения, флегма вскипает и из нее частично испаряется легколетучий компонент. В результате этого паровая фаза будет обогащена легколетучим компонентом, а жидкая фаза труднолетучим компонентом.

Аналогичные тепло- массообменные процессы протекают непрерывно на элементах поверхности насадочной колонны.

Таким образом, в результате процессов частичной конденсации паровой фазы и частичного испарения жидкой фазы, протекающих по всей высоте колонны, в верхней части аппарата накапливается пар практически чистого легколетучего компонента, а в кубе – жидкость, близкая по своему составу к чистому труднолетучему компоненту.

При расчете ректификационных колонн принимают, что разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения к абсолютной температуре кипения для всех жидкостей является приближенно величиной постоянной. Отсюда следует, что молярные расходы обеих фаз для любого сечения колонны будут постоянны.

Вследствие этого весь расчет колонн удобнее производить в мольных количествах, а концентрации выражать в мольных долях.

Процесс периодической ректификации может проводиться при постоянном расходе флегмы, но при этом концентрации Л.Л.К. в различных сечениях колонны по мере отгонки его из куба будут убывать во времени, и соответственно, получают фракции дистиллята с уменьшающейся концентрацией Л.Л.К.

Проведение процесса с получением дистиллята постоянного состава возможно путем непрерывного увеличения расхода флегмы. Расчет процесса ректификации ведется, обычно, графоаналитическим методом, для чего на диаграмму составов наносится кривая равновесия и рабочая линия процесса (рис.6.)

Материальный баланс процесса периодической ректификации по материальным потокам может быть записан следующим образом:

где

Материальный баланс процесса периодической ректификации по Л.Л.К. записывается аналогично уравнению (1) и может быть представлен в следующем виде:

Разделив правую и левую часть уравнения (4) на D с учетом

где хD – концентрация Л.Л.К. в продукте (дистилляте). Выражения (5), представляющее собой зависимость рабочей (действительной) концентрации Л.Л.К. в паровой фазе (y) от его содержания в жидкой фазе (x), называется уравнением рабочей линии процесса. Она изображается отрезком прямой АВ (рис.6).

Равновесная линия, характеризующая состав пара, находящийся в равновесии с жидкой фазой, строится в координатах yp – x на основании экспериментальных данных [4] и позволяет определить значение равновесной концентрации Л.Л.К. в паровой фазе yp от текущего ее значения в жидкой фазе x:

Если разделяемая смесь подчиняется закону Рауля, то равновесная концентрация Л.Л.К. в паровой фазе (yp) может быть вычислена по уравнению:

где yF и yD – концентрации Л.Л.К.в исходной смеси и дистилляте, определяются по диаграмме y-x, мольн. доли;

При построении этого графика на диаграмме y(yp)-x наносятся равновесная и рабочая линии (рис. 7б). Последовательно задаются рядом значений y ( в интервале от yF до yD), для которых графическим путем определяется величина движущей силы процесса (yp— y) и рассчитываются значения

Число единиц переноса можно определить численным методом. Для этого весь интервал интегрирования (yF; yD) разбиваем на равные отрезки

Высота слоя насадки в аппарате может быть рассчитана по следующей формуле

где hэкв – высота, эквивалентная единице переноса (ВЕП) по паровой фазе, является одной из характеристик работы массообменного аппарата.

практическое ознакомление со схемой и работой ректификационной установки периодического действия для разделения смеси этиловый спирт – вода. Составление материального баланса процесса. Построение процесса на диаграмме y(yр) – x. Определение коэффициентов массоотдачи и высоты, эквивалентной единице переноса.

Схема установки и принцип работы

Перепад давления на насадке измеряется при помощи дифференциального монометра, заполненного водой и присоединенного к кубу (2) через буферную емкость (на схеме не показаны). Для разделения паровой фазы на флегму и готовый продукт служит распределительная головка (5), снабженная воздушной рубашкой для уменьшения конденсации пара внутри ее. Внутри распределительной головки (5) расположены отверстия, отводящие пар для образования продукта и флегмы, которые попеременно перекрываются клапаном (11). Последний штоком соединяется с сердечником (12), находящимся внутри индукционной катушки (10), ток в которой включается автоматически на определенные отрезки времени через заданные интервалы. Регулируя их величину можно менять соотношение отбираемого продукта и подаваемой в колонну флегмы. При втянутом в катушку (10) сердечнике (12) клапан (11) занимает верхнее положение, перекрывая вход в дефлегматор и весь пар, вышедший из колонны направляется в конденсатор (7), где конденсируется, охлаждается и стекает в сборник готового продукта (8). При отключённом токе в катушке (10) клапан опускается, перекрывает вход в конденсатор (7) и весь пар поступает в дефлегматор (6), где конденсируется и стекает по стенкам распределительной головки в колонну в виде флегмы.

Порядок выполнения работы

Перед началом работы следует приготовить исходный раствор этилового спирта в дистиллированной воде заданной концентрации, которая контролируется при помощи рефрактометра или ареометра. Графики зависимости показателя преломления света и плотности от концентрации водных растворов этанола приводятся на щите установки. Приготовленный раствор заливается в куб колонны и включается электронагреватель испарителя. Включение аппаратуры в работу и установка заданного режима разрешается только допущенным к этому лицам.

После того, как раствор в испарителе закипит, и колонна прогреется, включается клапанное устройство и начинается отбор продукта. Колонна вошла в рабочий режим.

При проведении работы отмечается объем дистиллята, образовавшегося за определенный отрезок времени, и замеряется его концентрация по рефрактометру или при помощи ареометра. Следует помнить, что зависимость плотности спиртового раствора от концентрации на графике дается для температуры 20°С, поэтому пробу перед замером плотности необходимо охладить до соответствующей температуры. Полученные данные сводятся в таблицу 1 и по ним производится расчет процесса.

Разработка технологии и переработка кубовых остатков на Кольской АЭС

В ходе эксплуатации атомных реакторов на АЭС России и Украины накоплен большой объем кубовых остатков. Емкости для их хранения практически на всех станциях заполнены на 70% и более. Методы отверждения таких отходов, используемые на некоторых АЭС, не могут найти широкого применения из-за отсутствия хранилищ для конечного продукта. Изменить сложившуюся ситуацию может внедрение такого способа переработки кубовых остатков, который позволяет многократно сократить объем кондиционированных РАО.

Ионоселективная очистка

Кубовые остатки являются продуктом выпарки различных ЖРО, образующихся на АЭС. Они представляют собой высокосолевые растворы, загрязненные продуктами деления, радионуклидами коррозионного происхождения и различными веществами, используемыми для дезактивации оборудования и поддержания водно-химического режима. Традиционными методами переработки кубовых остатков АЭС являются цементирование и битумирование. Эти способы позволяют перевести ЖРО в достаточно инертную форму, пригодную для хранения (захоронения). Однако их использование не позволяет значительно сократить объем конечного радиоактивного продукта.

Селективная сорбция обладает неоспоримым преимуществом по сравнению с другими способами переработки кубовых остатков. Поэтому ее целесообразно использовать в качестве базового способа переработки таких отходов. Однако на АЭС «Ловиза» (Финляндия) кубовые остатки с помощью селективного сорбента очищают только от радионуклидов цезия.

Для очистки кубовых остатков практически от всех радионуклидов в ГУП МосНПО «Радон» совместно с ГП ВНИИАЭС, ЗАО «РАОТЕХ» и ЗАО «Альянс-Гамма» разработана технология ионоселективной очистки (рис. 1). В кубовых остатках кроме радионуклидов цезия присутствуют радиоизотопы стронция, кобальта, марганца и др. Они находятся и в ионной форме, и в виде различных комплексов с веществами, которые используют для дезактивации оборудования и других целей. Чтобы очистить кубовые остатки от всех радионуклидов, необходимо перевести их в ионную форму. Для этого перед сорбцией кубовые остатки подвергают предварительной обработке, которая включает две стадии: озонирование и отделение образующегося при этом осадка. Целью такой обработки является разрушение органических комплексов, связывающих радионуклиды кобальта, марганца и других, склонных к комплексообразованию, и органических веществ, отравляющих селективные сорбенты, а также отделение образующегося осадка, на котором концентрируется основная доля (свыше 99%) радионуклидов кобальта, стронция, марганца и других.

После предварительной обработки раствор направляют на селективную очистку от радионуклидов цезия на сорбентах.

В результате технологических операций (озонирование, фильтрация осадка, сорбция) образуются вторичные отходы. Это осадок со стадии фильтрации, в который переходят радионуклиды кобальта, стронция, марганца и других с удельной активностью на уровне исходных ЖРО, отработавший сорбент, в котором в основном, содержатся радиоизотопы цезия (его удельная активность в сотни раз выше, чем ЖРО), а также очищенный кубовый остаток, где содержание радионуклидов не превышает санитарных норм.

Осадок со стадии фильтрации поступает на цементирование, а отработавший сорбент непосредственно в корпусе аппарата размещается на долговременное хранение в хранилище твердых РАО.

Очищенный от радионуклидов кубовый остаток упаривают до сухих солей и в бочках направляют на полигон промышленных отходов.

Уникальность технологии состоит в том, что она позволяет перерабатывать не только декантат (раствор), но и осадок, который образовался в емкостях в результате длительного хранения и многократного доупаривания кубового остатка. Сначала перерабатывают декантат, а затем порциями растворяют осадок. Полученный раствор обрабатывают так же, как и декантат. Растворение осадка и переработку полученного раствора ведут до полного освобождения емкости.

Данная технология прошла лабораторные и стендовые испытания на Кольской, Калининской, Ленинградской АЭС, на Мангышлакском атомно-энергетическом комбинате (город Актау, Казахстан).

На Первой в мире АЭС (Обнинск) на кубовых остатках Калининской и Курской АЭС была испытана опытно-промышленная установка производительностью до 100 л/час.

Комплекс переработки ЖРО

В 2006 году на Кольской АЭС был построен комплекс переработки ЖРО (КП ЖРО), реализующий данную технологию, проектной производительностью 0,5м 3 /час. В него входят установки размыва и извлечения кубового остатка из емкостей хранения, ионоселективной очистки, глубокого упаривания.

С помощью установки размыва и извлечения, основным элементом которой является гидромонитор, декантат (или раствор, полученный при размыве осадка) направляют на узел озонирования установки ионоселективной очистки, где озон производят из кислорода с помощью генераторов. Озонирование происходит в периодическом режиме в контуре «емкость – насос – эжектор – емкость».

Рис. 2. Генераторы озона и система охлаждения

После завершения процесса озонирования кубовый остаток для отделения осадка направляют на узел фильтрации, состоящий из сетчатых и мембранных фильтров (рис. 3). На сетчатом фильтре происходит отделение основной доли осадка, а на мембранном – доочистка. Периодически с помощью сжатого воздуха производят обратную промывку сетчатого фильтра. Полученный шлам временно, до ввода в эксплуатацию установки цементирования, сбрасывают в специальную емкость.

Рис. 3. Фильтры предварительные (сетчатые)

Для извлечения радиоизотопов цезия из пермеата, его прокачивают с узла фильтрации в контрольную емкость насосом-дозатором через два последовательно соединенных фильтра-контейнера (объемом 120л каждый) с ферроцианидным сорбентом.

Технология ионоселективной очистки позволяет перерабатывать не только декантат (раствор), но и осадок, который образовался в емкостях в результате длительного хранения и многократного доупаривания кубового остатка.

Затем очищенный от радионуклидов кубовый остаток направляют на установку глубокого упаривания. Ее основным элементом является многосекционный теплообменник «труба в трубе», позволяющий получать плав солей, который при остывании превращается в прочный материал. Плав разливают в 200-литровые бочки и хранят в специально отведенном месте как нерадиоактивные отходы.

Управление всеми стадиями переработки осуществляется с пульта оператора.

За время опытной (2006 год) и четыре месяца промышленной эксплуатации в 2007 году на КП ЖРО переработано 67 м 3 декантата из емкости ЕКО-5 и 1200м 3 раствора, полученного при растворении осадка в емкости ЕКО-6 (см. табл. 2).

Вторичные РАО, полученные в результате переработки, – четыре отработавших фильтра-контейнера с сорбентом и 11 м 3 шлама с узла фильтрации. Коэффициент сокращения объема радиоактивных отходов превысил 50.

Таким образом, внедрение способа ионоселективной очистки кубовых остатков на Кольской АЭС позволяет не только значительно сократить объемы РАО, направляемых на долговременное хранение, но и использовать ценные компоненты радиоактивных отходов в промышленности, в том числе и на АЭС.

Чем дистилляция отличается от ректификации?

Дистилляция и ректификация широко используются в промышленности. Этими способами очищают этиловый спирт, из нефти выделяют керосин, бензин, ДТ и прочие компоненты, в парфюмерии получают ароматические вещества и многое другое.

В основу обеих технологий положен один и тот же принцип перегонки жидкости. Тем не менее, различия есть, и довольно серьезные.

Определение, схема устройств и принцип работы

Дистилляция

Дистилляцией называется процесс, в ходе которого жидкость, находящаяся в кубе (емкости) нагревается и испаряется, после чего охлаждается и конденсируется. Пар в итоге может переводиться в жидкость или твердое тело (второй вариант в данной статье не рассматривается). Продукт на выходе называется дистиллят. Или кубовый остаток (так называется жидкость, которая не испарилась), в зависимости от того, с какой целью перегоняли исходную смесь.

Бочка из нержавеющей стали 1А1 45л

Бочка из нержавеющей стали 1Б2 45л

Дистиллятор ДЭ-10М

Дистиллятор ДЭ-25М

Дистиллятор ДЭ-4М

Дистиллятор ПЭ-2220

Дистиллятор ПЭ-2205

Дистиллятор ПЭ-2210

При дистилляции смеси, состоящей из двух компонентов (одним из них является базовая растворяющая жидкость, а второй – в ней растворенный), в пар превращается низкокипящий, то есть тот, у которого более низкая температура кипения. А высококипящий (с более высокой температурой кипения) остается в жидком состоянии. Термометр нужен для регулирования степени нагрева так, чтобы данный параметр находился между указанными температурами.

Отличительной особенностью дистилляции является тот факт, что летучие компоненты испаряются однократно. При таком простом способе невозможно добиться высокой степени разделения составляющих смеси. Кроме того, выделяется только один ингредиент.

Ректификация

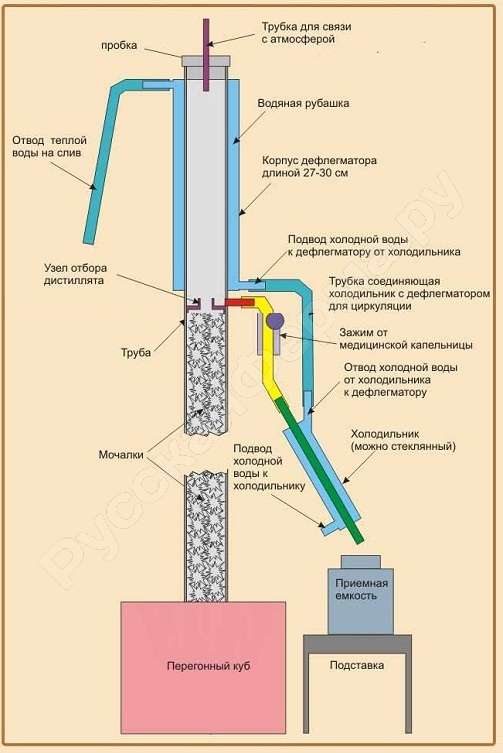

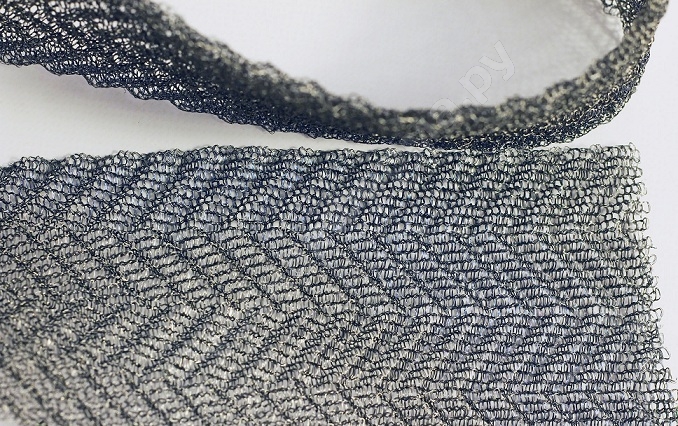

Схема простейшего ректификатора, который можно изготовить даже в домашних условиях. Он состоит из куба, подогреваемого на огне или водяной бане. Над ним расположена ректификационная колонна (в бытовых аппаратах – царга, представляющая собой жесткую трубу) с заполняющими ее насадками (на рисунке называются «мочалки», потому что для домашних устройств их нередко делают из дешевых металлических кухонных мочалок). Над ней – дефлегматор. Сбоку, напротив узла отбора дистиллята, находится специальная отводящая трубка (на схеме окрашена красным). Она соединена с холодильником и далее – с приемной емкостью. В лабораторных и бытовых ректификаторах в качестве «мочалок» применяются насадки, которыми заполняется колонна. Самые популярные: спирально призматическая (Селиваненко) и регулярно проволочная (Панченков). Первая дает самую лучшую степень очистки, вторая, при достаточно эффективной работе, наиболее простая по конструкции. Делаются, обычно, из нержавейки или меди. В промышленных установках вместо насадок применяются специальные тарелки.

В ректификационной колонне осуществляется противоток двух фаз – пар поднимается вверх, флегма опускается вниз. Между ними происходит массовый и тепловой обмен, в результате которого пар обогащается низкокипящими (легколетучими) компонентами смеси, а капли стекающей жидкости – высококипящими (труднолетучими) ингредиентами. За счет этого, при достаточной высоте колонны, из верхней ее части (узел отбора дистиллята) выводится целевая фракция большой степени чистоты. Насадки в колонне служат для интенсификации массового и теплового обмена, поскольку конденсация пара осуществляется именно на их развитой поверхности. В промышленных установках это происходит на тарелках.

Установки для ректификации бывают непрерывные и периодические.

В первых жидкая смесь все время подается в колонну, и также постоянно из нее выводятся разделенные ингредиенты. Во вторых в куб сразу загружается определенное количество смеси, после чего аппарат работает до полной ее переработки.

В бытовых устройствах в качестве ректификационной колонны используется царга. Это труба диаметром от 30мм до 50мм, заполненная по всему объему насадками. Чтобы последние не высыпались, по краям ставят проницаемые для пара и капель пыжи. Состояние равновесия фаз достигается в том случае, когда пар проходит через некоторый слой царги, эквивалентный одной ТТ. Его высоту рассчитывают в миллиметрах и называют высотой единицы переноса.

Главные особенности ректификации: выделение нужного ингредиента в чистом виде и возможность разделения исходной смеси сразу на несколько компонентов. Чем выше колонна, тем медленнее идет процесс, но тем чище конечный продукт.

Процессы в виноделии

В отрасли изготовления алкогольных напитков, разница между дистиллированным и ректифицированным спиртом объясняется следующим образом. Дистиллят – это сырье, в котором остается органолептика (вкус и запах) исходного продукта. То есть, если делается напиток зерновой, то зерна, если яблочный – яблока и так далее. При этом в дистиллированном этиловом спирте еще есть множество примесей. Часть из них формируют вкус и запах. От прочих избавляются с помощью различных рецептов. Ректификат – это рафинированно очищенный спирт. Органолептика исходного продукта полностью отсутствует. В нем вкус и запах только спирта, и больше – ничего. На следующих стадиях технологического процесса, с помощью вкусовых добавок и ароматизаторов, в него вносят заданную органолептику, после чего получают широкий ассортимент наливок, настоек и прочего.

Исходя из этого, нельзя говорить, что один способ лучше, а другой – хуже. У каждого свое предназначение. Если, например, делается бренди со вкусом и ароматом винограда, то нужна дистилляция. После ректификации указанные особенности исчезнут. Для получения приятного аромата, дистиллированный спирт выдерживают в дубовых бочках. А для ректифицированного 96%-го спирта это бесполезно, он годится лишь для разведения, например, при изготовлении водки. К этому еще можно добавить, что оборудование для ректификации спирта стоит дороже, чем для дистилляции. К тому же, для проведения ректификации требуется дистиллированная брага.

Теоретические основы дистилляции

В смеси, состоящей из двух ингредиентов (одним из которых является жидкость, как основа раствора), концентрация растворенного вещества в жидкости С1 отличается от концентрации С2 его же в паре этой жидкости. Коэффициент разделения (распределения)

является характеристикой процесса. В некоторых случаях удобней работать с обратной величиной: А = 1 / В, которая называется так же. Данный параметр зависит от условий проведения дистилляции и природы веществ, составляющих смесь.

В зависимости от условий, коэффициент В может быть:

Идеальный. На него влияют только парциальные давления ингредиентов смеси (парциальным называется давление отдельно взятого газа, входящего в смесь из нескольких газов; то есть, это давление одного газа, которое у него было бы, если бы он занимал весь объем, который занимает смесь газов).

Равновесный. В этом случае число молекул газа Н, улетучивающихся из жидкости, равно числу его молекул Н1, которые возвращаются в жидкость за то же время.

На практике на проведение дистилляции влияют перемешивание раствора и наличие в нем примесей. Присутствие последних может оказаться настолько значительным, что по разделению основного вещества и примесей эффективный коэффициент может очень сильно отличаться от идеального.

Не менее важными параметрами процесса являются температура испарения и степень отклонения системы от фазового равновесия между жидкостью и паром. Во время дистилляции:

Где НС – число молекул, переходящих в конденсат. Количественно отклонение определяется соотношением: НС / Н. В этом случае есть два предельных состояния системы. Если НС = 0, то имеет место равновесие, сколько частиц ушло из жидкости за единицу времени, столько же в нее и вернулось. Если НС = Н, то это молекулярная дистилляция, то есть, все частицы, испарившиеся из жидкости, перешли в конденсат. Обычно такое бывает, если процесс проводится в вакууме, давление пара небольшое, а расстояние от поверхности воды до точки конденсации минимальное. В этом случае частицы пара не сталкиваются, ни с молекулами воздуха, ни между собой.

Виды дистилляции

Описанный в начале статьи процесс, при котором жидкость нагревается и частично испаряется, а ее пары непрерывно отводятся в холодильник и там конденсируются, называется простой перегонкой. При работе с многокомпонентной жидкой смесью, применяется дробная перегонка или фракционная дистилляция. В этом случае ингредиенты смеси собирают в конденсат по частям, в зависимости от их летучести, начиная с самого низкокипящего.

Ректификация многими специалистами считается разновидностью дистилляции. Она происходит за счет того, что любая замкнутая система, состоящая из газа и жидкости, стремится к состоянию равновесия. А при ректификации рабочая (фактическая) концентрация ингредиентов паровой фазы отличается от той, которая должна быть, чтобы данная жидкость находилась в равновесии.

Дистилляция и ректификация – это два способа разделения компонентов жидкой смеси, в основе которых лежит один и тот же физический процесс. Но разные технологии их проведения позволяют получить на выходе совершенно различные результаты.