Лазер или гидроабразивная резка что лучше

Сравнение гидроабразивной, лазерной и плазменной резки

Предприниматель, который планирует открыть мастерскую по резке материалов, встает перед проблемой выбора оборудования. Какой станок купить: лазерный, плазменный или гидроабразивный? Какая технология будет более рентабельной, надежной и универсальной?

Тот, кто уже использовал различные методы резки, дает рекомендации, основанные на собственном опыте. Один убеждает сначала купить гидроабразивный станок средней ценовой категории, потом дополнить его плазмой и, при необходимости, лазером. Другой запрашивает желаемый уровень качества: при низком эстетическом уровне советует плазменную резку, при высоком – гидроабразивную. Третий говорит, что нет смысла приобретать оборудование для гидрорезки, если не использовать все его широкие возможности, а для резки тонкого металла вполне достаточно и лазера.

Давайте посмотрим, на какие особенности методов резки опираются опытные мастера. Сравним различные технологии, рассмотрим их преимущества и недостатки.

Лазерная или гидроабразивная?

В одном из зарубежных исследовательских институтов был проведен любопытный эксперимент. На лазерный и гидроабразивный станки положили по одинаковому пакету из тонких металлических листов (по 0,3 мм). Оказалось, что пакет из 20 и менее листов быстрее и экономичнее резать лазером, более толстый пакет – гидроабразивной струей.

В пользу гидроабразивной технологии говорят и другие факты:

Средняя стоимость лазерного станка выше, чем гидроабразивного. Однако второй дороже в обслуживании из-за необходимости в покупке абразивного материала и сопел, которые регулярно выходят из строя.

Плазменная или гидроабразивная?

Плазменная установка – самый демократичный по цене вариант, как в отношении первоначальных вложений, так и в эксплуатации. Ее выбирают для выполнения простых резов по черному металлу толщиной до 150 мм.

При обработке цветных металлов велик риск серьезного оплавления кромок. Приходится оставлять припуски по всему периметру для дальнейшей финишной обработки изделия, что приводит к увеличению расхода материала. При резке титана также возникают дефекты.

Главное преимущество плазменного оборудования – высокая скорость работы: в 4 раза быстрее лазерного и 8 раз быстрее гидроабразивного. Зато на машиностроительную точность готовых деталей можно не рассчитывать.

Можно сделать вывод о том, что прямая конкуренция между плазменной, лазерной и гидроабразивной технологией отсутствует. У каждой из них – своя ниша.

Лазер выигрывает в скорости на тонких материалах. Плазменная технология максимально экономична. Ее успешно используют для простого раскроя низкоуглеродистой стали и других токопроводящих металлов. Термические способы требуют особого внимания к обеспечению взрыво- и пожаробезопасности производства.

Гидроабразивный станок показывает непревзойденную точность и качество реза. Он универсален, поскольку оптимально подходит для изготовления сложных по форме фигур из самых разных материалов: стекла, керамики, натурального и искусственного камня, любых металлов и тугоплавких сплавов.

Сравнение гидроабразивной резки с другими способами металлообработки

Преимущества

Гидроабразивная резка считается одним из самых прогрессивных методов обработки металла по качеству получаемого среза. При раскрое этим методом:

За счет своих свойств в ряде случаев гидроабразивная резка является безальтернативным методом металлообработки.

Где применяется?

В этих случаях альтернативы гидроабразивной резке, как правило, нет.

Сравнение гидроабразивной резки металла с другими методами

Гидроабразивный метод раскроя металлических заготовок во многом выигрывает у других методов резки как по качеству, так и по эффективности. По сравнению с ними он обладает следующими преимуществами.

По сравнению с лазерной резкой:

По сравнению с гильотинной рубкой металла

По сравнению с плазменной резкой

Гидроабразивная резка – это универсальный метод, который подходит практически для любой металлообработки. Фактически, у него только два недостатка – меньшая скорость разрезки тонких листов металла и сравнительно высокая стоимость за счет большого расхода абразива.

Лазерная или гидроабразивная резка? Сравнительная характеристика

В практике выполнения разделительных операций с листовыми материалами в условиях мелкосерийного и единичного производства преимущества зачастую получают технологии локального разделения материала, основанные на раскрое из цельного фрагмента заготовок с различной конфигурацией. Это позволяет использовать не специализированное, а универсальное оборудование. Гидроабразивная и лазерная резка распространённые представители подобных технологий, какой отдать преимущество?

Лазерная резка металлов: принцип и сущность процесса

Таким образом, непосредственно перед разрушением в слоях разрезаемого материала происходят сложные термофизические процессы, обуславливающие изменение его структуры и свойств в приконтактных зонах. Мощность оборудования для лазерной резки определяет длительность каждого из вышеперечисленных этапов.

Станок для лазерной резки состоит из:

Все виды оборудования лазерной резки оснащаются системами ЧПУ, управляемыми от программно от бортового компьютера.

Преимущества и недостатки

Несомненными достоинствами процесса считаются:

Недостатки лазерных технологий проявляются в следующем:

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

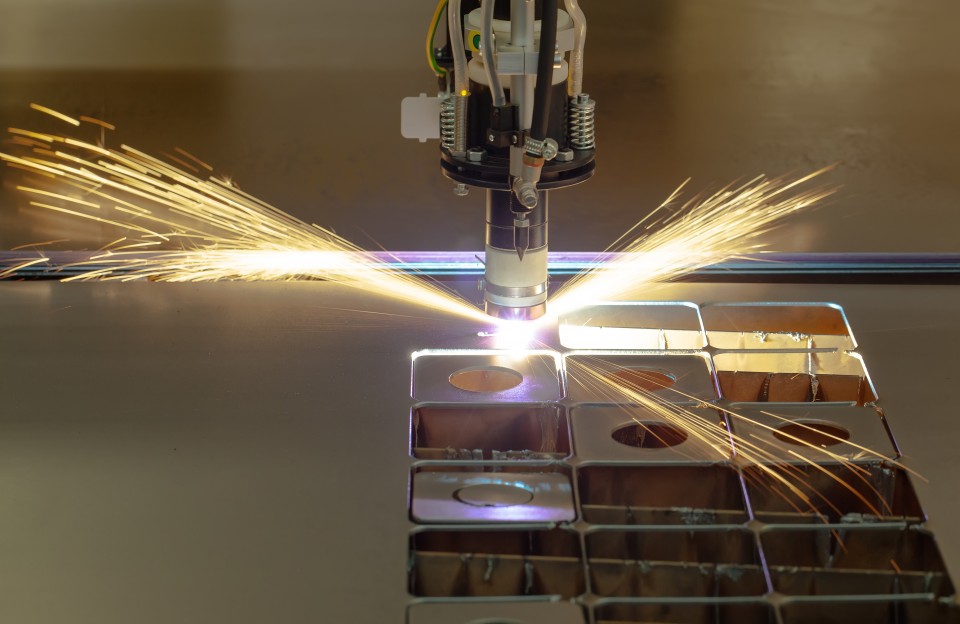

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

Недостатки гидроабразивной резки:

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.

Отличия лазерной резки от гидроабразивной резки

Одна из самых современных технологий обработки металла – лазерная резка – с успехом применяется на производстве. Суть метода заключается в воздействии на разрезаемый материал концентрированной энергии от сфокусированного лазерного луча. При помощи лазерной обработки можно разрезать практчески любой материал, вне зависимости от его физических свойств. В ходе резки материал заготовки на строго органиченном участке под воздействием лазерного луча плавится, горит и испаряется или выдувается мощным потоком газа.

Таким образом получается узкая реза любой, необходимой вам геометрии с минимальной зоной термического воздействия на материал и незначительными его потерями. В процессе лазерной резки механическое воздействие на обрабатываемый материал отсутствует, он практически не деформируется, при чём как в процессе самой резки, так и после её завершения и остывания детали. Именно поэтому лазерная резка применяется для высокоточной обработки мягких, легко деформируемых, хрупких материалов. Значительная мощность лазерного излучения гарантирует высокую производительность процесса и качество готовых изделий. При этом сам процесс резки полностью автоматизирован, им несложно управлять, следовательно, она подходит для изготовления деталей со сложным контуром – как плоских, так и объёмных.

В технологических установках для лазерной резки металла используются волоконные, твердотельные и газовые (углекислотные) лазеры, которые могут работать и в непрерывном и в импульсном режимах подачи излучения. Тем не менее, несмотря на растущую популярность этого способа обработки, широкое распространение он пока что не получил – не в последнюю очередь из-за высокой стоимости лазерных установок.

Особенности лазерной резки

К неоспоримым достоинствам лазерной резки следует отнести:

Недостатки лазерной резки

Впрочем, есть у лазерной резки и ряд недостатков:

Преимущества гидроабразивной резки над лазерной резкой

Гидроабразивная резка – это самый яркий и современный конкурент лазера в деле обработки материалов. Как и лазерная, гидроабразивная обработка универсальна и может применяться не только для резки металла, но и других материалов, как мягких, так и высокопрочных. Но явным преимуществом гидроабразивной обработки является её широкий диапазон толщины обрабатываемого материала. Гидроабразивная установка великолепно справляется как с ультратонкими листками толщиной в 0,1мм, так и с 300-миллиметровым, а то и более толстым, массивом. Получаемая при этом поверхность изделия идеально гладкая и дополнительной обработки не требует.

Благодаря отсутствию термического воздействия на обрабатываемый материал (незначительный нагрев возможен лишь при работе с водно-абразивной смесью, за счёт трения абразива о материал. В щадящем режиме, при работе только водой, нагрев не происходит) отсутствует и вероятность появления грата и окислов на поверхности изделия. Производительность лазерной и гидроабразивной установки следует сравнивать, отталкиваясь от толщины и природы исходного материала – так, при обработке листов металла толщиной менее 6мм, более производительным показал себя лазер. Но при резке более толстых листов, при обработке неметаллов лидерство по производительности прочно удерживает гидроабразивная установка.

Специалисты компании ТТМ предлагают вам широчайший спектр услуг по обработке изделий из металлов, различных сплавов, стекла, зеркал, камня – натурального и искусственного, полимеров и пластических масс. Мы располагаем самым современным импортным оборудованием высочайшей точности, которое позволяет нам получать изделия с любой, даже самой сложной геометрией, в том числе трёхмерные, с идеально ровной поверхностью реза, не требующей дальнейшей механической обработки.

Компания ТТМ гарантирует своим клиентам своевременное и качественное выполнение заказов любой сложности!

Расчет стоимости

* Стоимость зависит от материала, толщины материала, качества резки и сложности изделия. Для определения точной стоимости необходимо предоставить чертежи изделия в электронном виде (в форматах AutoCAD (любая версия) *.dgw / *.dxf, CorelDRAW (любая версия) *.cdr).

Минимальная стоимость заказа составляет 3000 рублей.

Пожалуйста, свяжитесь с нами любым удобным способом:

по телефону: +7 (996) 130-71-64

по e-mail: ural@ttm66.ru

оформите заявку на нашем сайте, прикрепив свои чертежи и схемы.

Сравнение лазерной резки с плазменной и гидроабразивной

Каждый из способов раскроя листового материала имеет свои плюсы и минусы. В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Технология резки

Технология лазерной резки. Лазерная резка выполняется при помощи сфокусированного луча лазера. В проектируемых местах реза луч лазера нагревает материал до температуры плавления (разрушения), одновременно струей газа убирая расплавленный материал.

Правильная термическая обработка с помощью лазерной резки исключает любые дополнительные механические воздействия на материал. Появление кромок или нагара возможно в случаях неверно подобранной программы для резки, сложного химического состава материала, либо сильно загрязненного материала, например, проржавевшего металла. Нагар также может появляться в случаях, когда диаметр обрабатываемых отверстий меньше толщины материала.

Технология плазменной резки заключается в формировании струи плазмы. Между электродом и соплом зажигается электрическая дуга, в сопло подается газ, который при взаимодействии с электрической дугой нагревается до температуры 5 000 – 30 000 градусов и превращается в плазменную струю.

Технология гидроабразивной резки основывается на обработке материала водяной струей, подаваемой в режущую головку станка под сверхвысоким давлением. Принцип резки заключается в герметизированной воде, смешанной с абразивным материалом (кварцевым и гранатовым песком, зернами карбида кремния, корунда, частицами силикатного шлака), которая под высоким давлением выбрасывается из узкого сопла аппарата.

Гидроабразивная резка является единственной, при которой исключаются пригорание и оплавление материала в области разреза, а также деформация заготовки, так как ее технология предусматривает использование воды, при которой отсутствует термическое воздействие на материал.

Качество реза и цена

В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Лазерная резка идеально подходит для широкого спектра материалов (черная сталь, нержавеющая сталь, оцинкованная сталь, титан, дерево, пластик, резина, пр.). Оптимальные толщины, при которых лазерная резка справляется со своей задачей – до 20 мм (сталь). Точность лазерных установок достигают 0,02-0,05 мм, что позволяет ей вырезать сложные по конфигурации фигуры и обеспечивает высокую точность углов.

Цена лазерной резки при этом ниже плазменной и гидроабразивной резки, особенно ощутима ценовая разница при обработке материалов до 10 мм – у лазерного раскроя значительно выше скорость обработки и меньше стоимость расходных материалов, что в целом снижает себестоимость работы.

Плазменная резка не менее прекрасно справляется практически с тем же спектром материалов, что и лазерная резка, за исключением тех, что не проводят ток. Также следует учитывать, что при резке тонких материалов из-за высокой температуры в зоне резания может возникнуть коробление контуров заготовок, в связи с чем для тонких материалов плазменная резка является нецелесообразной.

Цена плазменной резки немного выше, чем лазерная резка, что обуславливается менее износостойкими расходными материалами. При сравнении стоимости самих установок лазерной и плазменной резки однозначно можно сказать, что станки плазменной резки дешевле, однако дальнейшее их обслуживание дороже лазерных установок. Тем не менее, плазменная резка обладает более широким диапазоном толщин металлов, нежели лазерная резка, поэтому при толщинах более 20 мм плазменная резка по цене и производительности несомненно будет лидировать, так как себестоимость следующей альтернативны при обработке толстых материалов – гидроабразивная резка – еще более дорогая за счет относительно высокой стоимости установки, ее обслуживания и расходных материалов.

Гидроабразивная резка является альтернативой лазерной и плазменной резки, и в некоторых случаях – единственно возможной. Данный способ отлично справляется со сложными контурами с точностью до 0,025-0,1 мм. Гидроабразивная резка одинаково хорошо справляется с обработкой материала маленьких и больших толщин, однако скорость работы, стоимость и частота замены расходных материалов проигрывают лазеру и плазме.

Цена гидроабразивной резки для тонких материалов значительно уступает лазерной резке, при этом плазменная резка для тонких материалов не подходит. При обработке материалов толщиной свыше 20 мм (сталь) по качеству гидроабразивной резке не уступает плазменная резка, однако ее себестоимость и цена самой услуги гидроабразивной резки будет выше в связи с более высокой потребностью в комплектующих и расходных материалах.

Подводя итоги сравнения, выделим основные параметры рассматриваемых методов резки

Заключение

Лазерная резка является лидером в обработке тонких и средних толщин, при этом ее ограничение – отражающие луч материалы (к ним могут относиться цветные металлы определенных сплавов). Лазер гарантирует высокое качество и высокую производительность при достаточно низких ценах.

Плазменная резка отлично подходит для работы со средними и толстыми толщинами, но ограничивается токопроводящими материалами и не подходит для тонких толщин. Плазма обладает средней производительностью, но приемлемыми ценами и хорошим качеством реза с наличием небольшой конусности.

Гидроабразивная резка великолепно справится с любым твердым материалом, однако при обработке тонких материалов она проигрывает лазерной резке в скорости и цене, а при обработке толстых материалов проигрывает в цене плазменной резке, но компенсирует это высоким качеством реза с отсутствуем деформации материала.

ЧИТАЙТЕ ТАКЖЕ

Обзор и сравнение CO2- и волоконных лазеров

На сегодняшний день на рынке доступны разные виды лазерных систем, которые отличаются друг от друга в первую очередь встроенными лазерными излучателями. В основном речь идет о газовых CO₂-лазерах, волоконных лазерах и ванадатах, однако я хочу рассмотреть только CO₂- и волоконные системы. Каждый из рассматриваемых видов лазера имеет свои определенные преимущества и недостатки, а также применяется для обработки определённых материалов. Для начала сделаем своего рода обзор на каждый вид лазерной системы в отдельности, после чего сделаем сравнительную характеристику на эти 2 вида. Поскольку технология CO₂-лазеров появились первой, то с неё и начнем.

Полимерное (порошковое) покрытие – что это, оборудование и этапы окраски

Порошковая покраска – это метод получения высоко защитного полимерного покрытия с декоративными свойствами. Иными словами, порошковая покраска не только позволяет преобразить эстетически вид продукции, но и позволяет продлить службу того или иного товара, за счёт более длительной защиты материала от коррозии.

Технология процесса полимерного покрытия

Порошковая покраска (полимерное покрытие) алюминия, нержавеющей и оцинкованной стали осуществляется с целью декорирования и антикоррозийной защиты. Кто-то может удивиться, для чего красить данные виды металлов, ведь у них уже есть антикоррозийные свойства, однако, несмотря на это порошковое покрытие замечательно продливает срок жизни данных материалов под суровыми условиями эксплуатации, таких, как попадание прямых солнечных лучей, влаги, температурных перепадов и агрессивных химикатов.

Виды резки металла

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения.

Виды проволокогибочного ЧПУ оборудования

Обзор наиболее часто используемых видов гибки проволоки на ЧПУ оборудовании: гибка одноконсольным, двухконсольным и 3D оборудованием.

Что лучше: черняга, оцинковка или нержавейка?

Любой производитель рано или поздно сталкивается с выбором материала, оптимально подходящим под его требования и бюджет. В данной статье мы рассмотрим принципиальные отличия черной, оцинкованной и нержавеющей стали, их коррозийную стойкость (наиболее часто задаваемый вопрос) и дадим ориентировочную стоимость каждого вида металла.

Изготовление изделий из проволоки

Когда слышишь про изделия из проволоки, то на ум приходят обычные крючки, фиксаторы, вешалки и какие-либо другие готовые изделия. Однако, перечень изделий гораздо шире, зачастую мы даже не задумываемся из чего, то или иное изделие состоит.

Выделим основные направления, с которыми сталкивается наша компания при производстве проволочных изделий:

• Изготовление расходников для порошковой покраски;

• Изготовление комплектующих для Pos-материалов;

• Изготовление всевозможных комплектующих для готовых изделий;

• Изготовление товаров бытовых и эстетических нужд;

• Изготовление изделий строительных целей.

МЕТОДЫ ПРАВКИ (ВЫПРЯМЛЕНИЯ) ПРОВОЛОКИ

Как правило при крупносерийном производстве, используют проволочные бухты различного тоннажа, от 100 кг и до 1 т, делается это для создания беспрерывного производства. Поэтому зачастую, гибочное ЧПУ оборудование уже включает в себя какую-либо технологию правки проволоки. Правка проволоки представляет собой операцию по выравниванию металлического прута (проволоки, арматуры). Существуют различные методы выпрямления проволоки из бухт, наиболее востребованными являются такие технологии как: