Лазерная сварка что это

Лазерная сварка металла

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

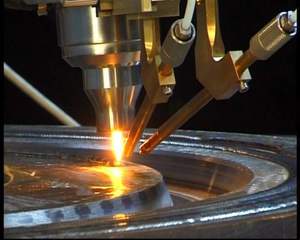

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

Весьма важная область применения лазерной сварки — оборонная промышленность.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

Минусы, как и у любой действующей технологии, также присутствуют:

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Гибридные установки

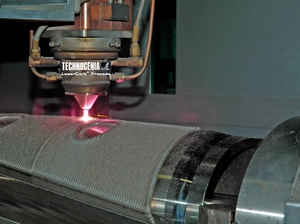

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Как это сделано: лазерная сварка

Лазерная сварка применяется в промышленности уже более полувека. Обосновать в теории возможность концентрации светового потока для достижения в точке фокуса высочайшей температуры удалось советским физикам Н. Г. Басову и А. М. Прохорову, за что они были удостоены Нобелевской премии.

Ученым по всему миру удалось быстро построить работающие устройства, позволявшие благодаря достижению в малой точке очень высокой температуры соединять различные металлы, при этом повреждая их лишь незначительно (по сравнению с электродуговой или газовой сваркой). Лазерная сварка позволяет выполнять микроскопические сварные швы даже на драгоценных металлах.

Электричество — свет — тепло

Основные элементы лазера — это генератор накачки и активная среда. Генератор создает мощное излучение, передающее энергию в активную среду. По типу используемой активной среды различают твердотельные, газовые и диодные лазеры.

Первые лазеры 60-х годов прошлого века использовали натуральные рубины для создания лазерного луча. При облучении ионы хрома, входящие в состав рубина, переходят в возбужденное состояние и отдают запасенную энергию в виде света. Это световое излучение ионов хрома, отражаясь от зеркальных торцов рубинового кристалла, циркулирует параллельно оптической оси, возбуждая все новые ионы. Лавинообразный процесс приводит к созданию мощного светового потока, который излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки, что создает в точке фокуса температуру в миллионы градусов Цельсия.

Такие твердотельные лазеры дороги и обладают низким КПД, поэтому уже в 70-х появились СО2-лазеры, в которых в качестве активной среды используется смесь газов. Наполненная газом трубка ограничивается с двух сторон строго параллельными зеркалами — непрозрачным и полупрозрачным. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере.

На сегодня наиболее дешевыми и распространенными являются диодные лазеры, в которых диод может выполнять роль как активной среды, так и генератора накачки.

Благодаря малому размеру полупроводников и их низкому энергопотреблению удалось сделать маломощные лазеры компактными и приспособить для многих нужд.

Сварка — только плюсы

Сварка различных металлов является одним из важнейших применений лазера сегодня. По сравнению с традиционными методами, лазерная сварка обладает рядом неоспоримых преимуществ.

• Управление лазерным потоком с помощью системы зеркал и отражателей позволяет достигать труднодоступных мест и участков, что важно при потоковом производстве.

• Сварка лазером обеспечивает глубокий, почти сквозной провар, но не оставляет наплывов с обратной стороны.

• Узкое воздействие света не позволяет перегреваться всей поверхности изделия. Это сохраняет целостность его форм и ровность линий, что находит свое применение в автомобильной промышленности.

• Использование лазера позволяет соединять такие тонкие элементы, которые неподвластны аргоновой сварке, что применяется в микроэлектронике.

• Безопасность при ведении работ за счет отсутствия широкой зоны распространения тепла позволяет вести некоторые операции по сварке даже без защитных перчаток.

• Лазерные сварные соединения, как правило, выдерживают статический изгиб на 180°, а при испытании на растяжение и ударный изгиб детали разрушаются по основному металлу, поскольку из-за высокой скорости лазерной сварки сам шов имеет чрезвычайно плотную структуру и высокую прочность.

Лазерная сварка уже прочно обосновалась в автопроме. С ее помощью соединяют элементы кузовов, детали многих узлов и агрегатов.

Лазерная сварка используется там, где традиционные методы пасуют. Чтобы соединить сверхтонкий иридиевый наконечник свечи зажигания DENSO с телом электрода, используют именно этот метод — это особая запатентованная DENSO технология 360-градусной лазерной сварки. Она позволяет создать сверхпрочный сварной шов, при этом не повреждая и не оплавляя миниатюрный наконечник.

Лазерная сварка используется при создании управляющих микросхем во многих датчиках DENSO. Особенно там, где требуется высокая прочность и виброустойчивость, например в датчиках EGTS (температуры выхлопных газов).

По мере удешевления самих лазерных установок лазерная сварка все больше начинает преобладать над аргоновой, стремительно вытесняя все традиционные методы. Все большее количество изделий DENSO изготавливается с помощью этой высокоточной технологии. Найти запчасти, прочность которых гарантирована лазерной сваркой, можно в нашем электронном каталоге.

Особенности технологии лазерной сварки

Лазерная сварка – один из современных методов, позволяющих соединять и разрезать металлические детали.

Ее работа основывается на использовании сфокусированного лазерного луча, благодаря чему появляется возможность выполнения швов на очень тонком металле.

Технология лазерной сварки

Соединение деталей из нержавейки с легкостью осуществляется аргоновой сваркой или полуавтоматами. Однако в задачах формирования швов на достаточно тонком металле отмеченные методы оказываются малоэффективными. Высокая температура, возникающая в аргоновой сварке, способна попросту расплавить изделие или же деформировать его.

В данном случае наиболее эффективной является лазерная сварка металлов. С ее помощью удается сформировать тонкий шов, а дефекты, связанные с действием температуры, будут минимальны.

Итак, каков же принцип работы и в чем преимущества лазерной технологии?

Суть метода заключается в расплавлении тонких кромок металла с помощью лазера. Он формируется посредством испускания фотонов атомами. Такое явление называется индуцированным излучением.

Полученный световой поток позволяет плавить кромки материала и соединять их между собой. Кроме того свечение можно подавать в зону сварки импульсно с высокой энергией или же постоянно с меньшей силой воздействия.

Фокусировка излучения осуществляется с использованием специальной оптики. Сварочные работы по этой технологии можно проводить как с применением присадочного материала, так и без него.

В гибридных версиях сварки присадочная проволока может также создавать дугу, расплавляющую ее кончик. Световой пучок, в свою очередь, будет укладывать расплавленный присадочный материал в шов.

Обычно сварочную ванну защищают инертным газом. В этих целях применяется гелий или аргон. Однако тут есть и некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению. В результате луч может экранироваться и преломляться.

Избежать подобной ситуации позволяет гелий. Газ принудительно поступает к сварному соединению, снижая испарение металла.

Данная технология нашла широкое применение в различных отраслях промышленности и производства. Она используется для соединения изделий из алюминия, титана, меди лазером. Сфокусированный луч позволяет расплавлять кромки деталей толщиной от 0,1 мм до 10 мм.

Благодаря возможности формирования тонких аккуратных швов эта технология получила широкое распространение в ремонте ювелирных изделий и оправ очков. В этих целях используются специальные малогабаритные настольные установки.

Место воздействия пучка в оборудовании отмечено точкой, под которую мастер подносит соединяемые детали и включает прибор. В результате происходит точечная сварка.

В промышленных целях метод используется в соединении различных деталей машин и коррозионно-устойчивых труб. Для отмеченных задач делают специальные большие приборы, которые монтируются на кронштейнах.

В случае необходимости создания шва на круглых изделиях, они вращаются с помощью специального оборудования во время сварки.

Данная технология сварки имеет ряд преимуществ. Благодаря им она выделяется на фоне других методов.

К основным достоинствам следует отнести следующие:

К недостаткам метода следует отнести его высокую стоимость. В связи с этим данная технология оказывается наиболее эффективной на производстве, где она достаточно быстро окупается.

Оборудование для проведения лазерной сварки

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Аппараты с элементами на основе газовой среды

Газовое оборудование лазерной сварки более мощное по сравнению с твердотельными аналогами. Такие установки работают с использованием высоковольтных источников. Поддерживаются оба типа режимов источников: импульсный и постоянный.

Ручной лазерный аппарат подобного типа характеризуется более длинными волнами, а также высокой рабочей мощностью. Самыми распространенными являются газодинамические приборы. В качестве активной среды тут используются газы, температура которых может достигать трех тысяч градусов.

Мощность газовых установок позволяет сваривать металлические листы толщиной до двадцати миллиметров. Стоит отметить, что в этом случае также формируются аккуратные качественные швы, а за счет локализации термического воздействия изделия не деформируются после сварки.

После многократных отражений от торцевых зеркал когерентный луч проходит через оптическую систему и облучает рабочую область.

Особенности сварки лазером тонкостенных металлов

Основное преимущество лазерной сварки – ее разнообразие. Каждому виду работы можно подобрать соответствующее оборудование. В зависимости от типа поставленных задач и материалов, которые предстоит сваривать, можно подобрать наиболее оптимальные устройства.

Так, например, соединение деталей маленькой и большой толщины необходимо осуществлять разными установками. Как уже было отмечено выше, в одном случае лучше воспользоваться твердотельным лазером, а в другом – аппаратами на основе газа.

Особенно эффективной данная технология оказывается в сварке тонкостенных металлов. Использование других методов влечет за собой ряд рисков, связанных с прожиганием материала, а также с появлением различных термических дефектов.

Лазерная сварка позволяет избежать указанных проблем, однако для этого необходимо точно контролировать мощность излучения, скорость движения луча, а также фокусировку рабочего пятна.

Соединение тонкостенных деталей осуществляют на минимальной мощности. Если сваривание проводится в импульсном режиме, тогда повышают скважность импульса и сокращают его длительность. А в непрерывном режиме скорость движения лазера повышают.

Если установка не позволяет понизить мощность до необходимого уровня, тогда луч следует расфокусировать. Это уменьшит производительность сваривания, зато исключит вероятность прожигания изделия.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Конечно, стоимость подобных установок остается достаточно высокой. Тем не менее покупка данного прибора, несомненно, быстро окупится. Особенно, если речь идет о большом объеме работ.

Лазерная сварка металла – уникальная технология, позволяющая соединять тонкие материалы, нержавеющие и титановые сплавы. Главной особенностью данной технологии является формирование качественного, аккуратного шва без каких-либо дефектов, связанных с деформациями деталей.

Благодаря указанным преимуществам такой тип сварки получил широкое распространение на различных производствах.

Лазерная сварка металлов и ее особенности

Сферы применения лазерной сварки металлов

Итак, сферы применения таковы:

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

Но имеет технология и свои недостатки:

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

Ручная лазерная сварка проводится с применением таких аппаратов:

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.