Лимонная расточка что это

Конструкции и материалы подшипников скольжения

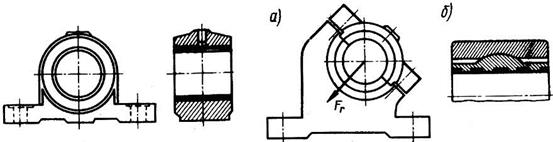

Корпус и вкладыш могут быть неразъемными (рис.5.5) или разъемными (рис.5.6).

Рис.5.5 Подшипник неразъемный Рис.5.6 Подшипник скольжения разъемный

Разъемный подшипник позволяет укладывать вал и ремонтировать подшипник заменой вкладыша при его износе. Разъем вкладыша рекомендуют выполнять перпендикулярно нагрузке Fr или близко к этому положению (рис.5.6,а). При этом не нарушается непрерывность несущего масляного слоя.

Неразъемные подшипники дешевле. Вкладыши в этих подшипниках обычно запрессовывают в корпус.

При больших деформациях вала или неточности монтажа применяют самоустанавливающиеся подшипники (рис.5.4,б). Сферическая поверхность подшипников позволяет им поворачиваться в направлении оси вала.

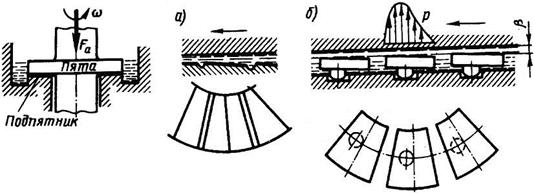

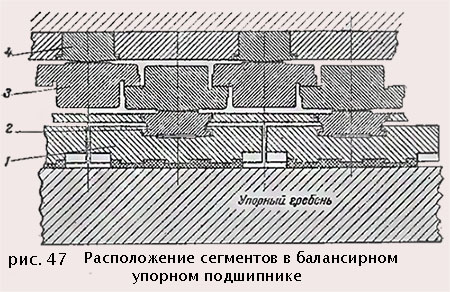

В подпятниках жидкостного трения создают условия для образования клинового зазора выполнением клиновых смазочных канавок в форме сегмента (рис.5.4,а) или подпятника с качающимися сегментами (рис. 5.7,б). расположенных по окружности. Опорой сегмента служит сфера, смещенная с оси симметрии сегмента так, чтобы он находился в равновесии при неравномерном давлении масла в зазоре. Когда пята неподвижна, сегмент с ней полностью соприкасается. При вращении пяты под сегмент затягивается масло, и он отклоняется на некоторый угол β, который увеличивается по мере увеличения частоты вращения. Этим достигается автоматическая регулировка клинового зазора, способствующая сохранению режима жидкостного трения.

Рис.5.7 Схема создания в подпятниках условия для образования клинового зазора

Гидростатические подшипники применяют для тихоходных тяжелых валов, где режим гидродинамического трения обеспечить не удается. В этих подшипниках несущий масляный слой образуют путем подвода масла под цапфу от насоса. Давление насоса подбирают таким, чтобы цапфа всплывала в масле. Гидростатические подшипники применяют для центровки валов в прецизионных машинах и уменьшения износа тяжелонагруженных подшипников в периоды разгона до гидродинамического режима смазки.

Подшипниковые материалы. Материалы вкладышей делят на три группы: металлические материалы, металлокерамические и неметаллические.

Металлические материалы. Сплавы на основе олова или свинца с добавлением сурьмы, меди, называемые баббитами. Баббит лучший материал для подшипников скольжения. Вкладыши хорошо прирабатываются, не окисляет масло, мало изнашивают вал, стойки против заедания.

Отрицательные свойства баббита: невысокое сопротивление усталости, низкая температура плавления (до 110° С), хрупкость и высокая стоимость. Вкладыш изготовляют из бронзы, стали или алюминия. Баббитом заливают рабочую поверхность вкладышей на толщину 1. 10 мм.

Хорошими антифрикционными свойствами обладают бронзы и латуни, алюминиевые и цинковые сплавы. Бронзы оловянные, свинцовые, кремниевые, алюминиевые обладают высокими механическими характеристиками, но плохо прирабатываются и способствуют окислению масла. Бронзы применяют в крупносерийном и массовом производстве.

Валы и оси стальные, реже из высокопрочного чугуна, например, коленчатый вал двигателя. Цапфы имеют высокую твердость и шлифованную или полированную поверхность, чтобы выдержать несколько замен более дешевых, чем вал вкладышей. В паре с закаленной цапфой при наличии хорошей смазки применяют антифрикционные чугуны. Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатываются хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Для повышения прочности подшипников при переменных и ударных нагрузках, применяют биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, серебра, сплава алюминия. Биметаллические подшипники обладают высокой нагрузочной способностью.

Неметаллические материалы. В качестве вкладышей применяют пластмассы, резину, графитовые материалы и прессованную древесину. Текстолит, ДСП и прессованную древесину используют в подшипниках для тяжелого машиностроения.

Полимерные самосмазывающие материалы на основе полиамидов, полиацетилена, политетрафторэтилена и различных смол используют для подшипников, работающих в температурном диапазоне –200…+280ºC при значительных скоростях скольжения.

Фторопласты обладают хорошими антифрикционными свойствами, химической инертностью, но высоким коэффициентом линейного расширения и низким коэффициентом теплопроводности. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы. Хорошо зарекомендовали себя пластмассы типа капрона и др. Тонкий слой этих пластмасс наносят на рабочую поверхность металлического вкладыша. Как показывают исследования, такие вкладыши менее чувствительны к нарушению смазки и выдерживают значительные нагрузки.

Подшипники с резиновыми вкладышами хорошо работают с водяной смазкой.

В экстремальных условиях используют графитовые вкладыши, которые обладают низким коэффициентом трения (f=0,04…0,05) в температурном диапазоне от –200 до +1000ºC, хорошей теплопроводностью и коррозионной стойкостью. Применяют в подшипниках с газовой смазкой где они могут работать без смазочного материала в периоды пусков и остановок.

Металлокерамические материалы. Пористые бронзографитовые и железографитовые материалы, получаемые методом порошковой металлургии, применяют в условиях, где невозможно обеспечить надежную жидкостную смазку. Преимуществом таких вкладышей является высокая пористость. Поры занимают до 20. 30% объема вкладыша и используются как маслопроводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода масла. Пополнение масла производится периодической пропиткой или погружением вкладыша в масляный резервуар, образованный в корпусе подшипника. Расход масла при этом уменьшается до 10 раз. При небольших давлениях и скоростях эти материалы способны достаточно долго работать без внешнего подвода смазочного материала.

Критерии работоспособности подшипников. Работа подшипника сопровождается износом вкладыша и цапфы. Интенсивность износа, определяет долговечность подшипника. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике и выплавление вкладыша. Перегрев подшипника основная причина его разрушения. При граничной смазке трение и износ определяется свойствами поверхностей и свойствами смазочного материала. При полужидкостной смазке частично осуществляется жидкостная смазка.

При работе подшипника с малыми эксцентриситетами движение вала может быть неустойчивым. Из-за формы эпюры давления вал смещается не по линии действия радиальной нагрузки, а под углом к ней. С уменьшением эксцентриситета угол φα возрастает, а жесткость масляного слоя уменьшается из-за уменьшения клиновидности зазора. Малые изменения нагрузки приводят к большим перемещениям вала, которые легко переходят в вихревые движения. При наличии неуравновешенной центробежной силы круговые движения центра вала превращаются в спиральные с возрастающим радиусом, что приводит к ударам вала о вкладыш и разрушению подшипника. При работе с большими эксцентриситетами

| Рис.5.9Схемы конструкций виброустойчивых подшипников: а-«лимонная» форма расточек вкладышей; б— сборка со взаимным смещением вкладышей |

Основной расчет подшипников скольжения – это расчет минимальной толщины масляного слоя, который при установившемся режиме работы должен обеспечивать жидкостную смазку. Тепловые расчеты производят для определения рабочих температур подшипника, которые не должны превышать предельного значения, допускаемого для данного материала подшипника и сорта масла. В ряде случаев проверяют подшипник на виброустойчивость путем решения дифференциальных уравнений гидродинамики.

Вкладыш чижова в.ф.для подшипника скольжения с лимонной расточкой

Изобретение относится к машиностроению и может найти применение в подшипниках скольжения турбореагентов и мощных электродвигателей. Целью изобретения является увеличение несушей способности и уменьшение расхода смазки. Рабочая поверхность верхнего полувкладыша выполнена из двух размешенных в кармане частей с овальным контуром, одна из которых выполнена в виде самоустанавливаюш,ейся подпружиненной полушки. В нижнем полувкладыше опорная рабочая поверхность выполнена с овальными входной и выходными кромками. Каналы подвода смазки при выходе на рабочие поверхности выполнены перекрешиваюш,имися и тангенциально к рабочим поверхностям. Изобретение позволяет предотвратить нагрев смазки вне масляных несуш,их клиньев, уменьшить энергозатраты, расход смазки, увеличить несушую способность. 2 ил. со со ел Oi 05

РЕСПУБЛИК (5D 4 F 16 С 33/10

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3871136/25-27 (22) 01.02.85 (46) 15.09.87. Бюл. № 34 (71) Всесоюзный научно-исследовательский институт электромашиностроения (72) В. Ф. Чижов (53) 621.822.5 (088.8) (56) Чернавский С. А. Подшипники скольжения. M.: Машгиз, 1963, с. 194, ст. 73. (54) ВКЛАДЫШ ЧИЖОВА В. Ф. ДЛЯ

ПОДШИПНИКА СКОЛЬЖЕНИЯ С ЛИМОННОЙ РАСТОЧКОЙ (57) Изобретение относится к машиностроению и может найти применение в подшипниках скольжения турбореагентов и мощных электродвигателей. Целью изобретения яв„„SU„„1337566 Д 4 ляется увеличение несущей способности и уменьшение расхода см азки. Рабочая поверхность верхнего полувкладыша выполнена из двух размещенных в кармане частей с овальным контуром, одна из которых выполнена в виде самоустанавливающейся подпружиненной подушки. В нижнем полувкладыше опорная рабочая поверхность выполнена с овальными входной и выходными кромками. Каналы подвода смазки при выходе на рабочие поверхности выполнены перекрещивающимися и тангенциально к рабочим поверхностям. Изобретение позволяет предотвратить нагрев смазки вне масляных несущих клиньев, уменьшить энергозатраты, расход смазки, увеличить несущую способность. 2 ил.

Изобретение относится к м ашиностроению и может найти применение в подшипниках скольжения турбоагрегатов, мощных электродви гателей, а также в маши пах одностороннего вращения.

Целью изобретения является увеличение несущей способности и уменьшение расхода смазки.

Н а фи г. 1 I I 0 K33 3 I f вкладыш ) юд п)и и н и к ы в диаметральной плоскости, разрез; на фиг. 2 развертка вкладыша.

I(к;1()» аны 12 закреплена с fl()lvlo)I)b)o рес(«pI> l поверхности 15. На передней части е(> ll«ll. pxll«cTH размещены устья канал«в

Большая дуговая дистанция между нижней и боковой передней опорными поверхностями обес)ц.чивает оптимальный сброс нагретой смазки и охлаждение поверхности вала при нужде.

Подшипник функционирует следующим образом.

KHненной )юдушки с соответствую)цим увеличениеxl ниброустойчивости вкладыша

lI llpH отсу гствии заклинивания. Нижняя

«II«pl)351 повер.,к>сть воспринимает нагрузк;, например, равнув 110 р вертикальной н;>грузки оТ выла, боковая входная опорная

)юверхносп воспринимает нагрузку 10-16(> на4Q грузки от вала.

Таким образом. использование предла»;((мого вклад I)113 обеспечивает предотврангс ие турбули )ации и нагрева сх)ызки вне мы;ляных несущих кл )ньен, увеличение дины м пческой связи вибрирующего вала с

HK,)Яды)пем и Kopff)cîi) подшипника с со«тветствую)цим умеflbl))eíHåxl разм аха вибрации вала, «пимизыцив эпюр давления

13 х)ысlHI)oxf несущем клине посредством минимизации величины Ilло)цади Ko;Ihf)е)юй,юверхности объема смызки с понижен)юй тем )ератур«й, полное использование ны) нетыемой рабочей смазки в мас I5)IIB)x

1)есуllIHx клиньях, проталкивание смазки в масляные несущие клиш я, улучшенное охлаж:Ieние поверхности вала в промежутках

5 между опорными повер ностями с четырехно.)ушечным )юдшипником скольжения, нрактичесое сохранение эк Изобретение относится к области машиностроения и может быть применено для автономной жидкостной смазки низкооборотньгх вращающихся элементов с горизонтальной осью вращения, например муфт свободного хода, подшипниковых узлов с неподвижной цапфой

Подшипники турбогенераторов

К подшипникам турбогенератора предъявляются очень высокие требования в смысле надежности и долговечности их работы, малых потерь на трение и возможной точности установки. Срабатывание подшипника может привести к серьезной аварии (особенно у реактивных турбин), а неточность установки вызывает вибрацию турбины.

Исследования условий работы подшипников привели к следующим выводам:

Во время нормальной работы между шейкой вала и вкладышем всегда должен быть зазор, заполненный слоем масла, исключающий возможность соприкосновения металла с металлом.

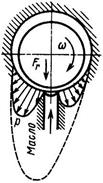

Это условие лучше всего осуществляется, если между шейкой вала и вкладышем есть зазор, суживающийся в направлении вращения вала (клиновидный зазор); наиболее узкое место зазора должно быть внизу шейки недалеко от места, где давление на вкладыш достигает самой большой величины. При такой форме зазора масло захватывается шейкой и загоняется в узкую часть зазора, где давление масла получается повышенным.

Причину этого нетрудно понять из следующего рассуждения.

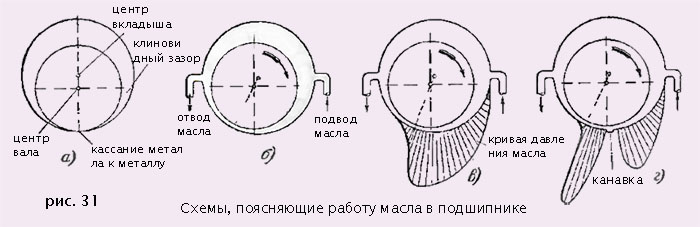

Допустим, что диаметр расточки вкладыша несколько больше диаметра шейки вала. Тогда в спокойном состоянии шейка вала займет во вкладыше положение, схематически изображенное на (рис. 31а), причем шейка вала будет соприкасаться с внутренней поверхностью (баббитовой заливкой) нижней части вкладыша. Даже если мы введем во вкладыш масло, то этот металлический контакт сохраниться, так как масло будет выдавлено в том месте, где давление шейки на вкладыш достигает наибольшей величины.

С того момента как вал начнет вращаться, картина измениться. Вначале вал начнет как бы накатываться на вкладыш, двигаясь вправо. Когда усилие станет недостаточным для дальнейшего приподнимания вала при накатывании его на вкладыш, вал начнет вращаться относительно вкладыша, скользя по правой нижней его части. Благодаря своей вязкости масло будет налипать на шейку и увлекаться ею в зазор между вкладышем и шейкой.

Зазор тоже будет суживаться книзу, а давление масла в нем возрастать, причем максимальной величины оно достигнет перед самой узкой частью зазора. Вследствие разности давления масла в разных точках зазора вал всплывает на масляном слое, переместиться влево и займет положение, показанное на (рис. 31б). Толщина масляного слоя будет тем больше, чем выше число оборотов вала и вязкость масла.

Если просверлить в различных точках вкладыша отверстия и, присоединив к ним манометры, измерить давление масла в этих точках, то, откладывая в радиальных направлениях отрезки, соответствующие в определенном масштабе (например, 1 ата= 1 мм) величинам давлений в этих точках, мы получим кривую, подобную изображенной на (рис. 31в). Как видно из этой кривой, давление в клиновидном зазоре постепенно возрастает по мере его сужения, но достигает наибольшей величины (до 10-30 ати) не в самом узком месте зазора, а несколько ранее, и в расширяющейся части зазора становится близким атмосферному давлению.

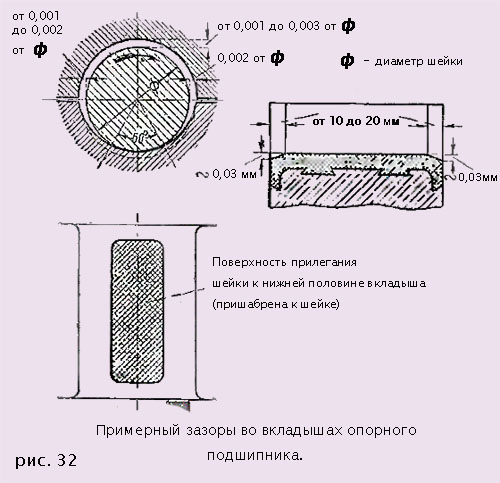

Различают два типа расточки вкладышей опорных подшипников: цилиндрическая расточка и овальная («лимонная») расточка.

Точная величина зазоров в подшипник должна быть указана заводом изготовителем турбины, но ориентировочно можно пользоваться данными, приведенными выше или указанными на (рис. 32).

Это обстоятельство нетрудно уяснить себе из (рис. 31г), где изображена примерная кривая давлений масла во вкладыше с канавкой в нижней части. В этом случае давление возрастает нормальным образом в направлении вращения до канавки. В канавке, если она доведена до краев вкладыша, давление падает примерно до атмосферного. В соответствии с этим шейка вала устанавливается ниже, чем на (рис. 31в), что вызывает уменьшение зазора слева от канавки, где давление вновь возрастает. Минимальный зазор между шейкой и вкладышем будет в этом случае меньше, чем при отсутствии канавки, а следовательно, масляный слой будет тоньше. Такой подшипник будет менее надежен в работе, так как появиться опасность нарушения непрерывности маслянного слоя, например, при вибрациях вала.

Смазывающие свойства масла ухудшаются при его нагревании; предельной безопасной температурой масла в подшипниках нужно считать 70 о С, так как при температурах выше 70 о С начинается интенсивное окисление масла. С другой стороны, и слишком низкая температура, увеличивая вязкость масла, неблагоприятно отражается на работе подшипников.

Температура масла, поступающего на подшипники, не должна быть ниже 35 о С и выше 45 о С.

При выполнении указанных условий, правильной установке подшипников и хорошем качестве масла изнашивание вкладышей совершенно ничтожно; после непрерывной многолетней работы турбогенератора часто сохраняются легкие следы резца на вкладыше, оставшиеся при его первоначальной расточке.

Подшипники турбогенератора можно разделить на две основные группы:

Опорные подшипники.

Опорные подшипники могут быть жесткими (цилиндрическими) и самоустанавливающимися (с шаровой опорой).

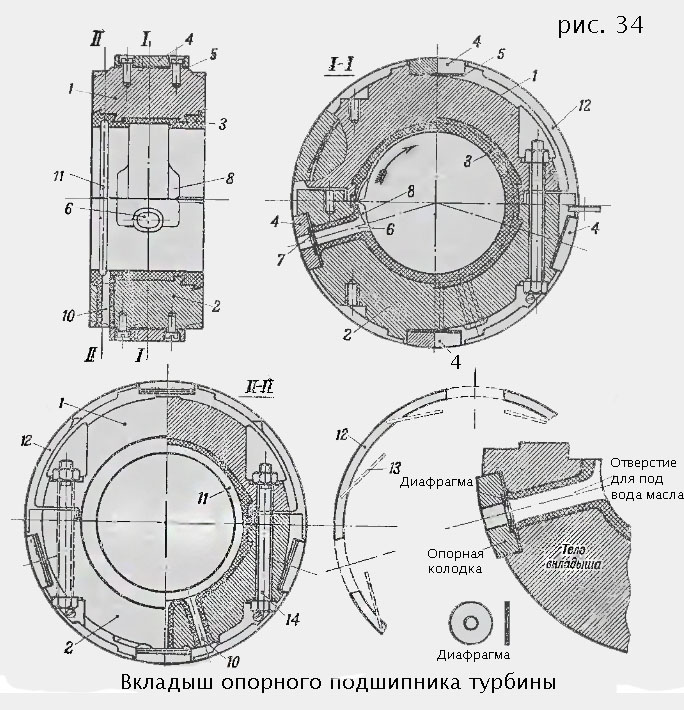

Жесткий опорный подшипник состоит из вкладыша (рис. 33), крышки и стойки (стула), отлитой заодно с корпусом турбины или же прикрепленной болтами к корпусу или фундаментной плите.

Вкладыши отливают из стали или высококачественного чугуна и с внутренней стороны заливают баббитом. У нас принят баббит марки Б-83 следующего состава:

| Олово | Сурьма | Медь | Свинец |

| 83% | 11% | 6% | — |

Общее количество примесей в баббите Б-83 не должно превышать 0,55%, свинца может быть до 0,35%.

Наилучшие результаты дает центробежная заливка, при которой расплавленный баббит заливают во вращающийся на станке вкладыш. Центробежная сила отбрасывает и прижимает баббит к поверхности вкладыша, что дает очень плотный и ровный слой, который можно выполнить с минимальным припуском на обточку. Таким образом, этот способ дает, кроме высокого качества заливки, существенную экономию баббита.

Масло уходит из вкладыша через отверстие 10, стекая к нему по кольцевой выточке 11. Для того чтобы масляная пыль не выбивалась наружу, между корпусом подшипника и вкладышами установлены маслозащитные кольца, состоящие каждое из четырех сегментов, отжимаемых наружу пружинками 13. Половинки вкладыша стянуты болтами 14.

Стыки крышек подшипников смазываются для непроницаемости спиртовым раствором шеллака или бакелитовым лаком. Свинцовую проволоку, зеленое мыло и другие материалы, могущие способствовать порче масла, применять не следует.

Самоустанавливающиеся подшипники имеют то преимущество, что как при опускании ротора турбины на них во время монтажа, так и во время работы они несколько поворачиваются на своих шаровых опорах в соответствии с прогибом вала и располагаются параллельно его шейкам; таким образом, зазоры по всей длине вкладыша получаются одинаковыми.

Упорные подшипники

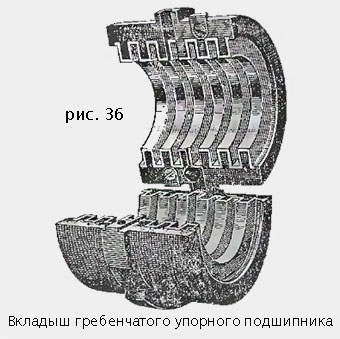

Упорные подшипники имеют своим назначением обеспечивать определенное взаимное положение ротора турбины относительно статора в осевом направлении и воспринимать осевое давление ротора, не допуская его перемещений в осевом направлении. Рассмотрим два типа упорных подшипников: гребенчатый и сегментный.

При установке гребенчатого подшипника должна быть предусмотрена возможность игры (разбег) вала около 0,5 мм в осевом направлении.

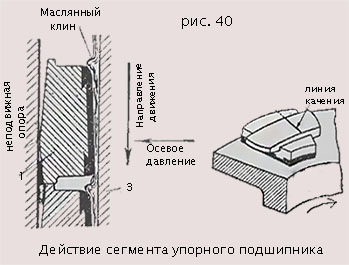

Сегментный упорный подшипник, часто называемый «подшипник Митчелла«, нашел значительное распространение на современных турбинах и с теми или иными конструктивными изменениями устанавливается почти всеми турбостроительными заводами. В конструкции его использован принцип, о котором мы уже упоминали, а именно, подвижная и неподвижная поверхности должны образовывать суживающийся в направлении движения вала зазор (клин).

В упорном подшипнике это условие можно соблюсти, разделив вкладыш на несколько отдельных сегментов, каждый из которых устанавливается под небольшим углом к поверхности движущейся части.

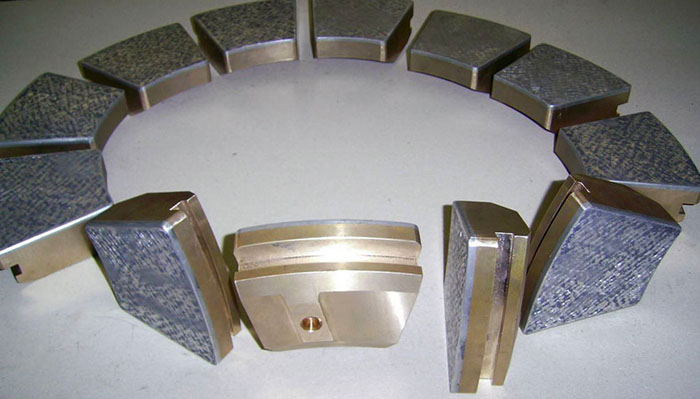

Общий вид сегментного подшипника в разобранном виде показан на (рис.39). Подшипник состоит из разделенного на две половины чугунного или стального вклаыыша (1 и 2) внутри которого помещаются две упорные шайбы: неподвижная 3 и жестко сидящая на валу 4. Между шайбами расположен ряд бронзовых колодок (сегментов) 5, залитых с рабочей стороны тонким слоем баббита.

В некотрых новых конструкциях подшипников сегменты выполняются из антифрикционной бронзы без заливки баббитом.

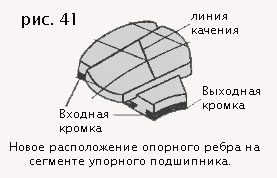

Действие сегментов нетрудно уяснить себе из (рис. 40); каждый сегмент 1 имеет на тыльной стороне эксцентрично помещенное ребро 2, около которого он может слегка повертываться. Благодаря этому сегмент при вращении упорной шайбы (гребня) 3 в направлении стрелки автоматически устанавливается в положение, наиболее благоприятное для образования клиновидного зазора, куда при вращении затягивается масло.

От расположения опорного ребра сегмента по радиусу (рис. 40) теперь часто отказываются и, например, ЛМЗ располагает ребро согласно (рис. 41) то есть не радиально, а параллельно выходной кромке сегмента; это приводит к одинаковому зазору по длине выходной кромки. Иногда, имея ввиду большие скорости масла на большем радиусе, ребро качения наклоняют еще сильнее так, что щелевой зазор на выходной кромке сегмента получается на внешнем радиусе больше, чем на внутреннем. Такое изменение в расположении опорного ребра должно способствовать более равномерному распределению давления масла и увеличивать несущую способность подшипника; одновременно уменьшается возможность наблюдающейся иногда выработки верхней части выходной кромки сегментов.

Нередко сегменты опираются не на ребра, а на уступы, штифты и шарики.

Для того чтобы сегменты не вращались вмести с упорным гребнем вала, на неподвижной шайбе 3 (рис. 39) сделан соответствующий выступ (стопор) 6.

Перед заливкой баббитом поверхность сегментов тщательно отчищается и облуживается; затем сегменты укладывают в формочку из листового железа, прогревают до температуры 200-250 о С и заливают баббитом с достаточным припуском на обработку. Соединение баббитовой заливки с сегментом должно быть безукоризненно плотным, и все сегменты, не удовлетворяющие этому требованию должны быть перезалиты.

Плотность соединения заливки с сегментом может быть проверена следующим способом. Сегменты на несколько часов погружают в горячее турбинное масло, вынимают и насухо вытирают; затем, сильно сжимая пальцами сегмент, осматривают края заливки; если где либо выступит масло, это значит, что заливка выполнен неудовлетворительно.

Входные кромки сегментов подшипника должны быть хорошо закруглены во избежание нарушения масляного слоя. Зазоры между всеми сегментами и гребнем должны иметь одинаковую величину, так как только при этом условии сегменты будут равномерно нагружены; в противном случае возможен не только выход из строя подшипника, но даже поломка вала вследствие усталости, вызванной односторонним давлением.

Затем сегменты устанавливают на место и проверяют по краске равномерность касания упорного гребня, для чего отжимают ротор до упора в сегменты и проворачивают его по направлению нормального вращения. В случае надобности сегменты снова подшабривают. После пробного пуска турбины упорный подшипник должен быть разобран и сегменты вновь осмотрены.

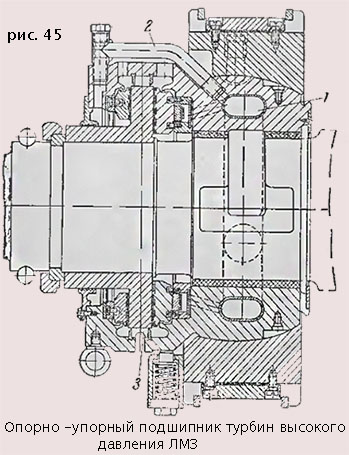

Сегментные упорные подшипники часто комбинируют в одно целое с опорными подшипники, что сокращает длину и уменьшает прогибы вала. На (рис. 45) изображен в разрезе опорно-упорный

Упорные колодки (сегменты) имеются с обеих сторон упорного гребня, так что подшипник может воспринимать усилия, направленные не только вправо, но и влево; последние усилия обычно невелики, поэтому расположенные слева установочные колодки имеют меньшие размеры. К рабочим колодкам масло подводится из камеры 1 по сверлениям в теле вкладыша подшипника. К установочным колодкам оно поступает по трубкам 2. Сливается масло в основном через ряд отверстий 3. Для замера температуры масла установлены два термометра.

Толщина масляной пленки между упорным диском и колодками в сегментном подшипнике достигает значений 0,01 мм и меньше. Поэтому сегменты должны быть пригнаны с большой точностью, и имеется опасность, что при случайном разогревании одного из них и его расширении этот сегмент возьмет на себя всю нагрузку. Для предупреждения аварий по этой причине разработаны конструкции упорных подшипников, у которых нагрузка на сегменты автоматически выравнивается. Если давление на один из сегментов будет больше, чем на остальные, этот сегмент отойдет от упорного гребня, приподнимет соседние сегменты и, уменьшив толщину масляного клина, увеличит давление на них.

Одной из лучших в этом отношении является конструкция, показанная на (рис. 47). Здесь сегменты 1 опираются на стальные закаленные сухари 2, заключенные в общую обойму. В свою очередь сухари 2 опираются на качающиеся уравновешивающие подушки 3, которые передают осевое давление на неподвижный корпус турбины через стальные каленые сухари 4. Изготовление такого подшипника обходится дороже, чем подшипника обычного типа, но и несущая способность его значительно больше. Поэтому и размеры подшипника получаются небольшими.