Литьевые машины справочное руководство

Поиск материала «Литьевые машины, Йоханнабер Ф., 2010» для чтения, скачивания и покупки

Найденные материалы, документы, бумажные и электронные книги и файлы:

Ниже показаны результаты поиска поисковой системы Яндекс. В результатах могут быть показаны как эта книга, так и похожие на нее по названию или автору.

Search results:

Перевод с англ. под ред. Калинчева Э.Л. — Санкт-Петербург: Профессия, 2010. — 432 с. В этом уникальном издании подробно рассмотрено современное устройство и функции основного вида оборудования для переработки пластмасс – литьевых машин. В настоящее время это единственное полноценное руководство по литьевым машинам. Каждый раздел этой книги содержит подробную информацию, необходимую для эффективной работы и бесперебойной эксплуатации термопластавтоматов. Многие материалы впервые печатаются на русском языке.

Канцтовары. Письменные принадлежности. Бумажные канцтовары. Ранцы, рюкзаки, сумки. Канцелярские мелочи. И многое другое.

Загрузить фотографию актуальной обложки книги. Дополнить или обновить информацию о книге.

Библиографические данные. Название. Литьевые машины : справочное руководство.

Книга Йоханнабер Ф. под ред. Калинчева Э.Л. «Литьевые машины. Справочное руководство» издательства «Профессия» поступила в продажу. В этом уникальном издании подробно рассмотрено современное устройство и функции основного вида оборудования для переработки пластмасс – литьевых машин. В настоящее время это единственное полноценное руководство по литьевым машинам. Каждый раздел этой книги содержит подробную информацию, необходимую для эффективной работы и бесперебойной эксплуатации термопластавтоматов.

«Литьевые машины справочное руководство» (978-5-93913-197-1) — книга автора Йоханнабер Ф., 427 с.. Издано: (2010). Адрес библиотеки с ближайшим печатным изданием RusNeb.ru. Литьевые машины справочное руководство. Йоханнабер Ф. Поделиться. Читать позже.

Йоханнабер Ф.«Литьевые машины : справочное руководство / Фридрих Йоханнабер ; пер. с англ. под общ. ред. Э.Л. Кал». Издано: (2010).

М.В. на март 2018 года Энергосбережение Список публикаций Кибакина М.В. на март 2018 года дип тема 1 оз1 Данте Рефераты функц курсовая дисс 123 практика Рефераты функц курсовая практика Журналы Сплайны в экономическом анализе Курсовая Публикации по курсовой Намазова_Психология лера страх.пенсия download Манипуляция в текстах сми Публикации по теме курсовой 1 ukfdf Петровская Л.А. Психолингвистика мои работы.

Предметные рубрики: Литьевые машины Ключевые слова: Литье под давлением. Переработка пластмасс, оборудование.

На данной странице Вы можете найти лучшие результаты поиска для чтения, скачивания и покупки на интернет сайтах материалов, документов, бумажных и электронных книг и файлов похожих на материал «Литьевые машины, Йоханнабер Ф., 2010»

Для формирования результатов поиска документов использован сервис Яндекс.XML.

Нашлось 10 млн ответов. Показаны первые 32 результата(ов).

Литьевые машины. Справочное руководство

Ф. Йоханнабер

Перевод с англ. под. ред. Э.Л. Калинчева

Твердый переплет

400 стр.

2009

ISBN: 978-5-93913-197-1

Формат: 165 x 235

В этом уникальном издании подробно рассмотрено современное устройство и функции основного вида оборудования для переработки пластмасс – литьевых машин. В настоящее время это единственное полноценное руководство по литьевым машинам Каждый раздел этой книги содержит подробную информацию, необходимую для эффективной работы и бесперебойной эксплуатации термопластавтоматов. Многие материалы впервые печатаются на русском языке. Большое количество иллюстраций и справочных данных поможет читателю разобраться во всех особенностях и тонкостях конструкции литьевых машин.

Книга адресована широкому кругу специалистов, занимающихся литьем под давлением: проектировщикам термопластавтоматов, операторам и наладчикам, сервис-инженерам, менеджерам, а также студентам профильных специальностей.

| КУПИТЬ КНИГУ: | Вернуться назад |

Отдел «Книга-почтой»:

Константинова Ольга Сергеевна

Отдел оптовых продаж:

Гущина Ольга Александровна

e-mail: polimerpost@ya.ru

3458 всего просмотров, 0 просмотров за сегодня

Литьевые машины. Справочное руководство

В этом уникальном издании подробно рассмотрено современное устройство и функции основного вида оборудования для переработки пластмасс – литьевых машин. В настоящее время это единственное полноценное руководство по литьевым машинам. Каждый раздел этой книги содержит подробную информацию, необходимую для эффективной работы и бесперебойной эксплуатации термопластавтоматов. Многие материалы впервые печатаются на русском языке. Большое количество иллюстраций и справочных данных поможет читателю разобраться во всех особенностях и тонкостях конструкций литьевых машин.

Книга адресована широкому кругу специалистов, занимающихся литьем под давлением: проектировщикам термопластавтоматов, операторам и наладчикам, сервис-инженерам, менеджерам, а также студентам профильных специальностей.

Статьи журнала «Полимерные материалы»

Журнал

Январский номер журнала

Подписка на журнал

В следующем номере

Популярные запросы

Контакты

Адрес редакции:

105066, Москва, Токмаков пер., д. 16, стр. 2, пом. 2, комн. 5

Отдел рекламы:

Прямая линия:

+7 (499) 267-40-10, +7 (499) 267-40-15

E-mail: reklama@vedomost.ru

©2008-2022 Журнал «Полимерные материалы»

Все права защищены

Копирование информации данного сайта допускается только при условии установки ссылки на оригинальный материал.

Настоящим, в соответствии с Федеральным законом № 152-ФЗ «О персональных данных» от 27.07.2006 года, Вы подтверждаете свое согласие на обработку компанией ООО «Концепция связи XXI век» персональных данных: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу в целях продвижения товаров, работ, услуг на рынке путем осуществления прямых контактов с помощью средств связи, продажи продуктов и услуг на Ваше имя, блокирование, обезличивание, уничтожение.

Компания ООО «Концепция связи XXI век» гарантирует конфиденциальность получаемой информации. Обработка персональных данных осуществляется в целях эффективного исполнения заказов, договоров и иных обязательств, принятых компанией в качестве обязательных к исполнению.

В случае необходимости предоставления Ваших персональных данных правообладателю, дистрибьютору или реселлеру программного обеспечения в целях регистрации программного обеспечения на Ваше имя, Вы даёте согласие на передачу своих персональных данных.

Компания ООО «Концепция связи XXI век» гарантирует, что правообладатель, дистрибьютор или реселлер программного обеспечения осуществляет защиту персональных данных на условиях, аналогичных изложенным в Политике конфиденциальности персональных данных.

Настоящее согласие распространяется на следующие персональные данные: фамилия, имя и отчество, место работы, должность, адрес электронной почты, почтовый адрес доставки заказов, контактный телефон, платёжные реквизиты. Срок действия согласия является неограниченным. Вы можете в любой момент отозвать настоящее согласие, направив письменное уведомление на адрес: podpiska@vedomost.ru с пометкой «Отзыв согласия на обработку персональных данных».

Обращаем Ваше внимание, что отзыв согласия на обработку персональных данных влечёт за собой удаление Вашей учётной записи с соответствующего Интернет-сайта и/или уничтожение записей, содержащих Ваши персональные данные, в системах обработки персональных данных компании ООО «Концепция связи XXI век», что может сделать невозможным для Вас пользование ее интернет-сервисами.

Давая согласие на обработку персональных данных, Вы гарантируете, что представленная Вами информация является полной, точной и достоверной, а также что при представлении информации не нарушаются действующее законодательство Российской Федерации, законные права и интересы третьих лиц. Вы подтверждаете, что вся предоставленная информация заполнена Вами в отношении себя лично.

Настоящее согласие действует в течение всего периода хранения персональных данных, если иное не предусмотрено законодательством Российской Федерации.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Помогите литературой для начинающих наладчиков тпа

Помогите литературой для начинающих наладчиков тпа

#1 Сообщение Silver » 24 июл 2014, 18:37

Re: Помагите литературой для начинающих наладчиков тпа

#2 Сообщение kei0112 » 24 июл 2014, 19:02

Re: Помагите литературой для начинающих наладчиков тпа

#3 Сообщение Silver » 24 июл 2014, 19:54

Пожалуйста!

Приходите к нам почаще.

Админ

Re: Помагите литературой для начинающих наладчиков тпа

#4 Сообщение kei0112 » 24 июл 2014, 21:11

Re: Помагите литературой для начинающих наладчиков тпа

#5 Сообщение Silver » 24 июл 2014, 21:23

Re: Помагите литературой для начинающих наладчиков тпа

#6 Сообщение Sandy » 25 июл 2014, 00:13

Re: Помагите литературой для начинающих наладчиков тпа

#7 Сообщение Томашев Михаил » 25 июл 2014, 00:29

Re: Помогите литературой для начинающих наладчиков тпа

#8 Сообщение kei0112 » 25 июл 2014, 09:17

Re: Помогите литературой для начинающих наладчиков тпа

#9 Сообщение Silver » 25 июл 2014, 21:29

Список тематических статей

Выбор литьевой машины. Часть 2

Полимеры первой группы легко перерабатываются. Это обусловлено тем, что они имеют плавный переход в вязкотекучее состояние, плавное температурное изменение вязкости в широком температурном интервале и хорошую термостабильность при температурах переработки. К ним относят полиэтилен низкой плотности, полистирол и его сополимеры, поликарбонат, полиметилметакрилат, полисульфон и другие полимеры. Для этих материалов применяют шнеки, у которых длина зоны питания равна (5÷6)D, зоны пластикации – (3÷4)D и зоны дозирования – (5÷6)D.

Основной признак полимеров второй группы – резкий переход в вязкотекучее состояние (полиамиды, полипропилен, полиэтилен высокой плотности и др.). Это обусловливает специфические конструктивные особенности профиля шнека – сравнительно длинная зона питания и сравнительно короткая зона пластикации. Для полимеров второй группы применяют шнеки с длиной зоны питания (6÷7)D и зоны дозирования – (6÷7)D.

К третьей группе относят полимеры с низкой термостабильностью и полимеры, чувствительные к сдвиговым напряжениям (полиформальдегид, поливинилхлорид непластифицированный и др.). Поскольку преобладающее свойство полимеров этой группы – низкая термостабильность, шнеки для их переработки должны иметь небольшую глубину винтовой нарезки и малую степень сжатия, чтобы материал в этих шнеках подвергался меньшим суммарным сдвигам. Длина зоны питания шнеков равна (5÷6)D, зоны пластикации – (7÷8) D, зоны дозирования – (5÷6)D.

При получении изделий различной конфигурации и толщины (в том числе труднозаполняемых, тонкостенных) необходимо обеспечивать на машине различные давления литья, что достигается установкой шнеков разных диаметров. Поэтому для варьирования величины давления впрыска и объёма впрыска, производители литьевых машин для одной машины предлагают три варианта шнека с различными диаметрами (типы А, В, С). Они характеризуются различными отношениями L/D, обычно 22:1, 20:1 или 18:1 ±10%.

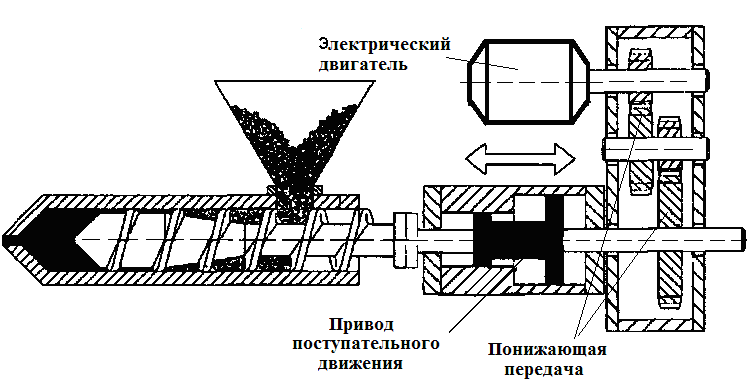

Весьма распространена классификация литьевых машин по типу приводов узла пластикации и впрыска и узла смыкания форм.

Рис. 6. Привод для вращения шнека.

Существуют машины с гидравлическим приводом, в которых для передвижения подвижных частей и создания необходимых усилий используются только различные гидроцилиндры. Вращение шнека создается либо высокомоментным гидродвигателем, либо электродвигателем напрямую или через редукторы различной конструкции. На рис. 6 представлен наиболее распространённый электрический привод для вращения шнека.

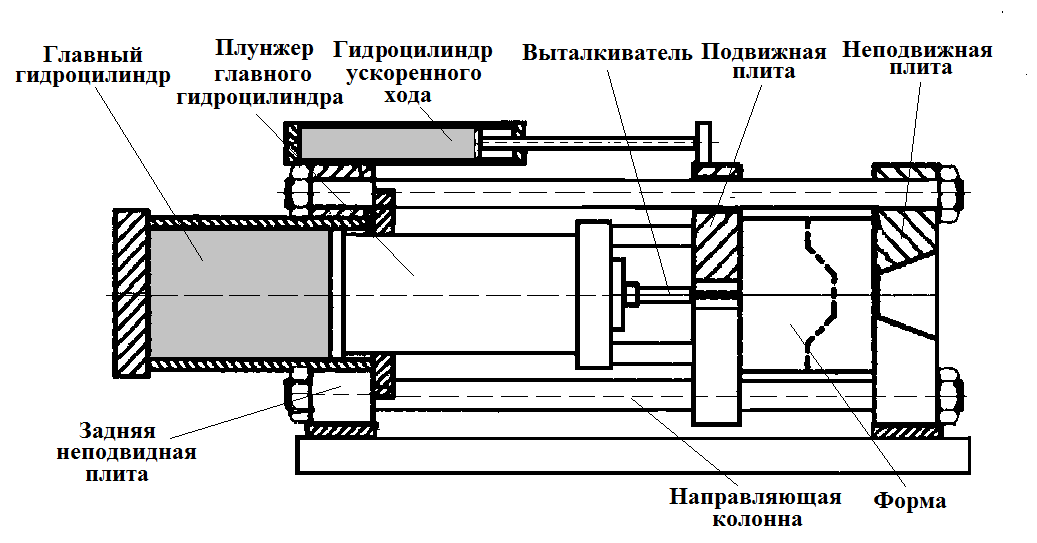

3. Особенности и назначение узлов смыкания форм

Узлы смыкания форм литьевых машин отличаются многообразием конструкций и различаются в первую очередь по типу привода. С помощью гидравлического механизма осуществляются подвод плиты и запирание формы с помощью одного или нескольких гидроцилиндров без введения промежуточных механизмов, что повышает надёжность конструкции. Гидравлический тип привода позволяет легко регулировать расстояние между плитами, надёжно предохранять от поломок и перегрузок. Литьевая машина с гидравлической системой смыкания представлена на рис. 7.

Рис. 7 Узел смыкания с центральным гидравлическим цилиндром

К недостаткам гидравлических узлов смыкания относятся их значительная материалоёмкость (большие размеры гидроцилиндра) и малая скорость смыкания формы по сравнению с другими типами приводов. Для уменьшения размеров гидроцилиндра необходимы высокие удельные давления масла и, следовательно, применение насоса высокого давления.

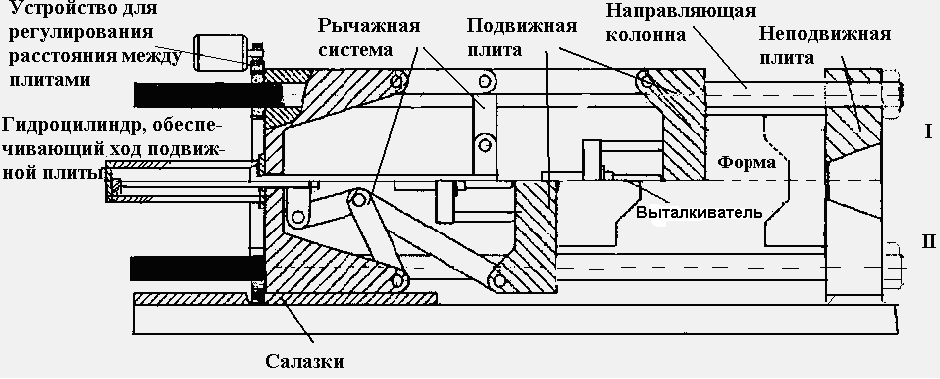

Широко используются машины с гидромеханическим приводом, в которых гидропривод сочетается с различными по конструкции механическими устройствами запирания.

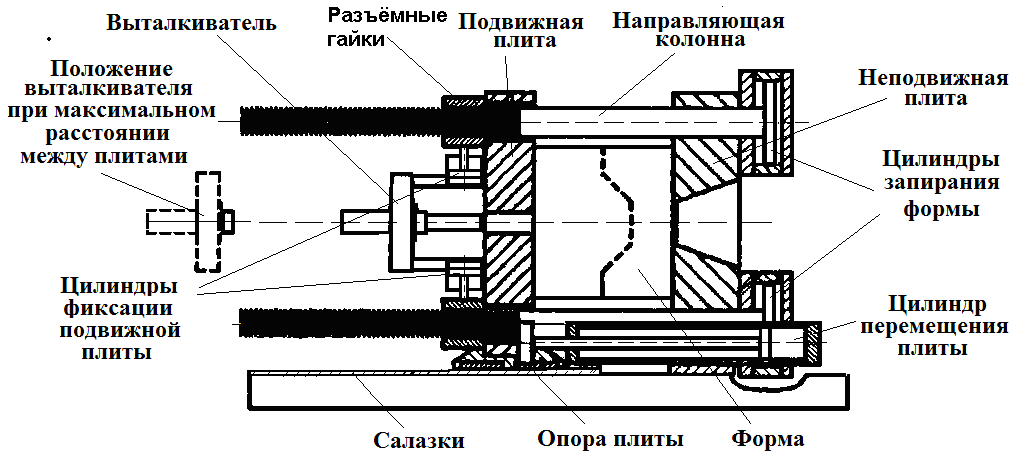

На рис. 8 представлен узел смыкания с механическим устройством запирания и гидравлическим приводом.

Рис. 8 Узел смыкания с механическим устройством запирания и гидравлическим приводом:

I – сомкнутое состояние формы; II – разомкнутое состояние формы

Подвижная плита перемещается при помощи гидроцилиндра и передаточного рычажного устройства. Рычажная система приводится в движение штоком гидроцилиндра. При перемещении штока гидроцилиндра вправо рычаги разворачиваются, как показано на верхней части рисунка (поз.I) а при перемещении влево (раскрытии формы) – складываются (поз II).

Гидромеханические конструкции дают возможность получать большие усилия смыкания, чем образуются на поршне гидроцилиндра, благодаря чему отпадает необходимость в использовании высокого давления в гидросистеме смыкания. При распрямлении рычагов давление в гидросистеме смыкания может сниматься. Гидромеханические конструкции по сравнению с гидравлическими более экономичны (в отношении потребления энергии) и имеют более простые гидросистемы.

В традиционной конструкции механизма смыкания используются три опорные плиты. В этом случае в течение всего цикла направляющие колонны зафиксированы в крайних плитах. Для машин с большим усилием смыкания в настоящее время распространено использование систем с двумя плитами, но с четырьмя цилиндрами запирания, действующими в одинаковом направлении (рис. 9).

Рис. 9. Узел смыкания с двумя плитами и четырьмя цилиндрами запирания направляющих колонн с разъемными гайками

Помимо того, что такая конструкция более компактна, её преимуществами являются меньшая стоимость и большая жесткость узла смыкания. Подвижная плита в такой конструкции устанавливается на салазки. В сочетании с возможностью частичного втягивания колонн в подвижную плиту это существенно упрощает замену громоздких форм.

В литьевых машинах с электрическим приводом устанавливаются электродвигатели, развивающие при низкой, регулируемой частоте вращения большой крутящий момент. Это позволяет увеличить коэффициент полезного действия привода, понизить уровень шума и упростить обслуживание. Кроме того, применение электрического привода позволяет экономить электроэнергию, несколько снизить цикл литья при его стабильности и повторяемости. Однако пока эти двигатели применяются на машинах для производства изделий малых и средних габаритов, так как мощность подобных двигателей на сегодняшний день еще ограничена.

Варианты сочетания современных приводов (например, электрические и механические) могут использоваться в одних и тех же машинах.

В конструкции литьевых машин направляющие колонны, обеспечивающие жесткость системы при смыкании формы, являются основным элементом силового контура. Кроме того, они обеспечивают направление движения подвижных плит.

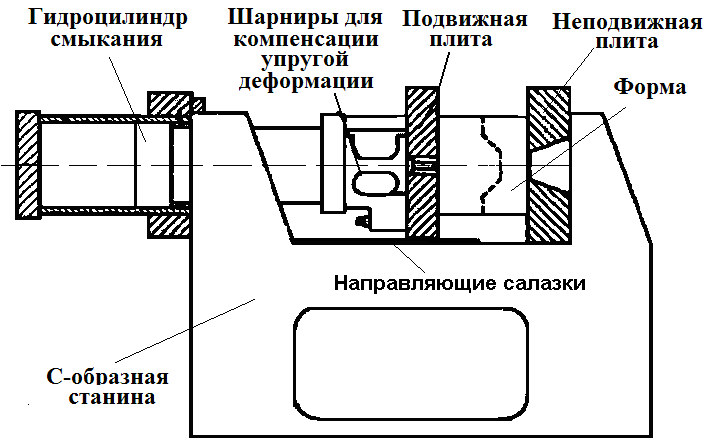

В настоящее время распространение также приобрели литьевые машины с узлами смыкания без направляющих колонн. Схема такой машины приведена на рис.10. Так называемая С-образная рама, используемая в узлах смыкания такого типа, работает по принципу обычной струбцины или станины челюстного пресса. Размеры С-элементов имеют площадь несущего поперечного сечения примерно в 10 раз больше, чем сумма поперечных сечений колонн у колонных узлов смыкания литьевых машин, развивающих аналогичное усилие. Это обеспечивает высокую формоустойчивость системы во время впрыска расплава полимера в литьевую форму.

Передняя неподвижная плита подобных узлов опирается на элементы рамы и по сравнению с колонными конструкциями той же мощности, в которых она удерживается максимум четырьмя колоннами, имеет гораздо большую площадь опоры. Это обстоятельство гарантирует существенно меньший прогиб передней неподвижной плиты при прочих равных условиях.

Направляющие салазки подвижной плиты закрепляются на горизонтальной части С-образной рамы и воспринимают как массу самой плиты, так и массу закрепленной на ней полуформы. В большинстве машин плиты по салазкам передвигаются на роликах, снабженных цилиндрическими подшипниками качения.

Рис. 10. Узел смыкания без направляющих колонн с С-образной рамой

Характерной конструктивной особенностью бесколонных узлов смыкания является наличие специального шарнира, устанавливаемого между плунжером главного цилиндра и подвижной плитой. Назначение этого шарнира компенсация упругой деформации рамы в ходе цикла литья и обеспечение параллельности подвижной и неподвижной плит, а следовательно, и установленных на этих плитах полуформ.

Преимущества бесколонных узлов смыкания:

беспрепятственный доступ рабочих органов роботов-манипуляторов к литьевым формам;

увеличенная полезная площадь крепежных плит при одновременной свободе выбора конструкции литьевой формы;

сокращение времени, затрачиваемого на монтаж и демонтаж литьевой формы.

Высокая точность перемещения подвижной плиты способствует более продолжительному сроку службы литьевой формы.

Главным ограничивающим фактором применения бесколонных узлов смыкания в литьевых машинах с усилием более 600 т является значительное повышение металлоемкости (а, следовательно, и стоимости) по сравнению с колонными аналогами.

4. Порядок определения основных параметров литьевой машины

Параметры литьевых машин определяются особенностями процессов литья различных полимерных материалов, а также ассортиментом отливаемых изделий. Основные параметры технической характеристики литьевой машины:

усилие смыкания формы;

максимальная площадь отливки;

объем впрыска за один цикл;

объемная скорость впрыска;

расстояние между колоннами;

максимальное и минимальное расстояния между плитами в сомкнутом состоянии механизма;

ход подвижной плиты.

Эти параметры наиболее важны, поскольку они определяют возможность переработки того или иного материала, а также массу и размеры детали, которая может быть изготовлена на данной машине.

В практической деятельности технолог может столкнуться с различными вариантами выбора литьевых машин:

постановка на производство нового изделия при наличии на предприятии свободных производственных мощностей на уже имеющемся парке литьевых машин;

постановка на производство нового изделия при отсутствии на предприятии парка литьевых машин или при отсутствии на имеющемся парке оборудования свободных производственных мощностей.

В первом случае речь может идти о наиболее рациональном выборе одной из недогруженных машин.

Во втором случае – о приобретении новой машины. При этом на выбор машины в значительной степени может повлиять программа выпуска изделия. Если планируется массовое производство, то рациональнее выбрать машину, как можно больше подходящую по своим параметрам к выпуску именно этого конкретного изделия (то есть специализированную). Если же заранее ясно, что после наработки определенной серии изделий эту машину придется использовать для производства другой продукции, то выгоднее выбрать универсальную машину.

При выборе машины необходимо знать следующие параметры отливаемого изделия, материала, используемого для его изготовления, и конструкции литьевой формы:

чертеж или эскиз изделия;

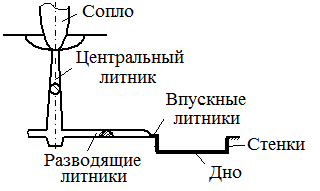

предполагаемую схему литниковой системы;

предполагаемую гнёздность формы;

отсутствие или наличие арматуры;

предполагаемое расположение изделия в форме;

особенности раскрытия формы;

отсутствие или наличие в форме съемных деталей;

полимер, используемый для литья изделия, а при выборе специализированной машины и его марку;

вид поставки полимера (в гранулах, порошкообразный);

реологические и теплотехнические свойства используемого полимера;

группу сложности изделия.

Желательно, чтобы выбранная литьевая машина имела современную компьютерную систему управления, обладающую следующими функциями:

4.1. Порядок определения параметров узла пластикации и впрыска литьевой машины

Параметры выбираемой машины должны обеспечить рациональный режим заполнения формы. Это режим с постоянной объемной скоростью течения и с приблизительно постоянной температурой расплава на фронте потока вплоть до окончания заполнения формы. Причем заполнение должно происходить при заданных параметрах литья – объемной скорости впрыска Q или давлении литья рл, которые, в свою очередь, определяют необходимую мощность привода W для впрыска.

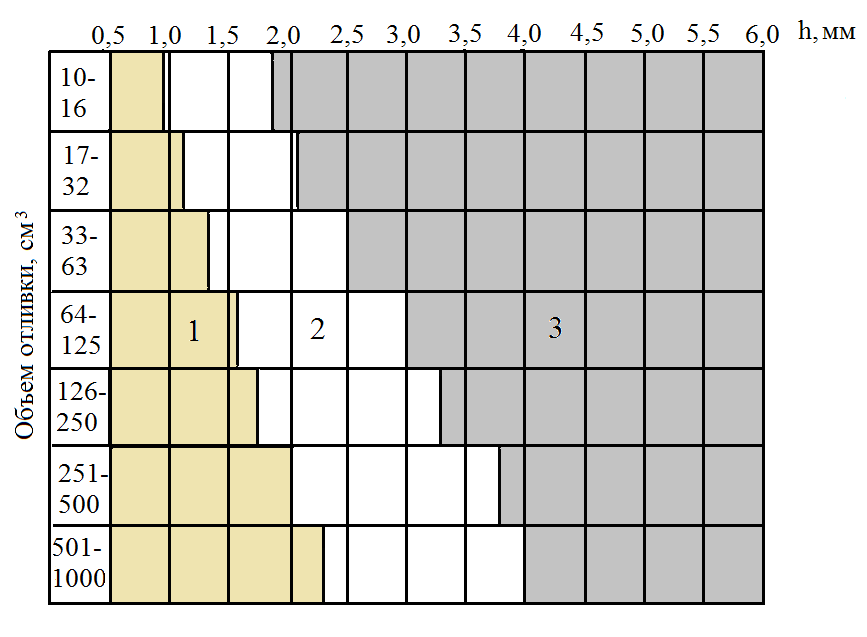

Процессы заполнения литьевой формы и сопротивление течению расплава в форме существенно зависят от толщины детали h, которая обусловливает необходимое давление литья рл при заданной скорости впрыска Q. Возможную номенклатуру литьевых деталей в зависимости от их толщины h условно можно разделить на три группы: тонкостенные, средней толщины и толстостенные. Классификация изделий по толщине приведена в табл. 2.

Классификация изделий по толщине, h

Примечание: 1– изделия тонкостенные, сложной конфигурации; 2 – изделия средней толщины; 3 – изделия толстостенные.

Объёмная скорость впрыска Q или параметр, обратно пропорциональный Q – время заполнения tз, существенно зависим от характеристик литьевого оборудования, конфигурации и размеров изделия. Рекомендации по рабочему диапазону объёмной скорости впрыска Q в зависимости от толщины изделия h и объёма отливки V приведены в табл. 3.

Рекомендации по выбору объемной скорости впрыска Q

Средняя толщина изделия, h, мм

Объемная скорость впрыска, Q

Примечание: Qмах – максимальная объёмная скорость впрыска литьевой машины (по паспорту).

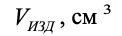

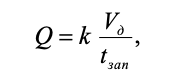

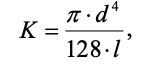

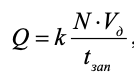

Объемную скорость Q впрыска, которую должна иметь машина при литье в одногнездную форму в зависимости от объема отливаемой детали, определяют [1] по формуле:

где k = 1,15 – 1,20 – коэффициент запаса; – время заполнения формы.

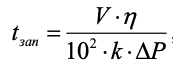

Время, необходимое для заполнения формы, можно рассчитать, располагая данными о реологических свойствах материала, зная температуру расплава, геометрические размеры канала сопла и рабочее давление впрыска. В этом случае задача расчета времени впрыска сводится по существу к определению времени истечения определенного объема расплава через канал с известной геометрией при заданных параметрах процесса (температура и давление на входе).

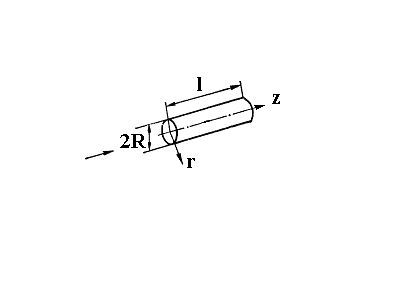

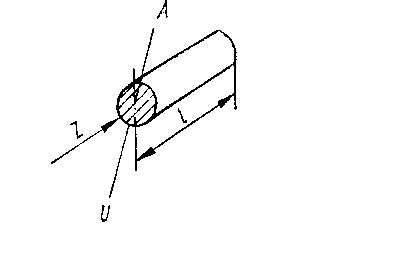

где d – диаметр сопла, см; l – длина сопла, см.

При литье в многогнездную форму объемную скорость Q впрыска определяют по формуле

где N – число гнезд.

Рекомендации по выбору объемной скорости впрыска Q в зависимости от объёма отливки и средней толщины изделия приведены в табл. П–4 приложения.

Для литья тонкостенных деталей при высокой скорости впрыска Q (высокой скорость впрыска считается, если параметр, обратно пропорциональный скорости впрыска, – время впрыска – меньше 1 с ) давление литья Рл, как правило, составляет 190 – 250 МПа.

Литье деталей средней толщины требует обычно более низких давлений литья по сравнению с литьем тонкостенных деталей – не более 150 – 180 МПа.

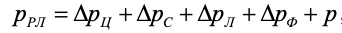

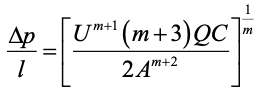

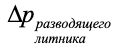

Давление литья Рл, необходимое для заполнения конкретной формы, также можно определить расчётным путём, суммируя перепады давления, возникающие при заполнении формы.

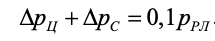

Расчетная величина давления литья Ррл, необходимое для качественного формования конкретного изделия, равно

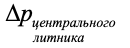

Величины

Расчет сопротивления в литниковых каналах ведется в следующем порядке.

Во-первых, литниковая система разбивается на участки, каждый из которых имеет одинаковую форму и размеры поперечного сечения.

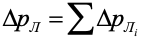

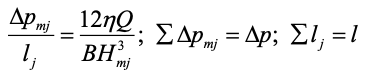

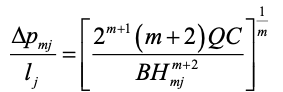

Во-вторых, для каждого участка с помощью соответствующих формул, приведенных в табл. 4, определяется гидравлическое сопротивление

После проведения двух предыдущих операций следует просуммировать сопротивление на всем пути расплава по литниковым каналам

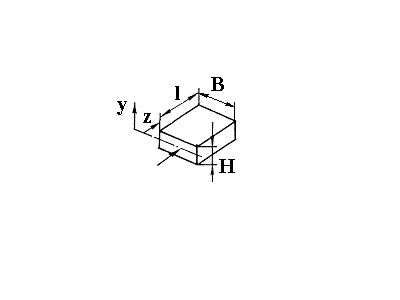

Удельная потеря давления в каналах различной формы

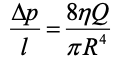

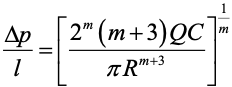

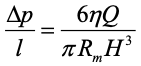

Труба круглого поперечного сечения

Удельная потеря давления в канале

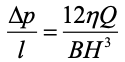

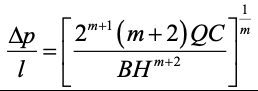

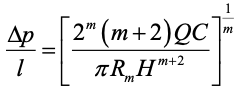

Прямоугольная щель

Удельная потеря давления в канале

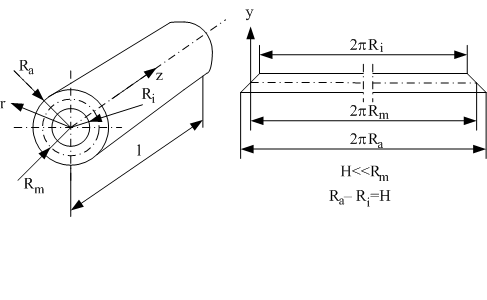

Кольцевая щель

Удельная потеря давления в канале

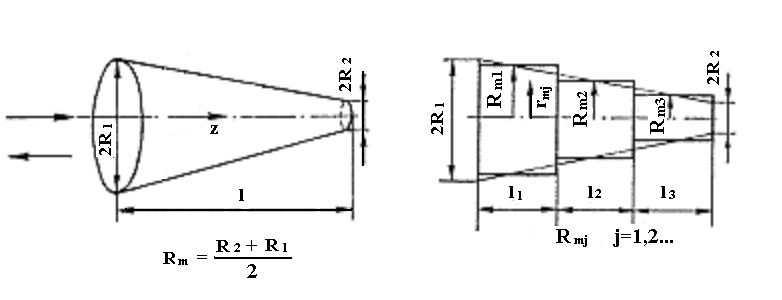

Конический канал

Удельная потеря давления в канале

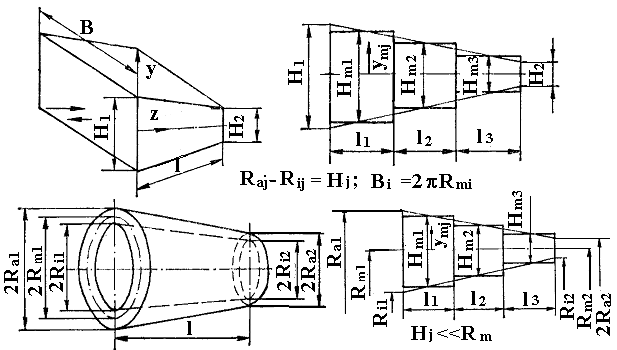

Коническая плоская щель и конический кольцевой канал

Удельная потеря давления в канале

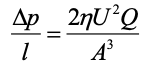

Канал с поперечным сечением произвольной формы и параллельными стенками

Удельная потеря давления в канале

U – периметр поперечного сечения;

А – площадь поперечного сечения

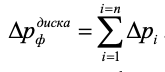

При определении перепада давления

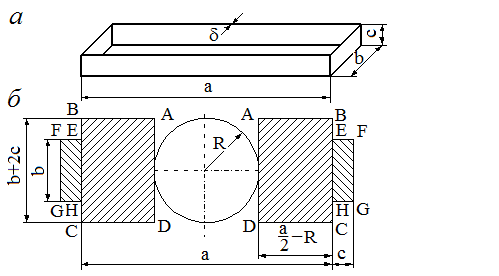

Первый участок представляет собой диск, второй состоит из двух параллельно соединенных частей, каждая из которых составлена из последовательно соединенных прямоугольников ABCD и EFGH. При радиальном характере заполнения участка «диск» для упрощения расчетов диск заменяют рядом n последовательно соединенных прямоугольных каналов, на течение в которых затрачивается тот же перепад давления, что и на течение в диске.

Рис. 11. Изделие типа «коробка» (а) и его эквивалентная схема (б)

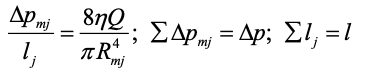

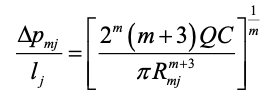

По формуле (см. табл. 3) определяется гидравлическое сопротивление i-го канала

В качестве примера расчета величины

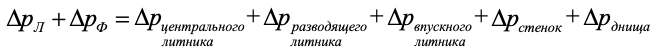

Основным параметром при выборе инжекционной части литьевой машины является объём отливки.

Объем отливки при оптимальной гнездности N определяется по формуле

К формализации данных для гидравлического расчета

Ветви (для двухгнездной системы)

круглый

сопротивление

где

Рис. 12. Схема формализации данных для гидравлического расчета литниковой

системы и полости формы для двухгнездной формы

Зависимость коэффициентаот объема изделия