Лп 19 валочная машина управление

Технические данные валочно-пакетирующих машин

В 1995 году фирма АО Йошкар-Олинский завод лесного машиностроения подготовила к выпуску новую модификацию ВПМ на базе ЛП-19 с выравнивателем полноповоротной платформы (ЛП-19Б). ЛП-19Б была предназначена для работы на склонах до 15 0 благодаря наличию подвижной рамы. Кроме того, конструкция позволяет разворачивать ЗСУ в плоскости, перпендикулярной продольной оси манипулятора на ± 15°.

Однако в результате разразившегося в стране общего экономического кризиса выпуск ЛП-19Б не был осуществлен, а фирма прекратила свое существование.

Применение на лесозаготовках валочно-пакетирующих машин ЛП-2 и ЛП-19 выдвинуло новую задачу – создание специальных подборщиков пачек деревьев. Попытки использования для этих целей уже серийно выпускаемых бесчокерных трелевочных тракторов ТБ-1, ЛП-11, ЛП-11-1А и ЛП-18А, а также колесных К-700 оказались малоэффективными.*

Рис. 6.8. ЗСУ с комбинированным механизмом резания

Рис. 6.9. Машина для сводки леса

Было установлено, что производительность трелевочных тракторов при подборе пачек от ВПМ повышается на 20 – 30% по сравнению с тем, когда воз формируется из отдельных деревьев, поваленных бензопилами, но при этом одновременно на 48% увеличивается себестоимость [9].

Использование тракторов с манипуляторами на подборе пачек, работающих по принципу поштучного набора деревьев, нецелесообразно и по технологическим соображениям и с позиций основ конструирования – зачем такое сложное гидрофицированное оборудование, когда перевернутый коник бесчокерного трактора может с успехом выполнять функции пачкового захвата.

Кроме перечисленных основных валочно-пакетирующих машин в последние годы был разработан ряд новых. В частности, для рубок ухода за лесом НПО «Силава» была сконструирована и изготовлена в металле машина на колесной базе МВП-20, предназначенная для прореживания в молодняках бесповальным способом. Машина оснащалась манипулятором с вылетом 6 м и грузоподъемностью 250 кг. Ее масса составляла 6500 кг. До серийного выпуска дело не дошло, был изготовлен лишь макетный образец.

В настоящее время небольшими партиями выпускаются валочно-пакетирующие машины МЛ-135, МЛ-119А. В отличие от машины ЛП-19А эти машины имеют повышенную мощность двигателя соответственно 165 и 125 кВт. Кроме того, захватно-срезающее устройство машины МЛ-135 оборудовано дисковым пильным устройством, устройством поперечного наклона ЗСУ и накопителем.

Несколько слов о срезающих механизмах лесосечных машин.

В связи с тем, что вопросу разработки и исследованию механизмов для машинного срезания деревьев посвящено много научной литературы [5, 7, 131] мы остановимся лишь, на наш взгляд, на малоизученных, но вполне перспективных устройствах.

Машинная валка леса возможна в двух вариантах:

— с остановкой машины у каждого дерева;

— при непрерывном движении машины без остановки или как ее принято называть «напроход».

В машинах, работающих по первому способу, наибольшее применение нашли режущие механизмы с цепной консольной пилой.

Цепные пилы при высокой производительности обеспечивают качественный пропил и позволяют срезать деревья любого диаметра. Основной недостаток цепных пил заключается в их малой прочности (надежности). Они требуют введения в захватно-срезающее устройство дополнительных механизмов, обеспечивающих пиление и защиту от повреждения в процессе наведения, срезания и пакетирования дерева.

В отличие от бензиномоторной пилы, когда вальщик управляет ею непосредственно, при машинном срезании деревьев срезающее устройство находится от оператора ВТМ или ВПМ на расстоянии 5-10м. Кроме того, оператор управляет процессом срезания дерева с помощью гидропривода, а не рук, то есть он не «чувствует» пилу.

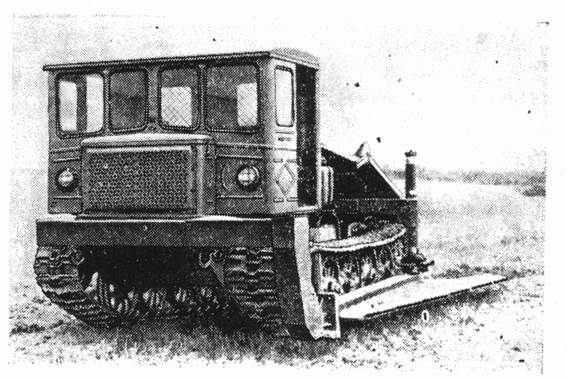

Поэтому не случайно в 70-е годы прошлого столетия с появлением многооперационных машин в лесу в ведущих лесозаготовительных странах и в СССР были развернуты работы по замене не надежной цепной пилы другими механизмами и в частности, ножевыми. На рис.6.6 и 6.7 соответственно представлены ножевые ЗСУ ЛТА, которым была оснащена валочно-трелевочная машина на базе трелевочного трактора ТБ-1,и машина Т-48Б конструкции КарНИИЛП. Чем было привлекательно ножевое устройство? Во-первых, простота и высокая надежность конструкции. Легкость в управлении и если так можно сказать – «неприхотливость» в обслуживании, во-вторых.

Основные недостатки ножевого режущего механизма заключаются:

1. В необходимости при срезании деревьев большого диаметра создания больших усилий на ножах, что вызвало в свою очередь использования для их привода гидроцилиндров большого диаметра и соответственно увеличения массы всей головки.

2. После просыхания древесины в комле дерева образуются микротрещины глубиной 10…15см.

Нужно сказать, что к сожалению после многочисленных исследований, проводимых В ЦНИИМЭ, КарНИИЛП, ЛТА, ножевые механизмы у нас в стране были преданы забвению.

А зря. Не нужно было создавать срезающие головки для валочно-трелевочных и валочно-пакетирующих машин с учетом срезания самого крупного дерева на лесосеке, которых всего 5-7%. Нужно было для ВТМ и

Рис. 6.10. Макетный образец лесореза (ограждение кабины снято)

Рис. 6.11. а). Подведение срезающего устройства к дереву

б). Перерезание ствола дерева

с). Процесс пакетирования

ВПМ проектировать ножевые ЗСУ с возможностью срезания деревьев диаметром 35-40см, а для «дорезания» остающихся на лесосеке 5-7% крупных навешивать сменную головку с цепной пилой. Причем, не обязательно сменная головка должна быть у каждой машины. На мастерском участке достаточно иметь одну-две.

В последнее время за рубежом появились комбинированные механизмы резания (см. рис.6.8), где в головке компонуются одновременно ножевое и цепное устройства. Насколько такое решение целесообразно трудно сказать, ведь в этом случае для их привода нужны и силовой гидроцилиндр и гидромотор.

На первых экспериментальных валочно-трелевочных машинах, разработанных в ЦНИИМЭ, таких как ВТМ-2, а также на машине для сводки леса МТП-43 была сделана попытка использования в качестве механизма резания дисковых пил и дисковых фрез. Однако было выявлено, что им присущи значительные недостатки:

— дисковые пилы обладают недостаточной жесткостью и прочностью, легко зажимаются в пропиле;

— при использовании фрез получается широкий пропил и требуется мощный двигатель для привода.

Вследствие этого они не получили дальнейшего распространения.

С появлением в лесу трелевочного трактора и удачным его использованием на лесосечных работах конструкторов лесозаготовительной техники всегда волновала идея создания машины, которая не только бы трелевала хлысты или деревья, но и срезала бы их ходом машины или как позже стали говорить «напроход». Даже появился термин – «безостановочная валка».

Наиболее известные исследования по реализации этой идеи проводились в институте ЦНИИМЭ. В результате проведенных исследований было установлено, что наиболее удобны для работы «напроход» кусторезы. Принципиальную идею кустореза заманчиво использовать и для валочной машины: он прост, надежен, не требует отдельного привода, не имеет вращающихся частей. Но кусторезы могут срезать лишь небольшие деревья – до 20 см, делая к тому же рваный срез со сколами и трещинами по стволу. Попытки срезать крупные деревья кусторезами, смонтированными на мощных тракторах, закончились безрезультатно. В США, например, трактор мощностью 240 л.с. резал, вернее, рвал, деревья диаметром до 50 см.

Однако попытки использовать толкающую силу трактора для резания ножами, не имеющими дополнительного привода, кончились неудачей. Объясняется это тем, что подачи на зуб здесь очень велики – до 15-20 мм, т.е. в 30-50 раз больше, чем у обычных пил. Образующаяся при срезании стружка не может разместиться в пазухах, спрессовывается, достигая 5-7-кратной плотности самой древесины, давит на волокна и разрывает их. Чем выше мощность трактора, тем больше спрессовывается стружка, и интенсивнее разрываются волокна.

Исследуя резание бесприводными ножами, ЦНИИМЭ искал возможность избежать прессования стружки, чтобы добиться срезания деревьев больших диаметров (в макетном образце до 60 см) и получить чистый рез без сколов и трещин. Исследования проводились на элементах режущего органа, которые проверялись на стенде. После длительных поисков была найдена конструкция режущего механизма.

В начале 70-х годов прошлого века на кафедре проектирования специальных лесных машин были проведены экспериментальные исследования, целью которых была проверка возможности использования для срезания деревьев «напроход» баровой пилы, применяющейся в угольной промышленности. Для этих целей был изготовлен на базе трактора ТДТ-40М макет валочно-пакетирующей машины, который кроме трактора включал:

— специально сконструированное ударно-импульсное устройство для направленного повала дерева;

— прицеп с пакетирующим устройством в виде наклонной консольной балки и коником.

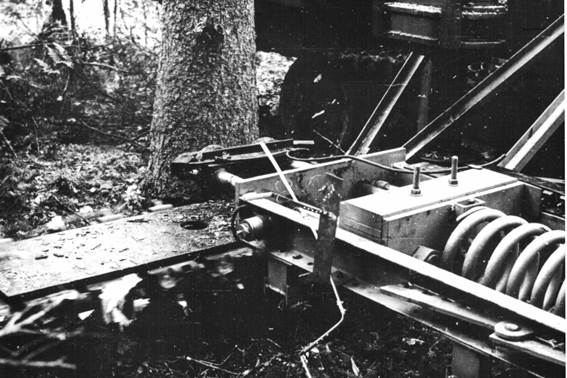

Срезающее устройство с приводом и двигателем монтировалось на раме тележки, которая на опорных катках с помощью гидроцилиндров имела возможность перемещаться по полкам лонжеронов трактора. Мощное пильное устройство «баровая пила» состояла из шины, ведущей и ведомой звездочек, цепи и механизма натяжения цепи. Зубья серийной цепи были заменены специально разработанными и изготовленными подрезными и скалывающими резцами, обеспечивающие резание древесины. Ударно-импульсное устройство /см. рис. 6.11/ включало раму, две направляющих, траверсу, пружину, ударник и замковое устройство с гидроцилиндром.

Работало ударное устройство по такой схеме: при срезании дерева вместе с шиной перемещается ударник. В момент полного отделения комля дерева от пня, с помощью гидроцилиндров разжимается замковое устройство, спускается пружина и траверса с ударником, скользя по направляющим, приходит в движение. По мере разжатия пружины скорость ударника возрастает и в момент удара о дерево достигает максимума.

В результате ударного воздействия дерево падает на приемную балку и скользя по ней пакетируется в коник. Управление всей системы осуществлялось оператором из кабины.

Интересны параметры срезающего устройства:

В результате исследований было установлено:

1. Перерезание стволов без повреждения при выбранной форме подрезных и скалывающих резцов возможно со скоростью резания 3-4 м/с и скоростью надвигания пилы 0,9…1,5 м/с.

2. Срезание деревьев возможно заподлицо, что облегчает последующее лесовосстановление с помощью автоматизированных посадочных агрегатов.

3. С использованием баровой пилы возможно осуществление старой заманчивой идеи – срезание деревьев «напроход», т.е. подача пилы (надвигание на дерево) может осуществляться трактором.

4. Для привода механизма резания типа баровая пила требуется значительная мощность силовой установки.

Дальнейшие работы по изучению процесса резания баровой пилой не производились вследствие отсутствия финансирования.

Дата добавления: 2015-09-02 ; просмотров: 3275 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Устройство валочно-пакетирующей машины ЛП-19А

На лесозаготовках широкое применение получили полноповоротные валочно-пакетирующие машины (ВПМ) манипуляторного типа. Они позволяют осваивать за один проход ленту леса шириной, равной двойной длине вылета манипулятора, в значительной мере сохранять жизнеспособный подрост и при необходимости производить выборочную валку деревьев. Такие ВПМ относятся к группе широкозахватных машин и позволяют с одной стоянки спиливать несколько деревьев.

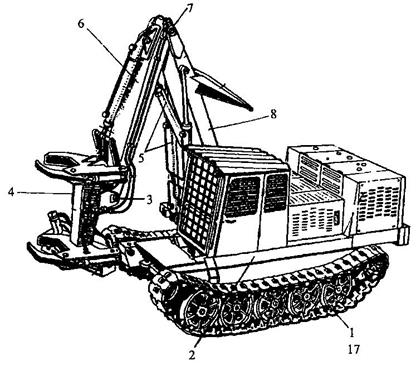

В настоящее время в Российской Федерации выпускаются ЛП-19А, ЛП-19Б, ЛП-19В, МЛ-119А, МЛ-135, МТП-13А. Машина ЛП-19А предназначена для валки деревьев и формирования их в пачки на земле в насаждениях с Vхл=0,3–0,8 м 3 с диаметром стволов деревьев на высоте груди до 60 см на лесосеках, расположенных в равнинной местности с хорошей несущей способностью грунтов. Машина выполнена на шасси трелевочного трактора ТТ-4М с использованием поворотной платформы от экскаватора.

ВПМ манипуляторного типа состоит из базового гусеничного или колесного трактора и навесного технологического оборудования, смонтированного на платформе. В некоторых случаях ВПМ имеет кониковое зажимное устройство для закрепления пачки деревьев в процессе ее формирования при продольном перемещении. Наличие пакетирующего устройства позволяет готовить полногрузные пачки для тракторов с пачковыми захватами.

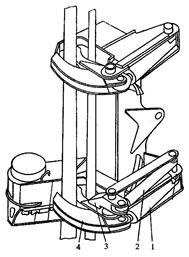

Навесное технологическое оборудование состоит из основания 1, поворотной платформы 2, манипулятора 7, захватно-срезающего устройства (ЗСУ) 4, гидросистемы и кабины оператора (рисунок 5.4).

1 – основание; 2 – поворотная платформа; 3 – проушина ЗСУ;

4 – захватно-срезающее устройство (ЗСУ); 5 – гидроцилиндры

манипулятора; 6 – рукоять манипулятора; 7 – манипулятор;

8 – стрела манипулятора

Рисунок 5.4 – Общий вид валочно-пакетирующей машины ЛП-19А

Основание 1 жестко крепится к раме базовой машины. На нем установлена неподвижная опорная часть роликового поворотного круга с зубчатым венцом внутри. Ролики поворотного круга расположены крестообразно, что позволяет воспринимать значительные осевые нагрузки и моменты, а также радиальные силы, возникающие при работе машины.

Поворотная платформа2 сварной конструкции крепится на вращающейся части роликового поворотного круга. На нее устанавливаются манипулятор, кабина оператора, механизм поворота, силовая установка и контргруз (при необходимости).

Манипулятор 7полноповоротный, двухсекционный, шарнирно-со-члененный и состоит из стрелы 8 и рукояти 6. Нижним концом стрела манипулятора шарнирно крепится к поворотной платформе 2. Верхний конец рукояти свободен и имеет проушину 3 для присоединения ЗСУ. И на стреле, и на рукояти имеются кронштейны для гидроцилиндров 5, при помощи которых изменяется вылет манипулятора.

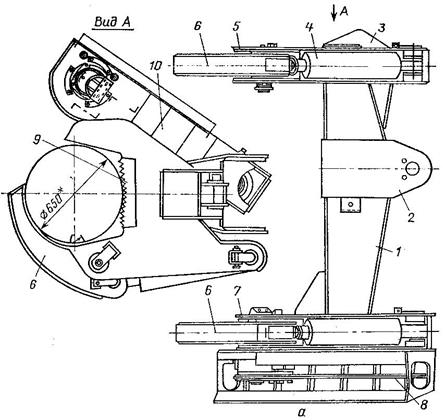

Захватно-срезающее устройство (ЗСУ) 4удерживает дерево в процессе срезания и переносит его к месту укладки после того, как оно срезано. Пильный аппарат – консольного типа, цепной. ЗСУ (рисунок 5.5) состоит из стойки 1 с проушинами 2 и 3 для соединения с манипулятором. На концах стойки приварены две опорные призмы – верхняя 5 и нижняя 7 с защитной рамой 10 механизма срезания 8.Зевы опорных призм снабжены зубчатыми гребенками 9. Такая конструкция обеспечивает надежное удержание зажатых деревьев и уменьшает возможность деформации древесины при захвате кривых и наклонных деревьев. На опорных призмах шарнирно установлены зажимные крюки 6 и гидроцилиндры их привода 4. ЗСУ шарнирно закрепляется на конце манипулятора.

После окончания наводки на дерево ЗСУ, т. е. после касания верхней и нижней призм ствола дерева на заданной высоте, производится зажим дерева зажимными рычагами и осуществляется натяжение ствола вверх. После окончания пиления дерево подтягивается к машине (с предварительным наклоном до 10° в сторону машины). Это уменьшает опрокидывающий момент и позволяет устранить сцепление кроны срезанного дерева с растущими деревьями. Далее осуществляется поворот платформы с деревом, остановка платформы и укладка дерева на землю в пачку. При укладке дерева захватно-срезающее устройство наклоняется на 45–50°, чтобы уменьшить силу удара дерева при падении его в пачку, исключить проскальзывание его по зажимным рычагам вниз и уменьшить воздействие опрокидывающего момента от дерева на машину. Сбрасывание дерева в пачку производится открыванием зажимных рычагов.

1 – стойки; 2 – боковые проушины; 3 – верхние проушины;

4 – гидроцилиндры привода крюков; 5 – верхняя призма;

6 – зажимные крюки; 7 – нижняя призма; 8 – механизм срезания;

9 – зубчатая гребенка; 10 – защитная рама

Рисунок 5.5 – Захватно-срезающее устройство ЛП-19А

Для тонкомерных лесонасаждений на ЗСУ целесообразно иметь не два, а три-четыре захвата (рисунок 5.6). Это позволит накапливать в ЗСУ несколько спиленных деревьев, а затем их переносить к месту укладки и таким образом повышать производительность ВПМ.

Среди зарубежных ВПМ манипуляторного типа большим спросом пользуются машины «FMG Timberjack», имеющие в основном, гусеничный движитель с шириной гусениц от 600 до 1118 мм. Благодаря этому они приспособлены для работы на лесосеках с низкой несущей способностью и имеют среднее давление на грунт от 30 до 64 кПа. Двигатель у этих машин расположен внизу между гусеницами для максимальной устойчивости и для исключения его вращения вместе с поворотной платформой. Это значительно уменьшает ее габариты и делает машины более маневренными при несплошных рубках. Данных машин отличает наличие наклонного механизма, с помощью которого при уклонах до 50% ЗСУ и кабина вместе с поворотной платформой выравниваются до горизонтального положения и могут работать на максимальном вылете манипулятора с обеих сторон машины.

1 – гидроцилиндр захвата основных крюков;

2 – гидроцилиндр захвата дополнительных крюков;

3 – вспомогательный крюк; 4 – основной крюк

Рисунок 5.6 – Захватно-срезающее устройство ЛП-19А

с двойным захватом

В качестве режущего органа на зарубежных ВПМ наряду с пильными цепями применяют высокоскоростные дисковые пилы постоянного вращения, фрезы (бурав), реже ножи силового резания.

Совершенствование системы управления ВПМ ЛП-19

Рисунки и таблицы смотрите в PDF-версии журнала

В настоящее время в лесозаготовительных предприятиях отрасли работает почти 1600 валочно-пакетирующих машин (ВПМ) отечественного производства, с использованием которых заготавливается более 17% общего объема древесины в стране. Несмотря на то что в последние 10-15 лет наблюдается рост объемов заготовки с применением харвестеров, интерес лесозаготовителей к валочно-пакетирующей технике не ослабевает.

Технологический процесс лесосечных работ с использованием валочно-пакетирующих машин является наиболее оправданным экономически (особенно для таежных условий России) по сравнению с другими машинными технологиями заготовки древесины. Созданные в 70-80-е годы прошлого столетия валочно-пакетирующие машины модельного ряда ЛП-19 доказали на практике перспективность такой конструкции и технологического решения.

Как показал многолетний опыт эксплуатации ВПМ на лесозаготовительных предприятиях, машины ЛП-19 отличаются высокой производительностью и в основном обеспечивают защиту оператора от рисков производственного травматизма. Правильно подготовленные и опытные операторы показывают стабильный темп валки леса на операциях валки-пакетирования, затрачивая на обработку одного дерева 28-32 с. Высокая выработка достигается за счет рациональной техники выполнения приемов валки-пакетирования, правильно выбранной траектории движения машины по лесосеке. Однако отечественные ВПМ уступают импортным аналогам в качестве систем управления, из-за чего операторы испытывают большие физические нагрузки и не в состоянии стабильно поддерживать высокий темп в течение смены. Отечественные машины невозможно эксплуатировать в режиме увеличенных (до 10-12 ч) рабочих смен, в то время как аналогичная импортная техника в таких условиях работает успешно. Перечисленные недостатки отечественных ВПМ в значительной степени снижают востребованность этой техники у лесозаготовителей.

С учетом перечисленных факторов определены средние значения продолжительности элементов рабочего цикла (рис. 1).

Это позволяет оператору уменьшить число включений рабочих механизмов и сократить продолжительность операции.

В табл. 1 приведены характеристики операций рабочего цикла ВПМ ЛП-19. Как видно из данных, в наибольшей степени для автоматизации подходит блок простых операций (поз. 2, 3, 4). Каждая из них выполняется движением одного рабочего органа и не требует совмещения движений рабочих органов; отсутствуют микродвижения для точной подводки рабочих органов. Причем эти позиции следуют одна за другой и могут быть объединены в автоматизированный блок, выполняемый от одного управляющего воздействия вместо нескольких включений. Автоматизация сложных операций (поз. 5, 6, 7) технически осуществима, но экономически неоправданна, так как потребует значительного усложнения системы управления и гидравлики машины, однако не исключит необходимости нахождения в кабине оператора, который должен корректировать управление в нештатных ситуациях. Уровень производительности на операциях поз. 5, 6, 7 при сочетании «машинист + управление «гидро-гидро» или «электро-гидро»» сопоставим с уровнем производительности автоматизированной системы, а высокая стоимость автоматики и ее обслуживания приведут к увеличению издержек эксплуатации сверх допустимого предела.

Применение автоматизированной электрогидравлической подсистемы перемещения ЗСУ при его наводке на дерево, а также автоматической системы захвата и спиливания дерева обеспечит уменьшение количества включений рукояток управления на 18-20%. При этом меняется стереотип управления: вместо интенсивной работы рукоятками для управления захватами и пилой оператор наблюдает за срабатыванием этих органов. С учетом того, что захват и спиливание дерева создают повышенную эмоциональную нагрузку оператора, такое изменение снижает общий уровень психофизического напряжения при управлении ВПМ, что в конечном итоге способствует снижению усталости работника и росту выработки.

На основе перечисленных особенностей управления ВПМ специалисты ОАО «ЦНИИМЭ» выбрали концепцию модернизации захватно-срезающего устройства, обеспечивающую:

Основой для создания автоматизированной системы управления захватно-срезающим устройством ВПМ является структурная схема АСУ ТП, которая представлена на рис. 2.

Устройство АСУ ТП выполнено в виде конструкции, основанной на программируемом микроконтроллере DD1 серии ATMEL ATiny2313, что позволяет гибко настраивать логику работы системы автоматизации.

Элементы автоматики управления рабочими органами включают:

Автоматизированная система управления оснащена системой датчиков и дисплеем, что позволяет оператору вести визуальный контроль работы машины и систем управления. На дисплее постоянными символами, а также по вызову оператора фиксируются: давление и температура рабочей жидкости в гидросистеме (после насосов и в отдельных контурах), уровень рабочей жидкости в баке, количество топлива в баке, напряжение в электросистеме, число оборотов двигателя, температура в системе охлаждения двигателя, текущее время и продолжительность смены.

Наибольший эффект автоматизации системы управления может быть достигнут при одновременном ускорении процесса спиливания дерева.

В настоящее время отечественные ВПМ ЛП-19 оснащены цепным пильным механизмом, у которого по сравнению с другими пильными механизмами есть как достоинства, так и недостатки. К достоинствам следует отнести малую инерционность вращающихся (движущихся) частей механизма, который не расходует лишнюю энергию на разгон или поддержание вращения режущего органа между циклами резания, как это имеет место у дисковых фрез. Общий объем работы по резанию древесины в расчете на одно дерево у цепного пильного механизма на 30-40% меньше, чем у механизмов с дисковыми фрезами или ножами (так как толщина пропила после цепи существенно меньше, чем после фрезы), а также не тратит энергию на уплотнение древесины, как это происходит при использовании ножевых механизмов.

Низкая скорость цепи обусловлена необходимостью уменьшить динамические нагрузки на детали механизма и не допускать быстрого износа металла в местах контакта ведущей звездочки и звеньев цепи, а также в шарнирах самой цепи. Поэтому для обеспечения работоспособности высокоскоростного цепного пильного механизма были усовершенствованы конструкция пильной цепи, шины и ведущей звездочки.

Конструкция усовершенствованной пильной цепи отличается особой формой изгиба зуба (максимально приближенной к заостренному углу), которая обеспечивает оптимальный угол резания по верхней и боковой граням и особой формой заточки верхней грани и режущей кромки зуба, обеспечивающей оптимальное заострение режущей кромки по ее длине. Кроме того, уменьшена на 20% ширина развода по боковым режущим кромкам, что обеспечивает снижение затрат энергии на пиление и позволяет увеличить скорость цепи и надвигания шины.

Особенности конструкции усовершенствованной пильной шины:

Основные характеристики созданного высокоскоростного пильного механизма приведены в табл. 2.

Усовершенствованный пильный механизм оснащен устройством смазки пильного аппарата, автоматически обеспечивающим циклическую порционную подачу жидкого смазочного материала при каждом включении дистанционного блока управления пилой.

На стендовых испытаниях созданного пильного механизма при пилении древесины березы и дуба достигнута производительность 900 см 2 /с. Новое захватно-срезающее устройство с высокоскоростным пильным механизмом было изготовлено на ООО «Лестехком». Система автоматизированного управления была спроектирована, изготовлена и смонтирована на ВПМ ЛП-19 ОАО «ЦНИИМЭ» совместно с Поволжским государственным техническим университетом (ФГБОУ ВПО «Поволжский ГТУ»).

Работоспособность нового ЗСУ и системы автоматизированного управления в составе ВПМ ЛП-19 Б/15 были проверены в ходе заводских, стендовых и производственных испытаний. Производственные испытания проводились в Нолькинском лесоучастке учебно-опытного участкового лесничества Поволжского государственного технического университета. Они показали, что за счет того, что в конструкции ЗСУ использованы автоматизированная система управления и высокоскоростной пильный механизм затраты времени на спиливание одного дерева сократились в среднем на 28%.

Кроме того, применение автоматизированной системы значительно облегчает работу оператора.

Фагмент работы валочно-пакетирующей машины с высокоскоростным пильным механизмом и автоматизированной системой управления приведен на рис. 3.

Следует подчеркнуть, что модернизация захватно-срезающего устройства и частичная автоматизация системы управления рабочими органами машиной повысят технический уровень и конкурентоспособность ВПМ ЛП-19 на внутреннем рынке и будут способствовать увеличению спроса на эту технику у лесозаготовителей.

Виктор ВЕСЕЛОВ,

начальник отдела Департамента

лесной и легкой промышленности

Минпромторга России;

Николай ЕРЕМЕЕВ,

генеральный директор ОАО «ЦНИИМЭ», д-р техн. наук