Виды ремонта системы питания газобаллонных автомобилей

Техническое обслуживание системы питания двигателей с газобаллонными установками

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ГАЗОБАЛЛОННЫМИ УСТАНОВКАМИ

Основные неисправности газобаллонных установок их признаки и способы устранения

При работе двигателя на газе в системе питания могут возникнуть неисправности, которые вызывают затрудненный пуск двигателя, неустойчивую работу на холостом ходу, неудовлетворительные переходы от холостого хода к нагрузочным режимам, снижение мощности двигателя. Ниже рассмотрены признаки и способы устранения этих неисправностей.

По характеру работы все соединения газовой установки автомобиля могут быть разделены на соединения, работающие под высоким (1,6 МПа) и низким (0,2 МПа) давлениях. Соединения, работающие под высоким давлением, в свою очередь, подразделяются на работающие под давлением жидкой или паровой фазы газа.

Способы устранения утечек газа зависят от конструкции соединений и характера неисправностей. В ниппельном соединении утечку устраняют дополнительной затяжкой гайки.

Во фланцевых и резьбовых соединениях, где герметичность обеспечивается прокладками, при возникновении утечек дополнительно подтягивают соединение или заменяют прокладку. Заделки в шлангах высокого давления являются неразборным соединением и при появлении утечки газа в них шланг полностью заменяют.

Затрудненный пуск двигателя происходит при переобогащении или переобеднении горючей смеси. Причинами переобогащения горючей смеси являются негерметичность клапанов первой и второй ступеней редуктора и неплотность обратного клапана смесителя. Переобеднение горючей смеси вызывается негерметичностью шланга подачи газа в систему холостого хода и засорением или сужением проходного сечения канала системы холостого хода.

Неустойчивая работа двигателя на холостом ходу может быть вызвана неправильной регулировкой подачи газа в систему холостого хода. Для устранения неустойчивой работы двигателя регулируют систему холостого хода или устраняют неплотности.

Неудовлетворительные переходы от холостого хода к нагрузочным режимам работы двигателя («провалы») появляются при резком открытии дроссельных заслонок смесителя в результате обеднения горючей смеси ввиду запаздывания включения основной системы подачи газа. Не только к «провалам», но и к остановке двигателя может привести негерметичность разгрузочного устройства, вследствие чего уменьшается или прекращается подача газа из редуктора смеситель.

Для устранения «провалов» в работе двигателя на переходны: режимах регулируют систему холостого хода, протирают обратный клапан, удаляя загрязнения, сливают конденсат из редукторе устраняют негерметичность разгрузочного устройства. Указанны работы выполняют при необходимости в полном объеме или от дельно каждую.

Снижение мощности двигателя происходит в основном вслед ствие обеднения горючей смеси. К причинам, которые могут вы звать снижение мощности, относятся сужение проходных каналов для газа, засорение газовых фильтров и газовых каналов испарителя, недостаточное открытие клапанов первой и второй ступеней редуктора и экономайзерного устройства, а также уменьшение проходного сечения газовой магистрали, расходных и магистрального вентилей.

Основные работы, выполняемые при техническом обслуживании системы питания

Для газового оборудования газобаллонных автомобилей предусмотрены ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания. Выполнение работ по ТО-1 и ТО-2 газовой системы питания проводится в сроки, установленные для ТО-1 и ТО-2 автомобиля. При этом проведение работ ТО-2 совмещают с очередным ТО-1, а сезонное обслуживание — с ТО-2.

Ежедневное техническое обслуживание выполняют перед выездом автомобиля на линию и после возвращения его в гараж. Перед выездом проводят контрольные работы. Внешним осмотром проверяют техническое состояние газового баллона, деталей крепления газового оборудования, герметичность соединений всей газовой магистрали и показания контрольно-измерительных приборов (манометр, показывающий давление газа в редукторе, указатель уровня газа в баллоне).

Первое техническое обслуживание газовой системы питания включает в себя контрольно-диагностические и крепежные работы, которые выполняют при ЕО, а также смазочно-очистительные работы, к которым относятся очистка фильтрующих элементов газовых фильтров и смазка резьбовых штоков магистрального наполнительного и расходных вентилей.

При втором техническом обслуживании проверяют состояние и крепление газового баллона к кронштейнам, кронштейнов к лонжеронам рамы, карбюратора к впускному патрубку и впускного патрубка к смесителю. В объем контрольно-диагностических и регулировочных работ входят проверка и установка угла опережения зажигания при работе двигателя на газе, проверка и регулировка газового редуктора, смесителя газа и испарителя.

Сезонное обслуживание газового оборудования по периодичности разделяется на три вида. К первому относятся работы, которые подлежат выполнению через 6 мес, ко второму — работы, проводимые один раз в год, к третьему — работы, выполняемые один раз в два года.

Через 6 мес проверяют срабатывание предохранительного клапана газового баллона, продувают газопроводы сжатым воздухом и проверяют работу ограничителя максимальной частоты вращения коленчатого вала двигателя.

К работам, проводимым один раз в год, относится ревизия газовой аппаратуры, магистрального вентиля, манометра и арматуры баллона. Для этого газовый редуктор, смеситель газа, испаритель, магистральный вентиль демонтируют с автомобиля, разбирают, очищают, промывают, регулируют и при необходимости заменяют негодные детали.

Перед проведением ревизии газовой арматуры баллон полностью освобождают от газа. После этого снимают крышки наполнительного и расходных вентилей, вентиля максимального наполнения (не вывертывая корпусов из газового баллона) и проверяют состояние их деталей. Предохранительный клапан также снимают с баллона, регулируют на стенде и пломбируют.

Работы, проводимые раз в год, выполняют при подготовке автомобиля к зимней эксплуатации.

К специальной операции, выполняемой один раз в два года, относится освидетельствование газового баллона. При освидетельствовании проводятся гидравлические испытания, во время которых определяют прочность баллона. Во время пневматических испытаний определяют герметичность соединений баллона с арматурой. После испытаний газовый баллон окрашивают и наносят клеймо со сроком следующего освидетельствования.

При техническом обслуживании системы питания газобаллонных автомобилей кроме работ по газовому оборудованию выполняют работы и по резервной (бензиновой) системе питания. Периодичность и характер этих работ принципиально не отличаются от работ, выполняемых по системе питания автомобилей с карбюраторными двигателями, которые рассмотрены ранее.

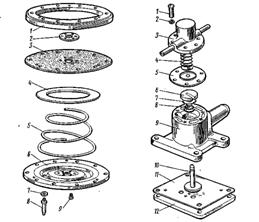

Рис. 2. Первая ступень редуктора в сборе и ее детали в разобранном виде:1 — седло клапана,2 — фильтр,3 — регулировочный винт;4,13 — контргайки,5 —рычажок,6 — шток,7 — клапан в сборе,8 — мембрана в сборе,9 — прокладка,10 — ось рычажка, 11 — крышка, 12 — пружина,14 — седло пружины (регулировочный болт)

Рис. 3. Детали второй ступени » редуктора:

1 — колпак, 2 —шайба, 3 — пружина, 4, 11 — контргайки, 5 — седло пружины 6 — крышка, 7 — шплинт, 8 — мембрана в сборе, 9 — ось рычажка, 10 — прокладка, 12 — рычажок, 13 — регулировочный винт, 14 — клапан, 15 — вставка клапана, 16 — седло клапана

Рис. 5. Инструмент для-регулировки клапана второй ступени редуктора:

1 — отвертка, 2 — специальный торцовый ключ

Проверка герметичности системы питания

Одной из самых ответственных операций, выполняемых при техническом обслуживании газобаллонных автомобилей, является проверка внешней и внутренней герметичности системы питания. Наиболее распространенным методом проверки внешней герметичности системы, находящейся под избыточным давлением является обмазывание соединений пенообразующим раствором (водный раствор хозяйственного мыла или лакричного корня). При отрицательных температурах добавляется соль — хлористый натрий NaCl или хлористый кальций СаС12.

Рис. 6. Схема установки для проверки герметичности системы питания газобаллонного автомобиля: 1 — баллон со сжатым инертным газом. 2 — вентиль баллона, 3 — редуктор, 4 — вентиль установки, 5 — образцовый манометр, 6 — штуцер, 7 — баллон для сжиженного газа

Техническое обслуживание и текущий ремонт системы питания двигателей, работающих на газовом топливе

Применение в качестве топлива для газобаллонных автомобилей (ГБА) сжиженного нефтяного (СНГ) и сжатого природного (СПГ) газов снижает затраты на перевозки, из-за меньшей стоимости топлива, и загрязнение воздушного бассейна. При этом по основным контролируемым параметрам отработавших газов имеется снижение: окиси углерода (СО) в 3 – 4 раза, углеводородам (СН) в 1,2 – 1,4 раза. Дымность отработавших газов в газодизельном режиме работы двигателя снижается в 2 – 4 раза.

Для газобаллонных автомобилей установлены те же виды и периодичности ТО, что и для базовых автомобилей.

Отличие заключается в дополнительных работах, проводимых по газобаллонной установке, что увеличивает трудоемкость работ ТО и ТР на 10 – 15%.

ЕО выполняют перед выездом и после возвращения автомобиля с линии. Перед выездом проверяется внешним осмотром состояние и крепление баллонов, редукторов высокого (РВД) и низкого (РНД)давления, подогревателя, карбюратора-смесителя или смесителя, приборов контроля, а также герметичность соединений с помощью специального прибора или пенным раствором (мыльным). После возвращения проводят уборочно-моечные работы, проверяют герметичность и сливают конденсат из РНД, а из испарителя – воду (в зимний период).

При ТО-1 дополнительно к работам ЕО проводят смазочно-очистительные: очистку фильтрующих элементов электромагнитных клапанов и фильтров редукторов, смазывание штоков вентилей. Проверяют герметичность системы с помощью сжатого воздуха, работу двигателя и токсичность отработавших газов, регулируют частоту вращения на холостом ходу, проверяют работу предохранительного клапана.

Перед постановкой на пост ТО-1 необходимо выработать газ, закрыв расходный вентиль, и переключить двигатель на бензин.

Сезонное обслуживание дополнительно предусматривает удаление газа из баллонов и дегазацию их, продувку системы сжатым воздухом, проверку работы ограничителя максимальной частоты вращения коленчатого вала, снятие, разборку и дефектовку деталей приборов газовой системы, редукторов, испарителя, смесителя, фильтров, предохранительных клапанов, манометров. Необходимо после проверки опломбировать и поставить клеймо со сроком следующей проверки на предохранительных клапанах и манометрах высокого и низкого давления.

Газовые баллоны подвергаются периодическому освидетельствованию, для чего они снимаются с автомобиля и подвергаются контролю на герметичность с его арматурой ( пневматические испытания) номинальным давлением, а также проверке его состояния давлением, в 1,5 раза больше номинального (гидравлические испытания). Освидетельствование проводится организациями, имеющими разрешение на выполнение таких работ. Баллоны, прошедшие освидетельствование, окрашиваются, и на них наносится, путем клеймения, дата следующего освидетельствования.

Постовые работы включают замену неисправных приборов или их ремонт без снятия с автомобиля. При этом автомобиль должен быть без газа, который сливается (выпускается) в газовую сеть (атмосферу) на специальном посту.

Организация выполнения работ ТО и ТР ГБА имеет ряд особенностей. Выбор маршрута движения обусловлен состоянием газовой аппаратуры и автомобиля (рис.2.38). При этом все автомобили, направляемые на ТО, ТР или стоянку проходят через пост проверки герметичности.

Рисунок 2.38 Маршруты движения газобаллонных автомобилей

Для выполнения контрольно-регулировочных операций при работе двигателя на газе автомобили устанавливаются на посты ТО или ТР, расположенные в изолированных помещениях. Поиск неисправностей рекомендуется проводить в последовательности: магистральный вентиль, РВД, электромагнитный клапан-фильтр, РНД, карбюратор-смеситель (смеситель).

К основным неисправностям газовой аппаратуры относятся: не герметичность газопроводов, вентилей и клапанов, засорение фильтров электромагнитного клапана или редукторов, изменение рабочего давления в контурах, не герметичность редукторов.

Не герметичность газопроводов и вентилей устраняют заменой отдельных деталей или подтягиванием ниппелей и хомутов. Не герметичность РВД обусловлена повреждением диафрагмы или недостаточной затяжкой гайки крышки. В этих случаях газ будет выходить через зазоры в РВД и предохранительный клапан. Для предотвращения утечки газа нужно закрыть вентили. Давление газа на выходе из РВД регулируется винтом: при ввертывании оно повышается.

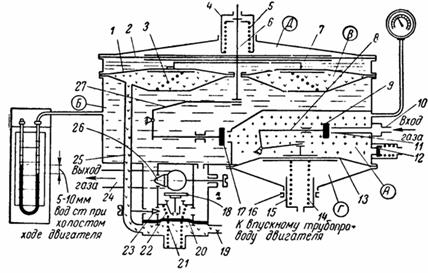

Неплотность прилегания клапанов 9, 17 и 18 РНД (рис.2.39) к седлам может быть вызвана попаданием посторонних предметов или износом клапанов. В первом случае в полости А будет повышаться давление и газ будет выходить через предохранительный клапан 12, что можно выявить по шипению газа или по манометру, который будет показывать давление срабатывания предохранительного клапана (0,4…0,5 МПа). Негерметичность клапанов 17 и 18 затрудняет пуск двигателя, ухудшает его работу из-за обогащения рабочей смеси. Негерметичность устраняют шлифовкой торца клапана или заменой изношенной детали.

А, Б – полости первой и второй ступени; В – полость разгрузочного устройства; Г, Д – полости атмосферного давления

Рисунок 2.39 – Редуктор низкого давления

Негерметичность РНД может быть обусловлена повреждением или неплотным креплением диафрагмы 13 редуктора первой ступени и газ выходит под избыточным давлением через отверстие в регулировочной гайке 15; в случае повреждения диафрагмы второй ступени 2 — через колпачковую крышку регулировочного ниппеля 4; при повреждении диафрагмы 1 разгрузочного устройства газ поступает через штуцер 19 непосредственно во впускной трубопровод 24. Возможна утечка газа через предохранительный клапан 12 при его неисправности или разрегулировке.

В полости Б возможно повышенное разряжение (более 25 мм. вод. столба при полной загрузке двигателя) из-за недостаточного поступления газа к редуктору (засорение фильтра, разрегулировка РНД и др.), что снижает мощность двигателя.

Регулировка давления газа в первой ступени РНД осуществляется с помощью гайки 15 и контролируется по манометру, подключенному к первой ступени редуктора, и должно быть 018…022 МПа. При ввертывании гайки 15 давление должно увеличиваться. По окончании регулировки необходимо затянуть контргайку. Для регулировки момента открытия клапана 17 второй ступени редуктора надо снять крышку с корпуса и вывертывать винт клапана 17 ключом до момента начала выхода газа через клапан (определяется на слух). Затем завернуть винт клапана 17 на 1/8…1/4 оборота до прекращения утечки газа и затянуть контргайку.

Давление газа во второй ступени редуктора регулируют ниппелем 4 и контролируют по пьезометру. Для этого необходимо в патрубок дозирующе-экономайзерного устройства установить резиновую заглушку с встроенным наконечником для подключения пьезометра. При вакууме в разгрузочном устройстве 700…800 Па вращением ниппеля 4 устанавливается давление 50…70 Па. После каждой регулировки нужно удалять газ из второй ступени. Можно проверить давление газа во второй ступени при работе двигателя на холостом ходу. Давление должно быть 5…10 мм.вод. ст. (0,5…1,0 кПа). С увеличением нагрузки давление снижается до атмосферного (0,1 МПа), и при полной нагрузке становится ниже атмосферного, равного 15…25 мм.вод. ст. (1,5…2,5 кПа).

После проведения указанных регулировок надо проверить ход стержня 6. Если он перемещается менее чем на 5мм, то требуется ремонт РНД.

Герметичность разгрузочного устройства определяют по падению разряжения в вакуумной полости камеры диафрагмы (рис.2.40). При разряжении в полости 73,2 ± 6,7 кПа падение разряжения не должно превышать 1,3 кПа/мин. Разряжение полного сжатия пружины должно быть менее 0,75 кПа.

1-вакуумная полость; 2-патрубки; 3-заглушка; 4-вакууметр; 5-кран

Основные правила техники безопасности при эксплуатации ГБА заключаются в следующем. Хранение ГБА (при наличии смешанного подвижного состава) предусматривается на отдельной площадке. В помещениях, где проводятся работы ТО и ТР ГБА (СНГ) не допускается устройство подземных сооружений, в т.ч. осмотровых канав. Помещения по ТО и ТР ГБА должны иметь системы контроля воздушной среды, аварийного освещения, принудительной вентиляции. На территории АТП должны быть под навесами посты для слива СНГ или выпуска СПГ с последующей дегазацией системы питания инертным газом. Баллоны должны храниться под навесом или в шкафах. ТО и ТР газовой системы должны выполняться на специализированных постах в помещении с другими постами аналогичного назначения, если не предусматривается пуск и работа на газе. При регулировке газовой аппаратуры на работающем двигателе используются посты в отдельных помещениях. Сварочные и окрасочные работы необходимо проводить при снятых или дегазированных баллонах.

Заправляет автомобиль оператор заправочной станции. При этом водитель должен покинуть кабину, выключив зажигание и включив стояночный тормоз. Объем заправки баллона СНГ не должен превышать 90%, а давление в баллонах c СПГ при заправке не должно быть более 20 МПа.

К эксплуатации ГБА допускаются водители, прошедшие обучение, сдавшие экзамен и получившие специальное удостоверение. Повторные проверки их знаний должны проводиться 1 раз в 2 года специальной комиссией автотранспортного предприятия (АТП). Запрещается эксплуатация ГБА с нарушенной герметичностью системы питания, а также с истекшим сроком периодического освидетельствования баллонов. Запрещается пользоваться открытым пламенем для подогрева или проверки герметичности системы, производить ТО и ремонт узлов, имеющих газ под давлением. После стоянки перед пуском двигателя необходимо открыть капот для проветривания подкапотного пространства. Автомобиль должен иметь огнетушители и кошму.

К работам ТО и ТР допускаются лица, прошедшие подготовку и имеющие соответствующее удостоверение. Ремонтировать газовую аппаратуру на автомобиле можно только при снижении давления до атмосферного. При работе двигателя на газе допускается регулировать только карбюратор-смеситель (смеситель). При выполнении работ нельзя допускать искрения, ударов металлическими предметами по приборам системы питания, применять неисправный инструмент.

РЕМОНТ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ГАЗОБАЛЛОННЫМИ УСТАНОВКАМИ

4. РЕМОНТ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ГАЗОБАЛЛОННЫМИ УСТАНОВКАМИ

Ремонт—процесс восстановления и поддержания работоспособности автомобиля путем устранения отказов и неисправностей, возникающих в работе или выявленных при техническом обслуживании. Ремонтные работы выполняют по потребности, т. е. после появления отказа или неисправности, или по плану — через определенный пробег или время работы автомобиля (предупредительный ремонт).

Предупредительный ремонт рекомендуется применять для автобусов, автомобилей-такси, автомобилей скорой медицинской помощи, пожарных и других автомобилей, к которым предъявляются повышенные требования безопасности движения и безотказности в работе.

Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта предусматриваются два вида ремонта: капитальный (КР), производимый на специализированных ремонтных предприятиях, и текущий (ТР), выполняемый в автотранспортных предприятиях или станциях технического обслуживания.

Ремонт включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, медницкие, кузнечные, сварочные, жестяницкие, обойные, электротехнические, шиноремонтные, малярные и другие работы. Ремонт может выполняться по отдельным агрегатам и сборочным единицам (узлам), а также по автомобилю в целом.

Капитальный ремонт предназначен для восстановления работоспособности автомобилей и агрегатов и обеспечения пробега до следующего капитального ремонта (или списания) не менее 80% от нормы для новых автомобилей и агрегатов. Капитальный ремонт агрегата предусматривает его полную разборку, дефектовку (контроль и сортировку деталей по годности), восстановление и замену изношенных деталей, сборку, регулировку, и испытание.

Списание или восстановление агрегата при достижении его базовой (корпусной) деталью предельного состояния осуществляется в соответствии с едиными техническим условиями на сдачу в капитальный ремонт и выдачу из капитального ремонта автомобилей, их агрегатов и сборочных единиц (узлов).

Агрегат направляют в капитальный ремонт, если базовые и основные детали нуждаются в ремонте, требующем полной разборки агрегата; работоспособность агрегата не может

быть восстановлена или ее восстановление при текущем ремонте экономически нецелесообразно.

Полнокомплектный автомобиль за срок его службы подвергается, как правило, одному капитальному ремонту, не считая капитального ремонта агрегатов и сборочных единиц( узлов) до и после капитального ремонта автомобиля.

Текущий ремонт предназначен для устранения отказов и неисправностей и способствует выполнению установленных норм пробега до капитального ремонта при минимальных простоях. Он должен обеспечить безотказную работу отремонтированных агрегатов и сборочных единиц (узлов) в течение пробега, не меньшего, чем пробег до очередного ТО-2.

Текущий ремонт выполняют проведением разборочных, слесарных, сварочных и других работ с заменой: у агрегата — отдельных деталей (кроме базовых), достигших предельно допустимого износа, у автомобилей — отдельных агрегатов и сборочных единиц (узлов), требующих текущего или капитального ремонта.

Методы ремонта. Ремонт автомобилей может проводиться индивидуальным или агрегатным методом. При индивидуальном методе снятые агрегаты после их ремонта устанавливают на тот же автомобиль, при этом время простоя автомобиля в ремонте увеличивается на период времени, необходимого для ремонта его агрегатов. Этот метод ремонта применяют при отсутствии оборотного фонда агрегатов, разнотипном составе парка, небольших размерах автотранспортного предприятия и отдаленности его от ремонтного предприятия.

Сущность агрегатного метода ремонта состоит в том, что неисправные или требующие капитального ремонта агрегаты и сборочные единицы (узлы) заменяют исправными.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, повысить производительность парка и снизить себестоимость транспортной работы. Поэтому, как правило, текущий ремонт выполняют агрегатным методом.

Восстановление и комплектовка деталей

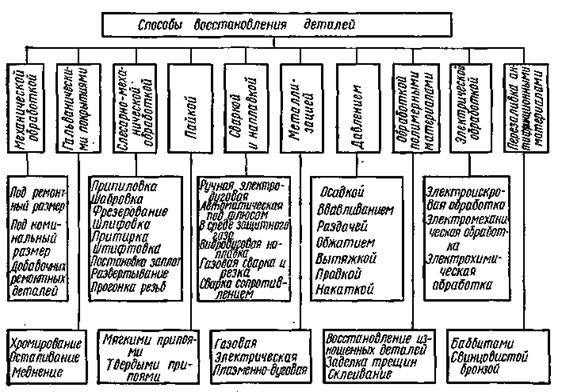

Ремонт изношенных сопряженных деталей автомобиля можно осуществлять восстановлением начальной посадки изменением размеров деталей или восстановлением размеров деталей до их начального (номинального) значения (рис. 7).

При первом способе используют детали ремонтных размеров, больших или меньших номинального. При втором способе на изношенную поверхность детали наносят слой металла, а затем обрабатывают поверхность под номинальный размер. Нанесение слоя металла возможно наплавкой, гальваническими покрытиями и металлизацией асплавленным металлом.

На авторемонтных предприятиях применяют наплавку: под флюсом, в среде защитных газов, вибродуговую и плазменно-дуговую. Из гальванических покрытий наиболее распространены хромирование и осталивание деталей, а также дуговая металлизация.

К способам нанесения металла на изношенную поверхность относится также заливка подшипников скольжения антифрикционными сплавами (баббитом, свинцовистой бронзой).

Рис. 7. Классификация способов восстановления деталей автомобиля

Восстановление начальных размеров и посадки некоторых деталей возможно раздачей, осадкой и обжатием.

Для устранения механических, повреждений деталей автомобилей применяют различные виды сварки, пайки, давления, металлизации и слесарной обработки. Коррозионные повреждения устраняют механическим или слесарно-механическим способом (шлифованием, зачисткой и др.). В целях предупреждения коррозии детали оперения, кабину, раму и другие красят, а на детали арматуры кузовов и кабин наносят гальванические покрытия.

Работоспособность и долговечность автомобиля в большой мере зависят от зазоров в сопряжениях. Сборка сопряжений с зазором менее минимально допустимого приводит к нарушению масляной пленки, в результате чего происходит повышенный нагрев трущихся деталей и задиры их рабочих поверхностей.

Сборка с зазорами сверх допустимых приводит к выдавливанию смазки, увеличению динамической нагрузки и износу рабочих поверхностей деталей. Следовательно, зазор между сопряженными деталями выдерживают в полном соответствии с техническими условиями на контроль-сортировку и ремонт деталей.

При ремонте автомобилей в процессе сборки используют детали с номинальными размерами, с ремонтными размерами и с допустимым износом. Поэтому для обеспечения точности сборки необходимо предварительное комплектование, т. е. подбор сопрягаемых деталей по размерам, а некоторых (поршней в двигателе) и по массе. В ряде случаев комплектование сопровождается слесарно-пригоночными операциями, носящими характер частичной сборки.

На крупных авторемонтных предприятиях применяют селективный подбор сопрягаемых деталей. При этом способе комплектования разбивают поле допусков сопрягаемых деталей на несколько равных частей и подбирают детали в пределах одинаковой группы.

Технология ремонта топливной аппаратуры

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта технология может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных авторемонтных заводах в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости производства новых приборов. Это условие выполнимо для системы питания дизельных двигателей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

Общая схема технологии ремонта топливной аппаратуры автомобилей в автотранспортных предприятиях представлена на рис. 8.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срок службы до ремонта, состояние базовых деталей и наличие неисправностей.

Рис. 8. Схема технологического процесса ремонта топливной аппаратуры

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-3360 представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль, отложения и подтеки масла.

Разборка приборов на сборочные единицы (узлы) и детали. Приборы системы питания снимают с двигателя в определенной последовательности. С двигателя вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыска, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент. После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от отложений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют по техническому состоянию.

Контроль и сортировку деталей выполняют с целью определения степени износа и пригодности детали к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт.

Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы (узла) в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер — гильза.

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, восстановление целости трубопроводов, резьб, заделка трещин в корпусах, поплавках и др.

При наличии специального оборудования и приспособлений выполняют более сложные ремонтные работы: осталивание или хромирование изношенных поверхностей кулачков, толкателей, поршней насосов.

Шейки кулачкового вала ремонтируют вибродуговой наплавкой с последующим шлифованием и доведением до необходимого размера.

После ремонта детали приборов системы питания очищают от следов механической обработки, комплектуют по техническим условиям и собирают. Собранные приборы прирабатывают, регулируют и испытывают на стендах, затем устанавливают и регулируют на автомобилях.

Ремонт газового редуктора МКЗ-НАМИ

Редуктор МКЗ-НАМИ ремонтируют при возникновении неисправностей, для устранения которых требуется снятие его с автомобиля. К таким неисправностям относятся негерметичность клапана первой ступени, разбухание мембраны, негерметичность вакуумных полостей разгрузочного и экономайзерного устройств, отказ в работе клапана или мембраны второй ступени, срыв резьбы в корпусе редуктора и др. Снятый редуктор моют и в зависимости от характера неисправностей полностью или частично разбирают.

При разборке первой ступени (рис. 2) придерживаются последовательности: ослабляют гайки 13, вывертывают болт 14, пружины высокого давления и вынимают пружину 12, отвертывают гайки и снимают нижнюю крышку 11 редуктора. Разъединив шток мембраны первой ступени с рычажком 5, снимают мембрану 8, вывертывают ось 10 рычажка и вынимают рычажок вместе с клапаном 7. Отвернув две гайки, снимают фильтр 2 вместе с седлом 1 клапана.

При разборке второй ступени редуктора (рис. 3) отвертывают гайки и снимают дозирующе-экономайзерное устройство. Затем извлекают клапан 14. Для этого снимают фланец трубки холостого хода, вывертывают ось 9 рычажка мембраны и снимают рычажок 12 со штока.

Разгрузочное устройство извлекают после разборки второй ступени. Для этого достаточно отвернуть на 2—3 оборота гайку сальника в корпусе редуктора. Разборка разгрузочного устройства не представляет особых сложностей. Детали устройства с учетом последовательности разборки приведены на рис. 9.

Дозирующе-зкономайзерное устройство разбирают в такой последовательности: отвертывают винты и снимают пластину 12

Рис. 9. Детали разгрузочного устройства:

1 — корпус, 2 — фланец, 3 — мембрана, 4, 7 — шайбы, 5 — пружина, 6 — крышка, 8 — штуцер, 9 — винт клапана

Рис. 10. Детали дозирующе-эковомайзерного устройства:

1 — винт, 2, 7 — шайбы, 3 — крышка, 4 — пружина экоио- майзера, 5 — мембрана, 6 — замочная шайба, 8 — пружина, 9 — корпус, 10 — клапан экономайзера, 11 — прокладка, 12 — пластина

(рис. 10) с дозирующими шайбами, снимают крышку 3, извлекают пружину 4 экономайзера и мембрану 5, снимают со штока клапана замочную шайбу 6, вынимают клапан 10 экономайзера и пружину 8 клапана. Снятые детали моют, дефектуют и ремонтируют.

Основными неисправностями корпуса редуктора, которые подлежат устранению, являются повреждение резьбы отверстий и прилегающих плоскостей. Резьбовые отверстия восстанавливают нарезанием резьбы большего размера или постановкой втулок. При ремонте резьбовых отверстий способом увеличения размера резьбы соответственно новому размеру изготовляют шпильки, резьбовые штуцера и т. п.

Повреждения плоскостей прилегания (риски, забоины) устраняют шабрением поверхностей. При обломе ушек под оси рычажков, связывающих клапан и мембрану в первой и второй ступенях, а также при появлении трещин корпус редуктора бракуют.

Негерметичность пары клапан — седло в первой и второй ступенях редуктора устраняют обработкой поверхностей седел и ремонтом клапанов. Повреждения рабочих кромок седел удаляют зачисткой или подрезкой их торца. В клапанах переворачивают или заменяют поврежденные детали вставки. При заедании клапанов зачищают трущиеся поверхности клапанов, а также оси вращения рычажка.

Негерметичкость вакуумных полостей разгрузочного и эконо-майзерного устройств является следствием нарушения целостности или повреждения прилегающих поверхностей. Такие повреждения устраняют шабрением, а поврежденные мембраны заменяют. Мембраны изготовляют по чертежам или образцам из прорезиненной маслобензостойкой ткани толщиной 0,35 мм.

После ремонта редуктор собирают в обратной последовательности. При этом проверяют все подвижные соединения, которые должны перемещаться легко без заеданий. При установке мембран обращают внимание на правильное расположение отверстий для болтов и стержня штока. При прижатии мембран не должно образовываться складок и загибов.

В процессе сборки первой ступени редуктора при необходимости регулируют положение рычажка 5 (см. рис. 2) винтом 3 и контргайкой 4 до момента, когда плечо рычажка 5 займет горизонтальное положение при полностью закрытом клапане.

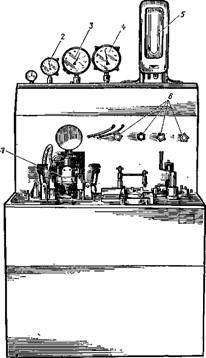

После сборки газовый редуктор испытывают на стенде (рис. 11). Стенд позволяет произвести проверки и регулировки I и II ступеней редуктора, разгрузочного и экономайзерного устройств. Для проведения работ редуктор 1 закрепляют на стенде посредством пневматического приспособления. Проверка работоспособности систем редуктора осуществляется сжатым воздухом с давлением 1,6 МПа и разрежением до 665 Па, создаваемым диаф-рагменной камерой. Входящее давление воздуха и давление в I ступени редуктора контролируются манометрами 2 и 3. Для замера разрежения во время испытаний используют вакуумметр 4 и пьезометр 5.

В I ступени регулируют величину давления газа, проверяют быстроту наполнения камеры и герметичность соединений. Во II ступени регулируют ход клапана, его герметичность и момент открытия.

Отремонтированные зкономайзерные устройства проверяют на герметичность. При проверке создают разрежение под мембранами не менее 265 Па. Падение вакуума в течение 3 мин не допускается. Кроме того, в экономайзерном устройстве проверяют момент открытия клапана, а в разгрузочном — минимальное разрежение, нейтрализующее усилие конической пружины.

Клапан экономайзера должен открываться при разрежении под

Рис. 11. Стенд для испытания газового редуктора:

1 — газовый редуктор, 2—манометр высокого давления, 3 —

манометр низкого давления, 4 — вакууметр, 5 — пьезометр.6 — вентили управления

При определении длины пружины в свободном состоянии на стержень прибора надевают только пружину. При замере длины пружины под нагрузкой на втулку надевают тарировочный груз. Полученные при замере данные сравнивают с параметрами пружины (табл. 2) и в случае несоответствия их пружину бракуют.

Таблица 2. Параметры пружин экономайзерного и разгрузочного устройств