Влияет ли на работоспособность машины наличие или отсутствие кожухов облицовочных панелей

Что будет, если попасть в ДТП без техосмотра. Страховщики все объяснили

Поправки в законодательство об отмене техосмотра и перевод его на добровольную основу Госдума приняла в третьем, окончательном чтении. Документ ждет только подписи президента Владимира Путина, после чего сразу же вступит в силу. При этом полисы ОСАГО страховые компании начали оформлять без наличия диагностической карты еще в августе. Однако автомобилисты задались вопросом: раньше страховщики неоднократно заявляли, что без пройденного техосмотра могут предъявить регресс в адрес виновника ДТП, которое произошло по причине технической неисправности. И что же будет теперь, когда диагностическая карта не обязательна? Autonews.ru во всем разобрался вместе со страховщиками и юристами.

Если пройти техосмотр добровольно, будут ли преференции от страховщика?

При оформлении полиса ОСАГО страховщикам теперь неважно, есть у автомобилиста диагностическая карта или нет. Все опрошенные участники рынка напомнили, что отсутствие или наличие техосмотра не отменяет обязанность автовладельца содержать автомобиль в исправном состоянии и факт пройденного техосмотра, по их словам, ничего не меняет.

При этом в Российском союзе автостраховщиков (РСА) заявили Autonews.ru, что пока говорить о влиянии отсутствия техосмотра на аварийность преждевременно. «Что касается стимулирования автовладельцев проходить техосмотр, то в настоящее время существует госконтроль за соблюдением безопасности дорожного движения. Сотрудники ГИБДД могут остановить технически неисправное транспортное средство и проверить его на месте, либо на специальных стационарных пунктах», — предупредили в РСА.

Там напомнили: если транспортное средство окажется неисправным, то последует запрет на его дальнейшее движение. Это влечет вызов эвакуатора, ремонт и штраф за нарушение эксплуатации автомобиля. «Наличие же действующей диагностической карты защитит автовладельца от такого развития событий», — считают в РСА.

О том, что наличие или отсутствие диагностической карты не оказывает влияния на вероятность наступления страхового события, Autonews.ru заявила руководитель центра управления страховым портфелем по ОСАГО «Страхового Дома ВСК» Татьяна Кудрявцева. При этом, по ее словам, пройденный техосмотр не будет оказывать существенного влияния на стоимость полиса ОСАГО. Однако не исключила, что в будущем некоторые страховщики начнут предоставлять таким водителям скидки.

В свою очередь заместитель директора департамента андеррайтинга и перестрахования компании «Абсолют Страхование» Михаил Черных отметил, что теоретически страховщики могут учесть факт пройденного техосмотра в тарификации. Однако сама компания так поступать не намерена.

«По нашим данным, нет статистики, которая бы подтверждала, что наличие или отсутствие техосмотра влияет на убыточность клиента. Считаем, что такого влияния нет, соответственно, нет оснований для изменения цены», — заявил Черных.

Если произошло ДТП из-за неисправного автомобиля. К кому применят регресс?

Полис ОСАГО в отношении потерпевших действует всегда. Однако если окажется, что застрахованный нарушил правила договора, страховщик имеет право применить к нему регресс — то есть взыскать всю сумму, которую получила потерпевшая сторона. До недавнего времени страховщики объясняли: если ДТП произошло с автомобилем без техосмотра из-за технической неисправности, например, нерабочих тормозов, такому виновнику аварии грозил регресс. Теперь же они предупредили: если авария произойдет из-за технических проблем, вероятность выставления регресса все-таки есть. Об этом, в частности, рассказал генеральный директор «Совкомбанк Страхование» Игорь Лаппи.

«Статистика говорит, что основные причины аварий — это нарушение ПДД, неожиданное изменение дорожных условий, человеческий фактор, — сказал Лаппи. — Аварии, которые происходят из-за технической неисправности автомобиля, встречаются крайне редко. Такая вероятность всего около 1%. Установить причинно-следственную связь между причиной ДТП и технической неисправностью нелегко. Но экспертиза дает нам довольно четкий ответ. Конечно, если связь будет установлена, регресс возможен, но маловероятен».

По словам Лаппи, связь между аварией и технической неисправностью чаще всего выявляют при очень серьезных ДТП. Однако в практике компании таких случаев не было.

«Как правило, виновник в таких случаях не способен самостоятельно справиться с причиненным ущербом, это всегда учитывается страховым сообществом. Если выясняется, что причиной ДТП была техническая неисправность автомобиля виновника, регресс все равно не применяют. Возместить ущерб такого размера обычному водителю крайне сложно. Он может применить процедуру банкротства, и страховщик все равно ничего не получит. Применительно к масштабным ДТП, это бессмысленно. Поэтому практика такая крайне редка», — объяснил эксперт.

Кроме того, как добавил Лаппи, когда ДТП произошло из-за технической неисправности, процесс взыскания в порядке регресса может иметь определенные трудности: необходимо доказать сам факт неисправности автомобиля. А также причинно-следственную связь между данной неисправностью и произошедшим ДТП.

«Это сложно и не всегда возможно, особенно, если автомобиль практически полностью уничтожен», — уточнил Лаппи.

В свою очередь в компании «Абсолют Страхование» отметили, что последние 2-3 года не сталкивались со случаями взыскания регресса по причине неисправного автомобиля. «Теоретически такая ситуация может стать поводом для выставления регресса, если в документах ГИБДД будет зафиксировано, что именно неисправность стала причиной ДТП», — допустили страховщики.

Между тем в ВСК отметили, что не сталкивались с ситуациями, когда в документах об аварии сотрудники ГИБДД указывали техническую неисправность причиной ДТП. В свою очередь в РСА заявили, что на практике такие случаи, когда причиной ДТП стала исключительно техническая неисправность автомобиля, «крайне редки».

ДТП случилось из-за технической неисправности, а у виновника есть пройденный техосмотр. Кому тогда грозит регресс?

В РСА заверили, что если на момент ДТП у виновника была действующая диагностическая карта, то по закону об ОСАГО, регресс по причине неисправности транспортного средства к нему предъявлен быть не может. В такой ситуации, в соответствии с п. 2 ст. 14 закона «Об ОСАГО», страховщик имеет право предъявить регрессное требование к оператору пункта техосмотра, который оформил диагностическую карту и указал, что автомобиль исправен и безопасен. Об этом предупредил Игорь Лаппи из «Совкомбанк Страхование». То же самое заявили в ВСК, но с оговоркой, что с такими ситуациями пока не сталкивались.

Опрошенные эксперты в области автострахование отметили, что пока равно делать выводы и прогнозы о том, как страховщики будут работать в условиях перехода на добровольный техосмотр. В частности, о необходимости подождать первые результаты новой практики заявил автоюрист Сергей Беляков.

Кому нужно будет проходить техосмотр?

Согласно новой процедуре, обязательный техосмотр нужно будет проходить только при постановке автомобиля на учет, либо при смене владельца, и только при условии, если возраст машины превышает четыре года. Кроме этого, техосмотр придется проходить при внесении изменений в конструкцию и замене основных агрегатов автомобиля.

При этом все нововведения не распространяются на транспорт, который занимается коммерческими пассажирскими перевозками. Для них процедура техосмотра останется обязательной. В первую очередь это относится к такси, автобусам и грузовикам.

Основные элементы машин при строительстве и ремонте трубопроводов

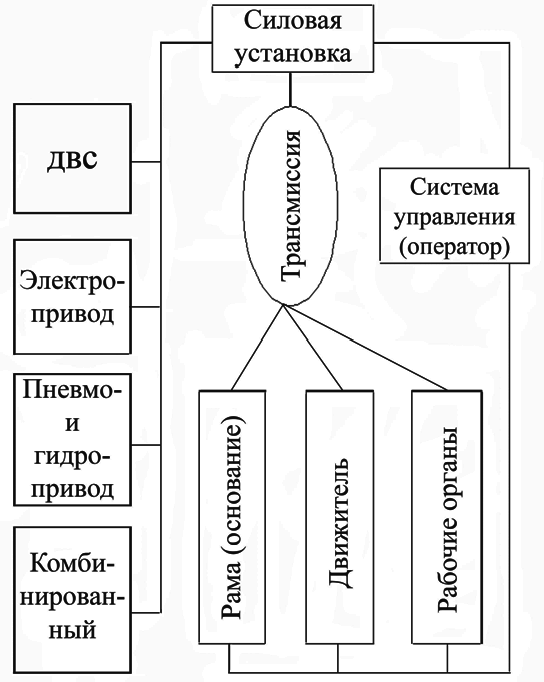

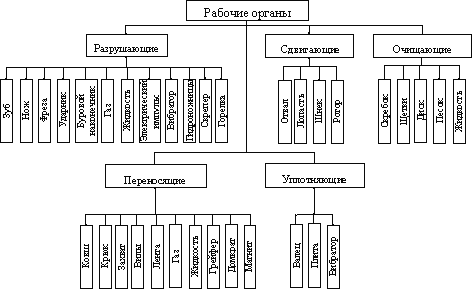

Структурная обобщенная схема машин, применяемых при строительстве и ремонте трубопроводов, составленная нами, приведена на рис. 5.

Рис. 5. Структура машины

1. Рама

Рама обеспечивает постоянство взаимного расположения других агрегатов, благодаря чему машина сохраняет работоспособность в широком диапазоне эксплуатационных условий. Пространственная конфигурация рамы зависит от величины и направления нагрузок, воспринимаемых машиной, что, в свою очередь, определяется ее назначением, типом и типоразмером. Часто роль рамы выполняют усиленные корпусные детали машины, как, например, ковш самоходного скрепера. На некоторых типах машин используются дополнительные рамы для крепления рабочих органов. В качестве примера можно назвать тяговую раму автогрейдера, универсальную раму бульдозера с поворотным отвалом и др.

2. Силовая установка

Источником механической энергии, необходимой для работы машины, служит силовая установка. Современные подъемно-транспортные, строительные и дорожные машины оборудуются либо двигателями внутреннего сгорания (большей частью дизельными), либо электродвигателями с автономным питанием от аккумуляторов или стационарных электросетей. Основным преимуществом двигателя внутреннего сгорания является полная автономность машины в течение длительного времени. К числу принципиальных недостатков такой силовой установки относят сравнительно невысокий КПД (20к35 %), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа и др.), реализация которых ведет — усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная (на единицу массы) мощность автотракторных и транспортных дизельных двигателей внутреннего сгорания составляет от 0,75 до 1,0 кВт/кг.

К преимуществам электродвигателей относятся высокий КПД (до 98 %) постоянная готовность — работе независимо от температуры окружающего воздуха, высокая надежность, простота сопряжения с другими агрегатами, а также легкий пуск, управление, реверсирование и остановка. Удельная (на единицу массы) мощность электродвигателей на порядок ниже, чем у двигателей внутреннего сгорания, и колеблется в пределах 0,027к0,095 кВт/кг.

3. Движитель

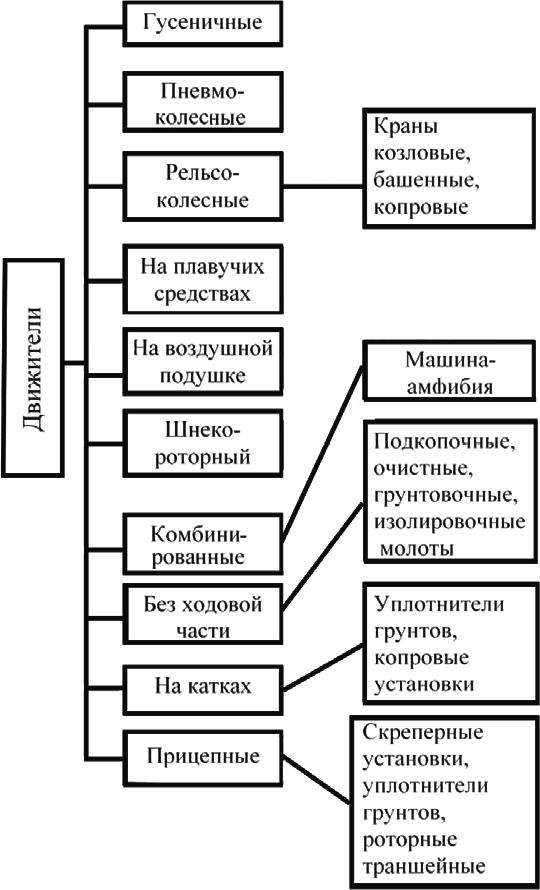

Передвигаться относительно опорной поверхности машине позволяет движитель. Большинство самоходных подъемно-транспортных, строительных и дорожных машин оснащены пневмоколесным, рельсоколесным или гусеничным движителями. Гораздо реже и только у строго ограниченной номенклатуры машин встречаются жесткие колеса, облицованные резиной, и металлические вальцы с гладкой или неровной поверхностью.

В последние годы все чаще появляются движители, в которых конструкторы пытаются соединить преимущества движителей различных типов. Среди них можно назвать полностью резиновые гусеницы, гусеницы с обрезиненными траками, жесткие колеса с ободом, собранным из съемных резиновых подушек. Достоинства и недостатки перечисленных ходовых устройств определяют оптимальную область применения каждого из них. Ниже представлены составленные нами классификации различных движителей (рис. 6к1.9).

Рис. 6. Виды движителей

К преимуществам пневмоколесного движителя (рис. 7) относятся хорошие амортизирующие качества, высокая эластичность, малые внутренние потери, износостойкость, совместимость с любыми скоростными режимами, минимальные требования — регулярному обслуживанию, низкая стоимость и трудоемкость ремонта. Его недостатки: высокое удельное давление на грунт, сравнительно невысокая сопротивляемость механическим повреждениям, высокая вероятность аварийной ситуации при внезапной разгерметизации колеса. Считается, что пневмоколесный движитель наиболее подходит для машин, эксплуатация которых сопряжена с движением в широком диапазоне скоростей по произвольной траектории и по достаточно прочной опорной поверхности (твердое покрытие, плотный грунт и т. п.).

Рис. 7. Пневмоколесные движители

Рельсоколесный движитель отличается высокой механической прочностью, малым сопротивлением перекатыванию, отсутствием бокового увода и незначительностью внутренних потерь. Вместе с тем он требует укладки рельсового пути с тщательной подготовкой основания, ежедневного обслуживания и чувствителен — уклонам местности. Рельсоколесный движитель допускает перемещение машины только по определенной траектории и гарантирует ее от потери устойчивости вследствие эластичности ходового устройства или случайного проседания опорной поверхности.

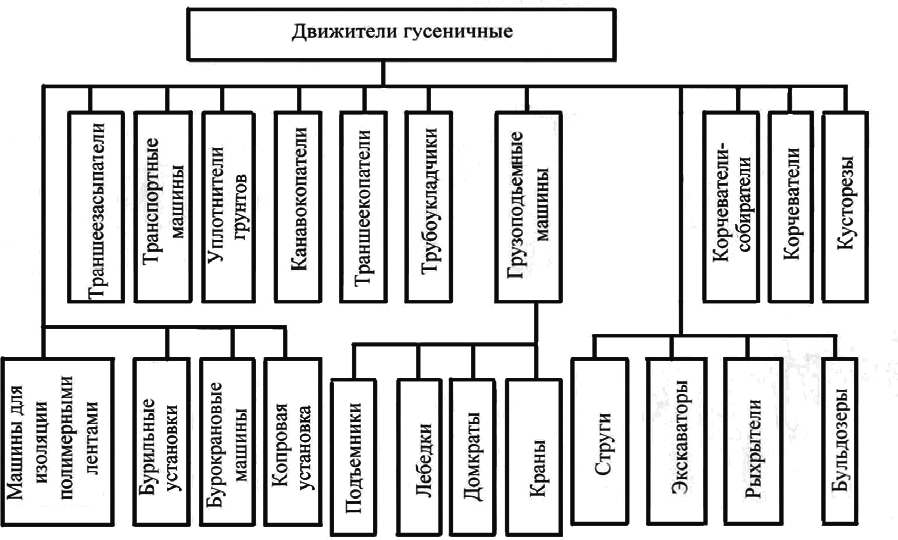

Для гусеничного движителя (рис. 8) характерны низкое удельное давление на опорную поверхность, малая эластичность по вертикали, прекрасная маневренность и хорошие тягово-сцепные свойства. Вместе с тем он сравнительно тяжел, шумен, не приспособлен — движению с высокими скоростями (танковые ходовые устройства в этом смысле являются дорогим исключением), легко повреждает дорожные покрытия и почвенный слой, требует систематического обслуживания и регулировок, более других трудоемок при ремонте.

Рис. 8. Гусеничные движители

Не все из указанных недостатков являются принципиальными. Ряд из них может быть скорректирован за счет конструктивных мероприятий и применения других материалов. Например, использование резиновых гусеничных лент и обрезиненных траков и катков позволяет снизить шум, вибрации и ударные нагрузки на элементы гусеничного хода, а также сократить число регулировок; применение герметизированных межтраковых шарниров с долговечной смазкой в несколько раз уменьшает периодичность и трудоемкость обслуживания. Ряд преимуществ имеют гусеничные ленты, огибающие звездочки и

катки по треугольному контуру. При этом участок гусеницы, лежащий на грунте, ограничен двумя ведомыми звездочками (передней и задней), а ведущее колесо поднято высоко над опорной поверхностью. Благодаря этому бортовые передачи защищены от нагрузок, возникающих при поперечных смещениях рам гусеничных тележек и на неровностях грунта. Также снижается вероятность попадания пыли и влаги в механизм привода.

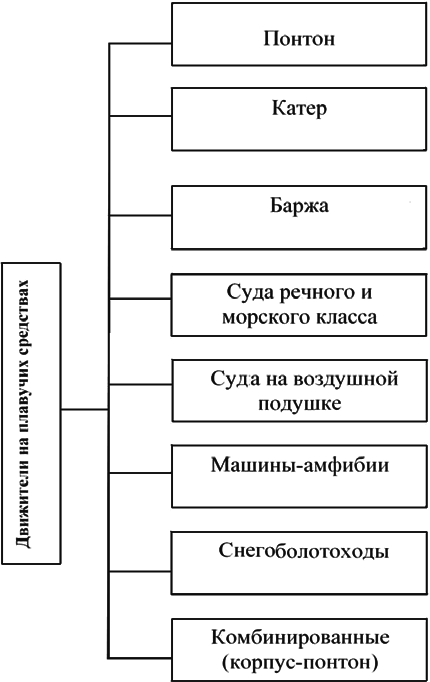

Рис. 9. Движители на плавучих средствах

Жесткие колеса с резиновой облицовкой позволяют машине перемещаться по произвольной траектории, обладают сравнительно небольшим сопротивлением перекатыванию, не шумны, практически не эластичны в вертикальном направлении, не подвержены механическим повреждениям, не требуют регулярного обслуживания. Вместе с тем они весьма требовательны — ровности и прочности опорной поверхности и не отличаются хорошими тягово-сцепными и амортизирующими свойствами. Эти особенности ограничивают область их применения штабелерами, электрокарами и колесными асфальтоукладчиками, перемещающимися с невысокой скоростью по ровным и твердым поверхностям с небольшими уклонами. Колесо с жестким диском и наборным ободом из полых резиновых подушек тяжелее обычного пневмоколеса, обладает меньшей эластичностью, но более устойчиво — механическим повреждениям и легче ремонтируется. Ремонт производится без демонтажа колеса и состоит в замене поврежденной подушки на целую. Любое колесо, перекатываясь по поверхности, одновременно уплотняет ее. Эта особенность колесного движителя использована при создании самоходных уплотняющих машин, жесткие вальцы которых (как правило, металлические) можно по принципу действия отнести — колесу. Движителем такого рода оборудуются самоходные асфальтовые и грунтовые

катки и уплотнители отходов, работающие на мусорных свалках. Жесткие вальцы с гладкой или неровной поверхностью сконструированы таким образом, чтобы повысить их уплотняющую способность, сохранив при этом функции движителя. Они перекатываются по опорной поверхности, одновременно уплотняя ее.

4. Рабочее оборудование

Оборудование включает рабочий орган, а также детали и узлы, обеспечивающие его ориентацию в пространстве, и входит в состав обязательного оснащения подъемно-транспортных, строительных и дорожных машин. Оно создается с учетом своего функционального назначения и конструктивных особенностей базового шасси и включает в себя агрегаты, узлы и механизмы, наилучшим образом обеспечивающие эффективную работу машины. Рабочий орган взаимодействует со средой, для обработки которой создана машина, а соединительные и крепежные элементы обеспечивают его конструктивную связь с шасси. Как правило, рабочее оборудование оснащается силовой трансмиссией, снабжающей рабочий орган энергией и позволяющей управлять его положением в пространстве.

Рис. 10. Классификация рабочих органов машин при строительстве и ремонте нефтегазопроводов (по результату взаимодействия со средой)

Несмотря на чрезвычайно широкую номенклатуру рабочих органов подъемно-транспортных, строительных и дорожных машин и оборудования, обусловленную разнообразным перечнем выполняемых ими работ, по результату (или характеру) взаимодействия с обрабатываемым материалом их можно разделить на пять групп (рис. 10).

Каждый из рабочих органов, входящих в эти группы, отличается механизмом взаимодействия с обрабатываемым материалом или грузом.

5. Системы управления

Контроль машины человеком невозможен без систем управления, обеспечивающих информационную связь между агрегатами машины и машинистом (или оператором). В науке об управлении различают прямую и обратную связь источника и объекта управления. В системе «человек — машина» устройства прямой связи обеспечивают машиниста информацией о состоянии машины и ее агрегатов, параметрах их работы, результатах выполнения рабочих процессов. К числу таких устройств относятся всевозможные датчики, световые и звуковые индикаторы и приборы. Устройства обратной связи дают машинисту возможность изменять характеристики машины, агрегатов или рабочих процессов непосредственно в ходе работы в соответствии с характером информации об их величине. К числу таких устройств относятся системы различного принципа действия, передающие команды машиниста — исполнительным механизмам.

Все системы управления, устанавливаемые на подъемно-транспортных, строительных и дорожных машинах и оборудовании, можно объединить в системы управления движением машины (тормозные, рулевые, подачей топлива, переменой передач, распределением крутящего момента) и системы управления рабочими органами (ориентацией в пространстве, величиной рабочего усилия). В простейших системах управления сигналы о состоянии агрегатов машины поступают в виде механических, электрических, гидравлических или пневматических импульсов на пульт управления, где приборы преобразуют их в вид, понятный машинисту (например, изменяют положение стрелки на циферблате, включают аварийный индикатор и т. д.). Машинист может принять полученную информацию — сведению или отреагировать на нее изменением параметров рабочего процесса. Последнее происходит с помощью органов управления, вырабатывающих механические, электрические, гидравлические или пневматические импульсы, передаваемые системами управления — исполнительным механизмам (например, тормозные системы, рулевые системы и т. п.).

6. Кабина, облицовочные панели и кожухи

Работоспособность машины или механизма не зависит от наличия или отсутствия кожухов, облицовочных панелей и тем более кабины оператора. Тем не менее, большинство подъемно-транспортных, строительных и дорожных машин оборудованы этими элементами. Кабины, первоначально созданные для защиты оператора от непогоды, постепенно превратились в изолированный от внешней среды центр управления всеми функциями машины, полностью адаптированный — физическим потребностям и особенностям человеческого организма. Комфорт машиниста обеспечивается креслом анатомического профиля, удобным размещением органов управления и совмещением их функций (за счет многофункциональных рычагов — джойстиков и автоматики), звуко- и виброизоляцией салона, увеличением прочности кабины, использованием климатических установок, улучшением обзорности, сокращением числа операций, требующих выхода машиниста из кабины.

Назначение облицовочных панелей и кожухов — предохранить узлы и агрегаты машин от влаги, пыли, грязи и несанкционированного доступа, экранировать шум и вибрации, порождаемые их работой, и, что немаловажно, придать машине современный и привлекательный внешний вид.

7. Типы трансмиссий

Силовой трансмиссией называется механизм, передающий энергию двигателя — удаленному от него устройству-потребителю. В зависимости от способа передачи энергии различают механические, гидравлические, пневматические, электрические и комбинированные силовые трансмиссии.

8. Рулевые системы

Рулевые системы служат для изменения траектории движения машины. Самоходные машины на рельсовом ходу рулевыми системами не оснащаются, так как траектория их движения определяется рельсовым путем, по которому они перемещаются. Машины с так называемым «бортовым» поворотом также не нуждаются в рулевых системах, поскольку траектория их движения задается разностью скоростей гусениц или колес левого и правого бортов, приводимых ходовой трансмиссией независимо друг от друга. У всех остальных машин с колесным или многотележечным гусеничным движителем изменение траектории движения осуществляется с помощью рулевых систем, обеспечивающих поворот оси вращения движителя относительно направления движения машины.

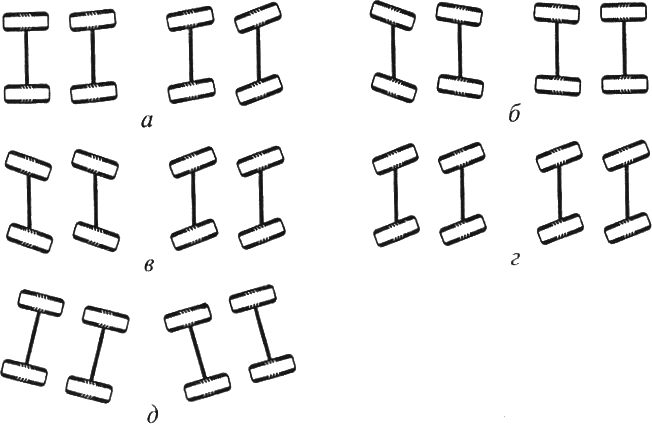

Рис. 11. Способы маневрирования самоходных машин поворотом колес: а — пропорциональный поворот передних управляемых колес; б — пропорциональный поворот задних управляемых колес; в — симметричный поворот всех колес (поворот «колея в колею»); г — поворот всех колес в одну сторону (движение «крабом»); д — поворот «изломом» шарнирно-сочлененной рамы

В современных подъемно-транспортных, строительных и дорожных машинах может использоваться до пяти режимов изменения траектории их движения (рис. 11).

9. Гидравлические и пневматические силовые установки

Гидравлические и пневматические силовые установки называются гидро- и пневмоприводами, которые представляют собой агрегат, состоящий из первичной части — насоса (компрессора) и вторичной — двигателя. Насос (компрессор) и двигатель соединены трубопроводом, по которому циркулирует текучее (или рабочее) тело — жидкость или газ (воздух, пар).

Насос (компрессор) приводится в действие посторонним двигателем, обычно двигателем внутреннего сгорания или электрическим, и передает полученную от него энергию посредством рабочего тела гидродвигателю (пневмодвигателю), приводящему в движение исполнительный орган машины.

Гидро- и пневмоприводы широко применяются в строительных и других машинах, имеют ряд достоинств:

К недостаткам этих систем можно отнести: необходимость высокой точности изготовления, снижение КПД из-за утечек рабочего тела через неплотности в соединениях, зависимость механических характеристик устройств от температуры рабочего тела, невозможность сохранения постоянства передаточного отношения механизма, наличие неравномерного движения при изменении внешней нагрузки у пневматических устройств за счет упругости воздуха и др.

Гидравлические и пневматические двигатели, в сущности, являются обратимыми машинами (насосами) с возвратно-поступательно движущимися звеньями. В качестве рабочего тела в гидравлических машинах используются минеральные масла, специальные эмульсии, вода, растворы.

Все гидро- и пневмоустройства можно разделить по виду движения ведомого звена на три группы:

К группе устройств прямолинейного возвратно-поступательного действия относятся в основном силовые цилиндры, мембранные камеры и сильфоны, применяемые в качестве двигателей в исполнительных звеньях строительных машин, используемых в трубопроводном деле.

Основные схемы силовых цилиндров:

В мембранных камерах в качестве рабочего органа (поршня) служат мембраны (по материалам: металлические, неметаллические; по форме поперечного сечения: плоские и фигурные).

Основные виды устройств вращательного действия (насосов-моторов):

Виды неполноповоротных устройств (в зависимости от вида рабочего элемента и встроенной механической передачи):

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДЪЕМНО-ТРАНСПОРТНЫХ, СТРОИТЕЛЬНЫХ, ДОРОЖНЫХ МАШИНАХ И ОБОРУДОВАНИИ

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДЪЕМНО-ТРАНСПОРТНЫХ, СТРОИТЕЛЬНЫХ, ДОРОЖНЫХ МАШИНАХ И ОБОРУДОВАНИИ

1.1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

В зависимости от назначения подъемно-транспортные машины подразделяются на грузоподъемные, транспортирующие и погрузочно-разгрузочные.

Машины для земляных работ

По физическим объемам и стоимости земляные работы занимают в транспортном строительстве лидирующее положение. Основным объектом разработки являются песчаные, глинистые, крупнообломочные и полускальные грунты, покрывающие большую часть земной поверхности (табл. 1.1).

Таблица 1.1 Классификация нескальных грунтов по размеру частиц

Они различаются рядом существенных признаков, из которых наиболее важным для подбора и эксплуатации машин является прочность грунта, определяющая трудность его разработки. В отечественной практике для оценки трудности разработки грунтов используется один из следующих показателей: сопротивление образцов грунта сжатию; удельное сопротивление грунта копанию; удельная работа внедрения в грунт плоского штампа (табл. 1.2).

При планировании земляных работ чаще всего прибегают к понятию «категории грунта». Для земляных сооружений используют грунты 1-4 категорий, отличающиеся друг от друга сопротивлением сжатию. Строительные нормы и правила содержат подробные рекомендации, какими машинами следует разрабатывать грунты каждой из категорий.

Таблица 1.2 Классификация грунтов по трудности разработки

Показатели сопротивления грунта копанию и работы внедрения в грунт плоского штампа, как правило, применяют для расчета рабочих сопротивлений при проектировании машин. Сопротивление копанию зависит от прочности грунта и типа рабочего органа. Так, его значение для отвала и ковша может отличаться на 10. 20%. Поэтому сопротивление копанию должно определяться опытным путем для каждого типа машин и корректироваться при конструктивных изменениях рабочих органов машин.

Более универсален показатель работы, не зависящий от типа землеройного органа и других особенностей машин для земляных работ. В качестве единицы измерения прочности грунта принимается энергия удара груза массой 2,5 кг, падающего с высоты 0,4 м, которая равна 9,81 Дж. Экспериментально доказано, что работа, затраченная на погружение круглого стержня сечением 1 см 2 в грунт на глубину 10 см, пропорциональна прочности последнего. Для экспресс-оценки прочности грунта этим методом применяется плотномер ДорНИИ, названный по имени института, в котором был разработан.

Машины для подготовительных земляных работ.

Машины для основных земляных работ.

Основные земляные работы составляют подавляющую долю общего объема земляных работ и заключаются в разработке, перемещении, укладке и уплотнении грунта в основания инженерных сооружений, а также их продольном и поперечном профилировании. Бульдозеры разрабатывают и перемещают грунты и сыпучие строительные материалы на расстояние до 100 м, разравнивают материал перед уплотнением, осуществляют предварительное профилирование грунтовых сооружений, используются как толкачи при загрузке скреперов. Скреперы разрабатывают грунты самостоятельно или с помощью бульдозеров, перевозят грунт в ковше на расстояние до 5 км и отсыпают его слоями. Автогрейдеры сооружают невысокие насыпи из грунта боковых резервов, разравнивают рыхлый привозной грунт перед уплотнением, планируют грунтовые поверхности после уплотнения и стабилизации, доводят до проектных отметок продольные и поперечные профили грунтовых сооружений. Грейдер-элеваторы отсыпают грунтовые насыпи из боковых резервов либо загружают разрабатываемый грунт в транспортные средства. Одноковшовые экскаваторы строительных размеров разрабатывают нескальные грунты любой прочности и грузят их в транспортные средства. Многоковшовые экскава торы продольного и поперечного копания отрывают траншеи для мелиоративных систем, трубопроводов и коммуникационных сетей, разрабатывают грунты в карьерах и профилируют откосы высоких насыпей. Грунтовые катки уплотняют грунт и дорожно-строительные материалы, уложенные в насыпи транспортных сооружений, повышая прочность и водонепроницаемость последних.

Машины для добычи каменных материалов и их переработки

Ручные и стационарные (колонковые) перфораторы применяются для горизонтального бурения и бурения сверху вниз шпуров и скважин диаметром до 100 мм и глубиной до 25 м в любых породах, кроме очень прочных. Телескопные перфораторы используют при бурении снизу вверх. Станки ударно-канатного, вращательного и огневого бурения применяются для получения более глубоких и больших по диаметру скважин, которые при добыче каменных материалов применяются редко.

Фактором, определяющим выбор способа разрушения скальной породы, является ее прочность. Наиболее часто прочность скальных грунтов оценивается величиной временного сопротивления одноосному сжатию в водонасыщенном состоянии.

Величина временного сопротивления скальных грунтов, МПа

Прочность скальных грунтов:

Полускальный. Менее 5

Средней прочности. 15. 50

Очень прочный. Более 120

Машины для переработки скальных материалов.

Щебень, пригодный для транспортного строительства, является результатом дробления каменных материалов и последующей их сортировки на фракции (по размеру кусков) и сорта (по прочности и форме кусков). Размер кусков готового продукта зависит от того, сколько раз исходный материал подвергается дроблению. Наиболее крупные фракции щебня получают в результате первичного дробления, для которого используют, как правило, щековые дробилки. Конусные, молотковые и роторные дробилки применяют при необходимости дальнейшего измельчения. Самые мелкие фракции щебня получают при использовании валковых дробилок. Минеральный по- рошок, добавляемый в асфальтобетонные смеси, изготавливается размолом доломитов и известняков с помощью мельниц.

Оборудование для хранения и транспортировки цемента

Расход цемента при строительных работах достаточно велик, поэтому оборудование для его перемещения и хранения занимает заметное место в номенклатуре машин транспортного строительства. Цемент боится влажности, легко распыляется ветром и быстро слеживается, превращаясь в прочный монолит. Эти его свойства в сочетании с повышенной абразивностью и способностью проникать в мельчайшие зазоры предъявляют особые требования к оборудованию для его перевозки и складирования. Для перевозки цемента по железным и автомобильным дорогам используются герметичные цистерны-цементовозы, оборудованные системами аэрации (при пропускании через цемент воздуха он становится текучим, как жидкость). Перед использованием цемент хранится в силосах с коническим дном, откуда, благодаря аэрации самотеком или с помощью конвейера (пневматического или винтового), подается к месту отгрузки или приготовления смеси.

Наиболее важной с позиций выбора механизмов является плотность различных сортов цемента (табл. 1.3).

Таблица 1.3 Характеристика сортов цемента

Объемная масса, т/м 3

Оборудование для приготовления и перевозки цементобетонной смеси

Объемы потребления цементобетонной смеси в транспортном строительстве диктуют использование для ее приготовления и транспортировки самого современного оборудования.

Технология приготовления цементо-бетонной смеси остается неизменной на протяжении уже многих лет. Ее реализуют раст ворные узлы, цемента бетонные заводы, заводы железобетонных изделий, производительность и близость которых к месту потребления смеси диктуются экономическими условиями конкретного региона. В состав комплекта специального оборудования входят склады и бункеры для каменных материалов, цистерны для воды, силосные хранилища для цемента и добавок, объемные дозаторы для точной дозировки компонентов смеси, бетоносмесители для перемешивания компонентов до состояния однородной смеси, бункеры-накопители для хранения и отгрузки готовой смеси.

Машины для сооружения цементобетонного покрытия

Оборудование для хранения и перекачки битума

Битум относится к органическим вяжущим материалам и полу-1ается в результате физико-химической переработки нефти, угля, /гол и битумных пород. В транспортном строительстве он приме-яется, в основном, благодаря хорошей адгезии, вязкости и водонепроницаемости. При перемешивании с сыпучими дорожно-стро-тьными материалами (щебнем, гравием, песком, грунтами) битум склеивает их частицы в стабильные конгломераты, устойчивые к действию разрушающих нагрузок, влаги и температурных деформаций. При нагревании до температуры 150. 180°С вязкость битума дорожных марок снижается и он становится текучим, что облегчает его перекачку и дозирование.

Для перевозки битума используется железнодорожный и автомобильный транспорт. Как правило, битум перевозится в закры тых цистернах с хорошей теплоизоляцией и системой подогрева. При перевозках по железной дороге также используются самосваль ные бункеры, оснащенные паровыми подогревательными рубашками. На короткие расстояния, в частности, между технологическими установками, образующими единый производственный цикл, битум перекачивается по теплоизолированным и подогреваемым трубопроводам.

Основными потребителями битума в транспортном строительстве являются асфальтобетонные заводы, особенности производства которых требуют наличия запаса битума в объеме 50% его годового расхода. Запас битума хранится в подземных, полуподземных или наземных битумохранилищах. Последние могут быть временными или стационарными.

Оборудование для изготовления и перевозки асфальтобетонной смеси

Асфальтобетонные смеси применяются, главным образом, в транспортном строительстве и получаются при тщательном перемешивании нагретых щебня, песка и минерального порошка с горячим битумом. В зависимости от марки битума и температуры смеси при укладке они подразделяются на горячие, теплые и холодные, температура укладки не ниже соответственно 120,60,10 ° С. Асфальтобетонные смеси классифицируют по крупности зерен (табл. 1.4).

Таблица 1.4 Классификация асфальтобетонных смесей по крупности зерен

| Тип смеси | Классификация | Наибольший размер зерен, мм, не более |

| Горячие и теплые | Крупнозернистые Среднезернистые | 40 20 |

| Горячие, теплые и холодные | Мелкозернистые Песчаные | 15 5 |

Асфальтобетонные смеси изготавливаются на стационарных или передвижных асфальтобетонных заводах.

Стационарные асфальтобетонные заводы предпочтительны в местах, где потребление асфальтобетонной смеси стабильно в течение длительных промежутков времени (это характерно для крупных городов или промышленных районов).

Передвижные асфальтобетонные заводы, не требующие привлечения специальных подъемно-транспортных средств для монтажа/ демонтажа и перевозки, более удобны при строительстве протяженных капитальных дорог, когда место укладки больших количеств асфальтобетонной смеси быстро перемещается.

Существуют и сборно-разборные асфальтобетонные заводы (в отечественной практике за ними закрепился термин «инвентарные»), которые также могут перевозиться с места на место. От передвижных они отличаются отсутствием в комплекте оборудования завода грузоподъемных механизмов для монтажа/демонтажа технологических установок и самоходных шасси для их перевозки.

Готовая асфальтобетонная смесь либо сразу отгружается в транспортные средства, либо предварительно накапливается в бункерах-термосах, из которых затем производится ее отгрузка. Доставка готовой асфальтобетонной смеси от завода до места ее укладки осуществляется автотранспортом. При перевозках на небольшие расстояния, когда смесь не успевает остыть ниже температуры укладки, могут использоваться обычные автосамосвалы, кузова которых смачиваются битумной эмульсией, предотвращающей прилипание смеси к металлу. При более длинных расстояниях горячую асфальтобетонную смесь целесообразно перевозить в автосамосвалах с кузовами-термосами, оборудованными системами подогрева, перемешивания и принудительной разгрузки смеси.

Таблица 1.5 Нагрузки и материалы, характерные для рабочих органов

| Элемент | Нагрузка | Материал |

| Зуб | Величина постоянная, | Скальные и мерзлые грунты, сле- |

| направление постоянное | жавшиеся грунтовые и снежно- | |

| ледяные конгломераты, цементо- | ||

| и асфальтобетоны | ||

| Нож | То же | Нескальные грунты, снежные |

| наносы, горячий асфальтобетон | ||

| Ударник | Величина пульсирующая, | Скальные, слежавшиеся, мерзлые |

| направление постоянное | грунты, снежно-ледяные | |

| конгломераты, асфальто- | ||

| и цементобетоны | ||

| Бур | Величина постоянная, | Скальные и мерзлые грунты, |

| направление постоянное | цементо- и асфальтобетоны | |

| Газ | То же | Снежно-ледяные конгломераты |

| Жидкость | » | Нескальные сухие и обводненные |

| грунты, слежавшиеся грунты | ||

| Ковш | Величина постоянная, | Любой материал с нарушенными |

| направление постоянное | внутренними связями | |

| Крюк | То же | Штучные и пакетированные |

| грузы с проушинами под крюк | ||

| Захват | » | Штучные грузы в жесткой |

| упаковке произвольной формы | ||

| Вилы | » | Штучные и пакетированные |

| грузы, размещенные на поддонах | ||

| Лента | » | Насыпные и штучные грузы |

| Газ | » | Сыпучий материал с размерами |

| частиц менее 1 мм | ||

| Жидкость | » | Сыпучий материал с размерами |

| частиц до 5 мм |

| Элемент | Нагрузка | Материал |

| Отвал Лопасть Шнек | Величина постоянная, направление постоянное То же » | Любой материал с нарушенными внутренними связями Сухие и увлажненные измельченные материалы То же |

| Валец Плита Вибратор | Величина постоянная, направление постоянное Величина пульсирующая, направление постоянное Величина пульсирующая, направление знакопеременное | Грунт, щебень, асфальтобетон Грунт, щебень, асфальтобетон, цементобетон То же |

| Сито Колосник Газ Жидкость | Величина пульсирующая, направление знакопеременное Без подвода энергии Величина постоянная, направление постоянное То же | Сыпучий сухой мелкокусковой материал Крупнокусковой материал с нарушенными внутренними связями Сыпучий мелкокусковой материал То же |

Любая автоматизированная система управления состоит из датчиков, блока управления и преобразователя сигналов. Датчики регистрируют текущее состояние регулируемого объекта. Блок управления сравнивает параметры текущего состояния с заданными, оценивает имеющиеся отклонения и формирует сигнал, содержащий информацию о величине корректирующего воздействия. Преобразователь трансформирует сигнал в импульсы, вызывающие срабатывание исполнительного механизма, управляющего регулируемым объектом.

При нормальной работе автоматизированной системы управления значение контролируемого параметра колеблется относительно заданного, отклоняясь от него не более чем на погрешность датчиков, которая не должна превышать технологических допусков на контролируемый параметр. (Например, если поперечный уклон дорожного покрытия должен составлять (10 ± 1,5)°, то чувствительность датчиков поперечного уклона не должна превышать ± 1,5°.)

Экономическую эффективность системы автоматизированного правления современной машины можно оценить, сравнивая суммарную стоимость единицы продукции, произведенной с ее применением и без нее. Возможны ситуации, при которых применение систем автоматического управления оправдывается не экономическими соображениями, а, например, безопасностью людей и сооружений, экологическими факторами или иными категориями.

Назначение облицовочных панелей и кожухов — предохранить механизмы и агрегаты машин от влаги, пыли, грязи и несанкционированного доступа, экранировать шум и вибрации, порождаемые их работой, и, что немаловажно, придать машине модный и привлекательный внешний вид.

ТИПЫ ТРАНСМИССИЙ

Силовой трансмиссией называется механизм, передающий энергию двигателя к удаленному от него устройству-потребителю. В зависимости от способа передачи энергии, различают механические, гидравлические, пневматические, электрические и комби нированные силовые трансмиссии. Классификация силовых трансмиссий, наиболее часто используемых в подъемно-транспортных, строительных и дорожных машинах и оборудовании, приведена на рис. 1.3.

Механические силовые трансмиссии. Энергию в виде крутящего момента от двигателя к исполнительным механизмам передают механические силовые трансмиссии. Они могут состоять из обычных и карданных валов, а также зубчатых, цепных, ременных (или канатных), фрикционных, кулачковых и рычажно-шарнирных передач. Основное преимущество механических трансмиссий — высокий КПД, так как в них нет потерь энергии, связанных с ее преобразованиями. Общий КПД трансмиссии оценивается отношением мощности, развиваемой выходным элементом трансмиссии, к мощности, подаваемой на ее входной элемент (табл. 1.6).

Таблица 1.6 КПД элементов механической трансмиссии

КПД при подшипниках

К недостаткам механических трансмиссий относят их большую удельную массу (на единицу передаваемой мощности) и габариты, возрастающие при передаче крутящего момента на большие расстояния и изменении его направления. По этим причинам чисто механические трансмиссии в современных самоходных подъемно-транспортных, строительных и дорожных машинах используются не всегда. Вместе с тем оборудование для добычи, изготовления и переработки строительных материалов, в котором проблемы компоновки и массы имеют второстепенное значение, оснащается, в основном, механическими трансмиссиями, обеспечивающими минимальные потери мощности на пути от двигателя к исполнительному механизму.

Передаточное число наряду с КПД является одной из основных характеристик механической трансмиссии. Оно незначительно влияет на передаваемую мощность, но может увеличивать или уменьшать передаваемый крутящий момент и во столько же раз уменьшать или увеличивать угловые скорости передающих элементов трансмиссии:

В гидродинамических трансмиссиях использована простая и наглядная идея. Если с двух концов отрезка трубы установить пропеллеры, один из которых будет приводиться в действие от посто- роннего источника энергии, то создаваемый им поток жидкости будет, двигаясь по трубе, вращать второй пропеллер. Таким образом, механическая энергия вала ведущего пропеллера будет трансформироваться в кинетическую энергию потока жидкости, которая, пройдя по трубе, трансформируется ведомым пропеллером обратно в механическое движение его вала. Конструкторская проработка этой идеи превратила (рис. 1.5) ведущий пропеллер в насосное колесо 5, закрепленное на корпусе 4, связанном с коленчатым валом двигателя 3. Турбинное колесо 6 прикреплено к фланцу вала 8 турбины. Вал турбины опирается на подшипник 9 в корпусе 4 гидромуфты. Гидромуфта заполняется специальным маслом на 85% своего объема. Вал двигателя вращает корпус вместе с насосным колесом. Лопасти 2 насосного колеса, расположенные под углом к плоскости чертежа, вынуждают масло в пространстве между насосом и турбиной двигаться по кольцевой траектории 1. Масло, попадая на лопасти 7 турбинного колеса 6, наклоненные к вектору его движения, передает им часть своей кинетической энергии, заставляя турбину 6 и вал 8 вращаться.

Более сложны по устройству гидротрансформаторы. Гидротрансформатор встраивается между двигателем и коробкой передач и обеспечивает бесступенчатое изменение крутящего момента на каждой из передач и смену передач без выключения сцепления, что особенно важно при сильных колебаниях рабочих нагрузок. Насосное колесо 8 жестко (рис. 1.6) соединено с корпусом гидротрансформатора 6, который приводится во вращение коленчатым валом 3 двигателя. При вращении насосного колеса его лопасти 9 направляют рабочую жидкость на лопасти 1 турбинного колеса 2, где поток жидкости 7 меняет направление, заставляя вращаться вал 11 турбины. Рабочая жидкость, выходя с лопаток турбины, ударяется о лопатки 5 реактора, установленного на обгонной муфте 4, и снова меняет направление, создавая при большой разнице скоростей между насосом и турбиной момент, добавляющийся благодаря обгонной муфте к моменту на турбине. По мере выравнивания скоростей насосного и турбинного колес реактор, благодаря муфте свободного хода, начинает свободно вращаться, снижая коэффициент трансформации гидротрансформатора и увеличивая КПД.

В подъемно-транспортных, строительных и дорожных машинах одновременно используется несколько независимых гидравлических силовых трансмиссий: ходовые передачи, системы привода рабочих органов, рулевые и тормозные систе

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.