Время сборки автомобиля на конвейере

Составлен рейтинг автопроизводителей по количеству собранных машин в минуту

«Тойоте» лишь немного уступает Volkswagen (учитываются все бренды, входящие в состав концерна, в том числе Audi, Skoda, Seat и другие) – его показатель составляет 19,8. В тройку также попал Hyundai, разрыв с которым значительно больше: южнокорейская марка собирает по 13,7 машины в минуту.

Ниже в таблице приведена первая десятка рейтинга автопроизводителей по количеству собираемых машин в минуту.

| Автопроизводитель | Количество выпускаемых автомобилей в минуту |

|---|---|

| 1. Toyota | 19,9 |

| 2. Volkswagen | 19,8 |

| 3. Hyundai | 13,7 |

| 4. General Motors | 13 |

| 5. Ford | 12,2 |

| 6. Nissan | 11 |

| 7. Honda | 10 |

| 8. FCA (Fiat-Chrysler) | 8,8 |

| 9. Renault | 7,9 |

| 10. PSA (Peugeot-Citroen) | 6,9 |

За пределами топ-10 оказались Suzuki (6,3 автомобиля в минуту), SIAC (5,5), Daimler (4,8), BMW (4,8), Geely (3,7), Changan (3,1), Mazda (3,1), Dongfeng (2,8), BIAC (2,4) и Mitsubishi (2,3). Однако к исследованию есть вопросы: например, по одним концернам приводятся суммарные данные, а по другим (например, Nissan и Renault), по отдельности.

Китай был отмечен как страна, выпускающая больше всего автомобилей в минуту (48,9 штуки) и больше всего электрического транспорта.

В отдельный список были выделены компании, выпускающие электромобили. В этом случае учитывалось количество собранных экземпляров в час. В первую пятерку попали Tesla с результатом 42 электрокара в час, BYD (26 штук), BJEV (18 штук), BMW (15 штук) и Nissan (10 штук).

Аналитики также рассчитали выручку автомобильных брендов. Оказалось, что Toyota и Volkswagen зарабатывают 533 и 523 тысячи долларов в минуту соответственно, а Daimler – по 360 тысяч долларов.

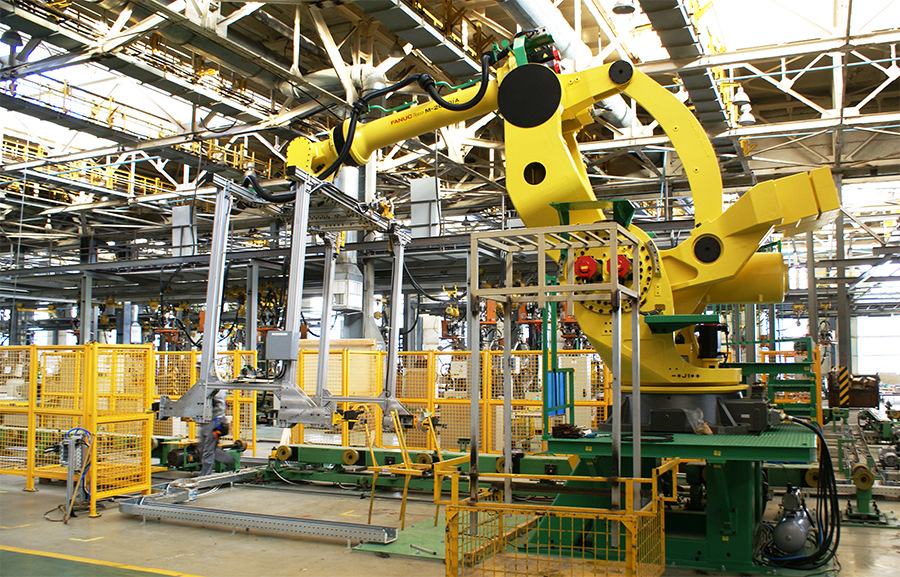

1.Процессы и технологии — Сборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

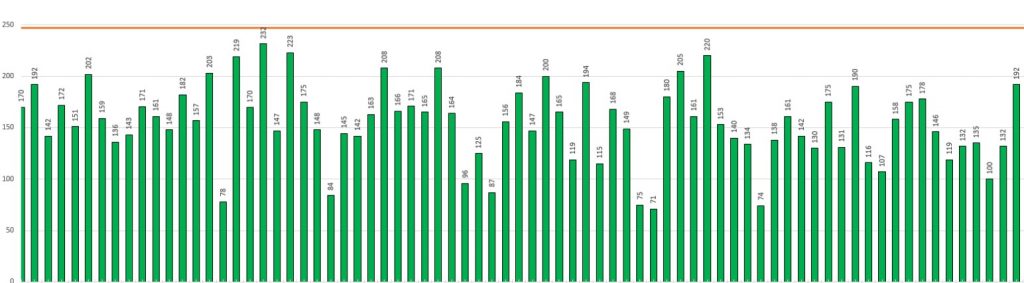

1. Оптимизация численности за счет балансировки конвейера.

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

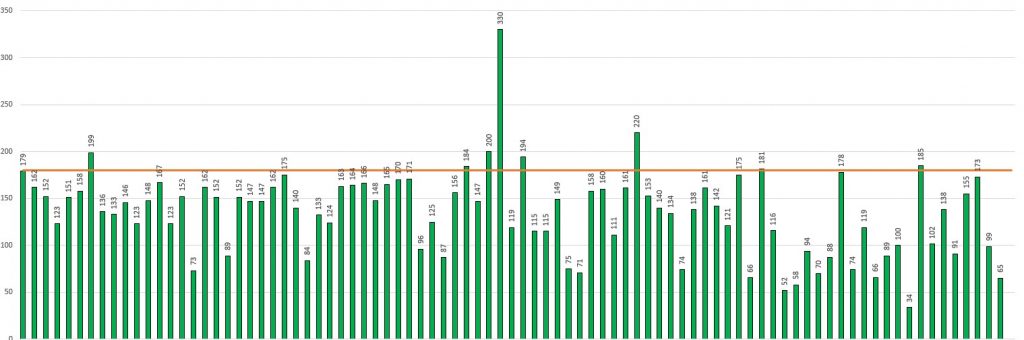

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

ВАЖНО. При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

Кухня автобизнеса. Как новый автомобиль попадает к своему хозяину

Мы знаем, что можно выбрать готовый автомобиль на складе у дилера, или же наш заказ отправится на завод. Узнать, как происходит весь процесс поставки автомобиля, мы отправляемся в автоцентр Opel&Chevrolet компании «ДАВ-АВТО». Обе марки популярны и входят в топ-10 предпочтений пермяков, а сборочные предприятия этих марок расположены по всему миру. Для начала выясним, что выгоднее, заказывать машину с завода или выбирать из наличия?

«Покупатель стал более требовательным: он не готов ждать, если подходящего автомобиля нет в наличии. Доля заказов сейчас не превышает 15%», — рассказал Василий Остапчук, руководитель отдела продаж автоцентра Opel компании «ДАВ-АВТО». По его словам, раньше основная масса машин привозилась «под заказ», сейчас клиенты имеют больше возможности выбрать свой автомобиль на дилерском складе и не ждать. Кроме того, у выбора автомобиля с дилерского склада есть еще один плюс: можно не только увидеть автомобиль «в живую», но и получить на него бонусные предложения от дилера, выгодное ценовое предложение или подарки. «Если автомобиль заказывается с завода, на него будут действовать только федеральные акции», — пояснил Марат Расулев, менеджер по работе с корпоративными клиентами автоцентра Chevrolet компании «ДАВ-АВТО».

В Перми на складе компании ежедневно находится более 200 автомобилей Opel и Chevrolet. Кроме того, есть свободный федеральный склад General Motors, где автосалон тоже может «увидеть» автомобиль и доставить его по желанию клиента.

Для того, чтобы автомобили оказались на складах, нужно поработать отделам логистики. Именно оттуда отправляются заказы автосалона и клиентов в производство. Вот здесь кроется настоящее таинство, о котором мы попросили рассказать Ирину Туневу, специалист по поставке автомобилей Opel&Chevrolet компании «ДАВ-АВТО».

— Менеджер отправляет описание заказа, специалист по поставке автомобилей оформляет заказ в системе. Заказ автомобиля осуществляется через специальные программы General Motors. Можно выбирать все наполнение автомобиля вручную, можно воспользоваться помощником. Программа подсказывает, совместимы ли опции, которые хочется установить.

Первый свой идентификационный номер — job-номер — автомобиль получает в этот самый момент. По job-номеру можно отслеживать перемещение и статусы заказа автодилера, то есть вашего автомобиля. По этому же номеру можно получить полное описание автомобиля. Из системы заказ попадает в Москву, в российское представительство General Motors. Там обрабатывается, получает одобрение и подтверждение федерального менеджера по развитию бизнеса и передается в производство на заводы General Motors.

На этой интерактивной карте отмечены все предприятия General Motors, где производятся автомобили, попадающие к российским дилерам Opel и Chevrolet.