Как подготовить воздух для покраски авто

Гаражное оборудование — Компрессор и система подготовки воздуха

Гаражное оборудование — система подачи сжатого воздуха

Система, которую я использую для покрытия потребности в сжатом воздухе, в частности, при покраске моего автомобиля является, пожалуй, самой простой (может быть даже примитивной) и дешевой, которую только можно организовать, но при этом она оказалась достаточно качественной для, пожалуй, самой требовательной к качеству воздуха области авторемонта — малярки.

Сердцем всей системы является компрессор.

Aurora WIND-50

Масляный, коаксиальный, однопоршневой

Ресивер 50 л

Производительность на вход 270 л/мин

Макс давление 8 бар

Потребляемая мощность 1.8 кВт

Этот компрессор обладает, на мой взгляд, минимальными характеристиками для покраски автомобиля. В связке с не сильно прожорливым пистолетом (например с Huberth R500) позволяет без проблем производить подетальную покраску. Двери, капот, крылья — красятся на ура. С более крупными поверхностями компрессор справляется на грани своих возможностей — работает не выключаясь, но давление ниже 6 бар не падает (для краскопульта вообще нужно всего-лишь 2-3 бара). Но повторюсь, это с использованием не самого прожорливого LVLP пистолета с потреблением воздуха на уровне 120-180 л/мин, для HVLP пистолетов с потреблением 200-400 л/мин нужен более производительный компрессор.

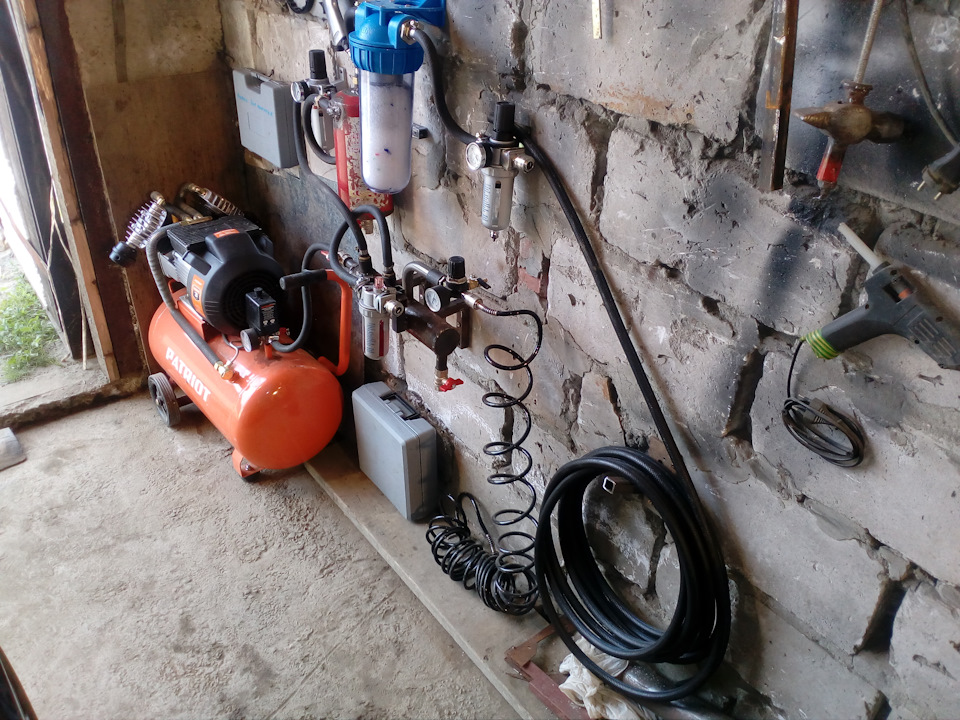

А вот так компрессор выглядит сейчас.

Так нельзя — компрессор должен находиться в отдельном помещении, куда нет доступа воздуха из помещения где производится покраска. Например в подвале, если он есть и если там сухо. Вот в моем подвале, к сожалению, круглый год вода по пупок стоит 😉

После компрессора в магистрали стоит фильтр-влагоотделитель с редуктором.

WESTER 816-003

Пожалуй, самый дешевый на рынке (по крайней мере дешевле я не находил), однако со своими функциями справляется без вопросов. Помимо фильтрации пыли и удаления влаги из проходящего через него воздуха, регулирует давление на выходе из себя. Это нужно для того чтобы сгладить перепады давления при включении/выключении компрессора. У меня он отрегулирован на выдачу 4.5 бар — так как компрессор включается при снижении давления до 6 бар, а выключается при 8, то при нормальном режиме работы давление на выходе из фильтра всегда будет одинаковым, что позволяет избежать явления, когда давление в краскопульте падает, при падении давления магистрали.

Непосредственно на входе в краскопульт, установлен кран-регулятор с манометром (многие называют его редуктором, но это не так — о разнице между редуктором и краном, я расскажу в другой статье).

Русский Мастер

На нем выставляется точное окончательное давление, необходимое для краскопульта — в моем случае от 2 до 3 бар.

Все соединения выполнены на быстросъемах. (В некоторых местах можно было использовать обычные елочки с хомутами или муфты, но я тогда об этом не думал). Шланг — 6×11 мм (6мм — внутренный диаметр, 11 — внешний).

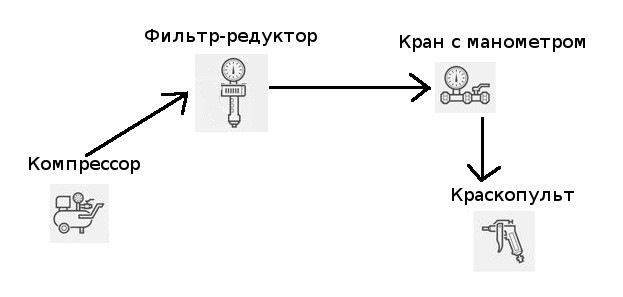

Схематично, все это выглядит следующим образом:

Порог + крыло, защищаем от ржавчины. Подготовка воздуха для покраски.

Продолжаем делать кузовщину.

Для начала покупаем мовиль и шовный герметик

Дальше зачищаем верх порога и проходим цинкарём

после всё счищаем и подготавливаем под нанесении эпоксидного грунта

нанёс и оставил на 2 дня сохнуть (да и чёт не охота было ничего делать))

на 3 день пришёл и все швы промазал шовным герметиком

и опять на сутки оставил сохнуть)

Дальше берём кардон, добавляем немного растворителя и греем банку строительным феном, мешаем всю эту байду и через минут 5 у нас готовая для нанесения средство. Мажем кисточкой. Разбавляем обязательно растворителем, т.к. он потом выветрится и вся байда будет относительно жёсткой и не липкой.

Всё это у меня стояло и сохло дня 3-4. Нет высохло то оно за сутки, но я был занят кое чем другим)

Для начала я полностью убрался в гараже, теперь можно опять ходить. а не прыгать))

а самое важное подготовил воздух для продувки, гайковёра и краскопульта, 3 линии))

вот такая красота, фильтр с селикогелем, делается элементарно. покупаем саму колбу и обычный фильтр для воды. Сам фильтр на половину заматываем армированным скотчем и засыпаем селикогелем

так же вставляем туда сетку, чтоб крупные частицы не летели в магистраль, в идеале ещё добавить салфеток (такие плотные в бухтах) они не намыкают и не пропустят мелкие частицы в магистраль.

Дальше развесил пневмо инструмент, крепежи делал сам из электродов.

так же по вешал шланг, 10 метров кислородный 9мм, хорошего качества, мягкий)

продолжаю делать мурзика))

Mercedes-Benz C-class 2001, двигатель бензиновый 2.0 л., 163 л. с., задний привод, автоматическая коробка передач — плановое ТО

Машины в продаже

Комментарии 23

Привет. За сколько ты его купил?

мерса? по низу рынка, но я знал о проблемах по кузову и намеренно его взял, по всему остальному тачка в хорошем состоянии была)

А что именно в хорошем состоянии?

Салон и коробка?

Двиг я так понял уже застучал.

Так за сколько взяли?

движок 5 лет вжаривал, 408т пробега, короба в идеале, салон только водительское сиденье боковина порвана по шву. Цена жиги)

И вложил уже тыщ 300?))

нее, вообще если не берём тюнинг то разница от рынка составила 100к, на них я купил компрессор и оборудку, чтобы переварить и покрасить, по сути 100к в опыт и материалы, итого она стала стоить рыночную цену. И по сути всё, езди и не епи голову, но сейчас уже куплено и частично установленно тюнячек около 500к. Ещё по движку и коробе часть заказана, часть собираю денег около 250, и потом ещё эбу новое + эбу на коробку тюнячее около 170к. Но и тачка станет болидом, а общая цена 1.2-1.3 будет, цена соляриса но я поеду быстрее 5сек до ста и 100-200 планируется 7.5сек. Но это покажет только время)

А ресурс двигателя?

если детона не будет, то на мой век хватит

Привет. Подскажи, этот компрессор тянет гайковерт (колесные болты, гайки)? И какой при этом сам гайковерт…

гайковёрт надо на 1000нм хотябы, тянет, но придётся ждать пока подкачает

Тут не понял — по идее и 500нм должно хватать, а чтобы не ждать долго — ресивер побольше.

Привет. Подскажи, этот компрессор тянет гайковерт (колесные болты, гайки)? И какой при этом сам гайковерт…

но компрессор до сих пор работает, каждый день, покраска, пневмоинструмент, обдувка)

огнетушитель переставил, теперь он стоит с выхода компрессора, он отделяет влагу. 1 редуктор ограничивает давление в пластиковый фильтр, 6атм. стоит, не хочу чтоб он лопнул. Второй редуктор после фильтра это выход на покраску. ну а остальное это выход под воздух и выход для пневмо инструмента через лубрикатор. Всё работает по сей день.

не ёмкость а циклонное отделение влаги. 16, не ну каждый как хочет так и … Я использую на 6, всё устраивает ))

Ну я образно про 16 Атм

Я про внутрянку там в огнетушителе есть какие не будь перегородки нет.

Просто себе готовлюсь делать собираю разную инфу.

Буду на первое время из двух баллонов ресивер добавлять.

Ну и разводку типо твоей.

Вот и интересуюсь что ды как

О чистоте сжатого воздуха для окрасочных работ. Какой воздух нужен для покраски?

Сказать, что появление масляной сыпи на свежеокрашенной поверхности вызывает у маляра глубокий эстетический шок (особенно, если он наделен ранимой натурой художника) — значит ничего не сказать. Этот и некоторые другие дефекты, в частности «водяные метки» и сорность, являются следствием наличия в сжатом воздухе влаги, следов компрессорного масла и частиц пыли.

Иногда, если «степень тяжести» дефекта оказалась незначительной, удается обойтись малой кровью — отшлифовать верхний слой и отполировать поверхность. Однако и в этом случае придется изрядно помучиться. Но чаще этого сделать не удается, и тогда остается только один, радикальный способ — перекрашивание поверхности. Вот почему подготовка воздуха для окрасочных работ настолько важна.

Качество сжатого воздуха влияет не только на качество лакокрасочного покрытия. От него же напрямую зависит и срок службы пневмоинструмента. Как показывает мировая практика эксплуатации пневмосистем, 80% неисправностей инструментов, работающих на сжатом воздухе, возникает именно из-за его недостаточной очистки.

Подготовка воздуха — задача не такая простая, как может показаться на первый взгляд, но и особых сложностей в ней нет. Если подойти к вопросу с должной ответственностью, то у себя в гараже можно устроить пневмолинию не хуже, чем на автосервисах. И серия статей о подготовке воздуха призвана помочь вам в этом. Сегодня — первая, вступительная часть.

Откуда что берется. Источники и состав загрязнений сжатого воздуха

Начиная разговор о подготовке сжатого воздуха, будет нелишне вспомнить тот путь, по которому он проходит прежде чем выполнить поставленную задачу. Итак, cначала атмосферный воздух засасывается в компрессор, сжимается там, а затем по пневмомагистрали попадает к самому инструменту.

Твердые частицы

Атмосферный воздух сам по себе уже содержит загрязнения в виде твердых частиц. По данным фирм-производителей воздушных фильтров, воздух, всасываемый компрессором из атмосферы типичного производственного помещения, может содержать до 180 млн частиц пыли в одном кубическом метре. Большая часть этих частиц (80%) имеют размер менее 2 микрон, поэтому они спокойно проходят через входные фильтры компрессоров и просачиваются внутрь пневмостистемы.

При сжатии концентрация загрязняющих примесей в воздухе резко возрастает. Так, если воздух сжать, скажем, до 10 бар, концентрация загрязнений в нем увеличится в 11 раз. То есть на выходе из компрессора один кубометр сжатого воздуха будет содержать уже около 2 млрд (!) микрочастиц.

Однако атмосферной пылью дело не заканчивается. Помимо нее в сжатом воздухе могут содержаться и некоторые другие виды твердых загрязнений, а именно примеси металлического происхождения (стружка, окалина, ржавчина) и органические примеси (краски, лаки, смолы, нагар, сажа).

Металлические примеси в основном являются продуктами износа подвижных деталей пневмооборудования, а ржавчина — результатом воздействия влаги, кислот и щелочей на материалы пневматических устройств и линий. Органические примеси — это продукты износа уплотнений, истирания шлангов, материалов фильтрующих элементов.

Причиной легкомысленного отношения к очистке сжатого воздуха часто служит тот факт, что многие из загрязнений невидимы невооруженным человеческим глазом. Чего, казалось бы, бояться? Ведь 3-5 микрон — это «неощутимая» величина. Да, но, во-первых, капельки краски в факеле имеют сопоставимые размеры — 10–40 микрон. Во-вторых, если 5-микронный кусочек окалины на большой скорости врежется в ЛКП, получится кратер, который уже очень хорошо виден нашему глазу.

Что уж говорить о 50-микронных каплях водного конденсата, вылетающих прямиком из сопла краскопульта вместе с краской..

Всем известно, что атмосферный воздух практически на 100% состоит из кислорода и азота. Молекулы этих газов из-за постоянного колебания находятся на удалении друг от друга, поэтому в промежутках между ними могут содержаться молекулы других веществ в газообразном состоянии. И поскольку на нашей планете очень много открытых водных источников – моря, океаны, реки и озера, то, вследствие испарения из этих огромных площадей, в воздухе всегда содержится определенная масса воды в виде водяного пара. Иными словами, воздух всегда имеет определенную влажность.

Если говорить образно, то воздух можно сравнить со своеобразной губкой, впитывающей влагу. Но, как и любая другая «губка», воздух может насыщаться влагой не бесконечно, а до определенной степени. Количество водяного пара, которое воздух способен в себя «впитать», зависит от температуры.

Когда воздух нагревается, молекулы становятся более подвижными, интенсивность их колебания повышается и они начинают отдаляться друг от друга. Соответственно, в увеличенных промежутках теперь может поместиться больше молекул воды.

При охлаждении происходит обратный процесс. Если теплый воздух начинает охлаждаться, расстояние между молекулами уменьшается, как и место для свободного присутствия молекул воды в газообразном состоянии. По мере охлаждения воздуха молекулам воды становится все теснее и теснее, и когда их становится больше, чем места в промежутках, наступает полная насыщенность паром (влажность 100%).

В этом состоянии воздух больше не может удерживать в себе такое большое количество воды в газоообразном состоянии — молекулам уже попросту некуда поместиться. Пытаясь сблизиться еще больше, они сливаются и переходят из состояния пара в состояние жидкости. Это явление называется конденсацией, а температура, при которой вода переходит из парообразной формы в жидкую — точкой росы (для сжатого воздуха используется термин «точка росы под давлением»).

В повседневной жизни полно примеров проявления этого процесса: туман, выпадение росы под утро, «запотевание» бутылки холодной воды, пар от кипящего чайника или при дыхании на улице в мороз, образование конденсата на стенах ванной комнаты при принятии душа и т.д. Что происходит во всех этих случаях? Насыщенный паром воздух охлаждается и становится неспособным удерживать влагу. А ей-то нужно куда-то деваться, вот она и начинает выпадать в виде капель конденсата.

Точно такие же процессы конденсации происходят и при сжатии воздуха компрессором. Причем этим агрегатом ситуация только усугубляется, поскольку, как мы знаем, на выходе из компрессора концентрация загрязняющих примесей возрастает пропорционально степени сжатия, и концентрация паров воды — не исключение.

Изначально компрессор, засасывая воздух, вместе с ним засасывает и определенное количество водяного пара. Затем, по мере сжатия, температура воздуха значительно возрастает, что приводит к полному насыщению воздуха водяным паром (на выходе из компрессора сжатый воздух всегда имеет влажность 100%). После сжатия воздух покидает компрессор, и по мере движения по пневмомагистрали его температура падает, в результате чего концентрированные водяные пары интенсивно конденсируются, превращаясь в капли влаги. И чем выше давление сжатия, тем больший объем конденсата образуется.

Количество воды, вырабатываемое компрессором, может поражать воображение. Например, компрессор с производительностью 250 м 3 /ч, создающий давление 8 бар при температуре окружающего воздуха +20°C и относительной влажности 70% за восьмичасовой рабочий день выдаст в линию сжатого воздуха более 70 литров воды!

Основное количество конденсата выпадает на пути из компрессора в ресивер и в самом ресивере. Если воздух не успеет достаточно охладиться, конденсат выпадет «где-то» в пневмомагистрали. Всем знакомая ситуация: при работе с продувочным пистолетом из его сопла вылетают частицы сконденсировавшейся влаги в виде «тумана». Объяснение все то же: cжатый воздух при расширении охлаждается и пар превращается в конденсат.

Таким образом компрессор, вырабатывая сжатый воздух, вместе с ним неизбежно будет вырабатывать и воду. И мы должны быть к этому готовы.

Вода составляет основную часть загрязнений сжатого воздуха жидкими фракциями, но помимо нее в сжатом воздухе может содержаться еще одно неприятное для малярных работ вещество — масло.

Масло

Его источником выступает сам компрессорный блок (разумеется, у масляных моделей). Внутри блока масло полезно, там оно служит в качестве средства для уплотнения, охлаждения и смазки, однако определенная его часть в виде аэрозоли и пара неизбежно попадает в пневмосеть вместе с потоком воздуха. Аналогично воде, масло переходит из паровой фазы в жидкую по мере охлаждения воздуха.

Количество компрессорного масла в сжатом воздухе зависит в первую очередь от конструкции компрессора. Так, на выходе современного винтового компрессора концентрация масла в воздухе составляет 3

Не менее важным является и техническое состояние компрессора, ведь каким бы новым и качественным ни был компрессор, он подвержен износу и повреждениям при неправильной эксплуатации. Поэтому по мере износа, особенно в случае износа маслосъемных поршневых колец, количество масла, поступающего вместе с воздухом в пневмосеть, будет расти.

Даже в безмасляных компрессорах может возникнуть загрязнение сжатого воздуха маслом, так как в атмосферном воздухе, всасываемом компрессором, помимо всего прочего содержится и масло — в форме не сгоревших углеводородов.

Таким образом у нас вырисовывается следующая картина. В составе атмосферного воздуха в компрессор засасываются различные примеси и включения, такие как пыль, водяные пары, продукты сгорания топлива и т.д.

Далее все эти примеси участвуют в процессе сжатия. При сжатии воздух нагревается, и при последующем расширении и охлаждении содержащиеся в нем пары воды и масла начинают конденсироваться. При смешивании водяного конденсата с каплями масла образуется водно-масляная эмульсия, которая по мере укрупнения капель частично оседает на стенках трубопровода, а частично, в виде мелких капель, продолжает двигаться вместе со сжатым воздухом к потребителю. В магистрали к этим загрязнениям могут добавляться продукты коррозии ресивера и трубопроводов, стружка из поршневого компрессора, частицы окалины и прочие примеси.

Все эти загрязнения смешиваются в пневмомагистрали, создавая чрезвычайно агрессивную абразивную эмульсию, которая несет реальную опасность как для пневматического оборудования, так и для контактирующих с воздухом ЛКМ. Страшно? Мне да…

Требования к качеству сжатого воздуха

Несмотря на то, что подготовка воздуха необходима практически всегда, требования к его качеству могут отличаться. Например, для работы шлифовального пневмоинструмента нам потребуется воздух с одними параметрами, а для качественной окраски — гораздо более чистый. И наоборот — для ряда задач нет никакого смысла использовать слишком чистый воздух — на ресурсе инструмента и качестве работ это практически не скажется, зато ощутимо скажется на толщине кошелька.

Поэтому грамотный подход к подготовке воздуха заключается в соответствии качества воздуха конкретному применению.

За классификацию сжатого воздуха по степени загрязненности отвечают два стандарта: международный — ISO 8573-1 и российский — ГОСТ 17433-80. Эти стандарты регламентируют остаточное содержание в воздухе влаги, масла и твердых частиц, их максимальный размер, а также температуру точки росы сжатого воздуха, т.е. содержание воды в парообразном состоянии.

Содержание паров масла данным ГОСТом не регламентируется, но этот параметр учитывается в стандарте DIN ISO 8573-1. Данный стандарт предусматривает раздельную классификацию по каждому из трех показателей: твердым частицам, влаге и маслу.

В соответствии с данным стандартом для высококачественной окраски требуется воздух класса 1.4.1 (1 класс по твердым частицам, 4 класс по влаге и 1 класс по маслу).

Так что при планировании подготовки сжатого воздуха и выборе необходимого оборудования можно и нужно руководствоваться указанными в этих стандартах допустимыми значениями содержания примесей.

Не стоит забывать и о рекомендациях производителя — в документации к тому или иному пневмоинструменту или оборудованию вы всегда сможете найти требуемый класс очистки. И, опять же, на одном и том же инструменте классы могут быть различными по разным параметрам: по твердым частицам — один, по влаге — другой, по маслу — третий.

Но поскольку оборудование для воздухоподготовки допускает сборку из отдельных модулей или блоков, каждый из которых отвечает за «свою» примесь, подобрать необходимые элементы не составит особого труда. Важнее, чтобы в каждом конкретном случае рекомендованные для инструмента классы очистки соответствовали возможностям оборудования для воздухоподготовки.

Также можно пользоваться специальными таблицами, которые часто предлагаются производителями для облегчения выбора необходимого набора оборудования. Вот пример одной из таких таблиц (оборудование компании Schneider airsystems).

С помощью такой таблицы можно соотнести желаемое качество воздуха одному из указанных в таблице и выбрать рекомендованный набор оборудования.

Впрочем, не будем забегать наперед, ведь это уже тема следующих публикаций.

Осушитель сжатого воздуха для компрессора: подготовка к покраске автомобиля

Необходимость очистки воздуха перед покраской автомобиля

Воздух, нагнетаемый компрессором в ресивер, уже не является идеально чистым. В нём непременно содержатся твёрдые частицы пыли и водяные пары. В него также попадает и масло, применяемое для смазки компрессора.

Здесь можно ознакомиться с характеристиками и ценами на осушители для компрессоров

Учитывая то, что на выходе из ресивера воздух находится в сжатом состоянии, все загрязнения имеют в нём большую концентрацию, чем в естественном состоянии. К тому же резкое его охлаждение в результате расширения приводит к конденсации водяных паров, образующих капли воды.

Вода, смешиваясь в пистолете с грунтовкой, краской или лаком, приводит к следующим последствиям:

Если единичные кратеры на самой поверхности красочного (или лакового) слоя можно удалить шлифовкой и последующим полированием, то разорванное или отслоившееся покрытие необходимо удалять целиком со всей детали.

Требования к качеству сжатого воздуха

Для предприятий качество регламентируется двумя стандартами:

Стандарт DIN ISO 8573 1 устанавливает раздельную классификацию по видам загрязнений. Для качественной окраски автомобиля этот стандарт устанавливает применение сжатого воздуха класса 1.4.1 (масло – пыль – влага).

При покупке оборудования достаточно знать лишь соответствие его (по классу) одному из этих стандартов, которое должно быть указано в сопроводительной документации.

Виды систем осушения

Далее представим виды осушителей.

Мембранные осушители

Мембрана такого осушителя состоит из полых синтетических нитей, собранных в пучок. При прохождении сквозь нити влага проходит сквозь их поверхность наружу и осушается потоком воздуха, отражённым в направлении, обратном основному потоку. По сути, происходит выдавливание воды, содержащейся в сжатом воздухе, наружу.

Основной недостаток мембранных осушителей сжатого воздуха – их малая пропускная способность. К числу достоинств относятся энергонезависимость и отсутствие необходимости какого-либо ухода за устройством.

Осушители сжатого воздуха рефрижераторного типа

Принцип действия рефрижераторного или конденсационного осушителя заключается в охлаждении воздуха. В результате чего водяные пары конденсируются и, собираясь в специальном резервуаре, сливаются наружу.

Основным элементом такого устройства служит теплообменник, где охлаждение сжатого воздуха осуществляется за счёт испарения фреона. Для того, чтобы обеспечить циркуляцию хладагента, необходим также компрессор.

Схематически устройство осушителя выглядит так:

Ввиду того, что такие осушители потребляют немало электроэнергии и не способны работать при отрицательных температурах, в автосервисах они не нашли широкого применения.

Адсорбционные осушители

Принцип действия адсорбционного осушителя сжатого воздуха для компрессора основан на способности некоторых веществ впитывать в себя и удерживать воду. Чаще всего применяется силикагель – раствор концентрированных кремниевых кислот с добавлением окислов щелочных металлов.

Двухколонный (или «двухколбовый») адсорбционный осушитель устроен следующим образом.

Пока в колонне №1 происходит осушение воздуха, в колонне №2 производится регенерация силикагеля, то есть удаление из него накопленной ранее влаги. Делается это посредством продувки колонны уже осушенным воздухом.

В дальнейшем, после заполнения впитывающего вещества в первой колонне, они меняются ролями. В первой происходит десорбция, во второй – осушение. Переключение режимов происходит как автоматически, так и вручную – в зависимости от конкретной модели устройства.

Замена силикагеля производится в среднем один раз в пять лет. Это, в сочетании с энергонезависимостью и высокой пропускной способностью, и послужило причиной широкого распространения адсорбционных осушителей среди автосервисов, занимающихся покраской автомобилей.

Принципы проектирования очистных систем

Расчёты систем очистки и осушения воздуха для покраски автомобилей должны иметь в своей основе не только конечный результат, выраженный в соответствии исходного «продукта» стандартам. Обязательно следует учитывать и такие характеристики уже имеющегося оборудования, как производительность компрессора, объём ресивера, расход воздуха покрасочным пистолетом и т.д.

Качественной очистки нельзя добиться установкой одного фильтра и одноступенчатого осушителя. Фильтры в пневмосистеме должны устанавливаться в несколько ступеней, с уменьшением размера ячейки.

Осушение также желательно осуществлять в несколько этапов. Современные системы для подачи воздуха на покрасочное оборудование предусматривают даже его подогрев в заключительной стадии. Так уменьшается риск конденсации паров уже непосредственно на выходе из пистолета.