Как повысить надежность авто

Как повысить надежность вашего автомобиля?

Самые надежные автомобили это те, о которых хорошо заботятся.

Поделиться с друзьями:

Самые надежные автомобили это те, о которых хорошо заботятся. Следуйте расписанию технического обслуживания, аккуратно двигайтесь и исправляйте все проблемы, чтобы автомобиль был в исправном состоянии дольше времени. В наши дни мы больше, чем когда-либо, зависим от наших автомобилей, потому его надежность имеет большое значение.

К счастью, можно сохранить практически любой тип автомобиля, относительно плавно переходящий в 6-значные номера одометра — это просто требует немного предусмотрительности и внимания. Хотя первоначально может показаться трудным найти время для выполнения крошечных задач, необходимых для того, чтобы сделать ваш автомобиль более надежным, выигрыш от вождения с меньшим количеством проблем значительно перевесит его.

Шаг 1: придерживайтесь графика технического обслуживания вашего автомобиля. В руководстве по эксплуатации вашего автомобиля должен быть рекомендован график технического обслуживания, в котором указано, как часто должны выполняться определенные задачи по техническому обслуживанию, чтобы ваш автомобиль работал хорошо в течение долгого времени. Расписание будет включать рекомендуемые интервалы замены масла, проверки воздуха в шинах и замены свечей зажигания. Вы можете выполнить некоторые или все задачи по техническому обслуживанию самостоятельно или обратиться к профессионалу.

Шаг 2: ведите свой автомобиль с осторожностью. Избегайте вождения на очень высокой скорости и старайтесь ездить осторожно на пересеченной местности.

Шаг 3: быстро устраняйте возникающие проблемы. Состояние автомобиля, как правило, ухудшается со временем, если оставить его без присмотра. Как только Вы заметите проблему, попросите эксперта изучить ее. Важно как можно скорее выявить механические неполадки, чтобы предотвратить возникновение других неполадок. Это позволит вам сэкономить деньги, время и неприятности ремонта вашего автомобиля позже.

Шаг 4: выбирайте качественные запчасти. Несмотря на то, что ремонтные работы наносят ущерб вашему кошельку, обычно стоит заплатить немного больше за качественные детали, чем экономить. Качественно изготовленные запчасти обеспечивают длительное отсутствие необходимости замены деталей и часто приходят с гарантиями, которые охватывают неожиданные поломки или неисправности, в то время как более дешевые детали с такими гарантиями не приходят.

Шаг 5: Мойте свой автомобиль хотя бы один или два раза в месяц. Можно нанести легкий воск на лакокрасочное покрытие вашего автомобиля.

Выполнение предлагаемого технического обслуживания, уважительное отношение к вашему автомобилю с точки зрения вождения и стремление к решению возникших проблем могут добавить годы к жизни автомобиля.

Пути повышения надежности машин в эксплуатации

Один из наиболее эффективных путей повышения надежности машин в эксплуатации – своевременное и тщательное техническое обслуживание (ТО). Всякое нарушение сроков выполнения операций ТО создает условия для возникновения неисправностей и отказав машин. Так, например, несвоевременная очистка воздухоочистителей вызывает повышенный расход топлива, дымный выпуск, перегрев поршней, цилиндров и поршневых колец, ускоряет процесс старения масла. В результате этого значительно возрастает скорость изнашивания деталей двигателя.

Не менее важно проведение ТО в полном объеме при широком использовании диагностических средств. Это позволяет выявить неисправности в самом начале их зарождения, определить техническое состояние сборочных единиц, установить общий объем профилактических и ремонтных операций, а также предотвратить неисправности и отказы.

Все это дает возможность наиболее полно использовать ресурс машин при одновременном снижении затрат денежных средств на их ТО и ремонт. Одно из важнейших мероприятий в этой области – организация ТО с помощью специализированных звеньев мастеров–наладчиков хозяйств и центральных пунктов технического обслуживания.

К эффективным путям повышения надежности машин относятся, соблюдение правил их хранения и обкатки в условиях эксплуатации. Тщательное выполнение условий хранения, а также работ по очистке от грязи и пыли, восстановлению лакокрасочных покрытий, консервации, герметизации, снятию основных частей и деталей для специального хранения, контролю и обслуживанию машин в период их хранения позволяет снизить интенсивность протекания коррозионных процессов и тем самым существенно уменьшить вероятность появления неисправностей и отказов.

Выполнение правил эксплуатационной обкатки машин способствует хорошей приработке поверхностей трения и продолжительной и бесперебойной работе.

В условиях эксплуатации надежность машин может быть значительно повышена. Для этого необходимо соблюдать нагрузочные, тепловые и скоростные режимы работы, внедрять механизированную заправку машин высококачественными топливосмазочными материалами (ТСМ), умело управлять и применять передовые организационные приемы работы на машинах. Следует помнить, что перегрузка машин – одна из причин возникновения неисправностей и отказов сборочных единиц. Частые остановки двигателей с последующим пуском, а также замедленное их прогревание в холодную погоду ухудшают условия смазывания сопряженных поверхностей и увеличивают износ цилиндров и других деталей двигателей. Заправка машин ТСМ открытым способом создает условия для свободного попадания абразивных частиц на поверхности трения, что приводит к интенсивному их изнашиванию.

Чтобы повысить надежность отремонтированных машин, нужно внедрять в практику ремонтных работ универсальные и специальные стенды и приспособления для разборочно–сборочных работ. Последние позволяют точнее соблюдать соосность сопряженных частей, исключают необходимость применять ударные инструменты, уменьшают вероятность появления перекосов, деформаций и других неисправностей деталей, или, иначе говоря, создают условия для длительной работы сопряженных пар. Не менее важно внедрять такие способы очистки, которые способствуют удалению с поверхностей деталей и сборочных единиц неорганических и углеродистых отложений и тем самым восстанавливают их нормальную работу.

Следует применять технологические процессы восстановления деталей с заданной точностью и стабильностью, как по размерам, так и по физико–механическим свойствам. При проведении ремонтов технологические приемы восстановления деталей надо назначать в соответствии с условиями их работы. В частности, изношенные поверхности деталей, работающих в условиях абразивного изнашивания, желательно наплавлять твердыми сплавами, покрывать хромом и другими износостойкими материалами. Необходимо использовать такие способы окончательной обработки, которые позволяют получать чистоту и точность обработки поверхностей трения, соответствующие условиям их работы. Всякое отклонение создает условия для возрастания скорости их изнашивания.

Для повышения надежности отремонтированных машин служат контрольные, обкаточные и другие стенды, способствующие высококачественному выполнению всех ремонтных операций.

Надежность отремонтированных машин можно также значительно повысить за счет организации централизованного восстановления деталей и сборочных единиц, а также внедрения агрегатного метода ремонта, метода плановой замены ремонтных комплектов и других мероприятий, улучшающих технологию и качество ремонта машин.

Таким образом, в период эксплуатации надежность машин обеспечивается проведением ряда организационных и технологических мероприятий. Главными из них являются: своевременное и тщательное выполнение системы технического обслуживания, диагностирования, хранения и ремонта машин. Комплексное и оперативное проведение работ по указанным направлениям дает возможность существенно повысить надежность машин.

Следует помнить, что полная реализация надежности машин дает большой эффект за счет сокращения простоев и увеличения производительности машин, снижения затрат на текущие и капитальные ремонты и уменьшения потребности в запасных частях.

Надежность автомобиля

Повышение надежности и долговечности

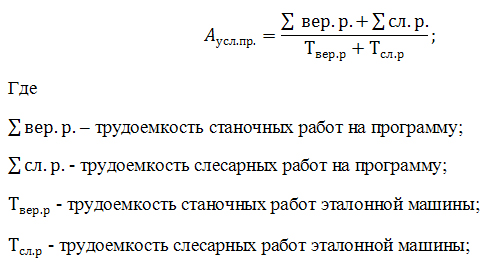

Количество приведенных условных единиц ремонта

Один из важных показателей качества продукции — надежность. Согласно ГОСТ 13377—75 под надежностью понимают свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. В зависимости от назначения объекта и условий его эксплуатации надежность может включать безотказность, долговечность, ремонтопригодность и сохраняемость (в отдельности или в определенном сочетании этих свойств) как для объекта в целом, так и для его частей. Применительно к автомобильным двигателям надежность характеризуется их способностью выполнять работу, сохраняя эксплуатационные показатели в установленных пределах в течение требуемого интервала времени или пробега автомобиля в определенных условиях эксплуатации. Поэтому основными показателями надежности для двигателей являются безотказность, долговечность и ремонтопригодность. Безотказность — свойство изделия непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Работоспособность — состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Отказ — событие, заключающееся в нарушении работоспособности изделия. Наработка двигателя — продолжительность его работы в часах или километрах пробега автомобиля.

Перед автомобильной промышленностью поставлена задача увеличить ресурс автомобильных двигателей до первого капитального ремонта и обеспечить вторичный ресурс не менее 80% от первичного. Выполнение этой задачи требует от коллективов заводов, НИИ, эксплуатирующих и ремонтных организаций больших творческих усилий и напряженной работы, так как с каждым этапом повышения ресурса необходимы более совершенные инженерные решения как по конструкции и технологии изготовления двигателей и повышению качества применяемых материалов и изделий смежных производств, так и по улучшению культуры эксплуатации и ремонта.

1.Выявление слабых узлов деталей, что связано с анализом факторов, влияющих на долговечность двигателя в эксплуатации созданием методик ускоренных испытаний деталей, узлов и двигателей и определением сроков их службы.

2.Улучшение условий работы деталей и узлов двигателей путем защиты поверхностей трения от абразивных частиц, загрязнений, совершенствования системы смазки, улучшения приработок и деталей и др.

3. Совершенствование конструкции, применяемых материалов и технологии изготовления деталей путем улучшения компоновки двигателя, конструкции деталей, оптимизации микро- и макрогеометрии поверхностей, стабилизации формы и размерил, повышения износостойкости поверхностей трения, повышен и я усталостной и термической стойкости деталей, улучшения 1Чвства материалов комплектующих изделий и др.

4. Повышение культуры эксплуатации и качества ремонта, в частности создание и использование методов диагностики технического состояния двигателей, обеспечение технологии ремонта на уровне технологии изготовления двигателей.

Указанные основные направления работ по повышению надежности и долговечности двигателей должны быть подкреплены четкой системой организации работ по повышению качества на заводах-изготовителях двигателей, их связью с научно-исследовательскими и эксплуатационными организациями, а также с предприятиями-смежниками.

ПУТИ ПОВЫШЕНИЯ НАДЁЖНОСТИ И ДОЛГОВЕЧНОСТИ АВТОМОБИЛЕЙ, ИХ АГРЕГАТОВ

Государственное профессиональное образовательное автономное учреждение

«БЛАГОВЕЩЕНСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

Отчёт

По технологической практике.

Для специальности

Техническое обслуживание и ремонт

Автомобильного транспорта»

Выполнил студент

Проверил руководитель

Г.Благовещенск, 2016

СОДЕРЖАНИЕ:

2. Характеристика предприятия

3. Производственно-техническая база АТП

4. Структура управления организацией

5. Структура отдела главного механика

6. Организация и оформление на работу в отделе кадров

7. Организация инструктажа по технике безопасности

8. Работа по профилю специальности

ВВЕДЕНИЕ

Прошли времена, когда даже серьезный ремонт автомобиля мог осуществить сам хозяин при помощи чертежей, смекалки и простейшего инструмента. Современные автомобили имеют определенную специфику в обращении и уходе. Напичканный электроникой агрегат с массой прецизионных деталей, узлов и систем – в такой сложный «организм» любителю с отверткой наперевес лучше не лезть – такой подход вряд ли приведет к позитивным результатам. Дешевле будет обратиться в специализированные автосервисы, где техническое обслуживание автомобилей производится профессионалами и на профессиональном оборудовании.

Самодеятельность при ремонте сложнейших в техническом смысле устройств и узлов категорически не приветствуется. Этим объясняется постоянная необходимость в квалифицированных кадрах в автосервисах и автомастерских.

ПУТИ ПОВЫШЕНИЯ НАДЁЖНОСТИ И ДОЛГОВЕЧНОСТИ АВТОМОБИЛЕЙ, ИХ АГРЕГАТОВ

Необходимость увеличения эффективности использования автомобильного транспорта и обеспечения выполнения необходимого объема транспортной работы с минимальными народнохозяйственными затратами требует постоянной работы по повышению надежности автомобилей. Сложность задачи при этом заключается в том, что автомобили эксплуатируются в различных дорожных и климатических условиях при разной степени их загруженности и квалификации водительского состава.

Создание автомобиля с высокой надежностью может быть обеспечено при комплексном подходе к решению этой задачи на всех этапах «жизненного цикла» автомобиля: при его конструировании, изготовлении и эксплуатации.

При современном развитии науки и техники возможно создание машин, в том числе автомобилей, практически с любой заданной надежностью. Тем не менее повышение надежности не является самоцелью. По мере повышения надежности затраты на конструирование и особенно на производство растут, а на эксплуатацию — снижаются. Поэтому речь идет о создании автомобиля с оптимальным сочетанием затрат в производстве и эксплуатации, а в конечном итоге — с минимальными суммарными удельными расходами на приобретение и поддержание в работоспособном состоянии при определенном пробеге до капитального ремонта (рис. 2). Этот пробег и будет оптимальным межремонтным пробегом, характеризующим оптимальную долговечность автомобиля.

Ведущая роль в обеспечении надежности автомобиля принадлежит конструктору и достигается следующим:

1) использованием наиболее рациональных принципиальных и компоновочных схем всего изделия, обеспечивающих благоприятные условия для работы отдельных узлов, агрегатов и систем автомобилей; выполнением автомобилем транспортных перевозок грузов в условиях, определяемых его назначением, при сохранении работоспособности в течение заданного периода; приспособленностью к устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

2) применением метода агрегатирования, с помощью которого создается единый типовой ряд автомобилей различного назначения из унифицированных узлов.

3) упрощением конструкции автомобиля, применением минимального числа деталей и конструктивных элементов. Решение этой задачи усложняется тем, что в каждой новой модели автомобиля конструктор стремится реализовать все возрастающие эксплуатационные требования. Поэтому исключительно важно использование отработанных заранее узлов, проверенных на предыдущих серийных моделях элементов конструкций деталей, обеспечивающих высокую надежность узлов;

4) обеспечением безотказности отдельных систем автомобилей в некоторых случаях за счет частичного резервирования элементов схемы. Чаще это относится к узлам, от которых зависит безопасность движения и безотказность которых должна быть выше, чем других узлов. Примером такого резервирования является осуществление раздельного привода тормозных механизмов передних и задних колес, что исключает аварийный отказ системы при отказе одного из приводов;

5) обеспечением высокой прочности деталей без увеличения их массы (приданием им рациональных форм, применением материалов с повышенными прочностными свойствами);

6) повышением износостойкости деталей, учитывая то, что именно недостаточная износостойкость обусловливает наступление предельного состояния таких деталей, как, например, крестовины и шлицевые соединения карданной передачи, шкворневые соединения управляемых мостов, шаровые соединения рулевых тяг и др. Помимо правильного выбора размеров сопряженных деталей, следует тщательно подбирать для них материалы и использовать наиболее эффективные технологические методы упрочнения и повышения износостойкости трущихся поверхностей;

7) исключением или максимальным уменьшением концентрации напряжений в наиболее нагруженных и ответственных деталях автомобиля (у поворотных кулаков — за счет плавного перехода от стержня к фланцу, обеспечения малой шероховатости и термообработки ТВЧ переходной галтели; в нагруженных шестернях коробок передач, раздаточных коробок и ведущих мостов — путем увеличения радиуса выкружки; в лонжеронах рамы — исключением отверстий на горизонтальных полках и т. п.);

8) обеспечением возможности восприятия высоких циклических и динамических нагрузок для ряда деталей двигателя, трансмиссии и ходовой части автомобилей (коленчатых валов двигателей, цапф мостов, рычагов рулевого привода и т. д.). Такие детали должны быть изготовлены из материалов, обладающих высокими сопротивлением усталости и ударной вязкостью;

9) исключением возможности резкого возрастания нагрузок в трансмиссии автомобилей и ходовой части, смягчением их за счет применения гидромеханических передач, демпферных устройств, эластичных подвесок и др.;

10) обеспечением необходимой жесткости деталей за счет целесообразных их форм и рационального расположения опор, что особенно важно, например, для надежной работы зубчатых колес и подшипников, расположенных на валах коробок передач и раздаточных коробок автомобилей;

Приведенные примеры только иллюстрируют возможности технологических методов повышения надежности деталей автомобилей, но, конечно, не дают полного освещения этого направления. Только совместная работа конструктора и технолога, правильная организация этой работы на всех стадиях разработки, изготовления и эксплуатации автотранспортных средств у потребителя позволяет изыскать оптимальные пути обеспечения необходимой надежности автомобилей. Опыт передовых предприятий автомобильной промышленности показывает, что наибольший эффект достигается, если деятельность всех служб предприятия — технических, контроля, стандартизации, метрологии и, конечно, производственных подразделений — будет подчинена решению этой важнейшей народнохозяйственной задачи. Одно из ведущих мест в этой работе, как правило, принадлежит конструкторско-экспериментальным отделам (или управлениям).

Основные пути повышения надежности машин

Требования к уровню надежности машин постоянно растут, и отыскание наиболее рациональных путей решения этой проблемы всегда актуально.

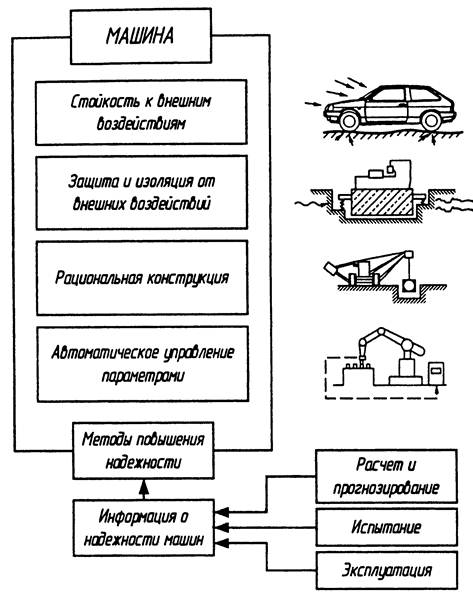

Методы и возможности по повышению надежности машин весьма разнообразны и связаны со всеми этапами проектирования, изготовления и эксплуатации машин. Проводимые в этой области мероприятия можно разбить на несколько генеральных направлений.

Данное направление объединяет все те новейшие достижения в области конструирования и технологии, которые позволяют увеличивать стойкость узлов и механизмов по отношению к тем воздействиям, которые характерны для данного типа машин.

Повышение сопротивляемости изделия внешним воздействиям тесно связано с задачами, встающими перед конструкторами, технологами и эксплуатационниками не только в связи с надежностью, но и с необходимостью обеспечивать заданные технические характеристики изделия, повышать производительность и быстроходность машин, уменьшать их габариты и металлоемкость.

К методам повышения сопротивляемости машины внешним воздействиям относятся, например, рассмотренные выше выбор износостойких материалов, уменьшение нагрузок, действующих на механизмы, применение рациональных методов смазки, исключение влияния технологической наследственности и другие.

Однако возможности сопротивления внешним воздействиям не безграничны. Практически невозможно обеспечить во всех механизмах только жидкостное трение и иметь неизнашивающиеся сопряжения, сложно создать материалы, которые не деформировались бы и не изменяли своих размеров при колебании температуры и т.д.

Если к этому прибавить, что всегда имеются источники внешних и внутренних воздействий на машину и что требования к ее выходным параметрам все время повышаются, можно сказать, что указанные методы повышения надежности необходимы, но недостаточны. Они ограничены уровнем развития той или иной области техники.

Другой путь повышения надежности работы машин и изделий, их защита и изоляция от вредных воздействий. Здесь характерны такие методы, как установка машины на фундамент, защита поверхностей от запыления и загрязнения, создание для машин специальных условий по температуре и влажности и другие.

Во всех этих случаях создаются более благоприятные условия для работы машины. Например, создание термоконстантных производственных цехов с постоянными температурой и влажностью и со строгой регламентацией степени запыленности атмосферы не только обеспечивает выпуск точной и надежной продукции, но и повышает надежность работы прецизионного технологического оборудования. Различного рода виброизолирующие и амортизационные устройства предотвращают воздействие пиковых нагрузок, не пропускают вредные для изделия частоты. К защитным устройствам относятся также экраны, охраняющие изделие от тепловых излучений и радиации, покрытия и специальные устройства для защиты от влаги и агрессивных сред, механизмы, удаляющие отходы производства, фильтры, очищающие масло, воздух и топливо, и многие другие. Однако возможности по изоляции машины от внешних воздействий также ограничены, они требуют, как правило, существенных затрат, не всегда исключают основные причины, снижающие надежность машины. Следует иметь в виду, что в машине имеются внутренние источники возмущений (вибрации самой машины, тепловыделение в узлах и механизмах и т.п.), влияние которых трудно изолировать.

Во многих случаях добиться повышения надежности можно не за счет дополнительных затрат на создание специальных устройств и использование новых материалов, а путем применения рациональных конструктивных решений.

С позиции надежности, оптимальной будет такая конструкция машины и ее элементов, когда с наименьшими затратами средств достигается наибольшая продолжительность работы отдельных узлов, механизмов и машины в целом при заданной безотказности и регламентированных затратах на ремонт и техническое обслуживание.

Например, выбор оптимальных размеров узла трения обеспечит более длительное сохранение им точности, выбор схемы механизма и допусков на сопряженные поверхности сократит период макроприработки, рациональный выбор типа механизма и расчет его на износ позволит при прочих равных условиях добиться более равномерного износа и меньшего его влияния на выходные параметры изделия и т.п.

В основу выбора рациональной конструкции должны быть положены расчеты, связывающие изменение выходных параметров изделия с процессами повреждения, и методы прогнозирования параметрической надежности, рассмотренные выше. Это позволяет находить такие решения, когда износ, усталость, деформация, коррозия и т.п. будут оказывать минимальное влияние на выходные параметры изделия. Конструкция должна быть также рациональной с точки зрения ее ремонтопригодности и приспособленности к диагностированию.

Перспективным направлением для создания работоспособных высокоэффективных машин является применение автоматики для повышения их надежности.

Проблема надежности машин возникла, в первую очередь, в связи с их широкой автоматизацией, с необходимостью обеспечить бесперебойную работу и взаимодействие механических, электронных, электрических, гидравлических и других устройств.

Автоматизация усложняет решение проблемы надежности, так как появляются сложные, высокопроизводительные и энергонапряженные системы. Однако эти трудности возникают лишь до тех пор, пока для решения задач, связанных с повышением надежности, привлекается только тот арсенал средств, который применим и для обычных неавтоматизированных машин.

Применение самонастраивающихся и саморегулируемых машин, которые подобно живым организмам обладают функциями приспособления к изменившимся условиям работы и восстановления утраченной работоспособности, позволяет машине не только обладать способностью выполнять заданную работу (например, обеспечивать ход технологического процесса), но и осуществлять свои функции длительное время, не опасаясь как внешних воздействий, так и процессов, происходящих в самой машине. В настоящее время эти тенденции характерны для многих машин, например транспортных, технологических, энергетических и др.

У этих машин в системы управления включаются, как правило, датчики с обратной связью, в результате чего машина может автоматически регулировать свои действия, учитывать реальную обстановку, изменять характер и режимы функционирования.

Такие «разумные машины» (Machine Intelligence) одновременно с задачей рационального управления функционированием машины решают частично и задачу обеспечения параметрической надежности, поскольку система управления контролирует ряд выходных параметров.

Дальнейшее развитие этих идей и использование автоматических систем для управления специальными механизмами подналадки, регулировки и защиты, расширение функций самой системы управления и контроль за изменением выходных параметров открывают широкие возможности для достижения высокого уровня параметрической надежности машины.

В настоящее время, особенно в связи с успехами вычислительной техники и средств управления, появляется большое число оригинальных и эффективных устройств, автоматизирующих различные функции машин и систем.

Это направление имеет практически неограниченные возможности по повышению надежности, так как, основываясь на принципах кибернетики, можно для машины любой сложности обеспечить необходимую работоспособность.

В качестве резюме на рисунке 1 указаны основные методы повышения надежности машин и приведены примеры соответствующих решений. Так, кузов автомобиля, его подвески, эластичные шины и другие элементы должны быть стойкими к динамическим и ударным воздействиям при движении машины; установка прецизионного станка на специальный фундамент позволяет изолировать его от внешних динамических воздействий. Конструкция трубоукладчика позволяет воспринимать нагрузки, создающие большие опрокидывающие моменты, робот с «искусственным зрением» обеспечивает за счет системы управления с обратной связью точные перемещения рабочего органа (захватов) в заданную позицию по оптимальной траектории.

Обеспечение необходимого уровня надежности сложной машины осуществляется, как правило, с использованием всех указанных методов. Выбор наиболее рациональных решений зависит, в первую очередь, от полноты и достоверности информации о надежности машины. Основную ценность представляет информация, полученная на ранних стадиях создания новой машины, в результате чего становится возможным установить основные факторы, определяющие требуемый уровень надежности.

Рисунок 1 – Основные методы повышения надежности машин

В большинстве случаев реальная ситуация при проектировании новой машины такова, что характеристики ее надежности определены лишь приблизительно, нет гарантии соблюдения их значений при использовании машины, и только статистика, задним числом, после длительной эксплуатации большого числа машин данного типа позволит выявить действительные показатели надежности.

Наиболее совершенной, с позиции надежности, будет та машина, параметры которой в течение всего периода эксплуатации будут находиться в установленных пределах. Для этого желательно иметь машину, которая способна автоматически восстанавливать свою работоспособность и осуществлять профилактические мероприятия, машину, которая при возникновении аварийных ситуаций приспособлена для их предотвращения или локализации тяжелых последствий, машину, информационные системы которой дают сведения о ее состоянии, а она, обладая «искусственным интеллектом», выбирает наиболее рациональные условия функционирования.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет