Коэффициент полезного использования лакокрасочных материалов что это

Практический расход краски в КМ

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Если при заключении договора не оговаривались дополнительные условия касательно объёмов работ или расхода материалов, то при выполнении работы вы обязаны руководствоваться СПДС.

ГОСТ 21.502-2007 не содержит требований о расходе материалов, в том числе окраски.

ГОСТ «Основные требования. » тоже так же.

Таким образом, если спец. требований нет, то вы нарушили договор дописав лишние данные и с вас надо изъять штраф за нарушение договора.

Если есть спец. требования, то. В РФ сегодня единые правила расчёта объёма работ или расхода материалов не существуют. Какие-то правила разбиты по сборникам ГЭСН. Есть МДС, который говорит пользоваться ГЭСНами.

ГЭСН-2001-15 Сборник N 15. Отделочные работы

| 1.28. Расход ресурсов на окраску стальных конструкций следует определять по нормам сборника ГЭСН-2001-13 «Защита строительных конструкций и оборудования от коррозии». |

2. Правила определения объемов работ

2.3. Площадь окраски стальных металлоконструкций определяется по табл. N 1, в которой приведены соотношения веса и площади для различных профилей стального проката.

ГЭСН 13-03-004 Окраска металлических огрунтованных поверхностей

РАСХОД МАТЕРИАЛОВ на 100 м2 окрашиваемой поверхности

№ Шифр Наименование Ед. Изм. Расход Ст-сть ед.

Руб. Всего

Руб.

1 101-1292 Уайт-спирит т 0,0014

2 113-0246 Эмаль ПФ-115 серая т 0,019

Совсем другое дело, если в формальном расчёте расхода были ошибки проектировщиков и краски понадобилось в 2 раза больше.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормативы распространяются на лакокрасочные и вспомогательные материалы, используемые для антикоррозионной защиты стальных строительных конструкций зданий и сооружений на монтажной площадке.

1.2. Нормативы предназначены для расчета потребности и контроля расходования лакокрасочных и вспомогательных материалов при проведении окрасочных работ на монтажной площадке.

1.3. За основу расчета норм расхода лакокрасочных материалов принят норматив расхода лакокрасочных материалов.

1.5. К вспомогательным материалам относятся растворители и вещества, входящие в состав лакокрасочных материалов и являющиеся их неотъемлемой частью при нанесении на окрашиваемую поверхность (табл. 3).

1.6. Нормы расхода отражают конструкторские, технологические и организационные особенности производства и способствуют максимальному использованию лакокрасочных материалов, а также выявлению и использованию внутренних резервов.

2. НОРМАТИВЫ И НОРМЫ РАСХОДА ЛАКОКРАСОЧНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Нормативы и нормы рассчитаны на лакокрасочные и вспомогательные материалы, используемые для окраски стальных строительных конструкций при монтаже зданий и сооружений.

Внесены ВНИПИ Промстальконструкция Минмонтажспецстроя СССР

Минмонтажспецстроем СССР 25 июня 1984 г.

Срок введения в действие 1 января 1985

2.2. Нормативы расхода лакокрасочных материалов в г/(м 2 × мкм) на 1 слой представлены в табл. 1. Прочерки в таблице обозначают, что данные лакокрасочные материалы указанным методом не наносят.

2.3. Нормативы рассчитаны с учетом физико-химических показателей лакокрасочных материалов и коэффициента полезного использования (приложения 1 и 2).

2.4. Коды лакокрасочных материалов приведены в соответствии с «Общесоюзным классификатором промышленной и сельскохозяйственной продукции», М.: Книга, 1977 г.

2.5. Нормы расхода лакокрасочных материалов исходной вязкости в кг на 1 т металлоконструкций (на один слой покрытия) приведены в табл. 2. В графах 4-9 нормы расхода лакокрасочных материалов и растворителей приведены для методов пневматического и безвоздушного распыления и окраски кистью, в графах 10-11 приведены усредненные нормы расхода, рассчитанные на основе граф 4-9 и с учетом удельного веса методов нанесения лакокрасочных материалов в отрасли (см. п.3.4.). Усредненные нормы расхода служат для определения плановой потребности в лакокрасочных материалах.

2.6. Нормы установлены на один слой покрытия. Необходимое количество слоев принимается согласно проекту.

2.7. Нормы расхода лакокрасочных материалов в кг/т рассчитаны по методике, приведенной в приложении 1, на основе следующих исходных данных:

нормативов расхода лакокрасочного материала с учетом технологических потерь при нанесении различными методами, г/(м 2 × мкм) (см. табл. 1);

оптимальной толщины покрытия, мкм (см. табл. 2);

удельного веса группы сложности окрашиваемой поверхности металлоконструкций (приложение 3);

коэффициентов групп сложности окрашиваемой поверхности (приложение 4);

среднего значения коэффициентов, характеризующих состояние окрашиваемой поверхности для горячекатаного проката при нанесении 1-го или 2-го слоя покрытия (приложение 5);

2.9. В табл. 3 приведены данные по сочетаемости растворителей и вспомогательных веществ с лакокрасочными материалами и их количественное соотношение в процентах к основному лакокрасочному материалу в исходной вязкости.

2.10. Нормы расхода рассчитаны для нанесения лакокрасочных материалов при температуре воздуха не ниже +15 °С. При значительных отклонениях температуры воздуха (например, нанесение перхлорвиниловых эмалей при отрицательных температурах) необходимо обеспечивать температуру рабочих составов в соответствии о требованиями нормативно-технической документации т.е. 18-22 °С.

Лако-красочные материалы — производство

Технологии и оборудование для изготовления красок, ЛКМ

МЕТОДИКА РАСЧЕТА НОРМ РАСХОДА

Установление норм расхода материалов осуществляется поэтапно. Для этого определяются:

расчетная площадь обработки изделия; поиздельно-операционные нормы расхода материалов; специфицированные нормы расхода материалов; сводные нормы расхода материалов.

Расчетную площадь обработки определяют для изделия в целом на каждую операцию, для которой применяется один и тот же типовой состав, исходя из действительной площади обработки, поправочных коэффициентов и числа деталей (сборочных единиц) в изделии, по формуле

где Skb — расчетная площадь обработки &-го изделия на операции, для которой применяется 6-й типовой состав, м2; Sba—; действительная площадь обработки a-й детали (сборочной единицы) на операции, для которой применяется 6-й типовой состав, м2; К“іб — коэффициент группы сложности покрываемой поверхности и-й детали (сборочной единицы) на операции, для которой применяется 6-й типовой состав; K°2fp — коэффициент использования ЛКМ, учитывающий метод нанесения покрытия и группу сложности поверхности a-й детали (сборочной единицы) на операции, для которой применяется 6-й типовой состав; К“з» — коэффициент приспособления для a-й детали (сборочной единицы) на операции, для которой применяется 6-й типовой состав; К°4ь—коэффициент повторения операции, равный числу повторяющихся операций, имеющих одинаковые характеристику, толщину покрытия и коэффициенты Кй и Кз, или равный единице при расхождении хотя бы одной из указанных характеристик; пьа — количество а-х деталей (сборочных единиц) в изделии, подвергаемых обработке на операции, для которой применяется 6-й типовой состав; т — общее число наименований деталей (сборочных единиц), подвергаемых обработке на операции, для которой применяется 6-й типовой состав.

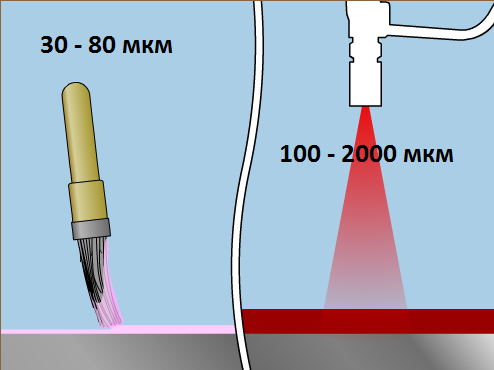

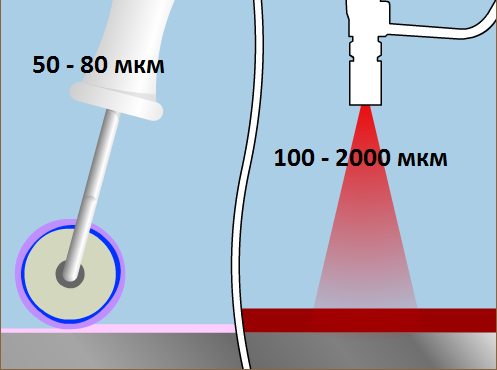

Коэффициент группы сложности устанавливает взаимосвязь окрашиваемой поверхности с методами нанесения покрытий. Для каждого метода окрашивания в зависимости от конструктивно-технологических особенностей окрашиваемых изделий, их формы и размеров принята классификация по следующему количеству групп сложности:

Пневматическое распыление 3

Безвоздушное распыление 2

Струйный облив с выдержкой в парах растворителя 2

Для остальных методов окрашивания (распыление в элект

рополе, электроосаждение, кисть, шпатель, налив, вальцевание) поверхности деталей (сборочных единиц, изделий) группы сложности не устанавливаются.

При определении групп сложности руководствуются чертежами деталей (сборочных единиц), изделий и картами технологического процесса нанесения ЛКМ. При окраске методами распыления в основу классификации поверхностей по группам сложности положены габаритные размеры и конфигурация (форма) изделий с учетом их конструктивно-технологических особенностей (наличия отверстий, выступающих элементов — отбортовок, приливов, кронштейнов и др.).

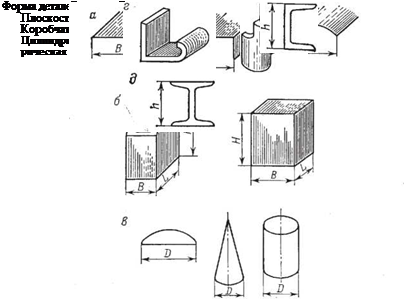

В зависимости от формы деталей (сборочных единиц) и изделий устанавливаются следующие основные параметры:

|

Классификация окрашиваемых поверхностей по группам сложности по мере возрастания сложности для пневматического и безвоздушного распыления в зависимости от конструктивно — технологических особенностей и размеров приведена в табл.12.L

Рис. 12.1. К табл. 12.1

Таблица 12.1. Классификация окрашиваемых поверхностей по группам сложности для пневматического

и безвоздушного распыления

Геометрическая форма окрашиваемой поверхности

Что такое коэффициент полезного использования лакокрасочных материалов

Обоснование расхода лакокрасочного материала перед заказчиком при производстве антикоррозионных работ, на первый взгляд, не поддается никакой объективности. Все доводы о том, что невозможно в полевых условиях уложиться в лабораторные нормы и учесть все особенности конструктива, вызывают у заказчика только улыбку. Как же произвести обоснования расхода и соблюсти достаточную объективность?

Денис Галкин,

руководитель проекта

ООО «Технологии защиты»

Напомню, что нормой расхода называют максимально допустимое количество лакокрасочного материала, необходимое для получения покрытия в один слой заданной толщины на поверхности площадью 1 м2.

Предлагаемая ниже методика дает некоторую базу для расчета расхода лакокрасочных материалов, основанная на основных положениях ВСН 447-84 «Нормативы расхода лакокрасочных материалов при окраске стальных строительных конструкций на монтажной площадке», а также данных поставщиков окрасочных материалов.

Методика расчета

Расчет расхода лакокрасочного материала принимаем по формуле:

Nтеор – теоретический расход материала в гр./(м2 х 1 мкм);

δ – толщина слоя покрытия (мкм);

K1 – коэффициент влияния группы сложности на расход (влияние конструктива на расход, табл.2; приложение №4 по ВСН 447-84);

K2 – коэффициент характеристики окрашиваемой поверхности (учитывает степень шероховатости поверхности, табл.3; приложение №5 по ВСН 447-84);

КПИ - коэффициент полезного использования лакокрасочного материала в зависимости от метода нанесения (приложение №2 по ВСН 447-84).

Отличие от формулы, приведенной в ВСН 447-84, только в том, что расчет ведется только для одного метода нанесения и вместо расхода Nмет (расход по таблице №2 ВСН 447-84, который учитывает метод нанесения материала) за базу принимается отношение теоретического расход в гр/м2 к КПИ, в принципе для удобства практического применения расчет можно вести в мл/м2.

Коэффициенты групп сложности К1 окрашиваемых поверхностей (влияние группы сложности на расход, табл.2).

Коэффициенты характеристик К2 окрашиваемых поверхностей (табл.3).

Коэффициенты КПИ полезного использования лакокрасочных материалов в зависимости от метода нанесения (табл.4).

Пример расчета расхода для грунта с высоким содержанием цинка «Супер-праймер» (отечественного производства).

– Метод подготовки поверхности – абразивоструйная очистка;

– Теоретический расход согласно данным завода изготовителя составляет 680 гр/м2 при толщине сухой пленки 140 мкм;

– Плотность материала составляет 2,85 кг/литр;

-Нанесение производить методом безвоздушного нанесения;

– Окрашиванию подлежат свайные основания здания, сваи выполнены из трубы диаметра 219 мм;

– Заданная толщина сухой пленки покрытия должна составлять 120 мкм.

Окрашиваемые конструкции относятся к II группе сложности:

(для безвоздушного распыления)

Норматив расхода материала «Супер-праймер» на однослойное нанесение толщиной 120 мкм составит:

Приведенная методика является достаточно простой и понятной, основана на данных поставщика материала и характеристиках окрашиваемой конструкции, однако и она не учитывает такие важные особенности как:

Поэтому для получения достоверных данных в каждом конкретном случае необходимо создавать рабочую комиссию непосредственно на объекте, в которую должны входить такие службы заказчика, как технадзор, ОТК и другие заинтересованные лица для проведения пробного нанесения ЛКМ на поверхность металлоконструкций с целью определения и утверждения фактического расхода ЛКМ.

НАЗАД В РАЗДЕЛ /

Как рассчитать требуемое количество краски

Часто встречается такая ситуация, что объект по покраске подходит к завершению, и вдруг выясняется, что заложенного количества материала существенно не хватает и тогда начинается судорожный поиск виноватых. Отдел закупок валит на сметный отдел, дескать они не правильно посчитали расход; сметный отдел валит вину на производственный, дескать разбирайтесь сами со своими нарушениями технологий; производственники валят вину на субподрядчиков или на своих мастеров, дескать это ваших рук дело; последние делают крайними рабочих, снимают с них деньги за перерасход, и на этом весь инцидент якобы исчерпан. Ровно до следующего раза, когда эта история повторяется в такой же последовательности.

Здесь мы имеем дело ошибкой системного характера и далее попробуем разобраться с её первопричиной, а так же постараемся получить ответ, как её не допускать в дальнейшем.

Возьмём для примера самый распространённый вариант, когда для работ используется самая обыкновенная алкидная, либо водоэмульсионная краска.

Но никто не задумывается, а это сколько – один слой? Много или мало? Какой толщины этот один слой? На эти вопросы паспорта большинства отечественных красок не отвечают совсем. Меняется только цифры т.н. расхода, в зависимости от плотности материала. Изредка можно встретить приписку к цифрам, что этот расход на слой толщиной столько-то микрон. Но и таких производителей ничтожное количество от общей массы.

А тем не менее, “…the devil in the details…” – при реализации крупного проекта, именно ошибки в мелочах приводят к большим неудачам.

Начнём с того, что считать объём требуемой краски, ориентируясь на один слой, является тем же самым, что подсчитывать объём выпавших осадков в количестве дождей, измеряя дожди в штуках.

В течение час шёл ливень, и в течение часа была морось. Вроде бы по количеству штук одинаково, а по количеству выпавших осадков существенно отличается. Так и с окраской, если красить кистью или валиком, то за один проход можно нанести краски много меньше, чем за один такой же проход нанести её аппаратом безвоздушного распыления.

Соответственно ориентироваться на “расход за слой” ни в коем случае нельзя.

На что же нужно ориентироваться?

Большинство жидких лакокрасочных материалов состоит из ряда сырьевых компонентов: связующих, пигментов и наполнителей, растворителей (или воды – вода тоже растворитель), а также определенных добавок и вспомогательных веществ. Во время высыхания краски на поверхности, растворители улетучиваются, а лакокрасочный материал полимеризуется, создавая защитную плёнку, в зависимости от связующих пигментов, стойкую к определённым атмосферным, химическим и прочим воздействиям на защищаемую поверхность. Таким образом имеется два наиболее важных для нас термина: мокрая плёнка, которая находится на поверхности до испарения растворителей, и сухая плёнка, которая остаётся на поверхности после испарения растворителей и полимеризации. Толщина этой сухой плёнки должна быть достаточной, чтобы обеспечивать требуемую защиту. Эта величина обычно описывается в технических регламентах, спецификациях или проектах защитного покрытия, и обозначается как ТСП – толщина сухой плёнки или DFT – Dry Film Thickness (англ.). Недостаточная толщина сухой плёнки грозит отсутствием антикоррозионных свойств покрытия или значительному уменьшению его срока эксплуатации. Требуемую для покрытия толщину, выявляют на основании лабораторных или натурных испытаний лакокрасочного материала.

Разные материалы имеют в своём составе разное количество летучих растворителей. Соответственно, при одинаковой толщине мокрой плёнки (ТМП или WFT – Wet Film Thickness (англ.)) разных материалов, толщина сухой плёнки (ТСП) тоже будет разной. Разным будет и расход различных материалов для требуемой толщины сухой плёнки, т.к. они имеют разное соотношение сухого остатка и растворителей.

В то же время, используя один и тот же лакокрасочный материал, но для разных по агрессивности условий эксплуатации, толщина сухой плёнки в техническом задании может отличатся. Так, толщина сухой плёнки покрытия, который подвергается только атмосферному воздействию в условиях сельской атмосферы может быть значительно меньшей, чем толщина сухой плёнки этого же покрытия, эксплуатируемого в условиях агрессивных химических промышленных производств.

Таким образом, следует уяснить, что конечной целью является обеспечение защиты конструкций, а не просто нанесение материала на конструкцию, и именно по этой причине целью является обеспечение требуемой толщины сухой плёнки. ТСП – это константа, на которую нужно ориентироваться, высчитывая потребность в лакокрасочных материалах.

Как вычислить потребность в краске, зная требуемую нам толщину сухой плёнки?

1) В спецификации краски, паспорте или техническом описании, производителем указывается объём сухого остатка (VS – Volume Solid) и объём растворителей (VT – Volume Thinners) в процентах. Маляру необходимо обеспечить покрытие определённой толщины. Для этого он должен понимать сколько ему необходимо нанести мокрого слоя.

Толщина мокрой плёнки высчитывается по формуле: WFT = 100 x DFT / VS

Пример 1. Допустим, требуемая толщина сухой плёнки – 150 мкм, а объём твёрдых веществ 60%, тогда необходимо, чтобы маляр красил с толщиной мокрой плёнки ТМП = 100 x 150 ÷ 60 = 250 мкм

2) Чтобы выяснить, какая будет толщина сухой плёнки, при известной из практики величине мокрого слоя и объёме твёрдых веществ, действует обратная формула

Толщина сухой плёнки высчитывается по формуле: DFT = VS x WFT / 100

Пример 2. Допустим той же краской с 60% твёрдых веществ, маляр выдаёт мокрую плёнку толщиной 300 мкм. После испарения летучих веществ толщина сухой плёнки будет составлять ТСП = 60% x 300 ÷ 100 = 180 мкм

Толщиномер мокрого слоя гребёнка

Толщина мокрой плёнки измеряется толщиномером типа “гребёнка”, который должен быть поверенным и иметь шкалы необходимой глубины для толщины данного покрытия.

3) Нередко во время нанесения, маляры добавляют растворитель к имеющейся краске для обеспечения необходимой вязкости. В этом случае, соотношение твёрдых веществ и растворителя должно быть пересмотрено, как и величина мокрой плёнки.

Величина мокрой плёнки разбавленной краски вычисляется по формуле: WFT = DFT x (100% + %разбавления) / VS

Пример 3. В ведро 20 л той же краски с 60% твёрдых веществ добавили 2 л растворителя, что составляет 10% объёма. Значит толщина требуемой мокрой плёнки = 150 x (100% + 10% ) ÷ 60 = 275 мкм

4) Мы знаем, какую площадь – S мы собираемся окрасить и можем высчитать теоретический расход, зная требуемую толщину слоя и объём твёрдых веществ.

Теоретический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT / 10 x VS

Пример 4. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя) той же толщиной сухого слоя. Тогда расход будет равен C = 1000 x 150 / 10 x 60 = 250 л

Почему мы считаем в литрах и откуда взялась цифра “10”?

Существует правило “1 : 10 : 100”, согласно которому 1 литр краски теоретически покрывает 10 м² поверхности при толщине влажной плёнки 100 мкм

Разные краски имеют разный вес. Например цинксодержащие краски, значительно тяжелей привычных нам алкидов, а те же алкиды значительно тяжелей теплоизоляционных красок, содержащих мельчайшие сферы, наполненные воздухом. Поэтому считать в граммах и килограммах для разных красок не верно.

5) последний результат – это теоретический расход, а в практике мы ещё сталкиваемся с огромным количеством факторов, которые составляют реальные потери.

Например, краска капает с кисти или валика при движении от емкости с краской до окрашиваемой поверхности. При проявлении осторожности этими потерями можно пренебречь. Однако расширение зоны досягаемости маляра может увеличить этот тип потерь в крайних случаях до 5 %. Когда окрашивание производится методом распыления, потери неизбежны, и их величина зависит как от формы окрашиваемого объекта, так и от погодных условий в момент окрашивания. В хорошо вентилируемом, но закрытом пространстве — 5 %, на открытом воздухе в безветренную погоду — 5-10 %, на открытом воздухе в ветреную погоду — более чем 20 %. Очевидно, что при окрашивании в сильный ветер, это число может стать исключительно высоким и всё это при условии, что окрашиваемая поверхность является ровной сплошной стеной.

А если поверхность является решётчатыми металлоконструкциями сложной формы, то фактор потерь может колебаться от 10% до 30% в зависимости от ширины профиля конструкции.

Кроме этого, мы не должны забывать о т.н. “мёртвом объёме” (DV – Death Volume), который теряется в порах поверхности, будь-то металл или бетон.

Если сталь старая, изъеденная и имеет впадины, ямы, трещины, следы от удаления отслоений, то потери на мёртвый объём могут достигать до 125 мкм

Если сталь относительно новая и отпескоструена до чистого металла, то “мёртвый объём” уходит в профиль шероховатости поверхности (Ry) не значительно, но в любом случае, зависит от использованного абразива.

| Поверхность | Абразивный профиль | Т.С.П. «Потери» |

| Сталь, подготовленная дробеструйным аппаратом с использованием круглой металлической дроби (например, высший класс чистоты поверхности) | 0-50 микрон(0-2 мила) | 10 микрон (0.4 мила) |

| Сталь, подготовленная пескоструйным аппаратом с использованием мелкого песка (например, класс А) | 50-100 микрон(2-4 мила) | 35 микрон (1.4 мила) |

| То же, с использованием крупного песка | 100-150 микрон (4-6 мила) | 60 микрон (2.4 мила) |

| Старая, «изъеденная сталь» —повторная пескоструйная обработка | 150-300 микрон (6-12 милов) | 125 микрон (5 милов) |

Теоретический расход краски (С) с учётом шероховатости вычисляется по формуле: С = DV x S x 100 / VS

Влияние шероховатости на мёртвый объём можно посмотреть в таблице:

| Средний профиль шероховатости Rz | (DV) Мёртвый объём (л/м²) |

| 30 | 0.02 |

| 45 | 0.03 |

| 60 | 0.04 |

| 75 | 0.05 |

| 90 | 0.06 |

Мёртвый объём вычисляют только для первого – грунтовочного слоя.

Совокупность реальных потерь складывается коэффициент полезного использования краски. Например, на отпескоструенных с профилем шероховатости в 50-70 мкм металлических решётчатых конструкциях средней группы сложности, на улице, безвоздушным распылением наносят ту же краску, с тем же сухим остатком и той же требуемой толщиной 150 мкм. Мы учитываем, что на профиль шероховатости поверхности уходит 35 мкм, значит мы должны добиться требуемой толщины сухого слоя 185 мкм.

Средняя сложность конструкций – 15%

Коэффициент использования (UF) в данном случае будет составлять = 0,60

Практический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT / 10 x VS x UF

Пример 5. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя растворителем) с той же толщиной сухого слоя. Но мы знаем, что потери на профиле составляют 35 мкм и коэффициент использования равен 0,60. Практический расход будет равен C = 1000 x 185 / 10 x 60 x 0,6 = 514 л, что составляет – 0,514 л/м²

Вот этот результат максимально приблизил нас к истине.

Напоследок, хочу порекомендовать всем участникам проектов, в которых фигурируют окрасочные работы, обращаться для расчётов объёма лакокрасочных материалов к специалистам, которые смогут не только оценить все факторы, влияющие на практический расход краски и оградят вас от ошибок в расчётах, но и смогут подобрать наиболее эффективные и экономичные схемы из существующих.

Инспектор защитных покрытий

Смотрите так же “Он-лайн калькуляторы расхода краски”

НАЗАД В РАЗДЕЛ /

Обоснование расхода лакокрасочного материала перед заказчиком при производстве антикоррозионных работ, на первый взгляд, не поддается никакой объективности. Все доводы о перехлесте проходов при окраске, о заводском нанесении лакокрасочных покрытий брендовых автомобилей в сравнении с окраской в полевых условиях, о разбросе толщин и влияния профиля шероховатости вызывают у заказчика только улыбку. Как же произвести обоснования расхода и соблюсти достаточную объективность?

К сожалению, последние редакции

Государственных элементных сметных норм на строительные работы безнадежно

отстают в части применения современных материалов. В частности сборник ГЭСН-2001-13 «Защита строительных

конструкций и оборудования от коррозии», который является основным в части

формирования сметной стоимости, не содержит никакой нормативной базы, дающей

основания для применения, обоснования расхода и стоимости, современных как

отечественных, так и импортных систем, широко применяемых на рынке.

Предлагаемая ниже методика дает

объективную базу для расчета расхода лакокрасочных материалов, основанная на

основных положениях ВСН 447-84 «Нормативы расхода лакокрасочных материалов при

окраске стальных строительных конструкций на монтажной площадке», а также

данных поставщиков окрасочных материалов.

Методика

расчета

Классификация стальных строительных конструкций по

группам сложности в соответствии с ВСН 447-84

Характеристика

групп сложности

I группа сложности

Конструкции из листовой стали всех толщин

шириной более 300 мм

Балки двутавровые (номер профиля с 40 по 90)

Конструкции и трубы с наружным диаметром

более 300 мм

ПОДКРАНОВЫЕ БАЛКИ сварные

Тормозные конструкции подкрановых балок

сплошного сечения с ребрами жесткости.

Щиты покрытий, площадки рабочие с каркасом

из профилей без ребер жесткости.

Резервуары, газоходы и конструкции

резервуарного типа (сварные)

II группа сложности

Конструкции из листовой стали всех толщин

шириной от 150 до 300 мм

Балки двутавровые (номер профиля с 22 по 36)

Угловой профиль (номер профиля с 16 до 25)

Швеллеры (номер профиля с 16 по 40)

КОЛОННЫ одноветвевые со сплошной стенкой с

постоянным или переменным сечением

из двух или четырех ветвей, соединенных

сплошной стенкой или решеткой, ветви Н-образного сечения, решетка из угловой

или листовой стали;

из одиночных двутавров или швеллеров без

консолей и деталей

Конструкции из квадратного и прямоугольного

замкнутого профиля с шириной стороны более 160 мм. Высота

выступающих элементов 150-300

мм Расстояние между элементами 150-300 мм

МОНОРЕЛЬСЫ из одного, двух или трех профилей

сложного сечения, сваренные из швеллера,

тавра и листа

БАЛКИ подкрановые из прокатных двутавров и

швеллеров без ребер жесткости с подсоединительными элементами;

ПРОГОНЫ решетчатые из угловых профилей

одного сечения из прокатного профиля, переменного сечения из двух-трех

профилей с фасонками

СВЯЗИ, РАСПОРКИ. Балки из одного прокатного

профиля; решетчатые связи типа ферм

Площадки рабочие из несущих конструкций с

настилом балочного типа

III группа сложности

Конструкции из листовой стали всех толщин

шириной менее 150 мм

Конструкции из профильного проката:

балок двутавровых (номер профиля с 10 по

16),

углового профиля (с номера 5 по 14 и с №

2,5/1 по 16/12,5) швеллеров (номер профиля с 5 по 14)

круглой стали и труб с наружным диаметром

менее 150 мм

КОЛОННЫ решетчатые с двумя ветвями из

двутавров или швеллеров или четырьмя ветвями из уголка, соединенных решеткой

из уголков

ПОЯСА, РАСПОРКИ, РАСКОСЫ разного сечения с

ребрами жесткости, с выступающими элементами

ФЕРМЫ стропильные и подстропильные

решетчатые с параллельными поясами, с треугольной решеткой из уголков

Конструкции из квадратного и прямоугольного

замкнутого профиля с шириной стороны менее 150 мм

Высота выступающих элементов менее 150 мм

Расстояние между элементами менее 150 мм

РАМНЫЕ КОНСТРУКЦИИ прямоугольного сечения

ПРОГОНЫ переменного сечения из двух-трех

профилей с фасонками и решетчатые из профилей с треугольной или раскосной

решеткой

СВЯЗИ, РАСПОРКИ, БАЛКИ из двух или более

профилей, усиленных листами

Коэффициенты

групп сложности К1 окрашиваемых поверхностей (влияние группы сложности на

расход) приведен в таблице №2.

Метод

нанесения лакокрасочных материалов

Группа

сложности