Коэкструзия пвх профилей что это

Коэкструдированное уплотнение, что это?

Не секрет, что далеко не всегда заказчики приходят в офис с четким пониманием, какие именно пластиковые окна они будут заказывать. Поэтому знакомство с возможными вариантами, как правило, начинается с просмотра каталогов. И это правильно, ведь, как известно, лучше один раз увидеть, чем сто раз услышать. Но, оказывается, и этот способ выбора назвать универсальным нельзя.

Одна из наших заказчиц, перелистав целый ряд сборников с фотографиями и познакомившись с основными характеристиками разных оконных систем, на вопрос, выбрала ли она что-нибудь, сердито ответила: «Как же, выберешь тут! Написали специально кучу непонятных слов, уверяя, что они говорят о каких-то преимуществах. А как я могу поверить, если я даже слов таких не слышала? Вот что такое, например, коэкструдированное уплотнение штапика? Вот в медицине любое уплотнение — тревожный симптом. А в пластиковых окнах оно подается, как преимущество. А штапик, это что? Что, нельзя нормальным языком рассказывать, о чем речь идет?»

Конечно, можно, и даже нужно. Вот прямо сейчас мы и разберемся с этим самым коэкструдированным уплотнением, выяснив, что же скрывается за этим термином и почему такое уплотнение используется в оконных конструкциях. Итак, начнем с термина «уплотнение».

В процессе производства пластиковых окон уплотнение (уплотнитель, уплотнительный жгут) выполняет очень важную функцию, позволяя добиваться высокой герметичности оконной конструкции. По сути, уплотнитель — это специальная лента, которая у наших партнеров — компании VEKA изготавливается из каучука. Она незаменима для усиления прочности установки:

· Элементов окна (для этих целей используется уплотнитель створки и уплотнитель притвора);

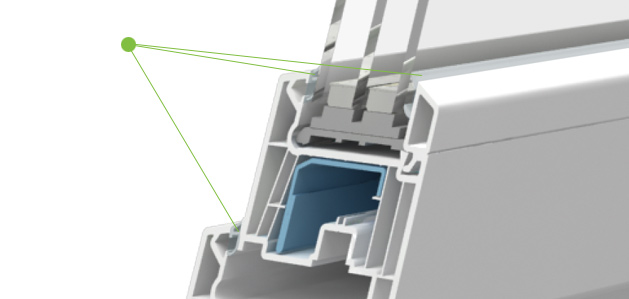

· Стекла в раме путем установки уплотнителя между стеклом и штапиком.

Штапик — это обязательное конструктивное звено пластикового оконного профиля, используемое для фиксации стеклопакета в оконной раме. Для обеспечения герметичности и повышения прочности фиксации в паз штапика вкладывается уплотнительная лента. Этот вид уплотнения еще называют внутренним. Внутреннее уплотнение может быть заменяемым или в сочетании со штапиком представлять собой единую (незаменяемую) конструкцию. Такая конструкция и называется коэкструдированное уплотнение штапика.

В чем же заключаются сильные стороны такого уплотнения?

Ø Усиленная устойчивость к изменению температурных режимов, которые характерны для климата нашей страны. Поскольку патентованные уплотнители систем VEKA изготовлены из специального каучука, они не подвержены подсыханию, что могло бы привести к уменьшению размеров и растрескиванию. Сохраняя при любых температурных колебаниях эластичность, уплотнители добросовестно несут свою службу, обеспечивая герметичность пластиковых окон на протяжении многих лет.

Ø Повышенные теплоизолирующие качества оконной конструкции. Это становится возможным благодаря использованию цельного (замкнутого по контуру, а не собираемого из отдельных фрагментов) уплотнителя. Именно благодаря тому, что уплотнитель коэкструдированный, заказчик может быть уверен, что он равномерно распределен на створке, хорошо сварен по углам и установлен в соответствии со всеми правилами.

Ø Особый угол наклона уплотнения. Важность функции, которую выполняет уплотнитель, совсем не значит, что этот элемент должен быть на виду. В случае с уплотнителем дело обстоит именно так — чем меньше видна темная окантовка, образуемая уплотнителем, тем лучше внешний вид окна. В пластиковых окнах системы Veka эта проблема решена с помощью придания уплотнителю специального угла наклона, позволяющего добиться его визуальной незаметности.

Ø Конструктивная продуманность конфигурации штапика позволяет устанавливать его таким образом, что он не упирается в профиль, а заходит на его поверхность буквально на долю миллиметра, исключая скопление трудной для удаления дорожки пыли на стыке.

Мы надеемся, что наша статья поможет нашим читателям снять трудность восприятия термина коэкструдированное уплотнение.

Коэкструзия пвх профилей что это

«Материалы из старых демонтированных окон ПВХ подлежат регенерации в замкнутых циклах вторичной переработки. При этом максимальная доля ПВХ должна использоваться для повторного производства профиля»

Напомним, RAL – это один из наиболее авторитетных промышленных стандартов Европы. А значит, придется считаться и с этим пунктом.

Так что за «регенерация» старого ПВХ и для чего она нужна, давайте разбираться…

Новое – это хорошо переработанное старое

А дело вот в чем. Одной из главных проблем в мире сегодня является утилизация и переработка твердых бытовых отходов. Постоянно увеличивающееся количество бытового мусора влечет за собой увеличение количества пластиковых отходов, которые составляют почти половину от всего объема. Их утилизация становится все более актуальной. Экологи уже давно бьют тревогу из-за чрезмерного загрязнения окружающей среды пластиковым мусором, который практически не разлагается и при горении выделяет токсичные газы, отравляющие все живое. Но выход найден! Коэкструзия – результат экструзии двух компонентов сырья. В нашем случае, это новая жизнь для старых ПВХ- изделий, потому что именно они являются тем самым сырьем (промытым, очищенным и переработанным), которое будет использовано для изготовления новых. Поэтому главная мысль такова: новое — это хорошо переработанное старое!

Мировая практика по регенерации ПВХ профилей

Немецкие производители оконных профилей выступили инициаторами регенерации старых окон и повторного использования ПВХ. Пластиковые окна регенерируются на 95%. После переработки и дробления старые окна вновь превращаются в исходное сырье для ПВХ-гранулята. Для этого отходы за несколько этапов измельчаются до миллиметровых размеров, очищаются, перерабатываются и пластифицируются. В результате получается высококачественное сырье для изготовления окон и дверей.

В стране создана и успешно функционирует система сбора и регенерации старых пластиковых окон и дверей от пункта сбора, куда любой человек может сдать ставшее ненужным изделие, до специальных компаний по поддержке и координации работы по утилизации старых окон. Одной из таких организаций является Rewindo, объединившая ведущих немецких производителей профилей ПВХ, доля которых в общем объеме оконного рынка ПВХ составляет 80%. Целью этого объединения, созданного в 2002 году, является повышение объема переработки демонтированных пластиковых окон, дверей и жалюзи, их регенерация на современном оборудовании с целью производства новых профилей. В 2012 году при участии Rewindo регенерировано 100 000 тонн отходов ПВХ.

Пластиковые окна являются основным выбором для нового строительства. В конце полезного срока службы окон, ставни и двери из пластика могут быть восстановлены в качестве сырья и вернуться в производство пластикового профиля.

Участие в системной регенерации стало одним из основных признаков экологического мышления, способствующим не только сохранению окружающей среды, но и улучшению экономических показателей.

Несмотря на то, что переработка старых оконных конструкций сопряжена с определенными расходами, положительное влияние на климат и сохранение ресурсов вполне компенсирует эти затраты. Переработать старое окно ПВХ оказалось выгоднее, чем утилизировать его.

Благодаря проведенным мероприятиям расход нефтепродуктов в Германии при общем экономическом росте снизился со 120 млн тонн до 101,6 млн тонн в 2003 году. Эта тенденция сохраняется. Ожидаемый показатель к 2040 году – менее 80 млн тонн.

Количество рециклатов, извлеченных из окон ПВХ, постоянно увеличивается.

В 2015 году более 27 000 тонн переработанных материалов из старых окон, ставней и дверей получилось снова ввести в производственный процесс. Это экономит ресурсы, энергию и благотворно сказывается на окружающей среде.

В мире существует практика сбора отходов ПВХ профиля. По своим свойствам переработанный пластик ничем не отличается от изготовленного первично. Специалисты считают, что его можно использовать в циклах вторичного производства до 7 раз.

Коэкструзия в России. Новая жизнь старых окон

Покупая мебель или отделочные материалы для ремонта своей квартиры, потребители всё чаще обращают внимание на их экологическую безопасность. Европейский потребитель прошёл эту стадию несколько десятилетий назад. Для него теперь актуален следующий уровень: забота не просто об экологической безопасности самого продукта, но и о том, чтобы при его производстве и на всём его жизненном цикле, включая утилизацию, наносился минимальный ущерб окружающей среде.

Всё большему числу людей неприятна сама мысль о том, что ради выпуска вещи производитель сбрасывает токсичные отходы в воду и атмосферу или вредит нашей планете другими способами ради сиюминутной выгоды.

Появилась мода на «экологичное потребление»: с учётом не только личных выгод и безопасности, но и с оглядкой на последствия для окружающей среды.

В Европе этичное отношение к природе и «зелёное» потребление из моды постепенно становится стилем жизни. Всё больше людей одним из основных критериев выбора товаров делают экологичность их производства или утилизации. Разумеется, такие продукты зачастую оказываются существенно дороже тех, что были произведены без соблюдения экологических требований. Но «зелёный» потребитель готов платить больше, если уверен, что покупает товар с минимальным негативным воздействием на окружающую среду.

В нашей стране, несмотря на то, что доходы потребителей гораздо ниже европейских, такой подход также находит немало последователей. И речь идёт не только об отказе от пластика в пользу биоразлагаемых материалов. Экологическая сознательность включается даже когда речь заходит о выборе товаров длительного пользования!

В одной из российских оконных компаний было проведено исследование. Консультантам предлагалось озвучить основные преимущества, влияющие на выбор потребителя. Было отмечено, что показатели экологичности стали весомым аргументом при выборе окон. Покупателям пластиковых оконных конструкций задавался вопрос, насколько для них важно, чтобы окна были изготовлены из экологически безопасных материалов. Выяснилось, что важна не только безопасность оконных конструкций для здоровья человека, но и тот факт, что при производстве не наносится вред окружающей среде. Зачастую это является решающим моментом как для покупателей и, так и для производителя окон при выборе поставщика.

Выяснилось также, что наличие сертификата экологичности является ключевым преимуществом, если потребитель выбирает окна в среднем и верхнем ценовых сегментах. И при прочих равных условиях за подтверждение безопасности окон для окружающей среды россияне действительно готовы платить немного больше. При этом для тех, кто покупает окна в нижнем ценовом сегменте и целенаправленно ищет предложение «подешевле», экологичность не имеет значения.

В Европе основным «двигателем» развития ПВХ-отрасли стали постоянно ужесточающиеся экологические требования и стандарты. В частности, одной из отчётливых тенденций является увеличение использования переработанного «вторичного» ПВХ.

Поддержка государства

В России вторичное использование отходов оконного профиля пока еще только в начале своего пути. В большинстве случаев их вывозят на свалки и полигоны ТБО. Однако вторичное сырье поливинилхлорида выгодно экономически. Все затраты на оборудование для переработки сырья из оконного профиля окупаются довольно быстро. Переработка оконных остатков производится с помощью методов экструзии и литья под давлением.

Государство, в свою очередь, намерено заниматься проблемой утилизации. Скоро вступит в действие закон о вторичном использовании пленки и упаковочных материалов. Также готовится закон об экологическом сборе, который призван изменить ситуацию в сфере захоронения. Все отходы ПВХ, которые могут пойти во вторичную переработку, будут использоваться более эффективно. Наше общество нуждается в развитии культуры вторичного использования утильсырья.

В заключение

скажем, добровольное следование европейским нормам и природоохранным тенденциям для российских производителей ПВХ-профилей – это сугубо прагматичный шаг, который не просто позволяет добиться конкурентного преимущества на внутреннем рынке, но открыть для себя новые экспортные возможности.

Помните, профиль из «вторичного» ПВХ, по всем параметрам соответствует российским и даже европейским стандартам качества.

А оконные компании получают преимущество, указывая, что их продукция изготовлена из вторичных материалов и «экологически благоприятна».

Можно ли использовать профиль после коэкструзии на балконах и лоджиях?

Все мы привыкли к тому, что пластиковые окна должны быть белого цвета. Но многие наши заказчики постепенно начинают всё чаще задавать вопрос: а можно ли приобрести оконные рамы иного цвета? На сегодняшний день самым эффективным способом разработки пластикового профиля других цветов является коэкструзия. Только этот метод позволяет создать цветную раму, которая будет защищена от любых негативных воздействий со стороны окружающей среды – ультрафиолетовые лучи, атмосферные осадки и т. п.

Все эти защитные функции особенно важны в том случае, если вы собираетесь устанавливать окрашенные ПВХ-конструкции на балконах или лоджиях. В таком случае требования будут куда более серьёзными, чем к обычным окнам.

ПВХ-профиль, обработанный по технологии коэкструзии, идеален по следующим соображениям:

Подробнее о методе коэкструзии

Метод коэкструзии разрабатывали лучшие химики мира ещё с конца прошлого столетия. Основной проблемой было то, что материалы и самое лакокрасочное покрытие ндолжны были идеально подходит друг к другу, чтобы устранить неравномерность при повшении или понижении температуры. Наилучшим вариантом стал полимер, который называется полиметилметакрилат. В коммерческой сфере он более известен как плексиглас.

По физическим и химическим параметрам плексиглас как ничто другое подходит параметрам, которыми обладает ПВХ-материал, используемый при остеклении балкона Хрущёвки в Москве. Также этот полимер отвечает самым серьёзным требованиям, предъявляемым к стойкости и качеству цвета. Нередко благодаря своим полезным характеристикам он используется в качестве стекла автомобильных фар.

Коэкструзия

Понятие и общие сведения

Коэкструзия – один из современных методов переработки пластмасс в изделия, разновидность экструзии. Коэкструзией или со-экструзией называется процесс одновременной экструзии двух или нескольких полимерных материалов или через одну экструзионную головку или фильеру. Коэкструзия обычно осуществляется при помощи одного основного экструдера и соэкструдера или соэкструдеров. Экструдируемые полимеры могут быть как различными по своей химической природе, так и одинаковыми, но отличающимися по каким-либо других характеристикам, например цвету, степени вспененности и т.п.

Метод коэкструзии применяется при промышленном выпуске труб, профилей, пленок, листов и прочих погонажных изделий из пластмасс.

Основные назначения коэкструзии

Суть процесса

Коэкструзия по своей сути практически ничем не отличается от экструзии полимеров на экструзионных линиях (см. соответствующие статьи), кроме гораздо более сложной конструкции формующего инструмента, а также большего количества экструдеров и соответствующего им периферийного оборудования.

При коэкструзии могут быть как несколько «равноправных» экструдеров (коэкструзия многослойной пленки, реже листа), так и система с одним основным и одним или несколькими вспомогательными экструдерами (экструзия труб и профилей). В последнем случае основной экструдер поставляет подавляющее большинство полимерного расплава в формующую область экструзионной головки и в целом формирует изделие. Вспомогательные коэструдеры отвечают за нанесение на изделие защитного слоя, маркирующих полос или просто «окраске» изделия в нужный цвет.

Существует большое количество разнообразных конструкций соэкструзионных головок – от относительно простых до технически очень сложных. На рис. 1 представлена примерная схема такого формующего инструмента для коэкструзии.

Рис.1. Трубная коэкструзионная головка – схема и внешний вид.

Отметим, что как правило, остальная часть производственной линии для коэкструзии полностью совпадает по конструкции со стандартной экструзионной линией для подобного изделий, т.е. снабжена калибраторами, охлаждающими ваннами, тянущим и отрезными устройствами и т.д.

Применение

Важнейшая область применения данной технологии – производство многослойных пленок методом коэкструзии. Количество слоев в таких пленках может быть от 3 (2-слойная пленка – довольно экзотическое изделие) до 9, 11 и более. Как правило, таким образом производят выдувную или рукавную пленку на линиях большой производительности. Суть многослойности в том, чтобы ввести в пленку слои, отвечающие за какие-то отдельные свойства, например барьерные свойства для газов, повышенная прочность и другие физико-механические характеристики, свариваемость, светонепроницаемость и т.д. Также немаловажным является возможность введения вторичного или какого-то другого относительно дешевого материала во внутренние слои пленки для снижения ее себестоимости. Однако, гораздо шире такая экономия распространена при экструзии труб и других профилей.

Рис.2. Полимерные трубы – широкое поле для коэкструзии.

При выпуске полимерных труб и профилей, главным образом строительного назначения, соэкструзионная линия обычно состоит из одного основного экструдера и одного, максимум двух вспомогательных экструдеров небольшого размера. Такой состав линии позволят выпускать, например канализационную трубу, имеющую красивый внешний вид и достаточно хорошие физико-механические свойства, но в основном состоящую из дешевого вторичного или вспененного сырья, находящегося в невидимом внутреннем слое такой многослойной трубы. Коэкструзия также является отличной технологией для нанесения на поверхность изделий продольных маркировочных полос и покрасочного слоя. Такая маркировка и покраска никогда не сотрется, а ее нанесение автоматическое и избавляет от дальнейших технологических операций с изделием. Кроме того, распространено нанесение на изделия, в основном строительного назначения, защитных (например, светостойких) слоев при помощи коэструзии.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Коэкструзия – экологические инновации в производстве профилей

Концерн REHAU отличается очень ответственной экологической политикой и, являясь производителем, приоритетными направлениями своей деятельности называет экологическую целесообразность при использовании невосполнимых сырьевых ресурсов и минимизацию отрицательного воздействия на окружающую среду.

В рамках реализации этого направления, специальные исследовательские институты корпорации изучают перспективы применения материалов во время всего жизненного цикла продукта и после его завершения, а так же преобразования природных ресурсов вроде нефти в нужные людям, экологически чистые изделия с большим сроком эксплуатации.

Особое место в экологической политике компании REHAU занимает отношение к отходам производства и проблеме вторичной переработки. Отказ (по мере возможности) от захоронения отходов и разработка концепций повторной переработки – стратегическая цель корпорации.

Инновационной технологией производства высококачественных профилей для окон, позволяющей повторно использовать ценное сырье и снижающей угрозу загрязнения для экологии, является коэкструзия. Это уникальный способ изготовления ПВХ профилей высокого качества и по доступной цене, который заключается в экструзии (то есть выдавливании) в одном процессе двух типов материалов. В полученном продукте сочетаются высокое качество, экологическая чистота и технологичность. Компания REHAU благодаря освоению коэкструзионной технологии не только предлагает своим заказчикам высококачественный, доступный и экологически чистый продукт, но и пропагандирует бережное отношение к природе.

Преимущества коэкструзированного профиля

Фактор экологической стабильности приобретает все большее значение в современной экономике. Выбирая профиль, полученный методом коэкструзии, наши заказчики получают не только ощутимое конкурентное преимущество (конечные потребители отдают предпочтение экологически чистым продуктам), но и непосредственно влияют на экобаланс. Важным моментом является проблема использования вторсырья. В Евросоюзе ужесточаются требования по использованию переработанного материала, во многих тендерах обязательным условием прописывается возможность вторичной переработки без ущерба для качества и новых затрат. Поскольку компания REHAU работает над концепцией вторичной переработки уже около 50 лет, опыт, накопленный в этой области, обеспечивают ей лидерство в отрасли и по экологическим показателям.

Пластиковые оконные модули REHAU отличает качество премиум класса. Технология коэкструзии при этом обеспечивает еще и экологическую чистоту продукта – все материалы соответствуют многочисленным стандартам качества, действующим на территории стран Евросоюза и в других странах мира: европейскому стандарту EN12608, национальным нормам RAL, CSTB. Немецкий независимый центр исследования полимеров «SKZ» и другие аналогичные организации регулярно проверяют всю продукцию от отдельных профилей до модульных систем на предмет соответствия стандартам качества. Для конечного потребителя не маловажно, что все профиля REHAU отличаются отличным дизайном и имеют эстетически привлекательный внешний вид.

Общее направление развития нашей цивилизации показывает, что будущее за теми компаниями, которые смогут приспособить производство к требованиям сохранения окружающей среды. Дальновидность REHAU заключается в том, что концерн одним из первых еще в прошлом веке начал серьезную работу над концепцией утилизации отходов производства и вторичной переработки. Кроме того, еще в конце 80-х годов ХХ века была введена практика сбора материалов для вторичной переработки, которая при поддержке клиентов корпорации успешно проводится и поныне. Для полного цикла вторичной переработки собираются старые поливинилхлоридные оконные профили, очищаются, сортируются, проходят прочие стадии обработки и применяются в изготовлении нового продукта.

REHAU поддерживает и иные международные и национальные программы, связанные с утилизацией отходов производства (например, Rewindo, VinylPlus).

Особенности технологии коэкструзии, применяемой REHAU

Совсем недавно единственным способом получения поливинилхлоридного профиля была моноэкструзия – получение изделия из полимерного материала путем продавливания через экструдер. При этом методе использовался только первичная сырьевая смесь. Многослойная экструзия (коэкструзия) позволила посредством включения в технологический процесс второго экструдера использовать и сырье, полученное в результате вторичной переработки. Полученный полимер воплощает в себе лучшие качества всех сырьевых компонентов.

Очевидна экономическая и экологическая ценность коэкструзионной технологии – не только экономится ценное сырье, но и используются материалы, уже отслужившие свой срок.

Для изготовления основы REHAU использует сырьевые композиции, получаемые в процессе других своих производств, полученные от партнеров, а также продукт переработки демонтированных профилей. Вторсырье идет на изготовление сердцевины. Технология коэкструзии обеспечивает возможности производства профилей в разном цветовом диапазоне.

Современный мир из-за техногенности нашей цивилизации постоянно балансирует на грани экологической катастрофы. Концерн REHAU не только стремится минимизировать урон, наносимых производством окружающей среде, но и внести свой вклад в улучшение состояния среды обитания, в частности в ее очистку от пластиковых отходов. Применяемые корпорацией инновационные технологии позволяют рачительно использовать природные ресурсы, утилизировать вредные отходы и вторично использовать материалы, завершившие первый жизненный цикл.