Корабельный шов что это

Общие правила сварки судостроительных материалов

Подготовка кромок. При подготовке соединений под сварку кромкам сопрягаемых деталей придают необходимую форму, т. е. производят разделку кромок. Разделку кромок выполняют для того, чтобы обеспечить полное проплавление металла, а также получение поверхности шва с минимальным усилением. Конструктивные элементы разделки кромок для дуговой и электрошлаковой сварки регламентированы государственными стандартами. При соединении встык двух листов, значительно различающихся по толщине, у более толстого делают скос (ласку) на длине, равной пятикратной разности толщины листов. Кроме отмеченных основных соединений стандартами предусматриваются соединения элементов под острым и тупым углами для ручной дуговой сварки и автоматической под флюсом.

Способы сварки. В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 4.9).

Рис. 4.9. Способы сварки в зависимости от положения швов и электрода в пространстве:

а — в зависимости от положения швов, б — в зависимости от положения электрода; 1 — сварка в нижнем положении, 2 — сварка вертикальным электродом, 3 — потолочная сварка; I — сварка углом вперед, II — сварка углом назад

Вертикальные швы почти всегда выполняют снизу вверх. Тонкий металл (до 6 мм) или угловые швы встык с небольшим катетом (до 5 мм) сваривают сверху вниз вручную с помощью специальных электродов или полуавтоматов тонкой проволокой в защитном газе. Сварку в потолочном положении выполняют вручную, она является трудоемкой и тяжелой для сварщика операцией.

Сварной шов накладывают за один проход (рис. 4.10, а) при небольшой толщине металла (автоматическая сварка) или за несколько проходов с раскладкой слоев (валиков) по ширине разделки (рис. 4.10, б) или без раскладки (рис. 4.10, в). Первый проход, выполненный в разделку, называют корневым; валик, накладываемый с обратной стороны соединения с V-образной или с несимметричной Х-образной подготовкой кромок — подварочным (слой 1 на рис. 4.10). Перед подваркой соединения корень шва обычно подвергают разделке, выполняемой газовой, воздушно-дуговой строжкой (иногда рубкой).

Рис. 4.10. Способы заполнения разделки кромок: а — за один проход, б и в — за несколько проходов соответственно с раскладкой слоев (валиков) по ширине разделки и без раскладки слоев; 1—7 — слои в шве

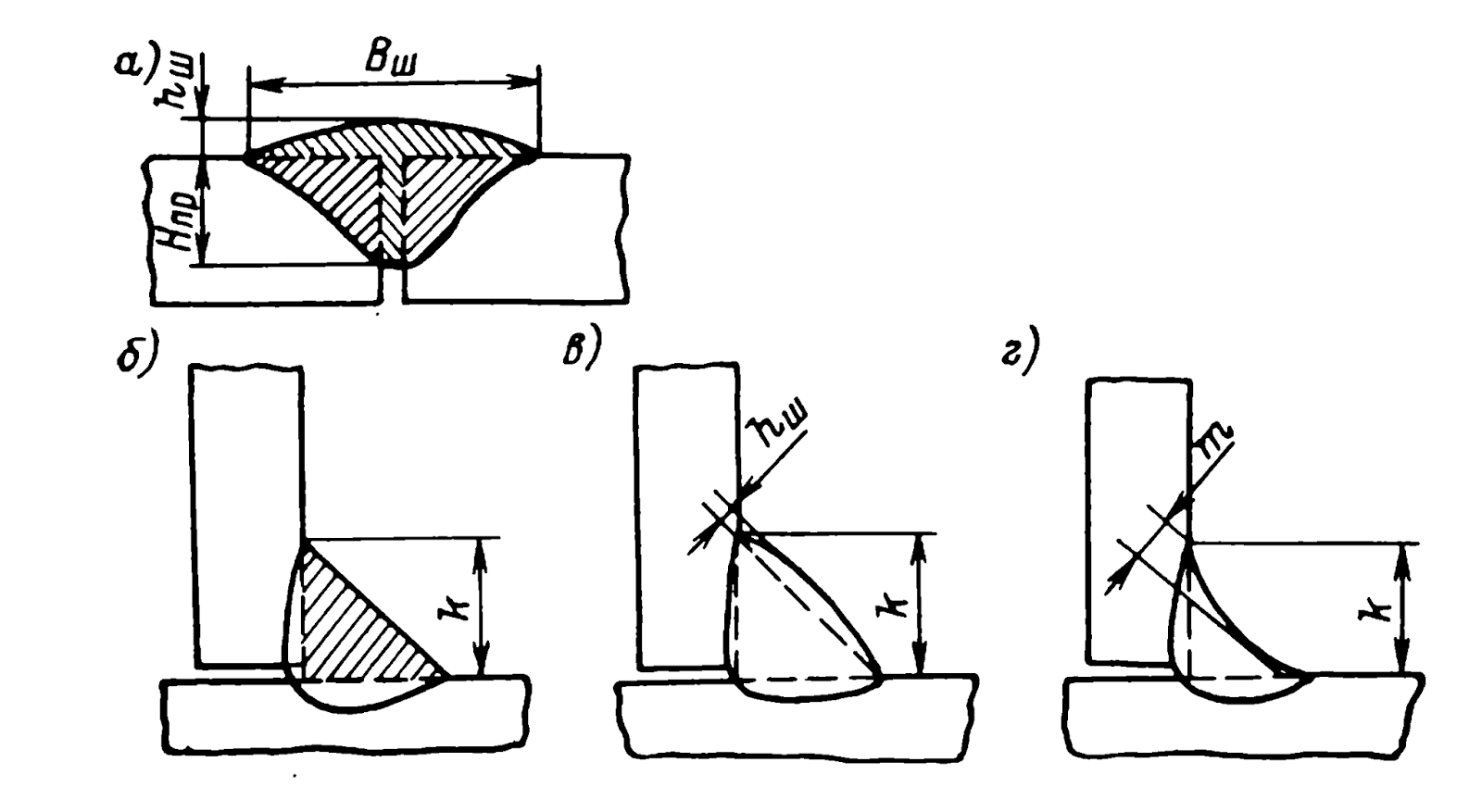

Швы тавровых и угловых соединений сваривают вертикальным (при расположении изделия «в лодочку») и наклонным электродами (рис. 4.11). Сварка «в лодочку» ничем не отличается от сварки стыковых швов в разделку. При сварке наклонным электродом, чтобы избежать стекания металла шва на горизонтальный лист, ограничивают катет шва, выполняемый за один проход (8 мм). Внешние формы угловых и стыковых швов характеризуются (рис. 4.12) катетом К, шириной шва В, усилением стыкового (углового) шва q, ослаблением углового шва т и коэффициентом формы усиления стыкового шва ψ=B/q.

Рис. 4.11. Способы сварки угловых швов: а — сплошной угловой шов таврового соединения, б — многосторонний шов прерывистый, в —угловые точечные швы, г — сварка вертикальным электродом при положении тавра «в лодочку», д — сварка наклонным электродом

Рис. 4.12. Элементы правильно сформированных швов:

а — стыкового, б, в, г — угловых

Важным для проведения сварки является выбор способа формирования шва первого прохода с обратной стороны сварного соединения (рис. 4.13). При сварке на весу зазор между кромками не должен превышать 0,5—1 мм для предотвращения протекания жидкого металла. При большем зазоре должны быть применены специальные меры, предотвращающие протекание металла. С этой целью при автоматической сварке под флюсом применяют флюсовую подушку (желоб, заполненный сварочным флюсом, на который укладывают свариваемые листы).

Рис. 4.13. Схемы способов сварки стыковых соединений:

а — на флюсомедной подкладке, б — на флюсовой подушке, в — на скользящем медном ползуне, г — на весу; 1 — верхний слой флюса; 2— шлаковая корка, 3 — медная подкладка, 4 — воздушный шланг для поджима, 5 — нижний слой флюса, 6 — скользящий медный ползун, 7 — электрод

При изготовлении судовых конструкций исключительно важны способы односторонней сварки листов встык с формированием шва с обратной стороны. Эти способы освобождают от необходимости кантовки изделия и значительно снижают трудоемкость работ. Для формирования шва с обратной стороны может быть применена флюсовая подушка, но лучшие результаты дают флюсомедная подкладка, медная подкладка с желобом и керамическая подкладка одноразового использования, например БФК-1.

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход — за один прием в одном направлении от начала до конца соединения (рис. 4.14, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 4.14, б). При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 4.14, в) при сохранении общего направления движения сварщика, напроход или от середины листа к его краям. При этом облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

Рис. 4.14. Приемы выполнения швов по длине:

а — напроход, б — от середины к концам, в — обратноступенчатым методом, г — сварка блоками, д — сварка каскадом, е — сварка горкой; 1—20 — слои в шве

При ручной и полуавтоматической сварке толстого металла в целях уменьшения поперечных деформаций применяют один из способов, показанных на рис. 4.14, г, д, е: сварку блоками 1—IV, сварку каскадом с перевязкой слоев 1—7 и сварку горкой.

Сборку соединений под дуговую сварку чаще всего производят прихватками — короткими сварными швами. В особых случаях детали соединяют с помощью гребенок.

СУДОРЕМОНТ ОТ А ДО Я.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Общие сведения о сварке судостроительных материалов

Понятие о технологии сварки. Технология сварки судостроительных материалов содержит: требования к подготовке кромок под сварку, сведения о применяемых сварочных материалах, о режимах и условиях сварки.

Требуемые сведения берутся из чертежей конструкции, из технических условий на материал и на конструкцию и из принципиальной технологии изготовления конструкции (например, способ постройки корпуса), которая в значительной мере определяет пространственное положение швов, сварных соединений и возможности использования того или иного вида сварки сварочного оборудования.

Сварочные материалы, применяемые для изготовления корпусных конструкций. Углеродистые и низколегированные стали. В качестве конструкционных сталей в судостроении используют углеродистую сталь спокойной плавки ВСтЗсп, поставляемую по химическому составу и механическим свойствам,и низколегированные низкоуглеродистые стали марок 09Г2, 10Г2СД, 10ХСНД и др. Благодаря ограниченному содержанию углерода (в углеродистых — до 0,22%, в низколегированных—до 0,12%) эти стали обладают хорошей свариваемостью при всех разновидностях дуговой и электрошлаковой сварки (подогрева при сварке и термической обработки после сварки не требуется).

Двухслойные металлы. В судостроении находит применение листовая горячекатанная сталь толщиной от 4 до 100 мм с плакирующим слоем из аустенитно-ферритной коррозионно-стойкой стали типа Х18Н10Т и трубы с плакирующим слоем из меди. Двухслойные стали используют для тех же конструкций, которые изготовляют из материала плакирующего слоя. В частности, в судостроении двухслойные металлы применяют при изготовлении цистерн пресной воды, топлива и смазочных масел, трубопроводов ряда систем и других конструкций.

Механические свойства двухслойного металла в основном определяются свойствами основного слоя. Применение двухслойного металла позволяет значительно уменьшить расход дефицитных металлов без ухудшения общей работоспособности конструкции.

Алюминиевые сплавы. Алюминиевые сплавы поставляются в виде листового и профильного проката (полособульбового, углобульбового, уголкового, зетового), а также в виде прессованных панелей (прокатных плоских полотнищ с набором одного направления).

Основными марками деформируемых сплавов, применяющихся в судостроении для корпусных сварных конструкций морских и речных судов (обшивки и набора судового корпуса, палубных надстроек), являются: АМг5, АМг61, АМгбШ. Сплав АМг5 используется также для изготовления резервуаров и трубопроводов пресной воды, масла и топлива, изделий морского приборостроения.

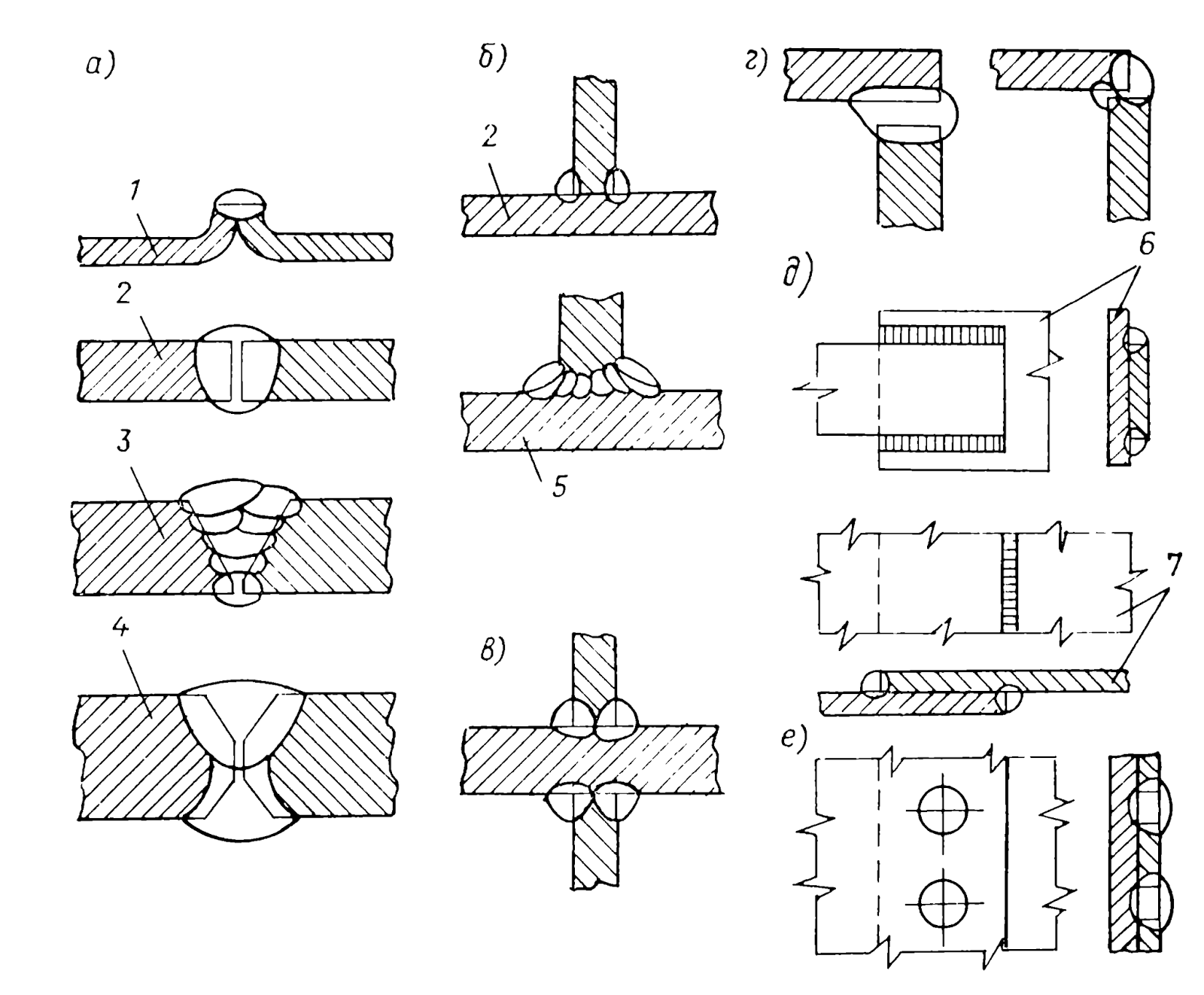

Рис. 45. Типы сварных соединений: а — стыковые; б — тавровые; в — крестовое; г — угловые; д — нахлесточное; е — нахлесточное с электрозаклепками.

1-е отбортовкой кромок; 2 — без скоса кромок; 3 — с односторонним скосом кромок (с У-образной разделкой); 4 — с двухсторонним скосом кромок (Х-образ-ная разделка); 5 — то же (К-образная разделка); 6 —с фланговыми угловыми швами; 7 — с торцевыми (лобовыми) угловыми швами;

Типы сварных соединений и виды швов. В судовых корпусах, а также в изделиях судового машиностроения наиболее распространенными типами соединений являются: стыковые (рис. 45, а), тавровые (рис. 45, б), крестовые (рис. 45, в) и угловые (рис. 45, г). Ограниченно, в неответственных узлах конструкций, применяют нахлесточные соединения (рис. 45, д, е).

Сварные швы, в зависимости от способа их выполнения, подразделяют на следующие разновидности:

стыковой с отбортовкой кромок (рис. 45, а—1).

стыковой односторонний однослойный (рис. 45, а—2);

стыковой односторонний многослойный (рис. 45, а—3);

стыковой двухсторонний однослойный (рис. 45, а—4); угловой двухсторонний однослойный) (рис. 45, б—2); угловой двухсторонний многослойный (рис. 45, б—5); угловой (рис. 45, в—г); электрозаклепочный (рис. 45, е).

Часть поперечного сечения шва, получающаяся за один проход, называется слоем (в сварном шве). Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

Конструктивные элементы кромок свариваемых деталей. При подготовке соединений под сварку кромкам сопрягаемых деталей придается необходимая форма (производится разделка кромок): их делают либо без скоса (перпендикулярно к поверхности листа), либо со скосом.

После сборки деталей под сварку между листами со скосом кромок образуется канавка, которая называется разделкой; она заполняется при сварке смесью наплавленного электродного и расплавленного основного металла.

Разделка кромок выполняется для того, чтобы обеспечить полное проплавление металла, а также обеспечить получение поверхности шва с минимальным усилением. Конструктивные элементы разделки кромок деталей для дуговой и электрошлаковой сварки регламентированы государственными стандартами. При соединении встык двух листов, значительно различающихся по толщине, у более толстого делают скос (ласку) на длине, равной пятикратной разности толщины листов.

Кроме отмеченных основных соединений стандартами предусматриваются соединения элементов под острым и тупым углами для ручной сварки и для автоматической под флюсом.

Рис. 46. Способы сварки в зависимости от положения швов (а) и электрода в пространстве (б).

/ — сварка углом вперед; // — сварка углом назад; / — сварка в нижнем положении; 2 — вертикальная сварка; 3— потолочная сварка

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 46). Вертикальные швы почти всегда выполняются снизу вверх. Сварка встык тонкого металла (до 6 мм) или угловых швов с небольшим катетом (до 5 мм) производится сверху вниз вручную с помощью специальных электродов либо с помощью полуавтоматов тонкой проволокой в защитном газе.

Сварка в потолочном положении может выполняться вручную. Поскольку это трудоемкая и тяжелая для сварщика операция, для потолочных швов предусматривают наименьшую глубину разделки кромок (несимметричная Х-образная разделка).

Рис. 47. Способы заполнения разделки кромок: а — однопроходной шов; б—многопроходной шов, выполненный с раскладкой слоев (валиков) по ширине разделки; в — шов, выполненный без раскладки слоев. 1—7 — слои в шве.

Заполнение разделки кромок может производиться за один проход — небольшая толщина металла, автоматическая сварка (рис. 47, а)—или за несколько проходов. Многослойные швы выполняют с раскладкой слоев (валиков) по ширине разделки (см. рис. 47, б) или без раскладки, когда слой от каждого прохода располагается на всю ширину разделки кромок (рис. 47, в), а ширина валика равна расстоянию или меньше расстояния между свариваемыми кромками в разделке.

Первый проход, выполненный в разделку, называется корневым. Валик, накладываемый с обратной стороны соединения с У-образной подготовкой кромок (либо с несимметричной Х-образной), называется подварочным швом (слой / на рис. 47). Перед подваркой соединения корень шва обычно подвергается разделке, выполняемой кислородной или воздушно-дуговой строжкой (иногда рубкой).

Рис. 48. Способы сварки угловых швов: а — сплошной угловой шов таврового соединения; б — односторонний шов прерывистый; в — угловые точечные швы; г — сварка вертикальным электродом при положении тавра «в лодочку»; д — сварка наклонным электродом.

Угловые швы тавровых и угловых соединений можно сваривать вертикальным (при расположении изделия «в лодочку») и наклонным электродами (рис. 48). Техника сварки соединения «в лодочку» ничем не отличается от техники сварки стыковых швов в разделку.

Рис. 49. Элементы правильно сформированных швов: а— стыкового; б, в, г — углового.

Внешние формы сварных угловых и стыковых швов характеризуются (рис. 49) катетом k, шириной шва Вт, усилением стыкового (углового) шва hm, ослаблением углового шва т и коэффициентом формы усиления стыкового шва г|)в = £ш//*ш>

Рис. 50. Способы формирования шва при сварке стыковых соединений: а — сварка двухсторонним швом с выполнением первого прохода на весу; б — сварка двухсторонним швом с выполнением первого прохода на флюсовой подушке; в — односторонний шов с формированием обратного валка на подкладке (медной, керамической).

Важным моментом является выбор способа формирования первого прохода с обратной стороны сварного соединения (рис.50).

Чтобы не допустить протекания металла во время сварки на весу, зазор между кромками не должен превышать 0,5— 1 мм. При большем зазоре необходимо применять специальные меры предотвращения протекания металла. С этой целью при автоматической сварке под флюсом применяют флюсовую подушку 1 (желоб, заполненный сварочным флюсом, на который укладывают свариваемые листы; см. рис. 50, б).

При изготовлении судовых конструкций исключительную важность имеют способы односторонней сварки листов встык с формированием шва с обратной стороны. Эти способы освобождают от необходимости кантовки изделия и значительно снижают трудоемкость работ. Для формирования шва с обратной стороны может быть применена флюсовая подушка (см. рис. 50, б), но лучшие результаты обеспечивают флюсо-медная подкладка, медная подкладка с желобом 2 (см. рис. 50, в) и керамическая подкладка одноразового использования, например БФК-1.

Рис. 51. Приемы выполнения шва по длине: а — напроход; б — от середины к концам; в — обратноступенчатым методом; г — сварка блоками; д — сварка каскадом; е — сварка «горкой».

1—20 — слои в шве.

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход (за один прием в одном направлении от начала до конца соединения — рис.

51, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 51, б).

При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 51, в) при сохранении общего направления движения сварщика напроход или от середины листа к его краям. В этом случае облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

При ручной и полуавтоматической сварке толстого металла в целях уменьшения количества перемещений сварщика, а также поперечных деформаций применяется один из способов, показанных на рис. 51, г, д, е,: сварка блоками I—IV, сварка каскадом с перевязкой слоев 1—7 и сварка (преимущественно закаливающихся сталей) в качестве средства, предотвращающего образование в соединениях холодных трещин.

Сборку соединений под дуговую сварку чаще всего производят путем постановки прихваток — коротких швов. В особых случаях детали соединяют) с помощью гребенок.

Сварка в судостроении

С начала применения металла для строительства корпусов судов различного назначения судостроители постоянно занимались поиском более прогрессивной технологии производства. Применение металлоконструкций при изготовлении судовых корпусов позволило значительно повысить прочностные характеристики кораблей.

Использование для сборки несущего каркаса традиционного метода клепки существенно увеличивало вес судна. Эффективно справиться с этой проблемой позволило применения дуговой сварки в судостроении. Такая технология позволила уменьшить общий вес корабля на 10-15%.

К тому же сварные металлоконструкции в сравнении с клепанными предоставляют ряд неоспоримых преимуществ. За счет использования элементов конструкции с минимально допустимым сечением и оптимальной формой появляется возможность значительно снизить общую массу конструкции. Более того, применение меньшего количества крепежных составляющих и элементов более рациональной формы позволяет значительно экономить металл. При этом сварка в судостроении дала возможность не только существенно повысить прочность и надежность всех соединений, но и снизить трудовые и временные затраты на постройку судов. Это достигается благодаря возможности механизации и автоматизации сварочного процесса.

Виды сварки в судостроении

Подобный механизм образования неразъемных соединений обеспечиваютвиды сварки:

Ручная электродуговая покрытыми штучными электродами;

Аргонодуговая неплавящимся вольфрамовым электродов в среде инертного газа;

MIG/MAG – механизированная сварка плавящимся электродом в среде защитного газа;

Автоматическая сварка под слоем флюса;

В судостроении применяется в различной степени каждая из этих технологий. Однако наиболее распространения получила электродуговая сварка. Соединение деталей газокислородным методом стали в последнее время применять все меньше. Это связано в основном с низкой производительностью процесса и вероятностью возникновения деформаций конструкций в результате проведения сварочных операций.

Какие электроды используются для сварки в судостроении

В зависимости от марки судостроительной стали применяют покрытые штучные электроды основного типа: для сварки высокопрочных сталей во всех пространственных положениях и с тонкослойной обмазкой для установки прихваток и сварку на спуск. При работе на полуавтомате применяют как порошковую проволоку рутилового типа в защитном газе CO2, так и порошковую рутиловую проволоку в среде смеси защитного газа Ar/CO2 для сварки во всех пространственных положениях и на керамических подкладках. Кроме того, используют высокопроизводительную металлопорошковую проволоку для сварки угловых швов и заполняющих проходов в нижнем пространственном положении в среде Ar/CO2 или в 100 % CO2.

Выбор сварочных материалов является довольно ответственным этапом подготовки к процессу сварки. Предлагаем ознакомиться с некоторыми рекомендациями, позволяющими сделать правильный выбор сварочных материалов:

Нужно учитывать толщину деталей, которые будут свариваться. Чем больше этот параметр, тем больший диаметр электрода должен быть. Для сварки металла толщиной 0,5…1,5 мм лучше применять TIG-сварку либо полуавтомат.

Сварочный материал напрямую зависит от типа сварочного аппаратом, которым осуществляется сварочный процесс.

Большое влияние на тип и марку сварочного материала влияет марка основного свариваемого металла и требования, предъявляемые к наплавленному металлу.

Подбираем сварочные материалы под сварочный аппарат

Полуавтомат. Для проведения сварки на этом типе сварочного оборудованиятребуется выбрать оптимальный вариант сварочной проволоки. В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

Аппараты для аргонодуговой сварки неплавящимся электродом (TIG). Наиболее часто процесс TIG сварки применяется в судостроении для сварки алюминия и его сплавов. Для осуществления сварочного процесса нужно использовать вольфрамовые электроды определенной маркировки (легирования) в зависимости от рода тока (постоянный или переменный). Также на выбор марки вольфрамового электрода влияет мощность дуги (величина сварочного тока), на котором будет производиться сварка. Сварочным материалом в этом процессе является присадочный пруток определенного диаметра и марки, который следует подбирать в зависимости от марки свариваемого металла и требуемых механических характеристик.Аппараты для ручной дуговой сварки. Среди аппаратов этого типа в настоящее время наиболее популярны инверторы. Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Подбираем электрод для ручной дуговой сварки под свариваемый металл

Для сварки/наплавки малоуглеродистых, низколегированных конструкционных сталей лучше использовать электроды марок МР, ОЗС (Э42) Они позволят уменьшить вероятность получения шва с «закаленной» структурой.

При работе с легированными сплавами оптимальным вариантом будет применение марки УОНИ (Э50). Такие электроды дают возможность качественно сварить детали из сталей высокой и повышенной прочности.

Компания КЕДР предлагает широкий ассортимент сварочных материалов и оборудования для различных видов дуговой и газовой сварки. Такое разнообразие позволит без проблем подобрать оптимальный вариант решения для задачи по сварке любой сложности.

Корабельный шов что это

Эх, пойду я в ПТУ на сварщика. 🙂

Ну и вообще электродом нужно совершать движения определенные, какие и как написано в учебниках, найти не сложно.

Эх, пойду я в ПТУ на сварщика. 🙂

Учиться, учиться и учиться, руку набивать. И все получится.

У тебя сварочник то какой? Часто этот глюк причина того, что характеристика жестковата, метал разбрызгивается из сварочной ванны.

Слушай, но зачем такие извращения, тем более с таким ником? 🙂 А про переделку в ТИГ вообще смешно, ты что прошивку управляющего микроконтроллера переписывать будешь чтоб жесткую характеристику получить? 🙂 А дугу как возбуждать без ВЧ-генератора (не путать с осциллятором)? Чирканьем о деталь? Так на вольфрам разоришься. 🙂

У тебя сварочник то какой? Часто этот глюк причина того, что характеристика жестковата, метал разбрызгивается из сварочной ванны.

Сварочник обычный трансформатор. BlueWeld какойтотам, до 140 ампер вроде может выдать 🙂

Вот, насчёт движений электродом. Вожу так, как показано на рисунке 31 б). Задерживаю внизу (наплавляется капля металла), перевожу вверх (по идее, должен наплавиться ещё металл и свариться с нижним), потом чуть влево, вниз и вправо, наплавлять следующую каплю металла. Но когда я веду электрод как бы «обратно», чтобы начать наплавлять металл снова снизу, предыдущая капля ещё не успевает застыть и вся ванна разливается дальше. Наверно, и правда тренировки помогут, сегодня так и не удалось ничего сварить 🙁

Сварочник обычный трансформатор. BlueWeld какойтотам, до 140 ампер вроде может выдать 🙂

Наверно, и правда тренировки помогут, сегодня так и не удалось ничего сварить

Вот в этом-то и проблема, он банально жесткий, металл весь на брызги идет. 🙁 На помойку и бегом за инвертором. 🙂

Тренировки тут помогут лишь отчасти, шов все равно будет говно, так что меняй технику.

Чёрт, ну сварил же как-то мой братан им кучу металлоконструкций на даче 🙂 спросить у него не могу, далеко он 🙁

Чёрт, ну сварил же как-то мой братан им кучу металлоконструкций на даче 🙂 спросить у него не могу, далеко он 🙁

Зачем себя мучить то? 🙂 Понятно что можно кое-как придрочиться варить этим г. ном, но зачем? Шов все равно будет фиговый по механическим характеристикам, смысл?

В самодельные сварочники ты тоже не верь. Сделать сварочник в быту невозможно, если не использовать детали от промышленного сварочника. 🙂 Уж очень непростой это агрегат, при кажущейся не сложности.

Всем здрасте,тренировка и еще раз тренировка главное видеть сварочную ванну и шлак тогда все норм,дугу держать как можно короче тогда и меньше брызг и шов будет получатся нормальный и главное не торопится,

Зачем себя мучить то? Понятно что можно кое-как придрочиться варить этим г. ном, но зачем? Шов все равно будет фиговый по механическим характеристикам, смысл?

Ты мне вот что скажи. А как же варили раньше-то, до всех этих полуавтоматов, инверторов и прочего? 🙂 Вон товарищ Дровосек с нашего форума. Обычным трансформатором чудеса творит. Да, у него есть полуавтомат. Но, например, кронштейны на свои мосты от ТЛК он варил обычной электричкой вроде как 🙂 Да и потом, я ж сейчас базовые принципы просто постигаю, как дугу держать, как электродом водить и т. п. 🙂 не думаю, что в том же ПТУ учат этому всему на супер-мега-новомодных девайсах.

Вот человек написал:

главное видеть сварочную ванну и шлак

Это заблуждения. Для начала расскажи, как ты изготовишь транс с большим магнитным рассеянием, необходимым для получения крутопадающей характеристики? 🙂

Чтоб даже колымчане поняли что это такое, я поясню на примере: электрод залип, а пробки не сгорели. 🙂 Т.е. мощность в сварочной цепи практически не изменяется от КЗ/длины дуги (это основное свойство сварочных трансформаторов). Как ты такое сделаешь в быту? Китайцам на заводах такое сделать тяжело, чему свидетельствует пример обсуждаемый тут. 🙂 🙂 🙂 А дело в том, что хороший сварочник не может быть легким. магнитопровод весит много, поэтому настоящий сварочник на 300 ампер весит 120 килограмм. 🙂

Ну, хватит пока. Переваривай. 🙂

если сеть плохая тогда да шов будет куда зря это если трасформатором варить

Если подумать головой, то при токе 100 ампер и напряжении на дуге 26 вольт мощность в сварочной цепи получается 2600 ватт.

Ну, откуда такие фантазии беруться? Ничего ж не видно. С-3 и надо на 100 ампер. Интересно какие ты посоветуешь на 500 ампер (чисто теоретически). 🙂 Промышленность то выпускает такие? 🙂

Ну, откуда такие фантазии беруться? Ничего ж не видно. С-3 и надо на 100 ампер. Интересно какие ты посоветуешь на 500 ампер (чисто теоретически). 🙂 Промышленность то выпускает такие? 🙂

Дело ваше конечно, мне ваших глаз не жалко.

Но почему не видно? Все видно. Все фильтры перепробовал от С-3 до С-6. Даже через С-6 вполне видно. А с С-5 по моему самое оно.

И почему фантазии? В таблицах примерно так и указано. С-3 где то до 40 ампер допустимо.

На 500 ампер на пределе проканает С-8.

Вот в яндексе спросил. Пару табличек.

Дело ваше конечно, мне ваших глаз не жалко.

И почему фантазии? В таблицах примерно так и указано. С-3 где то до 40 ампер допустимо.

Мне ваших тоже. В такое темное стекло смотреть на 100 ампер, ничего не видно же будет. Не мудрено, что люди постоянно жалуются что в обычную маску нихрена не видно и бегут за Хамелионами, потому что маски и продаются обычно с заряженными С-6. 🙂

В таблицах которые ходят в и-нете одна и та же ошибка, чтоб понять ее достаточно взять русское С-3 и иностранное DIN 10 или 11 и сравнить просто глядя на лампочку. 🙂 🙂 🙂

Спасибо всем за инфу. Светофильтр 3ка и правда маловато, купил себе на замену старому. Зайчики ловятся даже в маске, когда долго варишь.

Мне ваших тоже. В такое темное стекло смотреть на 100 ампер, ничего не видно же будет. Не мудрено, что люди постоянно жалуются что в обычную маску нихрена не видно и бегут за Хамелионами, потому что маски и продаются обычно с заряженными С-6. 🙂

В таблицах которые ходят в и-нете одна и та же ошибка, чтоб понять ее достаточно взять русское С-3 и иностранное DIN 10 или 11 и сравнить просто глядя на лампочку. 🙂 🙂 🙂

Не, я этого понять не в состоянии. Почему мне видно, а всем остальным не видно? Может я особенный?

Я надеюсь вы не имеете ввиду что при еще не зажженной дуге ничего не видно?

И кстати маски продаются с установленным С-4. Ну моя точно с таким продавалась, остальные фильтры я отдельно докупал.

И на хамелеоне по всякому пробовал. Остановился на 11, вроде по таблицам как раз соответствует С-5.

Не, я этого понять не в состоянии. Почему мне видно, а всем остальным не видно? Может я особенный?

Появление шлака связано с тем, что далеко отводите электрод от свариваемого изделия. Просто после зажигания дуги максимально приближайте электрод к металлу. Появление металла в нежелаемых зонах связано с большой амплитудой колебания Вашей руки. Попробуйте вести руки просто ровно между свариваемыми деталями. Больше тренировок и все получится!

Последовал Вашему совету и. О чудо, стало получаться! Спасибо огромное! Я наконец-то увидел, чем отличается по цвету металл от шлака! 🙂 проблема действительно была в длинной дуге.

Но возникла еще одна беда. При попытке приблизить электрод к металлу я обнаружил, что что-то мне мешает. Не удается даже при всем желании коснуться электродом металла при сварке. Что за притча? Присмотрелся повнимательнее. Оказалось, металл с электрода выгорает намного раньше, чем обмазка, и получившаяся «трубка» из обмазки не дает мне приблизить электрод! То есть сам металл электрода уже на 4 мм отстает от изделия, а приближать не дает невыгоревшая обмазка! Причем обгорает она не равномерно, а с одной стороны как бы. Но так бывает не всегда, иногда дуга горит нормально и удается ее поддерживать на расстоянии 1-2 мм, обмазка выгорает равномерно, и тогда становится видно и ванну, и шлака почти нет. Дело в электродах, что ли?

Пишу с маской на голове, рядом гудит вентилятор трансформатора. 🙂 помогите!

Оказалось, металл с электрода выгорает намного раньше, чем обмазка, и получившаяся «трубка» из обмазки не дает мне приблизить электрод!

Так надо и так всегда будет. Есть даже способ сварки «сварка с опиранием козырьком», это когда опираешь на эту «трубку» и ведешь на себя. Можно корни швов проваривать легко и быстро.

Хм. А почему периодически получается нормально?

Про сварку опиранием я уже догадался 🙂 и про кратер этот на электроде знал, просто глубина его уж больно большая получается. Неужели это нормально?

На нормальный источник денег пока нет, да и ведь мне чермет варить, неужто не пойдет 🙂

Хм. А почему периодически получается нормально?

Потому же, почему и разбитыми ключами и молотком со сломаной ручкой иногда удается починить машину нормально. 🙂 🙂 🙂

Что ты нормальным считаешь? «Нормально» это когда варишь метровые швы на проход и только электроды меняешь, а шов идеал по всей длине. Вот это нормально. 🙂

Повезло. Напряжение в розетке было не 220 вольт а 216,8, именно на этом напряжении твой «сварочник» более-менее вменяем. 🙂 🙂 🙂

В сварке самое главное СТАБИЛЬНОСТЬ ХАРАКТЕРИСТИК, чтоб было понятно, что взял электрод МР-3, поставил ток 120 ампер, сварил, и получился шов прочностью соответствующе типу электрода Э46.

Это я сейчас с плиты на кухне их снял, час лежали на газе.

А можно на газе-то сушить? Ниче там не выгорает? Как думаешь? 🙂 Вообще то пеналы есть специальные для сушки электродов и режим температурный спецовый. Эх. Кому это все надо? 🙂 🙂 🙂

Я в духовке сушу. При температуре 180 градусов, как написано на упаковке 🙂

Ты не слишком все усложняешь, а? 🙂 ну откуда у рядового совково-колхозного сварщика стенд для сушки электродов? 🙂

Ты не слишком все усложняешь, а? 🙂

ну откуда у рядового совково-колхозного сварщика стенд для сушки электродов? 🙂

А может это ты слишком упрощаешь? 🙂

А вот у меня такой вопрос:

От электродуги получается как бы сопло и когда варишь не толстый метал иногда прожигаешь его. Зависит ли направление электрода и вероятность прожечь метал. Тоесть если держать электрод более перпендикулярно к поверхности метала, то прожигаешь чаще а если под острым углом, то вероятность меньше. Так ли это?

Причём, понятно что надо выбрать силу тока и диаметр электрода соответствующие толшине мтала.

Извините что влез в тему про угловые швы, но сей вопрос болие остро возник именно при попытках проварить угол при сварке тонкостенных профилей которые прогорали.

. Варю тоже трансформаторным аппаратом.

От электродуги получается как бы сопло и когда варишь не толстый метал иногда прожигаешь его. Зависит ли направление электрода и вероятность прожечь метал. Тоесть если держать электрод более перпендикулярно к поверхности метала, то прожигаешь чаще а если под острым углом, то вероятность меньше. Так ли это?

«Как бы сопло» называется сварочной ванной, объем которой зависит от вкачиваемой туда мощности в единицу времени, т.е. тока и напряжения на дуге. если наклоняя или что там делая с электродом мы изменяем длину дуги и тем самым подводимую к ванне мощность, то естественно что наклон будет влиять. 🙂

Хороший способ сварки тонкого металла и потолочных швов, это периодичское замыкание электрода на св.ванну, и частичная кристаллизация металла за это время, что уменьшает объем ванны. Т.е. как бы сварка «стучанием» концом электрода о шов. Хорош тем что позволяет оперировать именно временем горения, а не мощностью дуги. Способ является классическим и описан во всех учебниках по сварке.