Кратко для чего нужен кристаллизатор

Лабораторная посуда

Требования, которым должна соответствовать химическая посуда:

В данной статье мы классифицируем всю химическую посуду на три группы по ее назначению: мерная, немерная и специального применения.

Мерная химическая посуда

Мерная посуда имеет точную градуировку, нагреванию ее не подвергают.

Пипетки служат для отбора жидкостей (до 100 мл) и газов (от 100 мл)

Применяются для измерения точных объемов, титрования (метод количественного/качественного анализа в аналитической химии)

С помощью мерных колб, мензурок и цилиндров отмеривают и хранят определенные объемы жидкостей.

Немерная химическая посуда (общего назначения)

К такой химической посуде относятся изделия, многие из которых употребляются с нагревом: пробирки, стаканы, колбы (плоскодонные, круглодонные, конические), реторты.

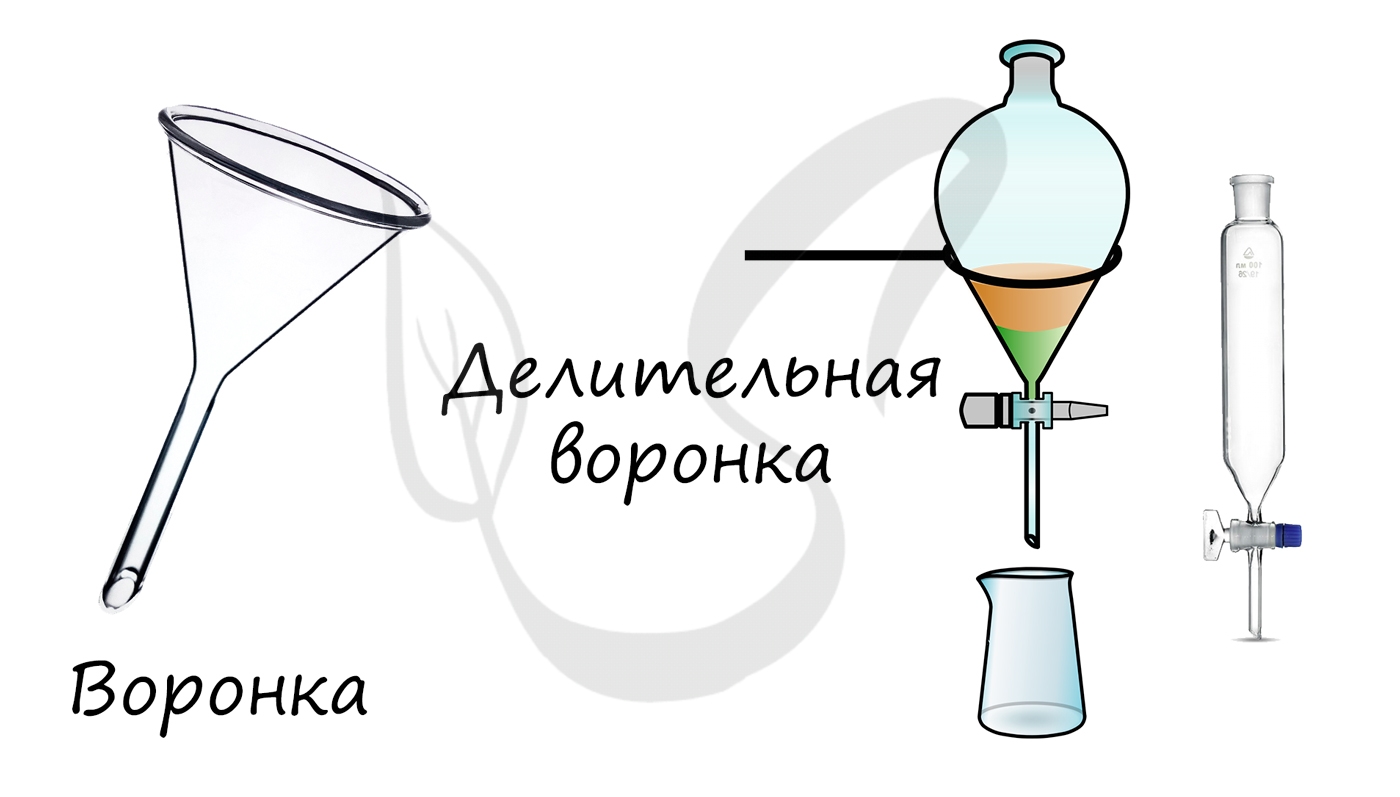

Служат для переливания и фильтрования жидкостей. Делительные воронки применяются для разделения несмешивающихся жидкостей.

Сифон химический применяется для безопасного перекачивания жидких сред из бутылей, бочек, канистр. Особенно важен сифон в работе с агрессивными опасными химическими веществами.

Химическая капельница применяется для дозирования растворов и индикаторов.

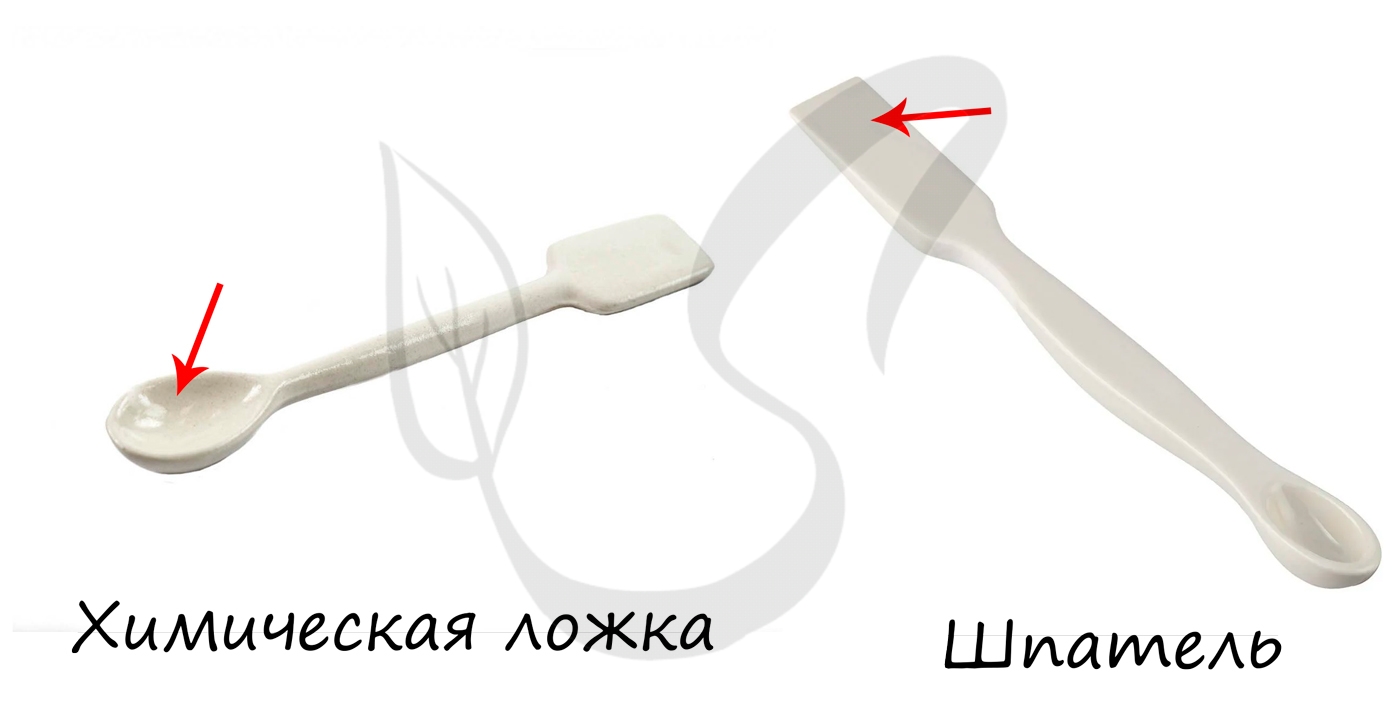

Используются с целью взятия твердых и сыпучих веществ. Могут служить для перемешивания жидкостей.

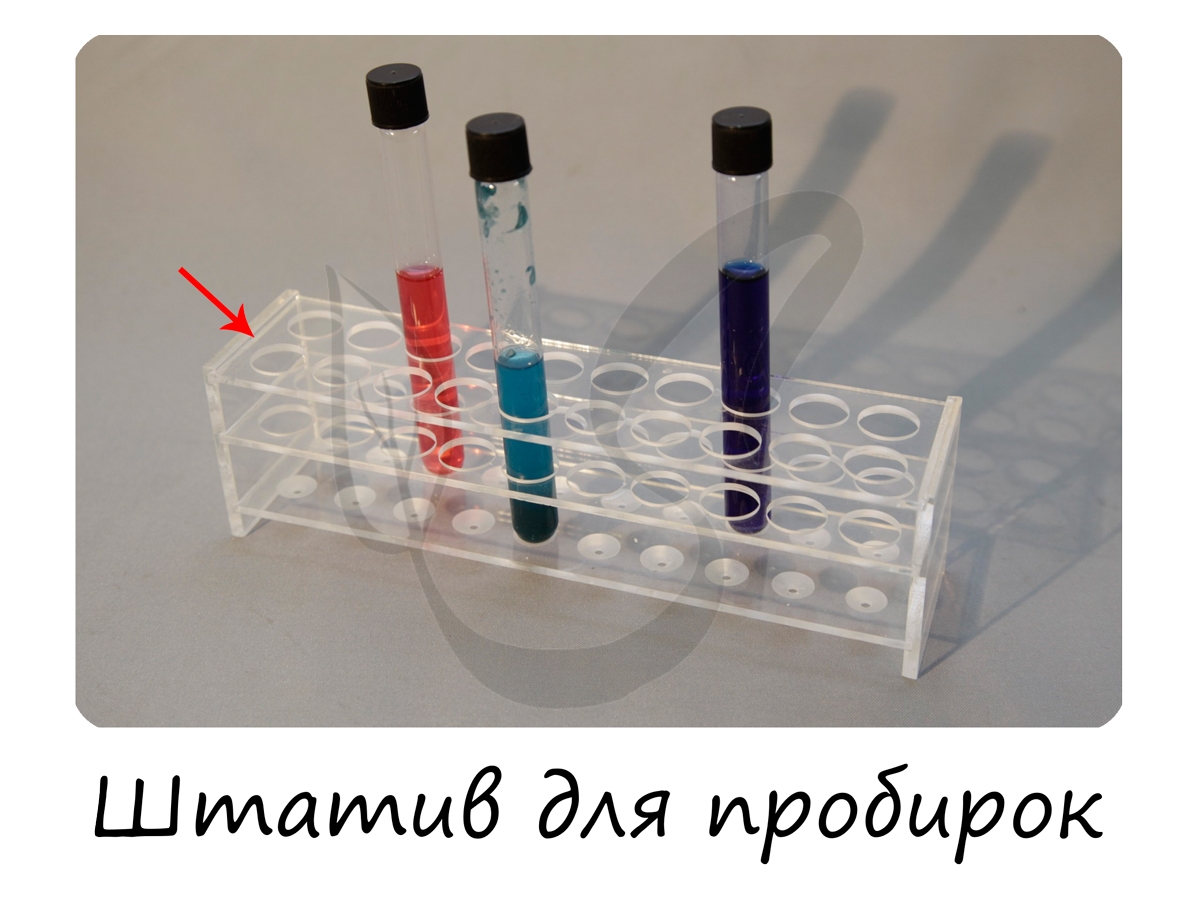

Применяется для одновременного размещения и закрепления множества пробирок.

Химическая посуда специального назначения

Данная посуда отличается тем, что предназначена для какой-либо одной цели.

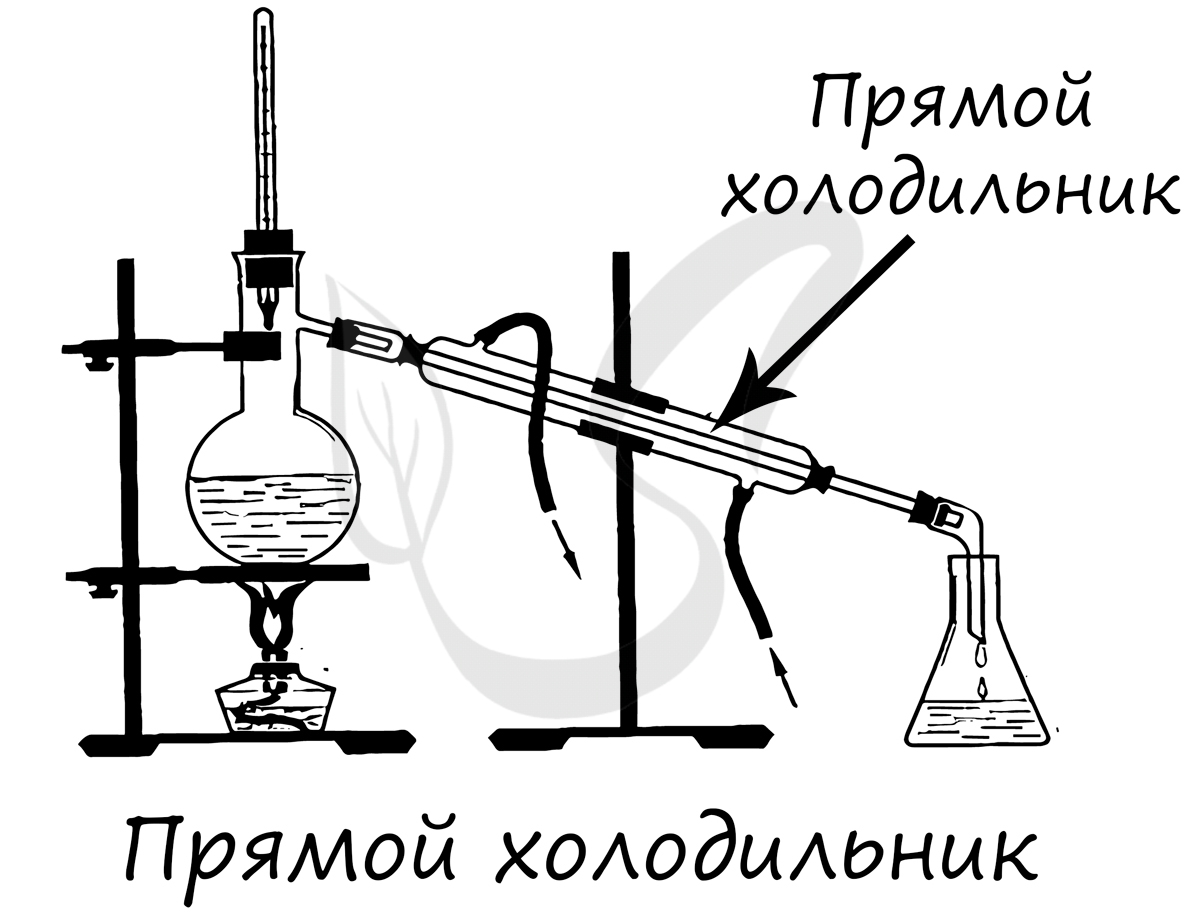

Круглодонная колба с отводом для вставки прямоточного холодильника. Используется для перегонки различных веществ.

Плоскодонная коническая колба, которая применяется для вакуумного фильтрования.

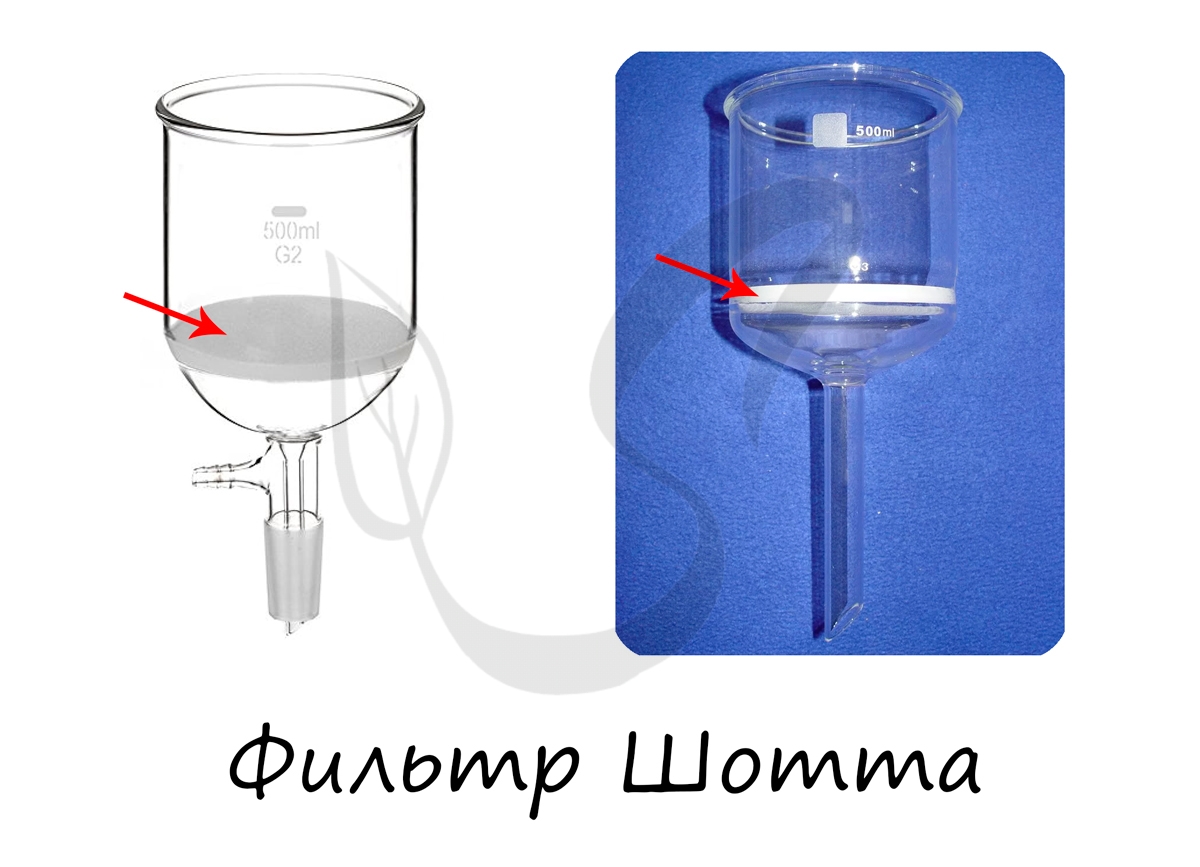

Применяется для фильтрования растворов при помощи фильтровальной бумаги под вакуумом.

Фильтр Шотта представляет собой стеклянную пористую пластинку. Фильтр Шотта используют в ходе вакуумного фильтрования.

Применяется для конденсирования паров и отвода образовавшегося конденсата из системы, сбор конденсата происходит в колбу-приемник.

Применяется для конденсирования паров и возврата конденсата в реакционную массу. Обычно устанавливается вертикально.

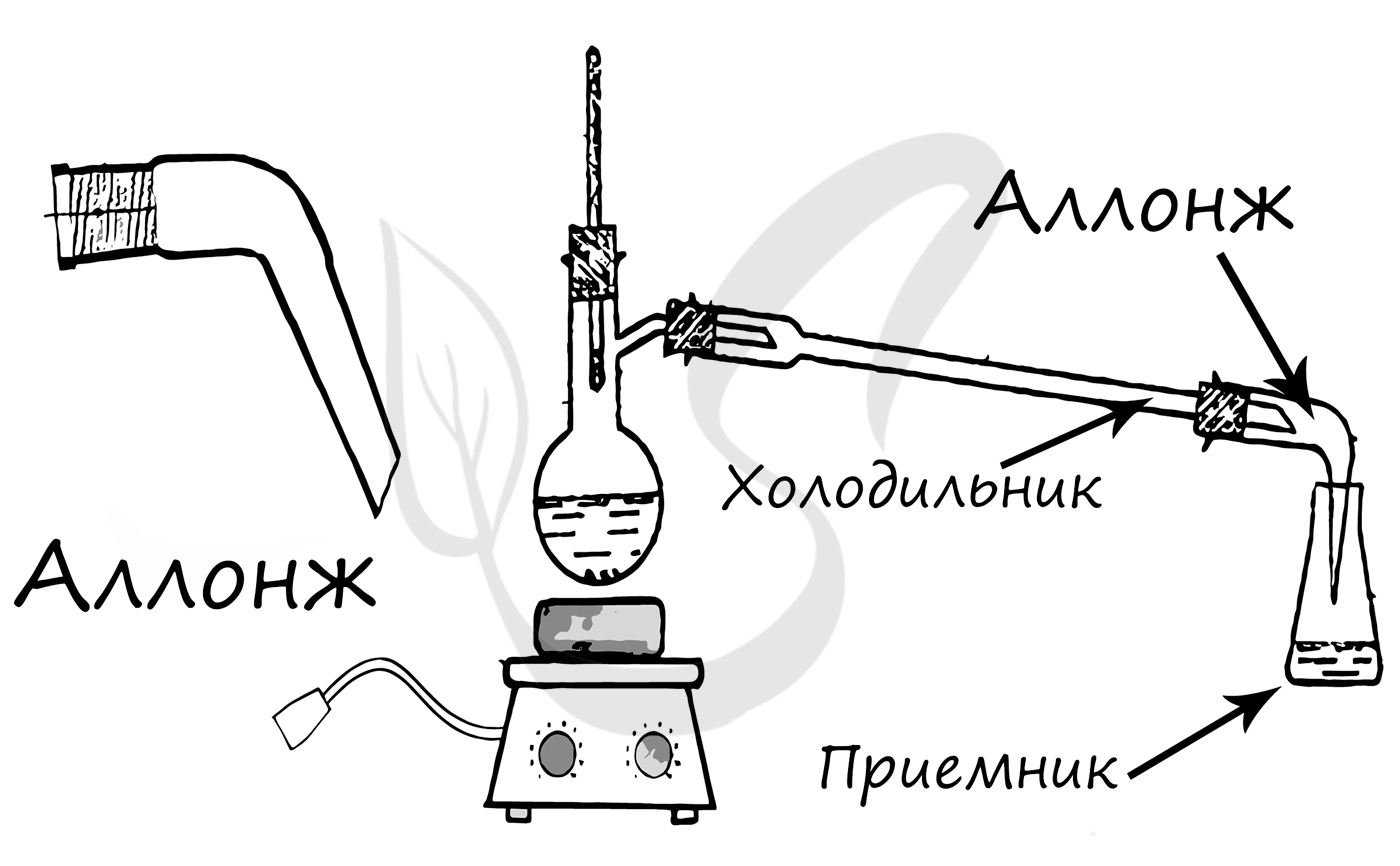

Конструктивный элемент химических приборов, чаще всего используется для соединения холодильника с приемником.

Используется в качестве приемника при перегонке. Одним из предназначений колбы Кьельдаля является определения азота в веществах по методу Кьельдаля.

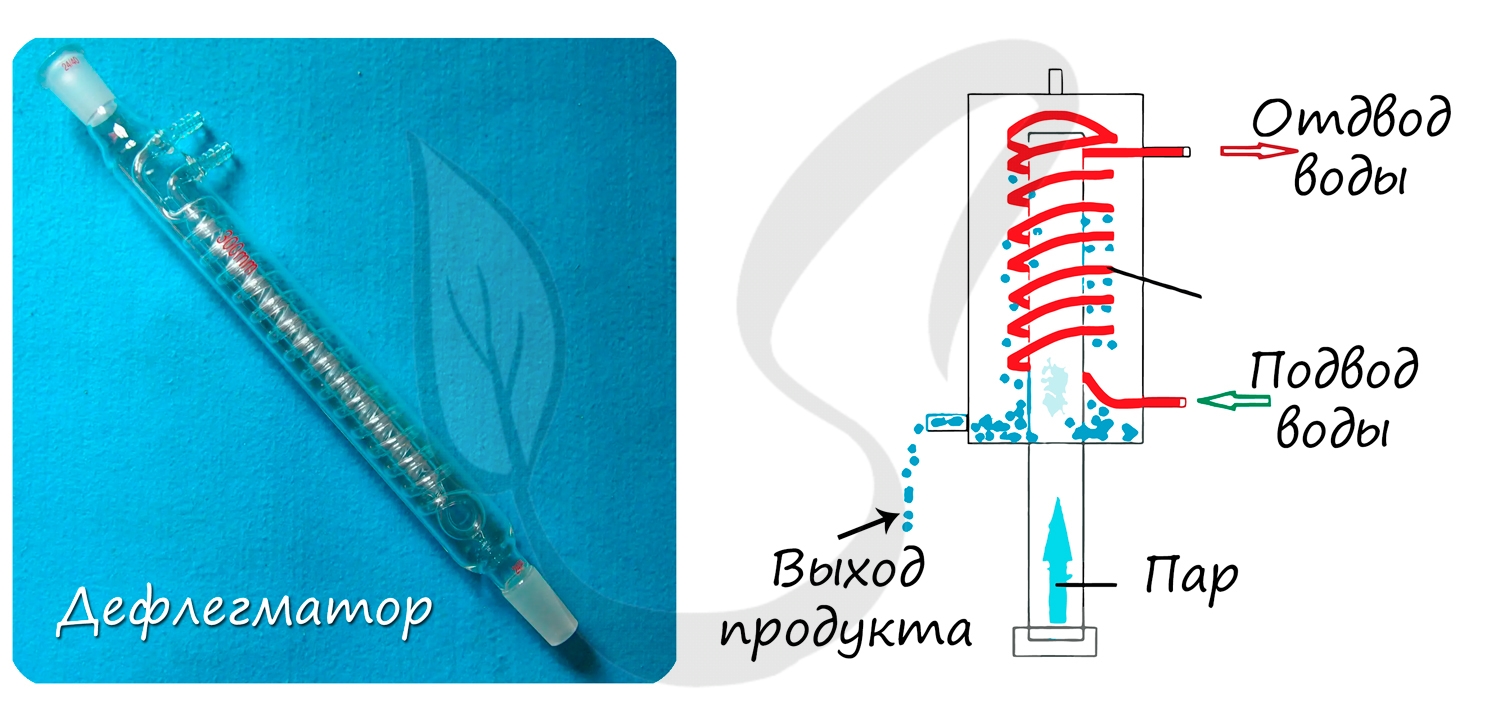

Используется для частичной или полной конденсации паров жидкостей, которые разделяют перегонкой или ректификацией (разделение, основанное на многократной дистилляции.)

Толстостенный стеклянный сосуд, с пришлифованной крышкой, на дно которого помещают влагопоглощающее вещество, в результате чего в эксикаторе поддерживается влажность воздуха приблизительно равная нулю. Эксикатор используется для высушивания и хранения различных веществ.

Служат для очистки газов от механических примесей. Также хлоркальцевые трубки применяют для предохранения растворов от попадания в них воды и углекислого газа: с этой целью их заполняют нужным поглотителем.

Применяется для получения газов при действии на твердые вещества растворов кислот и щелочей.

Чашки для выпаривания используют для выпаривания (упаривания) растворов.

Применяется для измельчения твердых веществ.

Применяются для прокаливания веществ в печи.

© Беллевич Юрий Сергеевич 2018-2021

Данная статья написана Беллевичем Юрием Сергеевичем и является его интеллектуальной собственностью. Копирование, распространение (в том числе путем копирования на другие сайты и ресурсы в Интернете) или любое иное использование информации и объектов без предварительного согласия правообладателя преследуется по закону. Для получения материалов статьи и разрешения их использования, обратитесь, пожалуйста, к Беллевичу Юрию.

Принцип работы кристаллизатора

Кристаллизатор является важнейшим технологическим узлом МНЛЗ, так как в нем происходит формирование непрерывного слитка.

Для обеспечения высокой интенсивности теплоотвода применяют кристаллизаторы с водяным охлаждением. При промышленном использовании конструкция кристаллизатора должна обеспечить высокое качество непрерывных слитков из сталей многих марок; необходимую скорость вытягивания слитка; стабильность и надежность процесса непрерывной разливки; высокую стойкость, обеспечивающую рентабельную работу всей установки; безопасность работы.

По принципу работы различают кристаллизаторы стационарные (неподвижные) и подвижные со специальным механизмом качания. Неподвижные кристаллизаторы и на пружинах применялись ранее для малых сечений и низких скоростей. В последнее время для разливки слитков крупных сечений и при сравнительно высоких скоростях разливки применяются кристаллизаторы с возвратно-поступательным движением (качанием), улучшающим скольжение слитка.

Возвратно-поступательное движение кристаллизатора способствует увеличению скорости затвердевания, особенно в верхней части.

По мере развития способов и технологии непрерывной разливки конструкции кристаллизаторов неоднократно изменялись и совершенствовались.

В зависимости от способов изготовления в настоящее время при непрерывной разливке стали применяются сборный, составной кристаллизатор, рабочие стенки которого выполнены из отдельных плит; блочный кристаллизатор, состоящий из монолитного материала, в котором выполнена рабочая полость; гильзовый кристаллизатор, рабочие стенки которого выполнены из цельной медной гильзы; а также другие типы конструкций (например, в наклонных установках конвейерного типа применяют литье между лентами конвейера и т.д.).

Раньше часто использовались сварные конструкции кристаллизаторов, а в настоящее время применяются преимущественно сборные, которые значительно облегчают монтаж и смену деталей.

По опыту эксплуатации и особенностям тепловой работы можно выделить следующие типы кристаллизаторов:

тонкостенные сборные с прямоугольными каналами для циркуляции воды, частным случаем этого типа являются гильзовые кристаллизаторы;

толстостенные сборные со сверленными цилиндрическими каналами;

блочные толстостенные со сверленными цилиндрическими каналами;

Тонкостенные кристаллизаторы обладают высоким теплоотбором от слитка, простотой изготовления и невысоким расходом меди на 1 т разливаемой стали. Медные пластины являются сменными, заменяются после 2-3 прострожек, а остальные детали используются длительное время.

К недостаткам тонкостенных кристаллизаторов можно отнести невысокую стойкость из-за сравнительно быстрого истирания углов, нарушения плотности сочленения стенок в углах, сложность сборки.

Толстостенные сборные кристаллизаторы изготавливают из четырех отдельных стенок или из двух гнутых П-образных половин, жестко соединяемых по узким гранями и со стальным корпусом. Толщина медных стенок составляет 50-60 мм, сверленные каналы диаметром 20 мм выполняются вертикально вдоль стен с шагом 45 мм (рис. 56). Расстояние водоохлаждаемого канала до рабочей поверхности составляет 15-20 мм.

Толстостенные кристаллизаторы со сверлеными каналами для охлаждающей воды были разработаны и внедрены с целью снижения неравномерности теплоотвода от корочки в начальный момент затвердевания. Стойкость этих кристаллизаторов в 2 — 3 раза выше, чем тонкостенных. Исследования показали, что по теплоотбору оба эти типа кристаллизатора равноценны.

С увеличением скорости разливки возрастает искажение профиля слитка. Однако на опыте установлено, что кристаллизаторы с толстыми медными стенками, жестко скрепленными со стальным корпусом, обеспечивают наименьшую деформацию рабочей полости.

Основным недостатком толстостенных кристаллизаторов является повышенный расход меди, а также истирание углов и нарушение сплошности стыков в углах.

Блочные толстостенные кристаллизаторы иногда применяются для отливки сортовых заготовок. Они изготавливаются из цельного медного блока. Стойкость блочных кристаллизаторов не выше, чем сборных, а основными недостатками являются сложность изготовления и высокий расход меди. Блочные кристаллизаторы не находят широкого применения. Гильзовые кристаллизаторы до размера 200X200 мм имеют широкое применение.

В зависимости от конструкций МНЛЗ различают прямолинейный (в основном, для вертикальных МНЛЗ) или радиальный (для радиальных и криволинейных машин) кристаллизаторы.

В радиальном кристаллизаторе медные плиты образуют внутреннюю рабочую полость, кривизна которой соответствует радиусу технологической оси МНЛЗ. Сверления для охлаждающей воды выполняются в медных плитах до их изгиба по заданному радиусу. Медные плиты, являющиеся узкими сторонами кристаллизатора, зажаты между листами, которые образуют широкие стороны.

Сортовые заготовки часто разливают в кристаллизаторы с параллельными стенками, иногда делают прямую конусность для уменьшения трения и улучшения качества поверхности. При разливке в крупные заготовки с толщиной 300 мм используют кристаллизаторы с обратной конусностью 1 %). При отливке крупных слитков с целью повышения эффективности работы нижней части кристаллизатора и предохранения от прорывов применяют сборные кристаллизаторы с поджатием узких граней. С этой же целью применяются кристаллизаторы с обратной конусностью.

В последнее время получают распространение кристаллизаторы с раздвижными стенками, где имеются возможности для быстрого изменения сечения кристаллизатора.

В конструкции кристаллизаторов предусматривается возможность изменения конусности. Внутренние размеры кристаллизатора соответствуют заданному сечению слитка. Форма сечения кристаллизатора в зависимости от требуемой заготовки может быть прямоугольной, квадратной, круглой, фасонной. Длина кристаллизатора зависит от сечения разливаемых слитков и в общем случае может изменяться от 300 до 1500 мм. Для заготовок мелких сечений иногда применяются кристаллизаторы длиной до 100 мм, при отливке заготовок крупных сечений у нас применяются кристаллизаторы длиной 1100-1200 мм. На зарубежных установках работают более короткие кристаллизаторы длиной 500-1000 мм.

Возможность применения коротких кристаллизаторов теоретически обосновывается тем, что корка должна затвердевать лишь такой толщины, которая обеспечит достаточную прочность оболочки слитка. Минимально допустимая толщина корочки на выходе из кристаллизатора в зависимости от сечения заготовки составляет 10-25 мм. Такую толщину корки можно получить при разливке через кристаллизатор длиной менее 1000 мм. Преимуществами таких кристаллизаторов являются простота изготовления и меньший расход меди.

Отечественные исследования и практический опыт эксплуатации современных МНЛЗ показал, что надежная и стабильная работа при удовлетворительном качестве может обеспечиваться с кристаллизатором длиной 800-1000 мм.

Но при возникновении зазора между слитком и стенкой кристаллизатора и неравномерном по периметру затвердевании слитка создается опасность прорывов.

На практике часто возникают осложнения при снижении уровня металла в кристаллизаторе и др., поэтому при работе с короткими кристаллизаторами необходимо строгое выполнение режима разливки.

Материал рабочих стенок кристаллизатора должен обладать прежде всего высокой теплопроводностью, а с другой стороны иметь достаточно высокие механические свойства для уменьшения износа. В большинстве случаев внутренние рабочие стенки кристаллизатора, непосредственно соприкасающиеся с жидкой сталью, изготавливают из красной меди, к чистоте которой предъявляют особые требования. Чем чище медь, тем выше ее теплопроводность, но ниже твердость, поэтому медные стенки сравнительно быстро истираются (изнашиваются). Следствием недостаточной твердости меди является также высокий коэффициент трения между корочкой слитка и стенкой кристаллизатора.

За рубежом лучшие результаты получали на кристаллизаторах с покрытием из молибдена или чистых молибденовых пластин толщиной 10 мм.

Внешние стенки корпуса кристаллизатора представляют собой жесткую раму. Они изготавливаются из чугуна или стали для придания корпусу необходимой прочности и сохранения профиля. Поверхность рабочих стенок делается гладкой или рифленой.

С увеличением размера широкой грани возрастает абсолютная величина деформации оболочки слитка при усадке металла. Затрудненная усадка широкой грани вызывает появление в оболочке слитка значительных напряжений, которые при наличии местных концентраторов напряжений могут привести к возникновению продольных трещин. Уменьшения напряжений можно достичь путем рассредоточения деформации по многим малым участкам широкой грани, что достигается ее профилированием. Использование кристаллизаторов с профилированными (ребристыми, волнистыми, рифлеными) широкими стенками приводит к сокращению брака непрерывных слитков по продольным трещинам при условии соблюдения определенных соотношений между шагом и высотой применяющихся пилообразных, синусоидальных или параболических выступов профилированных стенок

Заключение

Количество испаряющегося растворителя зависит от конструкции кристаллизатора и режима его работы. В одних случаях оно очень мало и его можно не учитывать (например, в барабанных кристаллизаторах с водяным охлаждением), в других случаях оно уже значительно (например, в качающихся кристаллизаторах) и может быть очень существенным (например, в башенных кристаллизаторах). Оно особенно велико в вакуум-кристаллизаторах, в связи с чем, они иногда рассматриваются как особый тип аппаратов.

Аппараты для изогидрической кристаллизации можно подразделить на кристаллизаторы периодического действия, кристаллизаторы непрерывного действия и вакуум-кристаллизаторы.

Выбор той или иной конструкции зависит от многих факторов: общей технологической схемы производства, физико-химических свойств раствора, требуемой производительности и др. Поэтому ни об одной из рассматриваемых ниже конструкций нельзя говорить как об универсальной, поскольку у каждой из них свои преимущества и свои недостатки и каждая из них имеет свою область применения.

Список литературы

1) Басов Н.И., Любартович С.А., Любартович В.А., Виброформование полимеров, Л., 2009;

2) Вибрационные массообменные аппараты, М., 2015;

3) Вибрации в технике. Справочник, т. 4, под ред. Э.Э. Лавендела, М., 2011;

4) Варсанофьев В. Д., Кольман-Иванов Э. Э., Вибрационная техника в химической промышленности, М., 2001;

5) Дыхневский «Процессы и аппараты химических технологий».2013

Кристаллизаторы, их описание и классификация

Введение

Кристаллизаторы МНЛЗ снабжены механизмами качения для придания им возвратнопоступательного движения или возвратноповоротного движения (для заготовок круглого сечения) в процессе разливки

Кристаллизаторы, их описание и классификация

По принципу действия различают следующие типы промышленных кристаллизаторов:

1) кристаллизаторы с удалением части растворителя;

2) кристаллизаторы с охлаждением раствора;

4) кристаллизаторы с псевдоожиженным слоем.

Кристаллизаторы с удалением части растворителя

Как было указано, наиболее распространенным способом удаления части растворителя является выпаривание. Появление в растворе кристаллов и создание условий для их роста требуют внесения некоторых изменений в конструкцию обычных выпарных аппаратов.

Выпарной аппарат-кристаллизатор с подвижной греющей камерой и нутч-фильтрами:

Кристаллизаторы с охлаждением раствора

Простейшие кристаллизаторы периодического действия с охлаждением раствора представляют собой цилиндрические вертикальные аппараты с охлаждающими змеевиками (или рубашками) и механическими мешалками для перемешивания раствора. С целью увеличения времени пребывания раствора в установке эти аппараты часто соединяют последовательно, располагая каскадом.

Материальный баланс кристаллизатора:

где G0 – масса исходного раствора; Gм – масса оставшегося маточного раствора после отделения кристаллов; Gкр – масса выпавших кристаллов; Gw – масса испаренного растворителя.

Баланс по растворенному веществу:

где в0 и вм – массовая доля растворенного вещества в исходном и в маточном растворе.

Величина вм равна концентрации насыщенного раствора при температуре t0 (определяется из справочника).

При температуре кипения концентрация насыщенного раствора равна вк (определяется из справочника).

Масса испаренного растворителя равна:

Решая систему из уравнений 1 и 2, находим неизвестные величины Gкр и Gм.

По рассчитанным величинам масс и концентраций подбирают кристаллизатор периодического действия.

По условию образования и роста кристаллов кристаллизаторы подразделяют на следующие основные типы:

поверхностные, в которых образование и рост кристаллов происходят на охлаждаемой поверхности;

объемные, в которых образование и рост кристаллов происходят во всем объеме аппарата;

смешанного типа, которых образование и рост кристаллов происходят на охлаждаемой поверхности и в объеме аппарата.

Объемные кристаллизаторы, в свою очередь, разделяют на прямоточные (в этих аппаратах раствор и кристаллы движутся прямотоком), емкостные (в этих аппаратах с помощью мешалок происходит полное перемешивание кристаллизующейся системы) и циркуляционные (по гидродинамическому режиму они занимают промежуточное положение между прямоточными и емкостными). Циркуляционные кристаллизаторы вследствие достаточно большой их удельной производительности и высокого качества получаемы в них кристаллов находят широкое распространение в технике.

По типу создания условий пересыщения кристаллизаторы можно подразделить на три группы: 1) изогидрические; 2) вакуумные; 3) испарительные.

На рис.1 представлена схема устройства изогидрического поверхностного вальцового кристаллизатора, который обычно используется для кристаллизации солей с существенно снижающейся растворимостью при понижении температуры.

Рис.1. схема устройства вальцового кристаллизатора:

1-барабан; 2-корыто; 3-нож для съема кристаллов; 4-полые валы; 5-паровая рубашка.

Рис.2. ленточный кристаллизатор:

1,5-барабаны; 2-бункер; 3-бортик; 4-отверждаемый слой; 6-приемный бункер; 7-щетки; 8-движущая лента.

Аппарат представляет собой горизонтальный вращающийся барабан 1 с водяной рубашкой, погруженный в корыто 2 с кристаллизуемым раствором. Во избежание преждевременной кристаллизации корыто снабжено паровой рубашкой 5 для нагревания раствора. За один оборот барабана (со скоростью порядка 0,1-1 м/с) на его поверхности образуется слой кристаллов, который снимается с барабана ножом 3.

Вальцовые кристаллизаторы чаще всего применяют для кристаллизации расплавов или из растворов с небольшим содержанием маточного раствора. К недостаткам кристаллизаторов этого типа следует отнести мелкокристалличность получаемого продукта; при этом в кристаллы обычно переходят все содержащиеся в исходном расплаве примеси.

Для кристаллизации расплавов применяют также ленточные кристаллизаторы (рис.2).

Образование отвержденного слоя 4 происходит на бесконечной ленте 8 при охлаждении расплава, то целесообразно использовать этот метод охлаждения). Расплав на ленту можно подавать различным способом: сплошным слоем, полосами и т.п. для очистки ленты о оставшихся на ней кристаллов (после удаления основной массы кристаллов в бункер 6) применяют металлические щетки 7.

Этот тип кристаллизаторов получил наибольшее распространение в промышленности. Наиболее простым объемным кристаллизатором периодического действия является аппарат с рубашкой и мешалкой (рис.3).

Рис.3. объемный кристаллизатор периодического действия с мешалкой:

1-корпус; 2-охлаждающая рубашка; 3-мешалка.

К объемным кристаллизаторам с испарительным охлаждением относится непрерывнодействующий качающийся кристаллизатор (рис.4).

Кристаллизатор представляет собой достаточно длинное (10-15 м) открытое корыто 1 на бандажах 3, опирающихся на ролики 2. Корыто устанавливают с небольшим наклоном вдоль его продольной оси. С помощью специального привода корыто медленно качается на опорных роликах. Охлаждение раствора осуществляется за счет теплообмена с окружающей средой. Этот процесс малоинтенсивен. Медленное движение и охлаждение раствора влечет за собой снижение скорости образования зародышей, что приводит к укрупнению образующихся кристаллов. При этом кристаллы обычно имеют правильную форму, поскольку они хорошо омываются раствором. В этих аппаратах возможно скольжение кристаллов, что сопровождается продольным перемешиванием раствора, в результате чего образуется мелкокристаллический продукт. Для устранения этого явления в корыте устанавливают поперечные перегородки 4.

Большим достоинством качающегося кристаллизатора является отсутствие движущихся частей в кристаллизующемся растворе, благодаря чему возможен широкий выбор конструкционных материалов. К его недостаткам следует отнести громоздкость, низкую производительность, возможность создания тяжелых условий труда вследствие испарения раствора в производственном помещении и др.

Широкое распространение в промышленности получили разнообразные по конструкции объемные кристаллизаторы с псевдоожиженным слоем кристаллов. Интенсивное перемешивание при псевдоожижении увеличивает массоперенос, что приводит к ускорению роста кристаллов. Степень пересыщения раствора при этом достаточно быстро снижается. Если температуры и гидродинамические условии одинаковы, то в этом случае с уменьшением степени пересыщения раствора скорость роста кристаллов увеличивается быстрее, чем скорость образования зародышей. Поэтому метод псевдоожижения применяют для кристаллизации относительно слабо пересыщенных растворов вблизи границы метастабильной области. При этом необходимо регулировать степень пересыщения, температуру, время пребывания кристаллов в аппарате. Более крупные кристаллы быстрее осаждаются на дно, а кристаллы меньших размеров продолжают расти в псевдоожиженном слое. Тем самым в кристаллизаторах с псевдоожиженным слоем кристаллов возможно регулирование их размеров.

Рис.4. непрерывнодействующий качающийся кристаллизатор с испарительным охлаждением:

1-корыто; 2-опорные ролики; 3-бандажи; 4-перегородки.

Кристаллизацию в псевдоожиженном слое можно проводить изогидрически или с удалением части растворителя испарением (изотермически).

Рис.5. изогидрический кристаллизатор с псевдоожиженным слоем кристаллов:

1-корпус; 2-центральная труба; 3-отстойник; 4-холодильник; 5-насосы; 6-циркуляционная труба.

Рис.6. Вакуум-выпарной кристаллизатор с псевдоожиженным слоем кристаллов:

1-корпус; 2,3,7-циркуляционные трубы; 4-насос; 5-теплообменник; 6-отстойник; 8-отбойник; 9-сепаратор; 10-емкость для сбора маточного раствора.

К этому типу аппаратов можно отнести барабанные кристаллизаторы с воздушным охлаждением (рис.7).

Рис.7. барабанный кристаллизатор с воздушным испарительным охлаждением:

1-вращающийся барабан; 2-приво; 3-бандажи.

Корпус кристаллизатора представляет собой слегка наклонный, вращающийся от привода 2 барабан 1 с бандажами 3. горячий раствор поступает в верхний конец барабана, непрерывно перемешивается и охлаждается воздухом, движущимся противотоком по отношению к движению раствора. Образующиеся на внутренней поверхности кристаллы не влияют на производительность кристаллизатора, поскольку охлаждение раствора осуществляется при непосредственном его контакте с воздухом. Для устранения инкрустации внутри барабана во всю его длину монтируют подвижные цепи, которые при вращении барабана сбивают инкрустацию, а образующиеся при этом кристаллы смешиваются с основной их массой в барабане.