Кривая безопасности брэдли для чего

DSS Bradley Curve

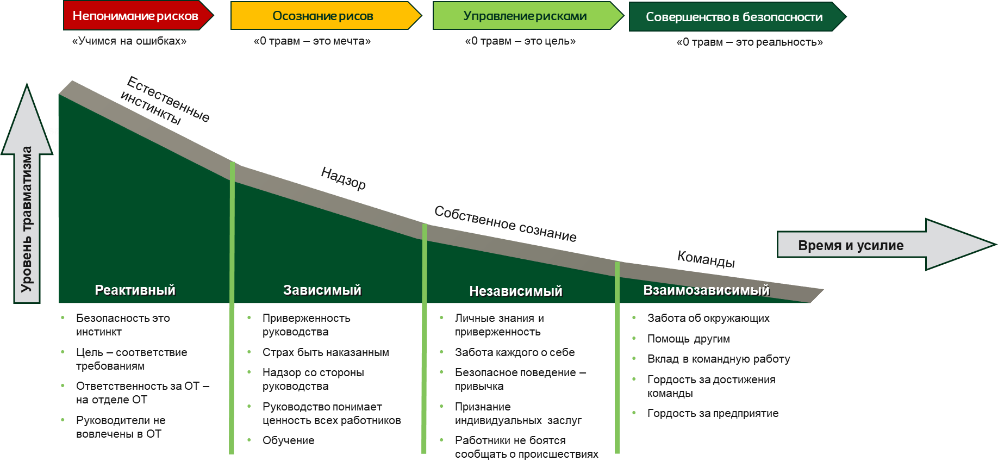

DSS Bradley Curve (Кривая Бредли ) — проверенная временем эксклюзивная методология компании Dupont Sustainable Solutions, которая помогает клиентам проанализировать и оценить в количественных показателях свой путь к уровню безопасности мирового класса. Система, созданная в 1995 году экспертами DSS, помогает обеспечить эффективную культуру безопасности как в самой компании, так и у клиентов по всему миру.

С помощью DSS Bradley Curve предприятия из самых разных отраслей лучше понимают эффективность реализации успешной культуры безопасности — от ранних стадий до стадии зрелости, в которых коэффициент производственного травматизма близок к нулю.

Значение культуры безопасности

В 2009 году исследование компании DSS с использованием кривой Брэдли показало прямую корреляцию между силой культуры в организации и культурой безопасности, включая частоту травм и устойчивые показатели безопасности. Используя данные, собранные в ходе исследований DSS Safety Perception Survey система DSS Bradley Curve доказывает, что успешная культура безопасности придает уверенность сотрудникам при одновременном повышении качества, производительности и прибыльности их работы

В зрелой культуре безопасности показатели безопасности действительно устойчивы, при этом уровень травматизма приближается к нулю. Люди чувствуют необходимость действовать согласно требованиям безопасности. Они поддерживают друг друга. Решения принимаются и исполняются, а предприятия получают существенные преимуществ: повышение качества, производительности, увеличение прибыли.

Стадии зрелости по DSS Bradley Curve (Кривой Брэдли)

В культуре безопасности компании существует четыре стадии зрелости:

1. Стадия реагирования. Работники не берут на себя ответственность и уверены, что несчастные случаи происходят всегда.

2. Стадия зависимости. Работники считают, что безопасность заключается в следовании определенным правилам. Количество происшествий уменьшается.

3. Стадия независимости. Работники берут на себя ответственность и осознают, что могут изменить ситуацию своими действиями. Количество происшествий снижается намного значительнее.

4. Стадия взаимозависимости. Команды проявляют реальную заинтересованность и чувствуют ответственность за культуру безопасности. Они верят, что нулевой травматизм — это достижимая цель. Смотрите видео о системе DSS Bradley Curve.

Безопасностью можно управлять

Как создать безопасное производство? Несколько советов от консалтинговой компании Drive Performance

Несмотря на наличие продвинутых компаний, показывающих пример всему миру в области эффективной организации и безопасного труда, к сожалению, в нашей стране продолжают гибнуть люди от производственного травматизма.

Безопасность на производстве состоит из двух важных составляющих:

Поэтому все очень просто: исключаются все риски на производстве и создается культура безопасного поведения. После этого предприятие забывает такие понятия, как «травматизм», «инциденты по безопасности», «нарушение техники безопасности» и т. д.

Но, как в любом деле, простая идея далеко не означает простую реализацию. Многие предприятия вообще не верят в то, что инциденты по безопасности можно исключить. Основной «причиной» этому служит пресловутый человеческий фактор, который якобы невозможно контролировать и прогнозировать. Занимаясь повышением эффективности предприятий и обучением их руководящего состава, я очень часто сталкиваюсь с ошибочными трактовками и утопическими понятиями, а ведь часто именно некорректное понимание дел руководством приводит к большим потерям предприятий, а иногда даже к банкротству и закрытию. Поэтому обучение руководящего состава является обязательным элементом долгосрочных улучшений.

Безопасность – это обычная цель, ничем не отличающаяся от других. Сильные лидеры находят выходы из сложных ситуаций и ведут всю организацию к великим целям, а слабые – сетуют на мировой кризис, отсутствие персонала, устаревшее оборудование, несовершенные строения, слабое среднее звено и многое другое.

Обратимся к кривой Брэдли, которую разработала и часто использует компания Dupont (рис. 1).

Она устанавливает взаимосвязь между подходами организации в области безопасности труда и уровнем травматизма. Конечно, подходы – это набор уникальных процессов под конкретную организацию.

Именно поэтому команда Drive Performance применяет индивидуальный подход к решению задач конкретного клиента, и работа начинается с предварительной оценки состояния коллектива и компетентности руководящего состава, а также анализа всех текущих потерь и их причин. Только после этого формируется индивидуальная стратегия развития бизнеса клиента. Или стратегия сокращения потерь, в зависимости от формулировки первоначальной задачи.

В некоторых направлениях, конечно, имеются универсальные подходы и рекомендации к построению безопасного производства. Например, если мы говорим о безопасном производстве, то можно обратиться к лидеру, одному из основателей систем построения безопасного труда – компании «Дюпон». Они выделили 9 принципов, проверенных временем:

Средний руководитель постсоветского пространства, прочитав перечень выше, в лучшем случае скажет, что это лишь академические знания, которые не применяются на наших землях, «у нас ведь менталитет другой». Тогда как объяснить наличие заводов мировых лидеров в нашей стране, на которых годами нет несчастных случаев, на которых брак измеряется единицами изделий, а не «фурными» нормами, на которых люди не получают премию за каждую дополнительную обязанность, но работают с огромным удовольствием, развивая свое предприятие?

С другой стороны, в нашем законодательстве много интересного. Например, если все подписи по инструктажам имеются и небезопасное поведение сотрудника приводит его к травмированию, то вся вина – на сотруднике. Конечно, это упрощает работу среднего руководителя и сводит ее к тому, чтобы обеспечить безопасность своей должностной особе правильно и вовремя подписанными бумагами. А в «Тойоте», например, руководитель извиняется перед сотрудником, который произвел бракованную продукцию, т. к. именно руководитель не обеспечил возможность производства качественной продукции.

Не могу спокойно говорить о безопасности на производстве, понимая, что люди гибнут из-за некомпетентности руководителей

Да, наши культурные отличия могут заполнить любую пропасть. Но мировые лидеры уже давно научились и мотивировать персонал (без премий), и обучать лидеров вдохновлять своих людей, и строить эффективное производство без брака, без травм персонала. Почему многие не хотят учиться, не хотят изменять устаревшие подходы? Думаю, каждый из вас ответит на этот вопрос достаточным количеством оправданий.

В апреле 2016 года на соседнем предприятии по производству гофрокартона погиб человек, в то время как на моем предприятии шел 410-й день без несчастных случаев. И причина гибели человека точно была не в культурных отличиях наций соседних городов, а только в подходах и приоритетах руководства.

То есть если вы хотите повышать культуру безопасности, можно воспользоваться простым универсальным алгоритмом:

1. Начните фиксировать и расследовать все инциденты по безопасности. После расследования обязательно определяйте действия, которые предотвратят повторение несчастного случая, «повторный инструктаж» не является предупреждающим действием, начните с определения коренных причин.

2. Введите понятие «предпосылка к инциденту», которую необходимо расследовать на уровне инцидента по безопасности; предпосылкой может стать:

На рисунке 2 «Пирамида Гейнриха» показывает статистическую зависимость различных уровней травматизма от количества предпосылок к инциденту. И становится очевидным, что сокращение предпосылок к инциденту дает сокращение инцидентов по безопасности различных уровней.

3. Определите классы инцидентов, расследования которых вы хотели бы проводить с различной глубиной. Обычные классы:

И так далее. Каждое предприятие может самостоятельно определить и измерять каждый тип инцидентов, применяя различные подходы в расследованиях, скорости реагирования, уровне информирования и т. д.

4. Установите одинаковые правила для всех уровней в организации, например, если на предприятии работает правило «в цеху можно находиться только в безопасной обуви», то на производстве не может быть людей без безопасной обуви. Часто правила разнятся для разных уровней в иерархии. Машинист на линии должен выполнять все, а директор завода может и без обуви пройти, «что ему будет, он ведь тяжелые предметы не поднимает, а значит и риска нет». В таких условиях невозможно создать культуру. Руководитель – это образец, это эталон, на которого все равняются. Хотите создать культуру на своем производстве – задумайтесь, какой пример вы показываете своим людям.

5. Определите основные риски на предприятии и приложите максимальные усилия, чтобы их исключить в короткие сроки. Люди быстро увидят, что «безопасность – приоритет № 1» – не просто слова, а набор действий, направленных на сохранение их здоровья, проявление вашей заботы о своей команде. Обычно сотрудники на заботу отвечают взаимностью и делают так, чтобы клиент получил наилучший продукт в сроки.

6. Обеспечьте 100-процентное наличие всех средств индивидуальной защиты, обязательных к применению для ежедневных операций.

7. Введите правило «если невозможно выполнить работу безопасно, то эту работу никто не выполняет», этот принцип сопряжен с приоритетом безопасности над другими показателями. Часто люди травмируются именно из-за желания сделать лучше, быстрее, т. к. их поощряют только за производительность. И они обеспечивают высокую производительность за счет своей безопасности.

Вышеперечисленные шаги начинаются с измерения – как вы знаете, нельзя улучшить то, что не измеряется. Дальше мы переносим наше внимание на уровень ниже, на предпосылки, которые показывают нам опасности, но не приводят еще к травме. Очевидно, если убрать опасности, то травматизм уменьшится. И плавно переходим к культуре, которой можно посвятить не одну статью, но вы можете начать с простого: вы – руководитель, вы – эталон, вы определяете приоритеты и направляете всю организацию, все зависит от вас.

Повышение производительности через нулевой травматизм

Часто ли руководители компаний задумываются о зависимости их эффективности и производительности от уровня развития системы охраны труда?

«Средства, выделяемые на профилактику несчастных случаев всегда меньше средств, выделяемых на устранение их последствий». Цитата из книги «Охрана труда» Игоря Петрова

Во многих компаниях пропагандируют культуру охраны труда и через лозунги «Безопасность превыше всего» или «Люди – самый ценный актив» демонстрируют приверженность этой культуре. Бывает так, что лозунги-то есть, но первое, что волнует руководство и акционеров, так это прибыль. Начальство расставляет приоритеты: первое – «Безопасность», второе – «Качество» и только на третьем месте – «Эффективность». Но это только слова. На деле же первым двум аспектам уделяется минимальная часть времени и лозунги остаются только лозунгами, люди не видят подтверждения слов в делах руководства. Яркий тому пример – крупная международная компания по добычи нефти. Многие помнят аварию в мексиканском заливе, когда в результате взрыва нефтяной платформы Deepwater Horizon («Глубоководный горизонт») погибли и пострадали десятки людей. Последовавший после аварии разлив нефти стал крупнейшим в истории США и превратил аварию в одну из крупнейших техногенных катастроф по негативному влиянию на экологическую обстановку.

В момент взрыва на установке Deepwater Horizon (рисунок 1,2) погибло 11 человек и пострадало 17 из 126 человек, находившихся на борту. Самое печальное, на мой взгляд, это то, что утром высшее руководство прибыло на станцию праздновать 7 лет без травм! Отсюда вопрос – является ли отсутствие травм на производстве признаком наличия охраны труда в компании?

Рисунок 1. Вид станции в 11 утра

Рисунок 2. Вид станции в 9:56 вечера

По результатам расследования главной причиной названо стремление BP сократить расходы по разработке скважины, ради этого пренебрегли рядом норм по безопасности.

«В BP имелся классический недостаток лидерства. Вопросы охраны труда отошли на второй план по сравнению с большими доходами, которые можно получить на шельфе. Нет сомнения, что на этой платформе не было культуры охраны труда». Сопредседатель Национальной комиссии США Уильям Рейли

Эта история наглядно демонстрирует, что погоня за сиюминутной выгодой в ущерб вопросам охраны труда может привести к большим потерям. Как говорил Уинстон Черчилль – «За безопасность нужно платить, за её отсутствие – расплачиваться».

Возвращаясь к зависимости производительности от уровня развития культуры охраны труда в компании, необходимо понять текущее состояние. Оценить такую зависимость нам поможет кривая Брэдли, которая представлена на рисунке 3.

Рисунок 3. Кривая Брэдли

На рисунке видно, что самый высокий уровень травматизма и самая низкая производительность на первом этапе, где управление отсутствует. Люди сами решают, как им действовать, основываясь на своем опыте. Этот этап ещё называют «патологический» или «реактивный». Уровень организации охраны труда на этом этапе соответствует принципу: «НЕ пойман – не вор» или «Нельзя выносить сор из избы».

На втором этапе безопасность становится важным элементом организации. Управление в виде надзора. Появляется обучение, процедуры, наказания. На этом уровне применяется расследование инцидентов и принимаются меры по их недопущению, работают системы для контроля опасностей и рисков. Этот этап «ответный, статистический» или «надзорный».

Третий этап – «предупреждающий» или «независимый», когда безопасное поведение людей определяется их собственным сознанием, заботой о своем здоровье и безопасности. Его принцип: «Мы выявляем и работаем над проблемами, которые еще встречаются»

Четвертый этап и самый высокий уровень развития культуры охраны труда – «побуждающий» («взаимозависимый»), прогрессивный, где применяется командная организация работы. Безопасное поведение основано на общих целях и ценностях, заботе о других членах команды. На этом уровне работает принцип: «Безопасность – это наша культура, способ работать и думать».

Нужно понимать, что перепрыгнуть с четвёртого на первый уровень на получится. Нужно пройти каждый уровень развития от начала и до конца. Здесь мы вступаем в область сознания людей, традиций и привычек.

Только изменив отношение людей к безопасности, их мысли и ценности, можно ожидать изменения поведения, и корректировки опасных действий.

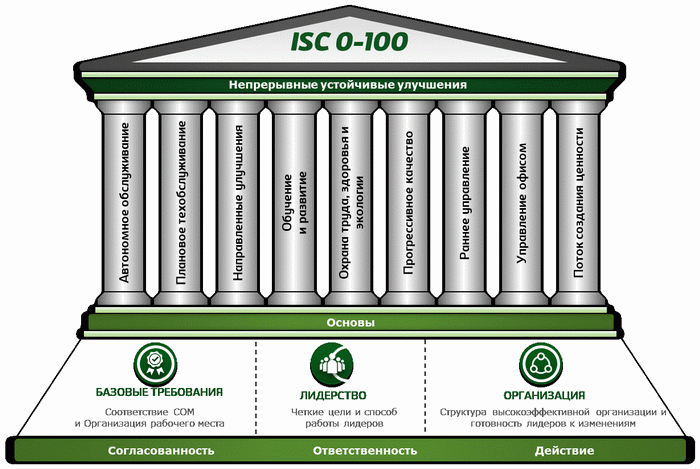

Производственная система Carlsberg Excellence

Многие производственные системы включают в перечень своих приоритетов безопасность на производстве и компания Carlsberg не здесь исключение. В конце 2018 года наша производственная система получила собственное название – Carlsberg Excellence. На рисунке 4 представлена общая структура нашей системы.

Рисунок 4. Модель Carlsberg Excellence

В нашем «домике» Carlsberg Excellence колонна «Охрана Труда, здоровье и экология» занимает почётное центральное место. Далее на примере филиала компании «Балтика» в Новосибирске я расскажу о том, что мы делали в 2018 году и как мы продолжаем по сей день совершенствоваться в области безопасности на производстве.

Рисунок 5. Дорога к нулевому травматизму

Вторая группа – «Анализ и расследование микротравм, несчастных случаев, аварий и инцидентов». Для этой группы также был определён маршрут:

Третья рабочая группа – «Компетенции, культура и поведение». Задачи у нее одни из самых сложных, так как речь здесь идёт об изменении культуры и поведения людей, что очень не просто. Маршрут этой группы следующий:

Культура, компетенции и поведение на практике

Опасное условие – условие, не связанное с действием работников, которое может привести к травме, если его не исправить.

В совокупности это всё называется опасными ситуациями, которые мы должны выявлять и устранять.

Почему важен инструмент поведенческих аудитов безопасности (ПАБ)? На этот вопрос отвечает пирамида Хайнриха, представленная на рисунке 6.

Рисунок 6. Пирамида Хайнриха

Когда нарушаются правила безопасности, то совершаются опасные действия. Совсем необязательно, что каждое такое действие приведет к травматическим последствиям. Но когда такие действия повторяются регулярно, статистика неумолима. Люди будут травмироваться в пропорциях сопоставимых с пирамидой происшествий Хайнриха. Чем больше опасных действий, тем больше травм. И наоборот.

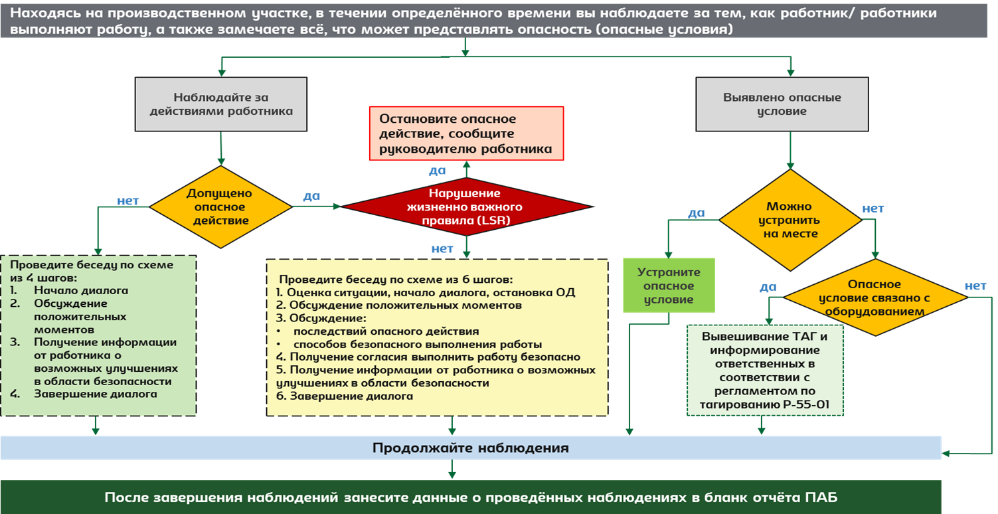

Перейти на этот новый уровень нам помогает поведенческий аудит безопасности. Это процесс наблюдения, выполняемый руководителем или работником, с целью выявления и корректировки опасных ситуаций, сопровождающийся обязательным проведением беседы о положительных аспектах наблюдения, о возможных последствиях опасных действий и о других аспектах безопасности. Если сотрудник ограничился только наблюдением и беседа не была проведена, этот процесс не может классифицироваться как проведенный поведенческий аудит безопасности (ПАБ). Поведенческий Аудит Безопасности не является инструментом поиска нарушителей с целью их последующего наказания. И это одно из ограничений на первом этапе для руководителей с чисто психологической точки зрения. На начальных этапах первое желание руководителей – «найти и расстрелять». Однако при таком подходе сложно будет сдвинуться в сторону изменения культуры безопасности.

От теории к практике

На рисунке 7 представлена схема по которой мы в нашей компании проводим аудиты безопасности.

Рисунок 7. Блок схема проведения ПАБ

Чего мы хотим добиться, внедряя этот инструмент? Какие выгоды он нам даст?

Поведенческий аудит безопасности в первую очередь нацелен на немедленное исправление опасного поведения, немедленную поддержку безопасного поведения и поощрение тех усилий, которые работник предпринял, чтобы выполнить требования безопасности. Одной из самых ключевых задач инструмента является выявление и исправление причин отклонения поведения работника, которые могут привести к травмам. Данный подход позволяет выявлять слабые стороны системы менеджмента ОТ и ПБ на регламентирующем, организационном и квалификационном уровнях. С помощью ПАБ мы оцениваем эффективность деятельности по обеспечению безопасности, разрабатываем корректирующие меры, тем самым обеспечивая постоянное повышение культуры безопасности за счет развития навыков постоянного наблюдения на рабочем месте.

Первое что мы сделали – провели обучение почти всего персонала и обучение продолжается на постоянной основе с учетом ротации кадров. Каждое обучение начиналось с просмотра фильма о безопасности на производстве по стихотворению Дона Меррелла «Я мог бы жизнь тогда спасти» (рисунок 8). Задача этого фильма – задеть за живое,заставить пересмотреть свои взгляды на повседневную рутину, помочь людям стать вовлечёнными в вопросы охраны труда и перейти на новый, более совершенный уровень развития культуры безопасности на производстве.

Рисунок 8. Обучение персонала

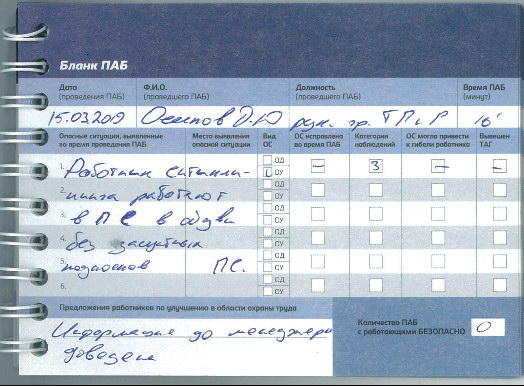

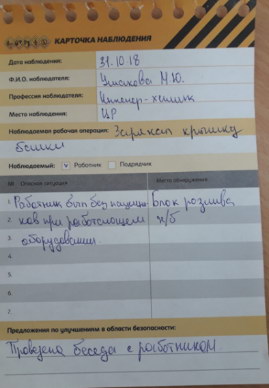

После обучения сотрудники получили индивидуальные блокноты для фиксации наблюдений и проведённых аудитов безопасности. В каждом подразделении выбраны сотрудники, в зону ответственности которых включены задачи по продвижению этого инструмента. Примеры блокнотов представлены на рисунке 9.

Рисунок 9. Примеры блокнотов для фиксации ПАБ

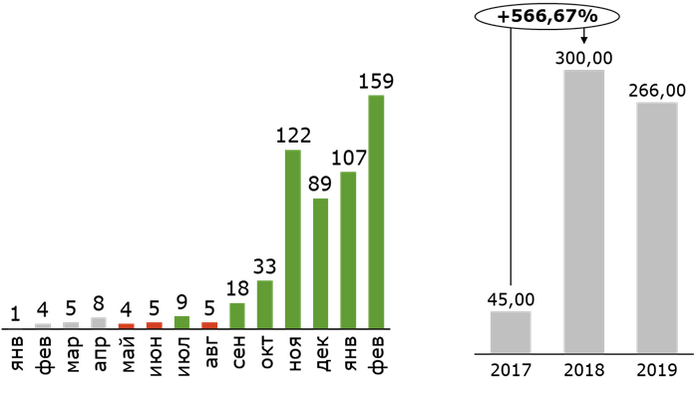

Мы применяем два типа блокнотов: один – для руководителей, специалистов и служащих (синий), второй тип – для работников, у которых нет доступа к электронной почте (жёлтый). В подразделениях разместили специальные ящики для сбора карточек от работников. Ответственные обеспечивают сбор и анализ отчётов с разработкой контрмер. Ежедневно, на утренних планёрках, которые мы называем СУР – Система Управления Результативностью, обсуждается статус по охране труда, включая ПАБ. Таким образом мы демонстрируем персоналу приверженность принципу «Безопасность превыше всего». За один год нам удалось вовлечь большое количество сотрудников в вопросы охраны труда и количество проводимых наблюдений и диалогов о безопасности увеличилось в разы (рисунок 10).

Рисунок 10. Динамика проведения ПАБ, шт

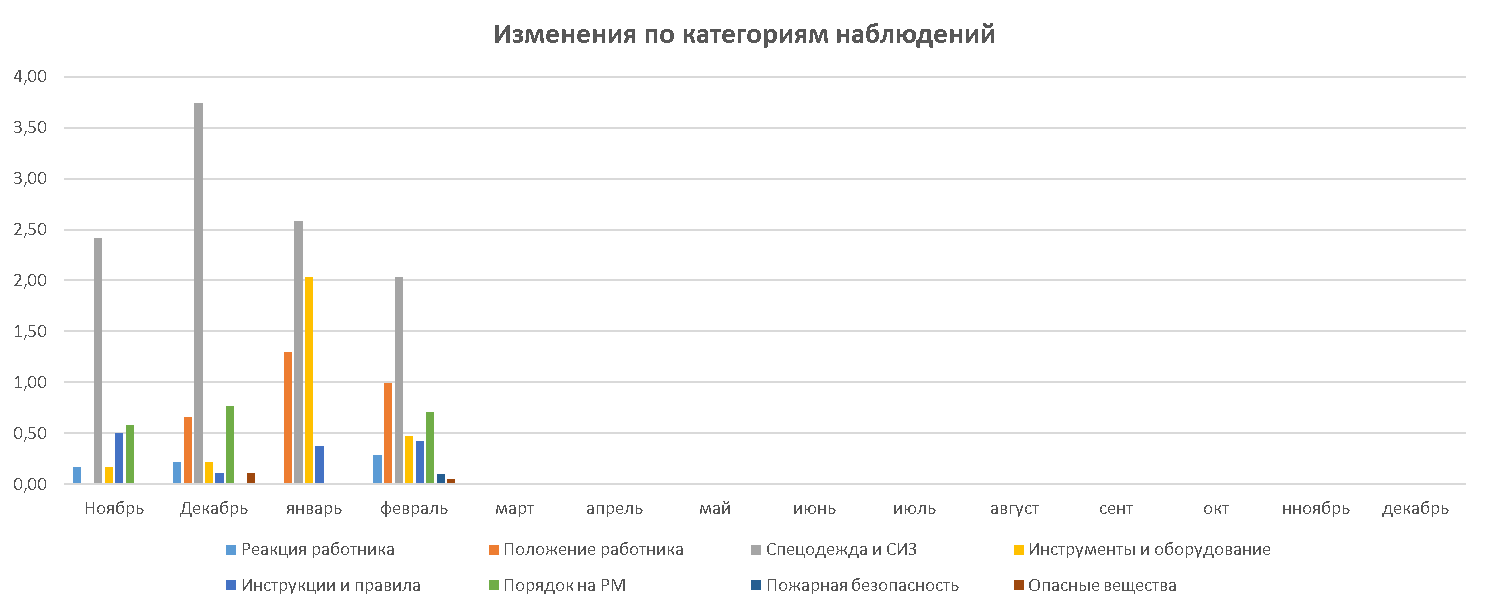

Проводя аналитику поведенческий аудитов, мы рассчитываем коэффициенты опасных ситуаций, которые помогают нам понять, на каком уровне кривой Брэдли мы находимся. Эти коэффициенты мы отражаем на нашем «барометре безопасности» (рисунок 11), так же, как и динамику по категориям наблюдений, для формирования правильных корректирующих действий (рисунок 12).

Рисунок 11. Барометр безопасности

Рисунок 12. Динамика по категориям наблюдений

Диалоги о безопасности или поведенческие аудиты – это хороший метод, который помогает менять культуру в организации. Однако это не единственный инструмент в арсенале нашей колонны по охране труда. Рассмотрим ещё несколько способов улучшения системы безопасности на производстве.

Правила, сохраняющие жизнь

Следуя по пути к нулевому травматизму, совет директоров компании Carlsberg разработал ряд простых правил, которые могут быть реализованы «здесь и сейчас», чтобы предотвратить смертельные случаи. Вот наши правила, сохраняющие жизнь:

ПРАВИЛО №1. Всегда следуйте правилам Безопасности Дорожного Движения;

ПРАВИЛО №2. Всегда следуйте процедуре lockout/tagout(LOTO, Блокируй\Маркируй);

ПРАВИЛО №3. Никогда не обходите защитные устройства и\или барьеры машин;

ПРАВИЛО №4. При работе на высоте, всегда используйте СИЗ (Средства Индивидуальной Защиты);

ПРАВИЛО №5. Всегда соблюдайте процедуру входа в замкнутое пространство.

Немного подробнее я хочу рассказать о правиле № 2. «Всегда следуйте процедуре LOTO». Как я описывал выше, внедрение этой процедуры лежит на плечах одной из рабочих групп нашей колонны безопасности труда.

LOTO – Lock Out Tag Out – Заблокируй\Маркируй

Термином lockout tagout (LOTO) обозначают систему обеспечения безопасности, которая гарантирует надлежащее отключение опасных машин и источников энергии и исключает их внезапное включение перед входом в опасную зону и началом работ по техническому обслуживанию. Определение звучит коротко и понятно, а вот на практике нам пришлось потрудится.

Во-первых, надо понимать – зачем нам такие сложности, замки, блокираторы и т.п.?

Каждый год тысячи рабочих погибают или получают серьезные травмы во время выполнения ремонтных работ или технического обслуживания оборудования. Причиной большинства таких происшествий является неконтролируемый выброс энергии. Применяя систему блокировок, мы получаем следующие выгоды:

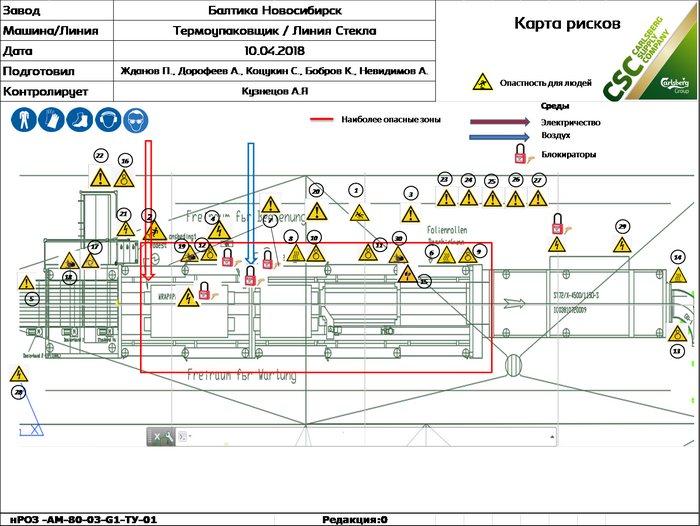

Перед внедрением системы на нашем филиале мы заручились поддержкой коллег из другого бизнеса – организовали экскурсию на завод, где уже несколько лет эта система успешно работает. Затем мы наняли консультанта, который провёл обучение для наших сотрудников, ещё один консультант проделал совместно с нашими сотрудниками оценку текущего состояния и оценку потребности в блокировках. Команды в подразделениях завода провели оценку рисков. Пример карты рисков, которые размещаются на оборудовании, представлен на рисунке 13. Оценка и карта рисков помогает персоналу хорошо ориентироваться в опасностях, присутствующих на машине и видах энергии в точках её блокировки.

Рисунок 13. Пример карты рисков

Командой завода были определены безопасные режимы эксплуатации и технического обслуживания, в соответствии с которыми применяются те или иные методы блокировок (рисунок 14).

Рисунок 14. Безопасные режимы эксплуатации и технического обслуживания

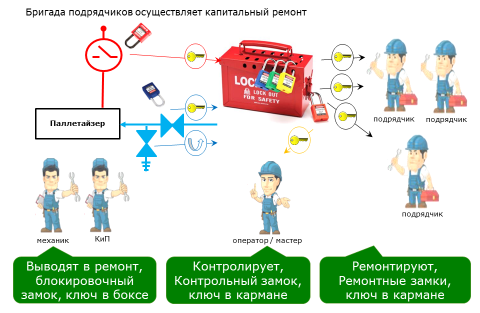

Мы учли такой важный вопрос, как коммуникации и разработали алгоритмы взаимодействия для каждого вида блокировок – одиночный, групповой, групповой с подрядчиками, алгоритм разблокировки (рисунок 15).

Рисунок 15. Пример алгоритма взаимодействия при блокировках

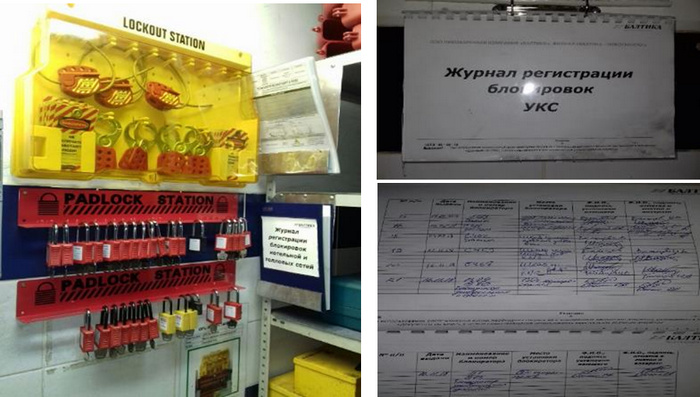

Во всех подразделениях для всех единиц оборудования мы разработали процедуры блокировок, с помощью которых любой сотрудник может понять, что, когда и как блокировать. Всему персоналу, задействованному в работе с оборудованием, мы выдали индивидуальные замки на случай внепланового вмешательства в оборудование. На всех участках в подразделениях организовали LOTO посты с журналами регистрации блокировок (рисунок 16).

Рисунок 16. Пример поста и журнала блокировок

Сейчас, в компании Carlsberg в целом и на филиале «Балтика-Новосибирск» в частности, LOTO стало рутиной в хорошем смысле этого слова. Все подразделения филиала взяли на вооружении этот инструмент, так как для нас слоган «Безопасность превыше всего» это образ жизни. Проверка соблюдения процедур LOTO включена в стандартный график подтверждения результативности процессов и все внутренние аудиты подтверждают, что мы неуклонно следуем всем процедурам блокировки во время обслуживания оборудования.

Рисунок 17. Примеры блокировок оборудования

Рисунок 18. Карта опасных факторов филиала

Рисунок 19. Признание заслуг филиала в области ОТ

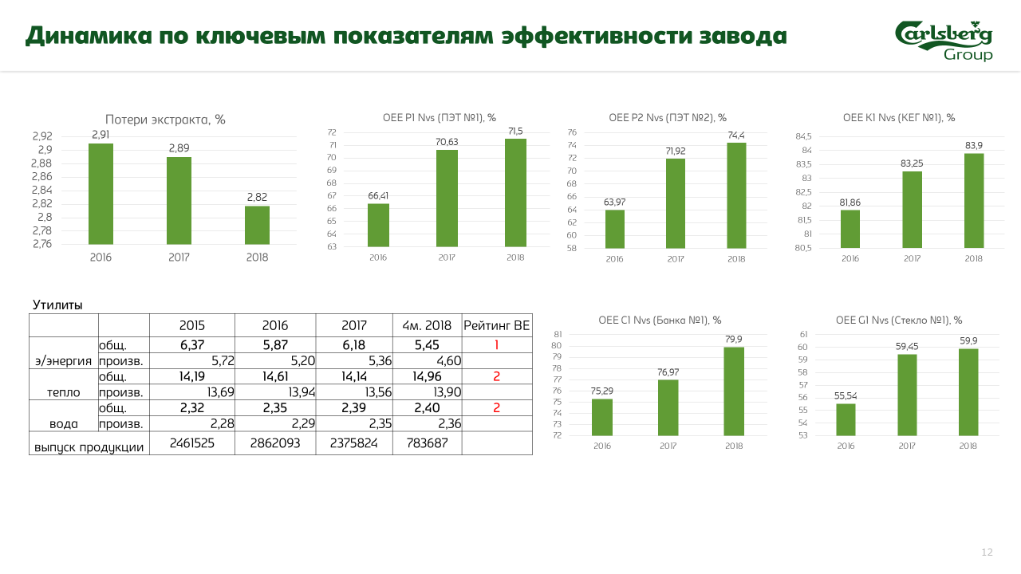

И конечно, производительность всей нашей команды подтверждается стабильным достижением всех ключевых показателей эффективности завода.

Рисунок 20. Динамика по ключевым показателям эффективности завода