Крупнотоннажных полимеров что это

Крупнотоннажных полимеров что это

Сегодня Россия, лидируя по объему добычи и экспорта сырьевых ресурсов, в том числе углеводородного сырья, по совокупному выпуску химической продукции занимает в мировом рейтинге место в конце второго десятка – примерно на уровне Канады, а российские предприятия производят чуть больше 1% мирового объема химической продукции.

В 1966-1980 годы отечественная химическая промышленность росла бурными темпами. Выпуск продукции увеличился почти в 4 раза, а ежегодный роста производства составлял в среднем 9-10%. К 1990 году был достигнут максимальный объем выпуска продукции, который в стоимостном выражении составлял 70% от объема производства США. По физическим параметрам и ассортименту нефтехимической продукции страна практически сравнялась с Соединенными Штатами. После распада СССР мы унаследовали большую часть отрасли. Однако структура отрасли оказалась слегка перекошенной: по некоторым видам нефтехимической продукции мощности оказались избыточными, поскольку были ориентированы на потребности всех республик, входивших в состав СССР, а по некоторым видам продукции – наоборот, недостаточными, причем по той же причине. В годы перехода от социализма к капитализму резко сократился внутренний рынок химической продукции. Собственно говоря, на этом и закончилось всё, что можно было называть стратегией развития производства полимеров. Далее началось самодеятельное движение компаний в том направлении, которое каждая компания считала своей единственно верной «генеральной линией».

Что ж, а теперь наберемся смелости, посмотрим правде в глаза и попробуем честно ответить на вопрос: «Существует ли в нашей стране стратегия развития производства крупнотоннажных полимеров?» Честный ответ будет таков: «Нет у нас никакой стратегии». Предвижу нервные выкрики топ-менеджеров наших нефтехимических компаний, наших лидеров отечественной нефтехимии: «Как же, мы же постоянно работаем над стратегией!» И в доказательство предъявят хорошо выполненные презентации с графиками и схемами. Увы, придется признать, что это иллюзии. Причем иллюзии настолько сильные, что даже перед лицом кризиса менеджмент компаний не в силах признать, что картинки в презентациях не подкреплены ни реальным инвестициями, ни объемами строительных работ по возведению новых мощностей, ни сырьевыми ресурсами, ни платежеспособным спросом. Впрочем, ничего удивительного. Были бы иллюзии не столь сильны, возможно, и кризис не случился бы.

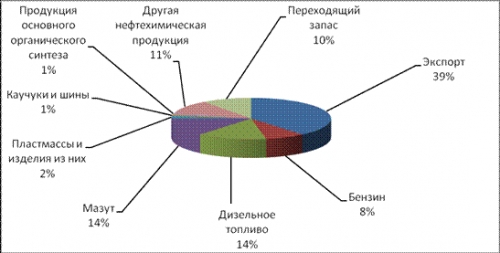

Попробуем всё-таки без прикрас взглянуть на будущее производства полимеров в нашей стране. Первое, что придется признать – это тот факт, что производство полимеров является отнюдь не главным направлением переработки углеводородного сырья. На производство пластмасс потребляется всего-навсего около 2% добываемой в России нефти. Почему так мало? Потому что именно столько потребляют все отечественные мощности по производству базовых термопластов. И, собственно говоря, в этом и заключается главный фокус в вопросе стратегии развития производства полимеров. С одной стороны, действующие мощности работают практически на пределе, и бессмысленно обсуждать возможные стратегические решения – предел достигнут. С другой стороны, пустить в эксплуатацию новые мощности по производству термопластов тоже практически невозможно, поскольку, во-первых, нужны деньги (причем большие), а во-вторых, нужны мономеры, то есть продукты пиролиза, которые сейчас распределяются в соответствии со сложившимися направлениями материальных потоков, взаимосвязанных в пролонгированной технологической цепочке нефтехимических производств. Речь идет о том, что имеющийся в настоящее время в отрасли ресурс мономеров невозможно произвольным образом увеличить и направить в новое русло без ущерба для действующих производств термопластов.

Рис.1

Структура потребления нефти в России

Так, с ростом производства, кажется, разобрались. То есть, кажется, понятно уже, что активный рост производства пластмасс можно будет ждать года через 2-3 после того, как будут пущены в эксплуатацию новые нефтехимические комплексы общей мощностью 7-8 млн тонн, которые в свою очередь смогут работать года через 2-3 после того, как новые нефтеперерабатывающие заводы (общей мощностью дополнительно хотя бы 30-35 млн.т/год) 2 обеспечат их необходимым углеводородным сырьем. А когда начнут копать котлованы на строительстве новых нефтеперерабатывающих заводов… ну это… знаете ли…никому пока не известно.

1 Построив дополнительные мощности пиролиза, также нужно будет решать вопросы переработки целого ряда продуктов пиролиза, которые получаются совместно с этиленом и пропиленом. Суммарная доля мономеров, интересующих производителей полиолефинов в общем объеме производства продуктов пиролиза составляет 35-40%. То есть, получив интересующие мономеры в необходимом количестве, нужно сразу же решать вопрос переработки оставшихся продуктов пиролиза, объем которых почти в 2 раза превышает объем интересующих нас мономеров.

2 По мнению некоторых экспертов, для развития нефтехимических производств, в том числе в сегменте производства полимеров, необходимо дополнительно перерабатывать до 100 млн. тонн нефти в год.

Есть один запасной выход – принципиально по-новому подойти к ассортименту выпускаемых полимеров. Не секрет, что отечественное производство термопластов характеризуется выпуском так называемых базовых марок с небольшими их вариациями. При этом даже в секторе базовых крупнотоннажных термопластов в товарной структуре выпуска очень мало присутствуют прогрессивные сорта продукции, наиболее востребованные как на мировом, так и на российском рынке (например, линейный полиэтилен, полипропилен с широким молекулярно-массовым распределением).

Разработка стратегии производства полимеров под углом марочного ассортимента – дело сложное. Совершенно очевидно, что основной тренд – это все более и более узкое сегментирование продукции по марочному ассортименту, переход в плоскость компаундов с определенным комплексом свойств. Движение в этом направлении требует развития малотоннажной химии, обеспечивающей полимерную отрасль широким перечнем всевозможных добавок. Но увы, отечественная малотоннажная химия находится отнюдь не в центре внимания, и спрос на технологические добавки и аддитивы удовлетворяется, главным образом, за счет импорта. Таким образом, разработка стратегия развития производства полимеров в ассортиментом разрезе фактически требует либо опираться на зарубежную химическую промышленность, либо заниматься развитием российской малотоннажной химии и тонкого органического синтеза. Второе, конечно, предпочтительнее, но этим вопросом мало кто занимается – не просматривается финансовый интерес.

Впрочем, казалось бы, если существует хороший, устойчивый спрос на изделия из полимеров, то обсуждаемые выше проблемы могут иметь неплохие перспективы найти свое решение. Однако и здесь мы видим вовсе не столь уж однозначную картину. С одной стороны, спрос явно неплохой. Как показывают статистические данные, в течение довольно длительного периода наблюдается небольшой устойчивый рост выпуска изделий из пластмасс. Однако (и это очевидно практически всем), вследствие кризисных явлений и снижения платежеспособного спроса со стороны населения, нехватки оборотных средств у компаний и по целому ряду других причин, происходит сворачивание производства в автомобильной промышленности, сокращение строительства, переполнены склады предприятий кабельной промышленности – то есть происходит снижение спроса в тех отраслях, которые потребляли весьма заметный объем полимеров и изделий из них.

Трудностей же с предложением полимерной продукции (да и самих полимеров) явно нет. Несмотря на неплохие результаты работы отечественных переработчиков пластмасс, конкуренты из Европы и Китая явно не дремлют и всегда готовы предложить на российский рынок свою продукцию. При этом наши соседи в Европе готовы предложить продукцию более высокого качества, а наши соседи в Китае – более дешевую. Как говорится, есть из чего выбирать.

К 1990 году, то есть к тому времени, когда начались коренные преобразования в экономике нашей страны, Европа уже располагала мощностями по производству полимеров в десятки раз превышающие возможности российских предприятий. И примерно в это же время Китай начал активно наращивать собственные мощности. Начиная с 1990 года, когда производство базовых термопластов в Китае составляло 3 млн. тонн в год, выпуск полимеров в этой стране увеличился почти в 10 раз. Хорошо известно, что в настоящее время потенциал мирового экономического роста в значительной степени определяется экономикой Китая. Это справедливо и в отношении рынка полимеров. О существенном влиянии Китая на мировой рынок полимеров и изделий из них можно судить по объемам китайского импорта, который ежегодно составляет 7-8 млн. тонн полимерного сырья.

Таким образом, Россия со своим «наследством» периода СССР, незначительно увеличившимся за прошедшие 20 лет, оказалась практически в тисках между двумя мощными и активными поставщиками полимеров и изделий из них – между Европой и Китаем. И если Европа уже давно довольствуется ростом производства в нефтехимическом секторе на уровне 0,5-1% в год, то Китай готов предпринимать довольно активные действия в связи с потерей рынков сбыта своей продукции в результате кризиса. Рассматривает ли хоть один из вариантов стратегий развития нашей, отечественной полимерной отрасли способы противодействия экспансии европейской и китайской продукции? Нет, не только не рассматривает, а ежегодно сдает все больше позиций зарубежным производителям. Особенно это заметно в сегменте ПВХ: если 10 лет назад мы производили почти в 2 раза больше ПВХ, чем могло быть реализовано на внутреннем рынке, то теперь объем импорта поливинилхлорида и композиций на его основе почти превышает объем отечественного производства.

Всё это, конечно, оптимизма не добавляет и заставляет задуматься в первую очередь вот о чем. Большинство исследований рынка и разработанных на их основе стратегий базируются на довольно слабой аргументации, на стремлении вопреки здравому смыслу показать радужную картину 2015-го года, не учитывают, например, того простого факта, что даже от подписания контракта на поставку оборудования до его монтажа проходит немало времени – месяцы, а то и годы, в результате сроки событий, укладываемых в описание стратегий, оказываются далекими от реальности, оценка масштабов инвестиций, как правило, оказывается заниженной, а уж уровень профессионализма при выборе технических и технологических решений вообще иногда остается за рамками обсуждения. Степень нашей некритичности в вопросе развития российского производства полимеров просто удивляет.

Отечественные нефтеперерабатывающие и нефтехимические заводы не всегда нуждаются в том объеме сырья, которым их может обеспечить нефтедобывающая отрасль. Даже если нефтедобывающие компании резко сократят экспорт нефти, и большая часть нефтяного потока будет направлена на российские заводы, наши предприятия не в состоянии будут ее переработать, а если и переработают, то выработанную химическую продукцию просто некуда будет девать в самом прямом смысле этого слова. Если рассмотреть структуру производства химического комплекса страны и сопоставить с данными, характеризующими объем потребления химической и нефтехимической продукции, то выяснится, что мы и сейчас перерабатываем нефти и производим из нее химической продукции значительно больше, чем необходимо для удовлетворения внутреннего спроса.

Лиля Гусева

Журнал «Пластикс» №12 (82) 2009

Крупнотоннажных полимеров что это

Сегодня Россия, лидируя по объему добычи и экспорта сырьевых ресурсов, в том числе углеводородного сырья, по совокупному выпуску химической продукции занимает в мировом рейтинге место в конце второго десятка – примерно на уровне Канады, а российские предприятия производят чуть больше 1% мирового объема химической продукции.

В 1966-1980 годы отечественная химическая промышленность росла бурными темпами. Выпуск продукции увеличился почти в 4 раза, а ежегодный роста производства составлял в среднем 9-10%. К 1990 году был достигнут максимальный объем выпуска продукции, который в стоимостном выражении составлял 70% от объема производства США. По физическим параметрам и ассортименту нефтехимической продукции страна практически сравнялась с Соединенными Штатами. После распада СССР мы унаследовали большую часть отрасли. Однако структура отрасли оказалась слегка перекошенной: по некоторым видам нефтехимической продукции мощности оказались избыточными, поскольку были ориентированы на потребности всех республик, входивших в состав СССР, а по некоторым видам продукции – наоборот, недостаточными, причем по той же причине. В годы перехода от социализма к капитализму резко сократился внутренний рынок химической продукции. Собственно говоря, на этом и закончилось всё, что можно было называть стратегией развития производства полимеров. Далее началось самодеятельное движение компаний в том направлении, которое каждая компания считала своей единственно верной «генеральной линией».

Что ж, а теперь наберемся смелости, посмотрим правде в глаза и попробуем честно ответить на вопрос: «Существует ли в нашей стране стратегия развития производства крупнотоннажных полимеров?» Честный ответ будет таков: «Нет у нас никакой стратегии». Предвижу нервные выкрики топ-менеджеров наших нефтехимических компаний, наших лидеров отечественной нефтехимии: «Как же, мы же постоянно работаем над стратегией!» И в доказательство предъявят хорошо выполненные презентации с графиками и схемами. Увы, придется признать, что это иллюзии. Причем иллюзии настолько сильные, что даже перед лицом кризиса менеджмент компаний не в силах признать, что картинки в презентациях не подкреплены ни реальным инвестициями, ни объемами строительных работ по возведению новых мощностей, ни сырьевыми ресурсами, ни платежеспособным спросом. Впрочем, ничего удивительного. Были бы иллюзии не столь сильны, возможно, и кризис не случился бы.

Попробуем всё-таки без прикрас взглянуть на будущее производства полимеров в нашей стране. Первое, что придется признать – это тот факт, что производство полимеров является отнюдь не главным направлением переработки углеводородного сырья. На производство пластмасс потребляется всего-навсего около 2% добываемой в России нефти. Почему так мало? Потому что именно столько потребляют все отечественные мощности по производству базовых термопластов. И, собственно говоря, в этом и заключается главный фокус в вопросе стратегии развития производства полимеров. С одной стороны, действующие мощности работают практически на пределе, и бессмысленно обсуждать возможные стратегические решения – предел достигнут. С другой стороны, пустить в эксплуатацию новые мощности по производству термопластов тоже практически невозможно, поскольку, во-первых, нужны деньги (причем большие), а во-вторых, нужны мономеры, то есть продукты пиролиза, которые сейчас распределяются в соответствии со сложившимися направлениями материальных потоков, взаимосвязанных в пролонгированной технологической цепочке нефтехимических производств. Речь идет о том, что имеющийся в настоящее время в отрасли ресурс мономеров невозможно произвольным образом увеличить и направить в новое русло без ущерба для действующих производств термопластов.

Рис.1

Структура потребления нефти в России

Так, с ростом производства, кажется, разобрались. То есть, кажется, понятно уже, что активный рост производства пластмасс можно будет ждать года через 2-3 после того, как будут пущены в эксплуатацию новые нефтехимические комплексы общей мощностью 7-8 млн тонн, которые в свою очередь смогут работать года через 2-3 после того, как новые нефтеперерабатывающие заводы (общей мощностью дополнительно хотя бы 30-35 млн.т/год) 2 обеспечат их необходимым углеводородным сырьем. А когда начнут копать котлованы на строительстве новых нефтеперерабатывающих заводов… ну это… знаете ли…никому пока не известно.

1 Построив дополнительные мощности пиролиза, также нужно будет решать вопросы переработки целого ряда продуктов пиролиза, которые получаются совместно с этиленом и пропиленом. Суммарная доля мономеров, интересующих производителей полиолефинов в общем объеме производства продуктов пиролиза составляет 35-40%. То есть, получив интересующие мономеры в необходимом количестве, нужно сразу же решать вопрос переработки оставшихся продуктов пиролиза, объем которых почти в 2 раза превышает объем интересующих нас мономеров.

2 По мнению некоторых экспертов, для развития нефтехимических производств, в том числе в сегменте производства полимеров, необходимо дополнительно перерабатывать до 100 млн. тонн нефти в год.

19.04.2011 Продаем скипидар Нижний Новгород

19.04.2011 Продаем растворители Нижний Новгород

Крупнотоннажных полимеров что это

Все синтетические полимеры делятся на полимеризационные и поликонденсационные. Первые образуются в результате ступенчатого присоединения одного или нескольких типов мономеров к растущей макромолекуле без выделения каких-либо побочных продуктов. К ним относятся полиолефины (полиэтилен, полипропилен), поливинилхлорид, полиакрилаты, полистирол, практически все виды каучуков (полидиены и сополимеры диеновых и виниловых мономеров), полисилоксаны и др. Полимеры второго типа получаются также из мономерных органических веществ, но процесс их образования сопровождается выделением побочных веществ (воды, спирта, галогеноводорода и т. п.). Типичными примерами таких продуктов являются большинство олигомеров для пластмасс, сложные полиэфиры и др.

14.5.1. Полимеризация

Полимеризация может быть осуществлена различными способами в зависимости от агрегатного состояния полимеризуемой системы. Простейшим случаем является полимеризация жидкого мономера в массе с получением монолитного блока в виде формы реакционного сосуда или расплава полимера (полиэтилен, полистирол и др.) или вязкотекучей массы (полисилоксановые каучуки). Основной недостаток — сложность отвода выделяющегося при реакции тепла, особенно при высокой вязкости системы.

Другой распространенный способ — полимеризация в гомогенной жидкофазной системе раствора мономера(ов) в безводных углеводородах с применением растворимых металлоорганических катализаторов (инициаторов) или облучения. Проблема теплоотвода в этом случае решается относительно легко, но возникают сложности выделения полимера (каучуков и других крупнотоннажных полимеров) из раствора и удаления остатков мономера из массы полимера. Это основной технологический недостаток данного способа. Однако для некоторых целей (при получении клеев, лаков, связующих для слоистых пластиков) полученный раствор полимера можно использовать непосредственно.

Техническим видоизменением предыдущего метода является гетерогенная полимеризация растворенного мономера под действием различных диспергированных или гранулированных твердых катализаторов. Полимер при этом может либо находиться в растворе, либо осаждаться на частицах катализатора. Основные преимущества этого способа те же, что и у предыдущего, к числу недостатков прибавляется необходимость удаления из полимера остатков катализатора.

Полимеризация в водных эмульсиях и суспензиях получила большое распространение в промышленности (крупнотоннажные полимеры для пластмасс, многих видов каучуков, полимерных дисперсий для лакокрасочной промышленности, товарных латексов и др.), ибо вода является наиболее дешевым и доступным растворителем или средой синтеза. При эмульсионном способе мономеры диспергируются в воде в присутствии эмульгаторов, а для инициирования реакции используют водорастворимые радикалобразующие вещества (чаще — в составе окислительно-восстановительных систем), эффективные при низких температурах. В механизме реакции существенная роль принадлежит адсорбционным слоям эмульгатора на поверхности мономер-полимерных частиц. Процесс в эмульсии позволяет получать полимер большой молекулярной массы при низких температурах (5–50 °С). При этом полимер получается в виде латекса. При суспензионном способе мономер диспергируется в виде капель размерами 1 мкм–1 мм и полимеризуется под действием инициатора, растворимого в мономере (в сущности, полимеризация идет в капельной массе мономера). Образующийся продукт представляет собой мелкую крошку в водной фазе. Недостатками обоих способов является образование больших количеств сильно загрязненных сточных вод (например, для производства 1 т эмульсионного каучука требуется около 100 т воды), а также необходимость удаления из полимера эмульгаторов и других ненужных компонентов системы. Поэтому имеется тенденция замены эмульсионной полимеризации (особенно при синтезе каучуков) ионной и координационно-ионной в растворе углеводородов. Получающиеся полимеры имеют более регулярную структуру и более высокие эксплуатационные качества, хотя уже известны ионные каталитические системы на основе металлов VIII группы, способные инициировать полимеризацию в водных средах.

Используется также способ твердофазной полимеризации, при которой охлажденные ниже температуры плавления мономеры или их растворы полимеризуются под действием ионизирующего излучения. При этом в ряде случаев образуются полимеры с лучшими свойствами, чем при полимеризации в расплаве или в растворе — с более регулярной структурой, более высокой молекулярной массой и т. п. Процесс очень удобен для полимеризации мономеров, которые при обычной температуре являются твердыми соединениями.

В настоящее время в мире способами полимеризации получают около ¾ от общего объема всех гомо- и гетероцепных полимеров. При этом в зависимости от потребительских требований для синтеза одного и того же полимера используются разные способы. В табл. 14.1 приведены промышленные способы получения наиболее распространенных полимеров.

Таблица 14.1

Промышленные способы синтеза некоторых классов полимеров

| Полимер | Способ полимеризации | ||

|---|---|---|---|

| в массе * | в растворе ** | в эмульсии *** | |

| Полиэтилен | + | + | |

| Полипропилен | + | ||

| Сополимер этилена с пропиленом | + | ||

| Полистирол | + | +(+) | |

| Поливинилхлорид | +(+) | ||

| Полибутадиен | +( * ) | + | |

| Полиизопрен | + | ||

| Бутадиен-стирольные сополимеры | + | + | |

| Сополимеры бутадиена с акрилонитрилом | + | ||

| Полимер АВС (сополимер акрилонитрил-бутадиен-стирольный) | + | ||

| Полиизобутилен | + | ||

| Фторопласты | + | ||

| Полиакрилаты | + | + | |

| Полиацетали | + | ||

| Поливинилацетат | + | ||

При гомополимеризации на скорость протекания реакции сильное влияние оказывает природа мономера, вернее тип заместителей в мономерном скелете и природа каталитической системы. Так, до открытия катализаторов Циглера — Натта этилен считался инертным мономером, а изобутилен полимеризуется даже при очень низкой температуре (120 °С). Эффекты индукционного (положительного или отрицательного) влияния заместителей в олефинах, эффект сопряжения в диеновых углеводородах оказывают преимущественное влияние на активность мономера. В табл. 14.2 для примера приведены относительные скорости реакций при радикальной полимеризации диенов под влиянием структурных факторов.

Таблица 14.2

Влияние заместителей на относительную скорость полимеризации диенов

| Мономер | Формула | Относит. скорость реакции |

|---|---|---|

| Бутадиен-1,3 (дивинил) | СН2 СН СН СН2 | 1,0 |

| 2-Метилбутадиен-1,3 (изопрен) | СН2 С(СН) СН СН2 | 1,25 |

| Пентадиен-1,3 (пиперилен) | СН3 СН СН СН СН2 | 0,38 |

| 2,3-Диметилбутадиен-1,3 | СН2 С(СН3) С(СН3) СН2 | 3,75 |

| 1-Хлорбутадиен-1,3 | ClСН СН СН СН2 | 8,75 |

| 2-Хлорбутадиен-1,3 (хлоропрен) | СН2 С(Сl) СН СН2 | 875 |

| 2,3-Дихлорбутадиен-1,3 | СН2 С(Cl) С(Cl) СН2 | 2500 |

При сополимеризации составы продуктов реакции зависят от относительной активности мономеров или констант сополимеризации (r1 и r2), которые для одной и той же пары меняются в зависимости от природы инициатора, природы среды и температуры. Довольно интересным, но редким случаем является система, когда обе константы одинаковы и равны 1, т. е. когда все четыре реакции роста цепи протекают с равными скоростями. В этом случае состав сополимера отвечает составу смеси мономеров во всем интервале соотношений. Такая сополимеризация получила название азеотропной. Когда один из мономеров обладает большей активностью, то образуются макромолекулы со статистическим чередованием звеньев в цепи. В случае если в паре обе константы близки к нулю, то образуется сополимер с чередующимися звеньями (альтернантный сополимер), т. к. мономеры присоединяются к растущей цепи при строгом чередовании (случай редкий). Если обе константы больше 1 (или их произведение больше 1), то образуются преимущественно сополимеры блочного типа. В табл. 14.3 приведены константы сополимеризации некоторых пар мономеров при радикальном процессе сополимеризации в водной эмульсии. В этой таблице приведен также один из редких случаев для азеотропной пары мономеров акрилонитрил—бутилакрилат, когда обе константы равны 1.

Таблица 14.3

Константы сополимеризации некоторых пар мономеров при разных температурах

| Пара мономеров М1—М2 | Т, °С | r1 | r2 |

|---|---|---|---|

| Бутадиен—стирол | 60 | 1,39 | 0,78 |

| Бутадиен—стирол | 50 | 0,4 | 0,5 |

| Бутадиен—акрилонитрил | 50 | 0,35 | 0,5 |

| Хлоропрен—стирол | 70 | 7,0 | 0,5 |

| Хлоропрен—стирол | 50 | 6,3 | 0,01 |

| Метилметакрилат—стирол | 130 | 0,54 | 0,59 |

| Метилметакрилат—стирол | 60 | 0,46 | 0,52 |

| Стирол—винилацетат | 60 | 55,0 | 0,01 |

| Акрилонитрил—бутилакрилат | 50 | 1,00 | 1,00 |

| Этилен—винилацетат | 90 | 1,07 | 1,08 |

| Винилхлорид—винилиденхлорид | 60 | 0,3 | 3,2 |

Кроме того, температура оказывает влияние на микроструктуру полимера. Например, в сополимерах бутадиена со стиролом структура бутадиеновых звеньев меняется следующим образом:

| Содержание звеньев, % | 100 °С | 50 °С | 5 °С | –20 °С |

|---|---|---|---|---|

| 1,4-цис— | 28 | 14 | 7 | 0 |

| 1,4-транс— | 53 | 62 | 73 | 81 |

| 1,2-звенья | 20 | 23 | 21 | 19 |

Технологические схемы процессов полимеризации весьма разнообразны для рассмотренных выше способов инициирования и применяемых технологий (полимеризация в массе, в эмульсии, в растворе и др.). При этом процесс может быть реализован в периодическом и непрерывном вариантах. Для этих вариантов процессы производства различных полимеров можно представить в виде обобщенных, но упрощенных блок-схем. Периодические способы применяются в основном для малотоннажной продукции, но они наиболее гибкие и позволяют получать различные модификаты базового полимера в одном и том же реакторе (это — так называемый однореакторный синтез, «one pot reactions technology»). Причем он удобен как для эмульсионных, так и для растворных процессов синтеза (особенно при получении модифицированных жидких каучуков и других олигомеров, многих твердых полимеров). Схема производства суспензионного полистирола и его сополимеров показана на рис. 14.1.

Рис. 14.1. Блок-схема производства суспензионного твердого гомополимера (или сополимеров)

периодическим методом в термостатируемом реакторе с мешалкой:

А, В, С + И — мономеры + инициатор; Ст — стабилизатор;

1 — аппарат для приготовления мономерной фазы;

2 — аппарат с мешалкой для приготовления водной фазы со стабилизатором;

3 — реактор с рубашкой для термостатирования и с перемешивающим устройством;

4 — промежуточный сборник; 5 — центрифуга; 6 — сушилка-гранулятор

Непрерывные технологии производств крупнотоннажных полимеров (полиэтилена, полибутадиена, полиизопрена, бутадиен-стирольных и других каучуков) являяются более сложными в аппаратурном оформлении, включающими кроме основных узлов ряд вспомогательных установок (подготовка мономеров и других видов сырья и материалов, очистка и регенерация рецикловых потоков — мономеров, растворителей и т. п.). На рис. 14.2 приведена обобщенная блок-схема технологий производства каучуков и полимеров для пластмасс в водной эмульсии или в растворах углеводородов, позволяющая представить себе план расположения участков (отделений) таких производств.

Рис. 14.2. Обобщенная блок-схема (план) технологии производства крупнотоннажных полимеров растворным и эмульсионным способами полимеризации (каучуков, полимеров для пластмасс и др.):

1 — отделение (участок) приготовления водной фазы или подготовки растворителя;

2 — отделение подготовки и смешения мономеров в заданной пропорции;

3 — смеситель для приготовления эмульсионной системы или технологического раствора мономеров;

41–412 — полимеризационная батарея из 3–6 и более рядов для обеспечения заданной годовой производительности по каучуку или по другому полимеру (при эмульсионной технологии в батарее 8–12 полимеризаторов, при растворной технологии их число не превышает 4 шт.);

5 — усреднительная емкость для эмульсии каучука (латекса) или раствора каучука;

6 — участок для введения в полимер на стадии латекса или его раствора

(если это предусматривается) разных ингредиентов (масло минеральное или другой пластификатор, технический углерод, пигменты и т. п.);

7 — участок (отделение или цех) «дегазации» (отделения) полимера от растворителя или остатков мономеров и перевода полимера в виде крошки в водную фазу (получение пульпы каучука);

8 — установки выделения и сушки полимерной крошки;

9 — автоматическая установка для фасовки полимера в товарные емкости, откуда продукция направляется на склад; К — ввод катализаторного раствора при растворной полимеризации; в последние два аппарата батарей вводят растворы стоппера и стабилизатора; предусматриваются также аппараты для отмывки раствора полимера (в частности, каучука) от катализаторного шлама

Для примера ниже приведены несколько реальных технологических схем полимеризации по эмульсионному, растворному и суспензионному способам производства каучуков и других полимеров (рис. 14.3–14.5) с кратким описанием процессов.

При эмульсионном способе соотношение мономеров и состав исходной смеси (шихты) определяются маркой выпускаемого полимера. Например, рецептуры для получения бутадиен-метилстирольного высокотемпературного каучука (А) марки СК(М)С-30РП (Р — регулируемой ММ, П — эмульгатор — мыла парафиновых кислот) и низкотемпературного каучука (Б) марки СК(М)С-30АРК приведены ниже, масс. ч.:

Технологическая схема низкотемпературного процесса синтеза каучуков марок СК(М)С-30АРК приведена на рис. 14.3.

Рис. 14.3. Технологическая схема процесса синтеза сополимерных бутадиен-стирольных (метилстирольных) каучуков марок СК(М)С в водной эмульсии мономеров в батарее полимеризаторов идеального смешения и вытеснения:

1 — емкость для приготовления водной фазы;

2, 7, 9, 11, 13, 15 — насосы; 3, 5 — холодильники;

4, 6 — диафрагмовые смесители; 8, 10, 12, 14 — аппараты для приготовления компонентов;

161 — 1612 — полимеризаторы; 17 — фильтр;

I — бутадиен; II — стирол (метилстирол); III — умягченная вода; IV — эмульгаторы;

V — инициатор; VI — комплекс железа; VII — ронгалит; VIII — регулятор молекулярной массы;

IX — стоппер; X — рассол; XI — латекс в отделение дегазации и далее в цех выделения,

сушки и фасовки (в виде крошки или брикетов) каучука

Технология синтеза полимеров растворным способом отличается меньшим количеством полимеризаторов в батарее из-за большой скорости процесса. В качестве примера ниже приведена схема отделения полимеризации изопрена в производстве каучуков марок СКИ-3 (рис. 14.4). Аналогичная технологическая схема применяется также в производствах многих других каучуков: полибутадиена (марки СКД), бутилкаучука (марки БК), бутадиен-стирольного термопластичного каучука (ДСТ), бутадиен-стирольного статистического сополимерного каучука (ДССК) и других полимеров.

Рис. 14.4. Схема полимеризации, дезактивации, отмывки и стабилизации каучука при получении СКИ-3:

1, 2 — холодильники; 31, 32 — полимеризаторы;

4, 7, 10, 13 — интенсивные смесители; 5 — аппарат с мешалкой;

6, 9, 12 — насосы; 8, 11 — отстойники;

I — изопентан; II — изопрен; III — каталитический комплекс; IV — пропан; V — рассол;

VI — этилен; VII — стоппер; VIII — обессоленная вода; IX — суспензия стабилизатора;

X — полимеризат на дегазацию; XI — вода на отпарку органических соединений

Полимеризация изопрена с металлокомплексными катализаторами проводится в растворе изопентана, вязкость раствора полимера в котором минимальна. Осушенная изопентан-изопреновая рецикловая фракция подпитывается изопреном до его содержания 12–15 % и подается в холодильник 1, охлаждаемый испаряющимся пропаном (–20 °С). Каталитический комплекс, также охлажденный в аппарате 2, смешивается с раствором изопрена в первом полимеризаторе 31, где начинается быстрый процесс полимеризации и который заканчивается во втором таком же аппарате 32 (объемы аппаратов 20 м 3 ). Далее в интенсивном смесителе 4 катализатор дезактивируется вводом в систему стоппера. Этот процесс заканчивается в аппарате с мешалкой 5; в аппаратах 7 и 8 с помощью насоса 9 производится отмывка катализаторного остатка (шлама), а в смесителе 10 и отстойнике 11 осуществляется дополнительная промывка катализата от остатков металлсодержащих примесей. Далее верхний слой (катализат) из отстойника 11 в интенсивном смесителе 13 заправляется стабилизатором каучука и направляется на дегазацию и выделение каучука, а нижний водный слой направляется на отпарку органических примесей.

Для суспензионного способа полимеризации технологические схемы производства полимеров более просты, т. к. продукт от жидкой фазы отделяется относительно простым способом центрифугирования. Для иллюстрации ниже приведена схема производства полистирола и его сополимеров с другими сомономерами (рис. 14.5).

Рис. 14.5. Схема производства суспензионного полистирола (и сополимеров стирола) периодическим методом в реакторе с мешалкой:

1 — аппарат для приготовления мономерной фазы; 2 — реактор;

3 — аппарат для приготовления водной фазы; 4 — сито;

5 — промежуточный сборник; 6 — центрифуга; 7 — сушилка

В аппарат 1 загружают стирол, инициатор (и сомономер) и тщательно перемешивают. В аппарате 3 готовят суспензию неорганического стабилизатора в воде (или раствор органического стабилизатора — установка позволяет переходить с одного способа на другой — гибкая технология). В реактор 2 загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Степень заполнения реактора — 85–90 %. Процесс полимеризации ведут в течение 9–12 ч при 50–130 °С в зависимости от марки получаемого продукта. Типичные рецептуры суспензионной (I) и эмульсионной (II) полимеризации стирола или других мономеров представлены ниже, масс. ч.:

| I | II | |

|---|---|---|

| Мономер | 100 | 100 |

| Вода | 100–120 | 100–130 |

| Регулятор молекулярной массы | 0,1–0,3 | 0,1–0,3 |

| Суспендирующее вещество | 0,1–0,5 | — |

| Эмульгатор | — | 0,1–0,3 |

| Инициатор | 0,1–1,0 | 0,01–1,0 |

| Ускоритель | — | 0,01–1,0 |

| Регулятор рН среды | — | 0,1–0,5 |

Суспензионный метод синтеза полимеров и сополимеров позволяет получать широкий ассортимент материалов.