Кубовая навалка что это

Повторная ректификация: зачем разбавлять до 40?

К крепости 60-70 пришел вынужденно, так как при разведении 6 литров спирта первой ректификации 3-мя литрами воды (неснижаемый остаток) как раз и получается в районе 65.

Результатом удовлетворён, и на язык пробовал

Что с чем сравнивать? Спирт как спирт. Вообще 2-ой раз ректифицирую только после неудачных опытов при первой.

Х-П, в таких случаях нажимай вверху кнопочку «Автор пьяный».

Нашим хобби занимаюсь шестой год 1-2 раза в месяц. Как раз к бочке приближаюсь

Посл. ред. 06 Апр. 17, 19:01 от Master_1

А может лучше как Игорь Одесский-заливаем спирт,отбираем головы и подголовники,заливаем кипяченую воду,отбираем символически головы,отбираем основной спирт? лесной, 04 Янв. 17, 21:44

К крепости 60-70 пришел вынужденно, так как при разведении 6 литров спирта первой ректификации 3-мя литрами воды (неснижаемый остаток) как раз и получается в районе 65. kon13, 15 Марта 17, 21:16

начнут возникать условия для накопления в колонне промежуточных. Kotische, 12 Мая 17, 22:40

Урий, я смотрю у тебя рядом с колонной 3 соленоидных клапана висит. Подскажи как подключаешься к верхнему концу где резьба десятка с мелким шагом?

На заказ штуцера делаешь или есть стандартные?

А когда испарилось всё куда этот запах улетел?

Понятно,что ради эксперимента можно посидеть у колонны,но на практике это не реально.И если при индукции это не смертельно,то на тенах

И ещё,даже если в конце спиртуозность начнёт падать и

начнут возникать условия для накопления в колонне промежуточных.

Kotische, Вчера, 22:40

То этот остаток можно спокойно отнести к хвостам. Урий, 13 Мая 17, 09:11

Посл. ред. 13 Мая 17, 10:09 от Kotische

как подключаешься к верхнему концу где резьба десятка с мелким шагом? Kotische, 13 Мая 17, 09:49

никто не мешает поставить датчик уровня жижи в кубе, Kotische, 13 Мая 17, 09:49

По моему мнению, делать вторую ректификацию НЕ азеатропа можно ТОЛЬКО в случае непрерывного отбора примеси из точки 40% спиритуозности.

Иначе речь идет не о «последнем литре хвостов», а о непрерывном выдавливании промежуточных в отбор в течении почти всего тела.

Добавлено через 1ч. 52мин.:

Крепость навалки при второй ректификации 60-70% по Э.Крелю. Lenin, 02 Февр. 17, 20:28

Для кубовой ректификации или непрерывной?

Если же речь идет о кубовом методе, то в процессе перегонки спиритуозность куба упадет ниже 40% и наступит досвидос.

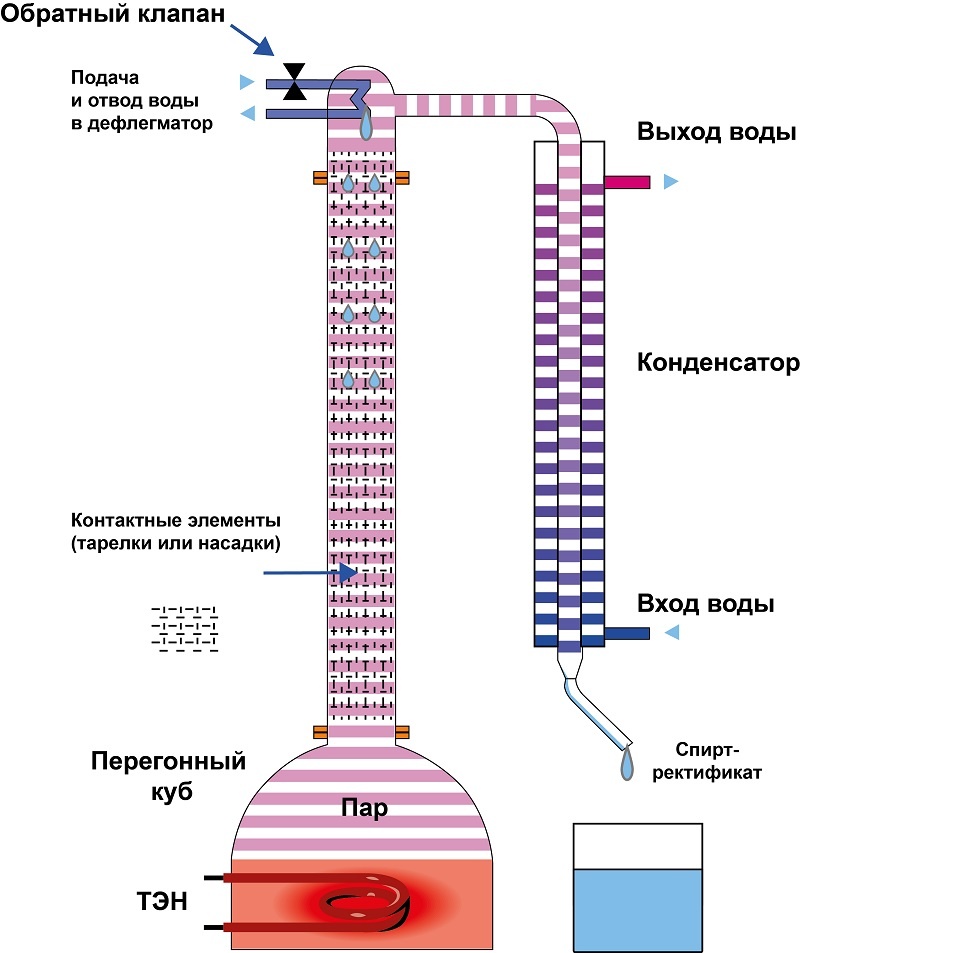

Пошаговая инструкция работы на ректификационной и бражной колонне

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

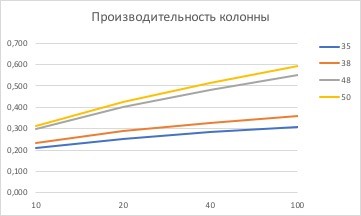

Производительность ректификационной колонны в зависимости от диаметра царги или объема куба

Сердцем каждой РК является царга с насадкой, именно её возможности во многом и определяют производительность колонны в целом. Для анализа договоримся что, как и положено при ректификации, царга имеет высоту насадочной части 150 см и в неё засыпана СПН 3,5 х 3,5 х 0,25 мм, а куб заполнен на три четверти 40% спиртом-сырцом.

Теория

Полуторадюймовая колонна может иметь царги с внутренним диаметром 35 или 38 мм, а 2 дюймовая – 48 или 50 мм. Стандартный на сегодня набор возможных кубов: 20, 30, 37 и 50 литров.

Максимальная разделительная способность колонны достигается на предзахлебной мощности, она же и обеспечивает при заданном флегмовом числе максимальную скорость отбора. Многие начинающие винокуры не совсем справедливо отождествляют предзахлебную мощность с производительностью колонны. На самом деле, ректификация включает в себя несколько этапов, каждый из которых требует времени.

При выборе диаметра колонны и объема куба важно понимать, как их сочетание отразится на трудоемкости процесса и количестве затрачиваемого на ректификацию времени.

Этапы ректификации

1. Подготовка оборудования к работе. Сборка оборудования, заливка спирта-сырца в куб и прочие подготовительные операции. Обычно на всё уходит около 0,5 часа, Т1 = 0,5.

2. Нагрев до кипения. Если ТЭН выбран правильно, исходя из соотношения 1 кВт мощности на 10 литров навалки, то разогрев займет примерно 40 минут или Т2 = 0,7 часа.

3. Стабилизация. Данный этап требует от 30 минут до 1 часа. Пусть будет 45 минут или Т3 = 0,75 часа.

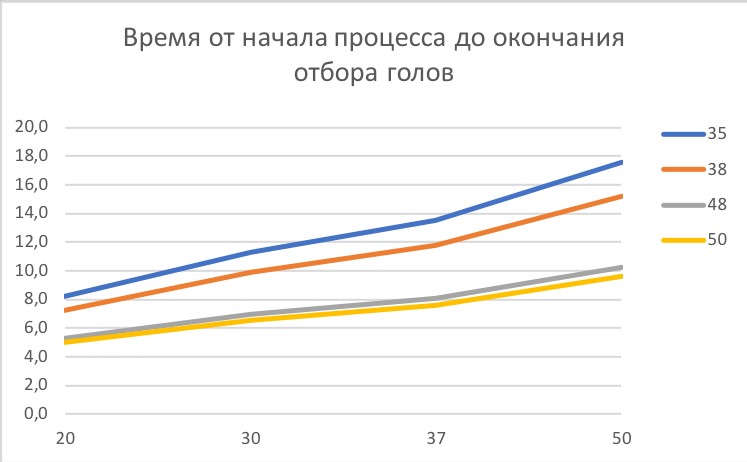

4. Отбор головной фракции. Время отбора «голов» (Т4) не зависит от скорости отбора. Для выведения из куба всех головных примесей нужно чтобы каждый литр навалки хотя бы раз испарился и побывал в колонне. Для этого требуется подать 1 кВт мощности нагрева на каждый литр абсолютного спирта в кубе.

Рабочая мощность в Ваттах численно равна площади поперечного сечения колонны (S) в квадратных миллиметрах.

Количество абсолютного спирта (АС) определяется, исходя из объема навалки (СС) и её крепости.

Т4 = АС / N (часов), где:

N = 3,14 * d2 / 4 / 1000 (кВт);

d – внутренний диаметр колонны (мм).

Т4 = 510 * CC / d2 (часов), где:

СС – 40% навалка в литрах,

d – внутренний диаметр колонны (мм 2 ).

5. Отбор подголовников. Этот этап нужен для очистки насадки от остатков головной фракции. Количество подголовников зависит от удерживающей способности и объема насадки. Удерживающая способность СПН 3,5 х 3,5 х 0,25 примерно равна 150 мл флегмы на 1 литр насадки. Чтобы её качественно промыть, нужно отобрать 2-3 объема, для расчетов примем – 2,5.

Чтобы отобрать этот объем на скорости 0,5 л/час, требуется потратить 2 часа. Если же поднять скорость до половины номинальной, то достаточно будет и 1,2 часа независимо от диаметра царги.

Слишком маленькая скорость снижает эффективность очистки и качество спирта. Но сейчас не об этом, для сегодняшней задачи примем время отбора максимальным: Т5 = 2 часа.

Объем отбора в литрах:

Vотб = 2,5 * 0,15 * Vн = 0,375 Vн, где:

Vн – объем насадки в литрах.

Если скорость отбора принять равной 0,5 л/час, то время отбора:

Т5 = (0,375 * Vн) / (0,5 * S) = 0,75 * Vн / S = 0,75 * L *S / S

T5 = 0,75 * L (час), где:

L – высота колонны в метрах.

При скорости отбора подголовников равной половине от номинальной, время отбора в часах численно равно ¾ от высоты колонны в метрах, и не зависит от диаметра колонны или объема навалки.

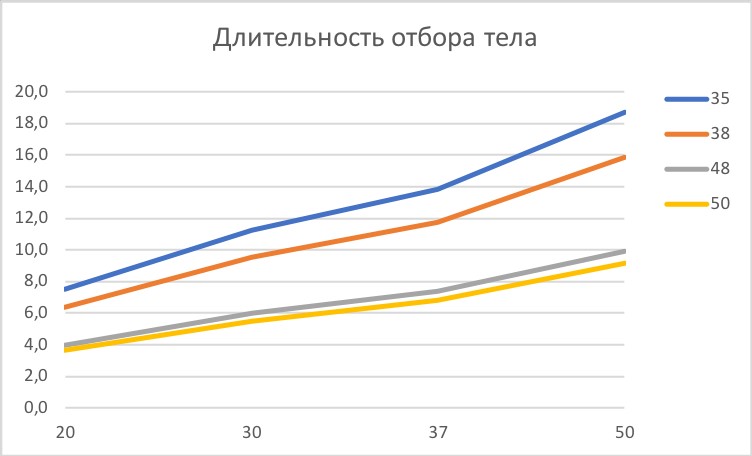

6. Отбор товарного спирта. Начальная скорость отбора в мл/час численно равна площади поперечного сечения колонны (S) в мм. К концу отбора для повышения флегмового числа и повышения разделяющей способности уменьшаем скорость отбора в 2.5 раза. Средняя скорость отбора «тела» будет примерно в полтора раза ниже номинальной.

Объем товарного спирта составляет примерно 80% от АС в навалке.

Отсюда время отбора «тела»:

Т6 = 0,8 * 0,4 *CC / (S / (1000 * 1,5)) = 480 * CC / S;

Т6 = 611 * CC / d2, где:

СС – количество 40% спирта-сырца (л);

d – диаметр царги (мм).

7. Отбор «хвостов». Количество «хвостов» примерно равно 10% от объема АС в кубе. Скорость отбора примерно равна половине от номинальной.

Т7 = 0,1 * 0,4 * CC / (S / (1000 * 2)) = 80 * CC / S;

8. Вытеснение примесей из колонны. Это операция занимает полчаса, Т8 = 0,5.

9. Разборка оборудования и уборка помещения. Наименее приятный этап, обычно занимает до 1 часа, Т9 = 1.

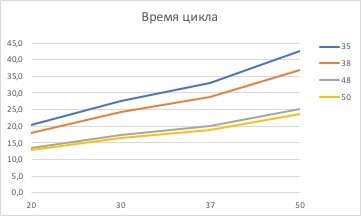

Общее время ректификации

Общее время, необходимое для одного цикла ректификации:

Т = Т1 + Т2 + Т3 + Т4 + Т5 + Т6 + Т7 + Т8 + Т9;

0,5 + 0,7 + 0,75 + 510 * CC / d2 + 2 + 611 * CC / d2 + 102 * CC / d2 + 0,5 + 1.

Упрощаем и получаем:

Т = 5,45 + 1223 СС / d2.

Объем спирта (Vc), полученного за это время, примерно равен 0,8 от АС в кубе, потерями на неисправимые «головы» и остаток в кубе пренебрежем.

Производительность, с которой можем получать спирт за час работы с колонной, можно посчитать по формуле:

Практические аспекты ректификации

На основе полученной модели попробуем ответить на волнующие вопросы.

1. Реальная производительность колонны в зависимости от её диаметра и объема навалки (л/час).

Стартовая скорость отбора «тела» намного выше, чем реальная производительность колонны. Думать, что при номинальной производительности 2-х дюймовой колонны в 1800 мл/час перегонку 40 литров спирта-сырца крепостью в 40% можно завершить за 9 часов просто наивно.

С учетом всех необходимых операций, реальная производительность будет практически в 3 раза меньше. Разница в производительности 35 мм и 48 мм колонной на самом деле не 800 мл/час, как кажется с первого взгляда, а всего лишь в 250 мл/час. И это много, так как процесс идет не один час.

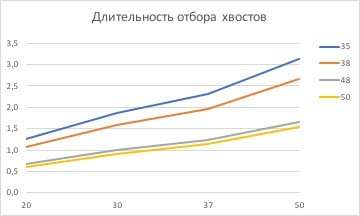

2. Время рабочего цикла (часов).

График показывает влияние объемов кубов (ось Х) на общее время ректификации (ось Y) при различных диаметрах колонны. Навалка стандартная – три четверти объема куба. Становится очевидной неразумность некоторых вариантов комплектаций. Для того чтобы оценить насколько будет удобно пользоваться тем или иным вариантом, рассмотрим длительность основных операций.

3. Ключевые точки работы, требующие вмешательства оператора.

3.1. Время от начала процесса до окончания отбора «голов» или первый подход к кубу для смены тары.

3.2. Далее отбираем подголовники в течение 2 часов на скорости в половину от крейсерской (номинальной). Подходим к колонне и меняем тару, приступая к отбору «тела».

3.3. Отбор тела закончится и нужно будет подойти к колонне для смены посуды.

3.4. Отбор «хвостов» займет.

3.5. Затем подходим к колонне и завершаем работу, что занимает 1,5 часа.

Выводы

1. Чем больше навалка куба, тем выше реальная производительность. Но повышать её бесконечно не получится. Когда температура в кубе достигает 90-92 градусов, сивуха и другие промежуточные примеси начинают массировано покидать куб и накапливаться в насадке. Если навалка слишком большая, то после накопления в нижней части колонны примеси начнут подниматься всё выше и прорываться в отбор. Придется раньше переходить на «хвосты». Для получения нормальной производительности, навалка должна быть больше 10 объемов насадки, но меньше 20 – чтобы не пропустить «хвосты».

2. Оптимальный объем навалки 40% СС при ректификации составляет 15 объемов насадки.

| Диаметр колонны, мм | Объем насадки, л | Объем навалки, л | |

| от | до | ||

| 35 | 1,44 | 14 | 29 |

| 38 | 1,7 | 17 | 34 |

| 48 | 2,71 | 27 | 54 |

| 50 | 2,95 | 30 | 59 |

При минимальной навалке можно переходить на отбор «хвостов» при кубовой температуре 96-97 градусов, при максимальной навалке – 92-93 градуса.

3. Длительность ректификации возрастает с уменьшением диаметра колонны и увеличением объемов разовой навалки. Но использование больших диаметров колонн при малой навалке влечет за собой получение относительно большого объема оборотного спирта и малый выход годного.

4. Без средств автоматизации, позволяющих оставлять на длительное время оборудование без присмотра, возможно использование комплектов с относительно малым временем цикла. Это сужает круг возможных вариантов и объясняет то, что многие винокуры на своём оборудовании просто не отбирают «хвосты» или предпочитают делать НДРФ – силы то не беспредельны.

5. В целом, если процесс в сумме занимает более 12-15 часов, автоматика обязательна. Хотя бы простейшая с блоком безопасности, позволяющим подать сигнал о потопе, отключении воды или росте температуры в ТСА. Если такой возможности нет, стоит ограничиться минимальными объемами кубов.

6. Полученные зависимости и графики позволяют сделать качественный и в какой-то степени количественный анализ различных вариантов комплектации РК. Главное при этом не забывать о необходимости сопоставлять их со временем, которое винокур готов посвятить хобби.

Список терминов и сокращений, принятых на форуме

По прежнему приветствуются замечания/предложения/критика (желательно конструктивная)

Из-за большого объема материала для более надежного и быстрого нахождения нужного Вам термина на данной странице, воспользуйтесь встроенным в Ваш браузер поиском

Надеемся, что Вы уже прочитали ЧаВо (FAQ) (Ответы на самые ЧАстые ВОпросы новичков) и усвоили простейшие операции по приготовлению алкогольных напитков

В последнее время тему ведет mak210, потому спасибки ставьте ему (ниже)

А – Амилолитический фермент микробного происхождения (α-Амилаза ЕС 3.2.1.1; 1,4-α-D-глюкан-глюканогидролаза; гликогеназа). Выпускается промышленно в сухом или жидком виде. Катализирует гидролиз (распад с присоединением по месту разрыва цепочки полимера молекулы воды) молекулы крахмала до декстринов, быстро снижая вязкость раствора крахмала и препятствуя образованию клейстера (разжижение). При этом доступных для питания дрожжей сахаров образуется относительно немного. Оптимальная температура действия зависит от производителя: мезофильная α-амилаза 50-60°С, термофильная – 50-70°С, термостабильная – 85-105°С. Термостабильная форма выдерживает кипячение, но быстро теряет свою способность при снижении рН среды до 3,3. [Ферменты для зернового спирта,винные дрожжи и активаторы,щепа (чипсы) дубовые.]

Аллонж (фр. allonge — удлинитель, надставка) — конструктивный элемент химических приборов. Применяется в основном при перегонке для соединения холодильника с приёмником и при других работах. http://www.orgchemlab.com/images/stories/Lab/Allonzh_2.jpg

Еще важный момент, поскольку в бражке (вине, морсе и пр.) содержатся и сухие вещества и летучие напрямую использовать ареометр нельзя, необходимо пробу разогнать, довести дистиллированной водой до первоначального объема, а потом измерять (http://docs.cntd.ru/. &size=small), почитать можно здесь [Измерение крепости браги]

Алкогольная ферментация (виноделие) в течение этого процесса под действием дрожжей, содержащихся в кожице винограда, натуральные сахара винограда преобразовываются в алкоголь. При производстве белых вин добавление дрожжей необходимо, так как природные дрожжи теряются при отделении мякоти винограда от кожицы. Процесс ферментации красных вин осуществляется при температуре 28-32°C и длится в среднем 5 дней. Ферментация белых, розовых вин и кларетов происходит при умеренной температуре (18°C), что благоприятно влияет на достижение более изысканного и тонкого аромата. Для ферментации великих белых вин Бордо (например, Пессак-Леоньян, Грав и ликёрных вин) могут использоваться новые дубовые бочки.

Ассамбляж (виноделие) — смешивание различных виноматериалов при изготовлении игристых вин.

Это гармоничное смешивание вин из разных сортов винограда, используемых емкостей и многообразия виноградников. Бордоский ассамбляж отличается ароматностью, сложной и сбалансированной структурой. Перед смешиванием винодел проводит экспертизу каждого вина, выявляя его уникальность. Полученные знания позволяют сочетать вина в точном соответствии с требованиями производителя. Каждый урожайный год вдохновляет виноделов на новые ассамбляжи.

Бентонит (назван по месторождению Форт Бентон, США) — природный глинистый минерал, белая глина, имеющий свойство разбухать при гидратации (в 14—16 раз). В пищевой промышленности зарегистрирован в качестве пищевой добавки E558, препятствующей слёживанию и комкованию. В виноделии бентонит используют для ускорения осветления сусла, виноматериалов и стабилизации вин против белковых помутнений. Бентонит задают в виноматериал в виде 20%-ной водной суспензии из расчета 1—4 г/л. Дозу определяют путем проведения пробной Оклейки. Обычно производственную обработку совмещают с деметаллизацией, оклейкой желатином или поливинилпирролидоном. Для ускорения образования осадка добавляют полиакриламид или полиоксиэтилен. При осветлении сусла бентонит повышает скорость оседания мутеобразующих веществ, адсорбирует окислительные ферменты, удаляет микроорганизмы, снижает количество белка и др. веществ.

В быту входит в состав наполнителя для кошачьего туалета. Подробнее можно посмотреть здесь: [Бентонит для очистки браги]

Г – амилолитический фермент микробного происхождения (Глюкоамилаза, γ-амилаза, 1,4-α-D-глюканглюкогидролаза, ЕС 3.2.1.3). Выпускается промышленно в сухом или жидком виде. Катализирует гидролиз (распад с присоединением по месту разрыва цепочки полимера молекулы воды) молекулы крахмала с образованием глюкозы, образуя доступные для питания дрожжей сахара (осахаривание). При воздействии одним ферментом Г на крахмал, он очень долго сохраняет способность окрашиваться йодом. Оптимальная температура действия зависит от производителя и в среднем составляет 55-62°С. В отличии от α-амилазы быстро разрушается при нагреве свыше 70°С. [Ферменты для зернового спирта,винные дрожжи и активаторы,щепа (чипсы) дубовые.]

Гидролиз (от др.-греч. ὕδωρ — вода и λύσις — разложение) — один из видов химических реакций сольволиза, где при взаимодействии веществ с водой происходит разложение исходного вещества с образованием новых соединений. Механизм гидролиза соединений различных классов: соли, углеводы, белки, сложные эфиры, жиры и др. имеет существенные различия.

ДД – Дикие Дрожжи, источник самопроизвольного (спонтанного) забраживания сахаросодержащих жидкостей.

Подробнее можно посмотреть в библиотеке сайта ( http://alcolib.site90.net/ ), статья «Товарные формы хлебопекарных дрожжей».

КАУ— Активированный Уголь Кокосовый

Кег (швед. kagg) — металлическая ёмкость (обычно из стали или пищевого алюминия), используемая для хранения и транспортировки пива и других алкогольных или безалкогольных напитков, газированных или нет,обычно под давлением. Здесь после определенной доработки многими используется в качестве перегонного куба http://www.homedistiller.ru/. ivnogo-kega.htm

Колба Бунзена — колба, предназначенная для фильтрования. Толстостенная, конической формы, в верхней части имеет отросток для соединения с вакуум-насосом или с линией вакуума. Приспособлена для работы под пониженным давлением. http://ekimoff.ru/download/smoke/kolba.jpg

Колба Вюрца — круглодонная колба с припаянной к горлу стеклянной отводной трубкой. Используется как составная часть прибора для перегонки. http://www.labo.ru/img/kolbavu.gif