Кукурузный зародыш что это

Применение кукурузного зародыша

Применение кукурузного зародыша

Кукурузный зародыш, выделяемый при переработке кукурузного зерна, является ценным сырьем для производства кукурузного масла, а также используется как составная часть при производстве комбикормов для животноводческих отраслей сельского хозяйства. В зародыше зерна содержатся в основном энергетические и физиологически полезные вещества.

Применение кукурузного зародыша обусловлено его уникальным химическим составом (в % к сухим веществам зерна):

Водорастворимые углеводы – 9.4%

В жире кукурузного зародыша содержится до 86% ненасыщенных жирных кислот (линолевой, олеиновой и др.) и 14% — насыщенных кислот.

Кукурузный зародыш корм для птицы

Продукты переработки кукурузы в рационах птицы широко используются в зарубежной практике. В нашей стране они только начинают внедряться в кормлении птицы. Их получают при переработке продовольственной кукурузы, при получении крахмала и кукурузной пищевой крупы. К таким кормам относятся: глютеновая мука, глютеновый корм (с отрубями), отходы крупяного производства (отруби, зародыши, эндосперм), кукурузный зародыш и жмых из зародыша.

Продукты от переработки кукурузы отличаются высокой переваримостью питательных веществ и доступностью аминокислот (86–88 %). Глютеновая мука и глютеновый корм могут заменять в рационах птицы растительные белковые корма, а отходы крупяного производства жмыхи и кукурузные зародыши – зерновые корма. Для кормления птицы нужно использовать только свежие корма, кислотное число которых не превышает 20 мг, а перекисное число жира не более 0,03 %.

Отходы кукурузного крупяного производства, жмых и зародыши могут заменять в рационах птицы зерновые корма. Птица охотно поедает такие корма. Кукурузные зародыши содержат повышенное количество жира и витамина Е. Ввод этих кормов в рационы в количестве 1–3 % (можно до 5 %) связан с малым производством данных кормов.

Они быстро прогоркают при хранении, поэтому их качество следует контролировать по кислотному и перекисному числу жира соответственно (

Зародыш кукурузный – все самое важное и интересное об этом продукте!

Когда переработка кукурузных зерен в крахмал производится по безотходной технологии, то получается основной побочный продукт, который используется для производства продуктов питания и комбикормов – зародыш кукурузный. Из кукурузного зародыша изготавливают некоторые полезные пищевые продукты, прежде всего, кукурузное масло. Поэтому он пользуется спросом во всем мире, а объемы его потребления постоянно растут

Зародыш кукурузный — это побочный продукт, который получается при переработке кукурузы в крупу или крахмал.

Его вес составляет от 8 до 14% от всей массы кукурузного зерна, при этом на него приходится более 80% содержащегося в кукурузе жира, около 20% белков и 74% минеральных веществ. Поэтому он широко используется для производства кукурузного масла и маргарина, рассказывают эксперты маркетингового агентства MegaResearch.

Из одной тонны кукурузного зародыша получается 270 литров масла. В качестве отходов остается жмых — высокоценный в питательном отношении концентрат, содержащий легкодоступные частично денатурированные белки, декстиринизированный крахмал и свободные сахара, а также остатки кукурузного масла (до 6%) и большую часть минералов и витаминов зародыша. Жмых кукурузного зародыша широко используется при производстве комбинированных кормов для животных и птиц.

Мировые объемы потребления кукурузного зародыша постоянно растут. Так, в период с 2010 по 2015 г. они увеличились на 27%. При этом больше половины этого продукта производится на территории США, где он практически полностью перерабатывается для внутренних нужд. Другими крупными рынками сбыта являются Китай, Бразилия и Япония.

Ряд стран Евросоюза и Турция, напротив, большую часть этого продукта импортируют, причем их поставщиками могут выступать соседние Франция, Австрия, Нидерланды и Германия. В числе экспортеров кукурузного зародыша находится и Россия, занимая шестое место по объему поставок в мире. В последнее время в связи с ростом общемирового потребления наблюдается тенденция размещения новых производств в Бразилии, Китае и других активно развивающихся странах.

Самым крупным поставщиком кукурузного зародыша является Франция, обеспечивающая около 20% всех потребностей в этом сырье. Интересно, что французская продукция самая дорогая на рынке — ее стоимость на 40% выше средневзвешенной по десяти ведущим странам-экспортерам. Такая ситуация может объясняться тем, что основные поставки производятся на рынок Евросоюза, где действует законодательное регулирование торговых отношений.

В целом развитию рынка кукурузного зародыша в мире способствует сразу несколько факторов:

Анализ совместного влияния этих факторов позволяет предположить, что потребление сухого кукурузного зародыша в ближайшее время будет расти примерно на 3–3,5% в год. При этом максимальные темпы роста будут достигаться на относительно новых рынках — в Китае, Бразилии, ЮАР и других развивающихся странах.

(Источник: маркетинговое агентство MegaResearch. Фото: Alexandra/München).

Зародыш кукурузный

Сыпучий кукурузный зародыш без комков, мокрого способа отделения.

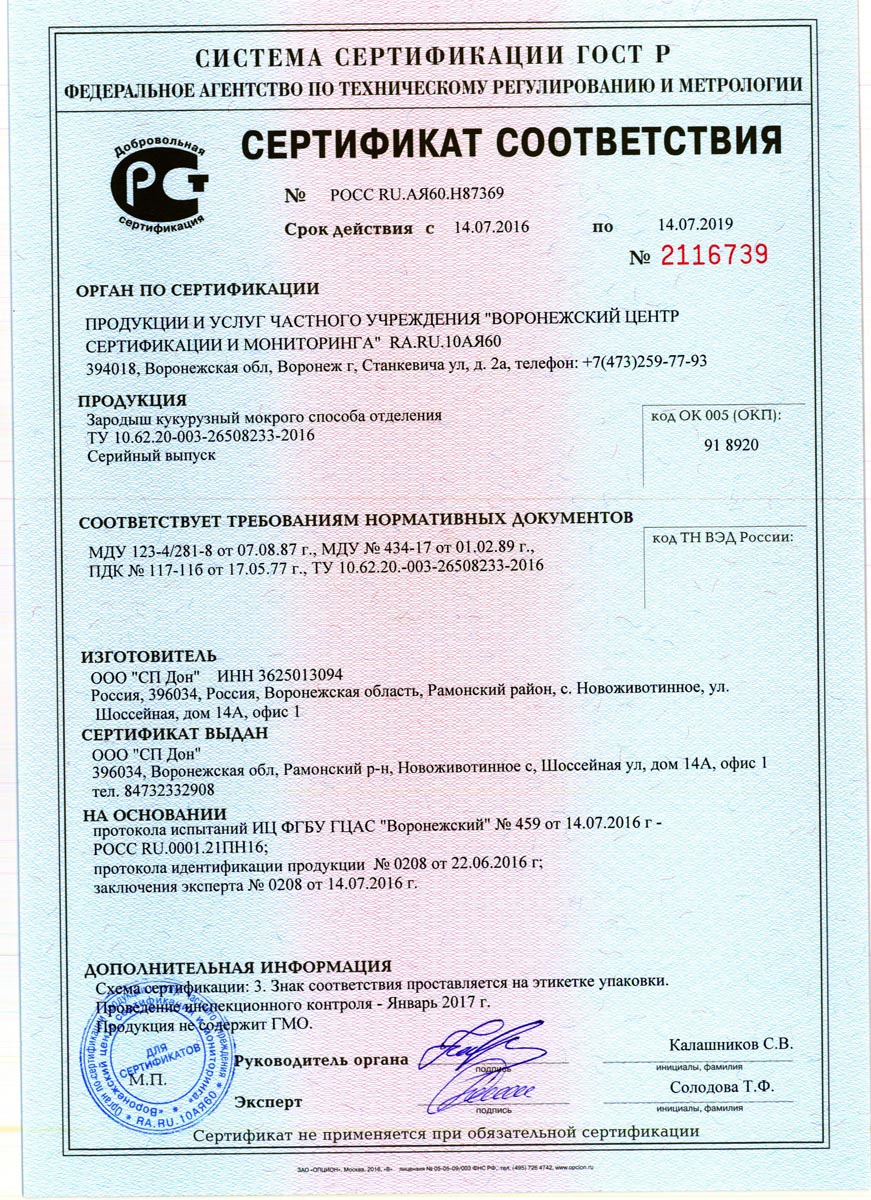

Характеристика и нормы по ТУ 10.62.20-003-26508233-2016 зародыш кукурузный

Сыпучий, без комков

Свойственный кукурузному зародышу

От жёлтого до серо-жёлтого

Массовая доля сырого жира

Массовая доля влаги, %

Условия хранения и транспортирования

Хранить в сухом месте, при влажности не более 85%, температура не более 35̊С

Примечание: продукция изготовлена из традиционного (генетически немодифицированного) сырья, соответствует ТУ 10.62.20-003-26508233-2016

Декларация о соответствии: по параметрам безопасности продукция соответствует требованиям ТР ТС 021/2011

Кукурузный зародыш фасован в упаковку по 500-1000 кг.

Срок годности два месяца со дня изготовления при соблюдении условий транспортирования и хранения.

Кукурузный зародыш — это выделяемая часть кукурузного зерна. Отделение зародыша от зерна осуществляется мокрым способом, благодаря чему удается добиться минимального повреждения самого зародыша и более высокого содержания в нем жира. На зародыш, составляющий 8-14% массы кукурузного зерна, приходится 84-86% жира, содержащегося в кукурузе. Кроме того, кукурузный зародыш отличается большим содержанием витамина Е, А, F, фитина, бетаситостирона, аминокислот. Такой состав объясняет область применения продукта. Кукурузный зародыш является ценным сырьем для производства кукурузного масла, а также широко используется при производстве комбинированных кормов для животных и птиц.

Содержащиеся в нем белки, жиры, микроэлементы отлично усваиваются организмом и способствуют нормализации обмена веществ. Так же кукурузный зародыш применяется для производства маргарина.

В целях соблюдения законодательства Российской федерации и обеспечения легализации расчетов с компанией СП «Дон», обращайте внимание на реквизиты в договорах и счетах. ООО СП «Дон» не имеет платежных агентов и осуществляет расчеты с покупателями по официальному расчетному счету, закрепленным за организацией.

ВНИМАНИЕ!

Остерегайтесь мошеннических организаций выдающих себя за ООО «СП Дон».

В целях безопасности, мы просим Вас запрашивать реквизиты нашей организации и сверять их с данными официального сайта ФНС.

ИНН: 3625013094, Наименование: ООО «СП Дон»

Так же сообщаем, что «СП Дон» не имеет официальных дилеров на территории РФ и оплату за продукцию принимает только на свой расчетный счет.

Кукурузный зародыш

Зародыш кукурузный мокрого способа отделения – ценный кормовой продукт, в котором содержатся в основном энергетические и физиологически полезные вещества.

Кукурузный зародыш, выделяемый при переработке кукурузного зерна, является ценным сырьем для производства кукурузного масла, а также используется как составная часть при производстве комбикормов для животноводческих отраслей сельского хозяйства. В зародыше зерна содержатся в основном энергетические и физиологически полезные вещества.

Применение кукурузного зародыша обусловлено его уникальным химическим составом (в % к сухим веществам зерна):

В жире кукурузного зародыша содержится до 86% ненасыщенных жирных кислот (линолевой, олеиновой и др.) и 14% насыщенных кислот.

Протеин кукурузного зародыша содержит незаменимые аминокислоты: лизин – 11%, фемилаланин – 7,9%, аргинин – 18,4%, лейцин – 14,9%, метионин – 3%, изолейцин – 8,1% и др. В жире кукурузного зародыша находится большое количество витамина Е (до 230 мг/%), являющегося антиоксидантом.

Срок годности: 2 месяца со дня выработки.

Требования к хранению: хранение осуществляется при относительной влажности воздуха не более 85 %, температуре не более 25° С.

По показателям безопасности зародыш кукурузный соответствует СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов».

Товар соответствует ТУ 10.62.20-137-00334735-2017, сопровождается Декларацией соответствия и ветеринарным удостоверением.

Отгрузка производится насыпью или в биг-бегах (1000 кг) автомобильным, железнодорожным или спец автотранспортом.

По вопросам сотрудничества обращаться в АКП, Совместное предприятие ADM и АСТОН (ООО «АСТОН Крахмало-Продукты»).

Способы выделения зернового зародыша кукурузы.

По содержанию жира кукуруза стоит на первом месте среди зерновых культур.

В советских сортах кукурузы, особенно в гибридных сортах ВИРа, содержание жира составляет в среднем 5%, а ботаническое содержание жира в зародыше доходит до 30—37%. Содержание зародыша в зерне кукурузы составляет 10—11%.

В зародыше зерна содержатся в основном энергетические и физиологически полезные вещества. Составляя по весу всего лишь 1/10 часть зерна, зародыш содержит более 4 /5 всего жира зерна (около 82%), около 4 /5 минеральных веществ и 1/5 часть протеина зерна. В нем находится большое количество фосфатидов и комплекс водо- и жирорастворимых витаминов. В кукурузном зерне содержатся каротин, витамин А, тиамин (61), рибофлавин (В2), альфа-токоферол (Е), пантотеновая кислота, фолиевая кислота, ниацин (РР). Содержание альфа-токоферола в кукурузе составляет 11,21 мг/кг.

Кукурузный зародыш используют для получения ценного кукурузного пищевого масла. Высокое качество этого масла обусловлено значительным содержанием в нем указанных выше витаминов.

Способы выделения зародыша. В промышленности известно три способа отделения зародыша кукурузы:

Эти способы не позволяют получать зерновой кукурузный зародыш в чистом виде. Мокрый способ отделения применяется главным образом на крахмало-паточных предприятиях, сухой способ выделения зародыша кукурузы применяется на мельницах при выработке кукурузной муки и крупы и на пищевых комбинатах — при выработке кукурузных хлопьев.

При переработке кукурузы сухим способом выделяется около 70% зародыша.

Кукурузный зародыш, выделяемый влажным способом, содержит жира в пересчете на сухое вещество 55%, а выделяемый сухим способом — до 25-35%. Однако масло и жмых кукурузного зародыша, выделенного сухим способом, лучше по качеству, так как полезные вещества, в том числе и физиологически ценные, сохраняются в нем более полно, чем при выделении зародыша влажным способом.

В связи с этим особую важность приобретает выделение кукурузного зародыша сухим способом с минимальным содержанием в нем примесей эндосперма и обогащение его путем дополнительного удаления эндосперма.

Необходимо подчеркнуть, что наличие жира в кукурузной муке, крупе или хлопьях приводит к быстрой порче их (прогорканию), поэтому максимальное отделение зародыша должно резко улучшить качество продуктов и предотвратить их порчу.

Наиболее полное выделение зародыша из кукурузы позволяет увеличить ресурсы сырья для производства масла.

Вследствие большого содержания эндосперма и низкого процента жира в зародыше при сухом способе его выделения производство масла прессовым способом из зародыша кукурузы очень затруднено, так как масло плохо отжимается. Более рационально поэтому извлечение масла из зародыша кукурузы экстракционным способом. Однако наличие в зародыше большого количества крахмала может привести к его клейстеризации, что может вызвать осложнение в технологическом процессе производства. Для извлечения масла прессовым способом из зародыша при сухом методе его выделения требуется разработать эффективный способ его получения с минимальным количеством примесей.

Рис. 1. Технологическая схема мокрого отделения (выделения) кукурузного зародыша от зерна.

При мокром способе отделения зародыша на крахмало-паточных заводах кукурузное зерно подвергается при замочке длительному воздействию слабого водного раствора сернистой кислоты и затем воды.

В процессе замочки зародыш становится упруго-эластичным и его связь с зерном ослабевает. Для освобождения зародыша в схеме крахмального производства предусмотрено двукратное дробление зерна с отделением освобожденного зародыша. Схема выделения кукурузного зародыша дана на рис. 1.

При первом дроблении выделяется до 85% всего получаемого зародыша, при втором — 15%. Зародыш выделяется в зародышеотделителях, принцип работы которых основан на разнице в удельном весе кашки и зародыша.

Химический состав кукурузного зародыша при мокром способе его выделения (в % на сухое вещество):

| жира | 53-57 (до 60) |

| протеина | 12-19 |

| крахмала | 8-12 |

| золы | 0,7-1,2 |

| клетчатки | 15-18 |

| прочих веществ | 2-3 |

На существующих крахмальных заводах кукурузный зародыш подвергается сушке до влажности 0,9—1,5% отходящими дымовыми газами котельной во вращающихся сушилках при температуре теплоносителя 350—450 °С. В процессе сушки дымовыми газами котельной от сжигания мазута (на Беслановском маисовом комбинате БМК), торфа и дров (на Ярославском) или стержней кукурузных початков (на Кабардинском крахмальном заводе) зародыш загрязняется и изменяется его цвет от нормального бледно-желтого до серого и нередко черного. Одновременно ценные составные вещества зародыша (белки, витамины и фосфатиды) подвергаются значительной денатурации, в результате чего качество кукурузного зародыша ухудшается. Это объясняется тем, что кукурузный зародыш лишен защитной оболочки, и содержащееся в нем масло в процессе сушки при высоких температурах легко окисляется. При этом значительно ухудшается его запах. Для предотвращения окисления и сохранения в масле физиологических ценных веществ — витаминов и фосфатидов — сушку зародыша необходимо проводить при температуре теплоносителя не выше 90 °С. В этом случае сохраняются также физиологически ценные вещества жмыха — важного концентрированного корма.

За рубежом, и в частности в США, сушка зародыша проводится обычно последовательно в двух вращающихся барабанных сушилках, обогреваемых паром. На некоторых заводах применяются вакуум-сушилки.

В 1958 году на Беслановском маисовом комбинате БМК были проведены опыты по сушке кукурузного зародыша в периодически действующей барабанной вакуум-сушилке.

В процессе сушки температура зародыша повышалась от 20—23 до 85—93 °С, а влажность его уменьшалась с 60,3—61,2 до 1,72—2,60%. Высушенный зародыш имел естественную светлую окраску, его объемный вес оказался выше объемного веса зародыша, высушенного дымовыми газами, на 38%.

Полученное масло имело более темную окраску, чем масло из зародыша, высушенного дымовыми газами. По вкусу и запаху масло из зародыша вакуумной сушки значительно лучше, чем из зародыша, высушенного дымовыми газами.

Периодическая работа вакуум-сушилки вызывает некоторое охлаждение зародыша при выгрузке.

На кукурузно-перерабатывающем крахмальном комбинате в Пхеньяне (Корейская Народно-Демократическая Республика) производительностью 180 тонн товарной кукурузы в сутки зародыш после обезвоживания на шнековых прессах высушивают в паровой сушилке от влажности 48—50% до влажности 1,8%. Высушенный зародыш после отделения пелевы направляется для переработки на масло в масло-цех.

По данным А. Novak 1961 при переработке очищенной кукурузы из нее извлекают зародыш — примерно 7% к весу кукурузы. Зародыш сушат и очищают по следующей схеме (рис 78).

Влажные зародыши подают шнеком 1 в сушилку 2 — вращающийся трубчатый барабан, обогреваемый паром. После высушивания до влажности 3% зародыши пневмотранспортом 3 подаются в воздушный сепаратор 4, где их очищают от примесей.

Высушенные зародыши имеют примерно следующий состав:

В России в ближайшие годы при строительстве новых кукурузно-крахмальных комбинатов предусмотрено применение паровых сушилок для сушки зародыша, что значительно улучшит режим сушки и качество выпускаемого масла.

Сравнительные показатели выхода и содержания жира в зародыше при различных способах его выделения приводятся в таблице.

| Зародыш | Извлечено зародыша в % ко всему зародышу | Влажность зародыша в % | Масличность зародыша в % на сухое вещество |

| Ботанический | — | 15—20 | 30—37 |

| При сухом способе отделения зародыша на мельницах без применения дежерминаторов | 20-30 | 20 | 12—18 |

| При сухом способе отделения зародыша с применением дежерминаторов (США) | 70-80 | 20—22 | 20—25 |

| При мокром способе отделения зародыша (Бесланский комбинат) | 55 | 1,5—3,0 | 53—57 |

| При мокром способе отделения зародыша (США) | 70-80 | 1,5—3,0 | 53—57 |

1. Паронян В.Х. и др. Технология жиров и жирозаменителей М.: Легкая и пищевая промышленность, 1982 — 350 с.

6. Н.С. Каминский, Н.С. Арутюнян. Нейтрализация растительных масел и жиров в щелочной среде. М.: ЦНИИТЭИпищепром, 1968 34с.

7. Паронян В.Х. и др Способ гидратации растительных масел. // Патент СССР № 1373722-1989г.

9. Buchold Н. Enzymatische phosphatidentfernung aus pflanzenolen. // Fett Wiss. Technol-1993 №8 c. 300-304.

10. Грузинов E.B., Чекмарева И.Б., Восканян O.C. Коллоидно-химические аспекты получения низкокалорийных пищевых эмульсий с добавками пектина: Труды по коллоидной химии, 1991, № 12 — с.185-191.

11. Арутюнян Н.С. и др. Технология переработки жиров М.: Пищепромиздат, 199-450 с.

12. Азнаурян М.П., Калашева H.A. Современные технологии очистки жиров, производства маргарина и майонеза. М.:«Сампо-Принт», 1999.

13. Арутюнян Н.С., Корнена Е.П. Фосфолипиды растительных масел. Агропромиздат, 1986 г.

14. Арутюнян Н.С. Состав и свойства фосфолипидов подсолнечного масла. Масложировая промышленность, 19745, №3; с. 11-15.

15. Койфман Т.М., Волотовская С.Н., Фальк Е.Ю. О взаимодействии фосфорной кислоты с фосфолипидами льняного масла. Масложировая промышленность, 1978, №3, с. 20-23

16. Яничек. Окислительные процессы изменение липидов в пищевых продуктах при хранении и переработки М.:ЦНИИТЭИ1Ш, 1976-56 с.

17. Эфендиев А.А. Влияние концентрации восковых веществ на время помутнения рафинированного подсолнечного масла // Масложировая промышленность 1993 №6 с. 12-13.

18. Тютюнников Б.Н. Химия жиров М.: Пищевая промышленность, 1968-627 с.

19. Мартовщук ЕВ: Метод получения растительных восков. // Масложировая промышленность 1987 №10 с. 10-11

21. Антипов С.Т. и др. Исследование криогенного вымораживания восковых веществ из растительных масел. // Хранение и переработка с/х сырья-2000 г. №10 с. 19-20

22. Эфендиев А.А. и др. Растворимость восков в подсолнечном масле. // Масложировая промышленность 1994 г. №1 с. 27-28

23. Способы удаления воска из растительного масла путем его быстрого охлаждения и использования пористого неметаллического неорганического фильтра. // Патент США № 5482633 1993 г.

24. Белобородов В.В. Анализ процесса вымораживания растительных масел на основе математического моделирования. // Масложировая промышленность 1996 №5 с. 43-46

26. Надиров Н.К. Теоретические основы активации и механизма действия природных сорбентов. М.: Пищевая пром. 1973, стр. 125-154, 245-257.

27. Стерлин Б.Я. и др. Характеристика промышленных партий асканита. «Масложировая промышленность», 1974, №10 стр. 13-15

29. Ключкин В.В., Уманская А.М. Образование окрашенных соединений при адсорбционной рафинации соевого масла. «Масложировая промышленность», 1973, №10 стр. 15-16

30. Лукин В.Д. Адсорбционные процессы в химической промышленности «Химическая промышленность», 1973

31. Лурье А.А. Сорбенты и хроматографические носители М:: 1972:

32. Гавриленко И.В., Безуглов И: Е. Получение экстракционного хлопкового масла: // Масложировая промышленность 1954 №8

34. Baharin В., Abdul Rahman К. и др. Separation of palt carotene from crude palm oil by adrorption chromatogrqaphy with synthetic polimer adsorbent // J. Amer. Oil Chem. Soc- 1998 №3 pp. 339-404

35. Комаров H.B., Аскинази А.И. Разработка технологии производства и применения нового адсорбента для очистки; растительных масел ш жиров. // Сборник докладов Краснодар 1994 с. 87-88

36. Chapman D.M. Benefits and limitations ofa nowel chlorophyll.// J. Amer. Oil Chem Soc 1994 №4 pp. 397-400

37. Proctor А. и др. Soy hull as an adsorbent souce in processing soy oil. //j/ Amer Oil Chem Soc. 1997 №6 pp. 685-692

38. Абасков Р.Л. и др. Способ очистки растительного масла; // патент России 3 92005169/13 1995 г.

39. Применение обработанных основаниями неорганических пористых адсорбентов для удаления загрязнений. // Патент США № 5252762:

40. Adhikaris., и др. An infrared spectroscopy of lipid adsorption from heane onto an acid activated bleaching. //J. Amer. Oil Chem 1997 №10

41. Topallar H; Bleaching kinetics of susflowerseed oil. // J: Amer. Oil Chem. 2998 №4 pp. 531-533

42. Арутюнян H.C., Аришева E.A, Янова Л:И. Лабораторный практикум; по технологии переработки жиров. Mi: Легкая и пищевая промышленность, 1893. — 150 с.

43. Тютюнников Б.Н: и др. О гидроперекисях как источниках образования альдегидов,, обуславливающих запах саломаса. // Масложировая; промышленность 1972 №10 с. 17-19

44. Тютгошшков Б.Н., Гречишникова Л.П. О составе летучих веществ, обуславливающих запах подсолнечного саломаса. // Маслобойно-жировая промышленность. 1958 г. № 6 с. 14-16

45. Chahine М. и др. Positional isomers formed during the hydropenation of cottonsee oil./J. Amer.Oil Chem Soc. 1958 №8 p 396

46. Ycoritala S. Selective hidrogenation of soybean oil: /Yaocs-1980 №1

50. Арутюнян H.C., Корнена Е.П. и др. Смеситель-коагулятор для гидратации растительных масел // Патент России № 1833633

53. Макеев Б.А. Способ очистки растительного масла // Патент России № 2031920,1992

54. Бурнашев В.Р., Рафальсон А.Б. и др. Способ рафинации масел и жиров. // Патент РФ № 3920090/13, 1995

56. Маркман А.Л., Глушенкова А.И. Окислительные процессы в пищевых жирах. М.: Пищевая промышленность, 1963. 50с.

57. Ребиндер П.А., Поверхностные и объемные свойства растворов поверхностно-активных веществ// Научный журнал ВХО им. Д.И. Менделеева, 1966, т.11, в.4, с. 362.

58. Козин Н.И. Химия и товароведение пищевых продуктов. М.: Госгоргиздат, 1956.195 с.

59. Петров Н., Голланд Б. Повышение стойкости жиров и жиросодержащих продуктов. М.: Пищепромихдат, 1958. 100с.

60. Косачев B.C., Арутюнян Н.С. и др. Способ нейтрализации масел и устройство для его осуществления. // Патент России № 1825530, 1995

61. Chend А.Т., Caivo J., Barrado R. Метод утилизации теплоты при дезодорации пищевых растительных масел и повышение их стабильности. // Патент США№ 540186, 1995

67. Hoffman I. Qualities et rendiments obtenus lors du raffinage des huiles comestibles. Oleagineaux, 1974, vol. 29. №10, p. 470-475

70. Prjos J.N., Bogdanos J.M., Welsh, W.A. Dual Phase adsorption and treatment of glyceride oils // Заявка США№ 5336794

71. Walsh L., Winter F. и др. Optimiring dedorier distillate tocopherol yields. // INFORM: Int. News Fats and Relat. 1998, №1, pp. 78-83

72. Герасименко E.O., Корнена Е.П. и др. Способ дезодорации масел и жиров // Патент России №2100427

73. Казин И.В:, Тур В.В., Бакланов В.А. Дезодоратор для жиров и масел // Патент России № 2105047, 1998

74. Shukla V. K.S. Description of the EFSC minideodorires. // INFORM: Int. News Fats. Oils and Relat. Mater 1997, №11, pp. 1182-1183

75. Smouse Thomas H. A laboratory continuous deodorier. // INFORM: Int. News Fats. Oils and Relat. Mater 1997, №11, pp. 1176-1181

77. Chung С. Economic use of spent bleaching earth. // INFORM: Int. News Fats. Oils and Relat. Mater 1997, №7, pp. 739-742

78. Эммануэль H.M. Стенограмма научно-технического совещания по окислительным процессам: М.: Пищепромиздат, 1958

79. Лясковская Ю.Н., Паульская В.И. Стенограмма научно-технического совещания по окислительным процессам. М : Пищепромиздат, 1958

82. Fortier N.E. Fat substitutes containing water soluble beta-carotene //Патент США № 5532009,1995.

83. Walsh L., Winters R.L. Optimizing desodorirer distilate tocopherol yields. // INFORM: Int: News Fats. Oils and Relat. Mater- 1998, №1, pp. 78-83

85. Ясер Х.А., Корнена Е.П. и др. Технология гидратации темноокрашенных масел. // Сборник докладов международной конференции Краснодар, 1994: с. 85-86

86. Теодоров Х.Ц., Корнена Е.П. Технология гидратации фосфолипидов гибридных семян подсолнечника европейской селекции. // Сборник докладов междунар. научной конференции Краснодар, 1994. с. 90-91

87. Жарко М.В., Корнена Е.П. и др. Новая технология гидратации растительных масел. // Сборник докладов международной научной конференции Краснодар, 1994: с. 88-89

88. Квасенков О.И., Касьянов Г.И. Способ гидратации масла // Патент России №2088641,1997

89. Илларионова В В., Герасименко Е.О. и др. Способ гидратации масла. // Патент России № 2105046,1998

90. Илларионова В.В., Корнена Е.П. Способ рафинации растительных масел. // Патент России № 2102446, 1998

91. Боковинова Т.Н., Корнена Е.П. и др. Получение растительных фосфолипидов повышенной биологической активности. // Известия ВУЗов. Пищевая технология, 1998, №1, с. 31-32

92. Кошевой Е.П., Косачев B.C. и др. Способ получения пищевого эмульгатора из гидрационного осадка растительных масел. // Патент России №2103337,1998

93. Кончаловская М.Е. Исследование изменений качества подсолнечного масла на основных стадиях его производства и переработки. // Автореферат диссертации. М:: 1977

94. Шмидт A.A. Исследования летучих карбонильных соединений в подсолнечном масле до и после дезодорации. // Масложировая промышленность, 1970, № 7-8

95. Brain С.Н., Non-fat foods and methods for preparing same // Патент США № 5503863,1995.

97. Круглов СВ., Исаков B.C., Заволокин В.П., Друкер Ю. Способ получение подсолнечного масла// Патент России № 2166532,2001.

98. Паронян В.Х., Восканян О.С, Круглов СВ. и др. Вопросы интенсификации масложировых производств. — М.:Труды Междунар. научно-практической конференции, 2002, вып; 7, т.1, стр. 59-61

99. Паронян В.Х., Восканян О.С, Круглов СВ. и др. Вопросы оптимизации процессов рафинации жиров. М : Труды Междунар. научно-практической конференции, 2002, вып. 7, т.1, стр. 62-64

100. Паронян В.Х., Восканян О.С, Круглов СВ. и др. Проблемы содержания- сопутствующих веществ в растительных жирах. М.: Труды Междунар. научно-практ. конференции, 2002, вып. 7, стр: 59-61

102. Паронян B.X., Восканян; О.С, Круглов? СВ. и др.* Эмульсионный жировой продукт// Патент России № 2003118039,2003;

103. Паронян В.Х., Восканян О.С, Круглов СВ. и др. Способ рафинации растительных масел// Патент,России № 2003118040,2003.

104. Паронян В.Х., Восканян; О.С, Круглов СВ. и др. Способ; рафинации растительных масел // Патент России № 2003118041,2003.

105. Восканян; О.С, Паронян В.Х., Круглов СВ. и др. Вопросы микрокапсулирования пищевых эмульсионных продуктов // Хранение и переработка сельскохозяйственного сырья. 2003, № 8; с. 114-116.

106. НО.Восканян О.С,. Паронян В.Х., Круглов СВ. и др. Характеристика эфиров целлюлозы и перспективы их использования при переработке жиров // Хранение и переработка с/х сырья. 2003, № 8, с. 30-31.

108. Паронян В.Х., Восканян О.С, Скрябина Н.М., Круглов СВ. Вопросы развития процессов жиропереработки // Масложировая промышленность 2003, № 2 с.10-12.

112. Иб.Паронян В.Х., Круглов СВ. и др. Использование эфиров целлюлозы в жиропереработке: Сборник научных трудов кафедры ТПП MFTА — М.: Пищепромиздат, 2003 с. 88-92.

113. Восканян О.С, Круглов СВ. и др. Инновационные процессы в рафинационном производстве. М. : Сборник научных трудов молодых ученых МГТА, 2003, с. 19-21

114. Восканян О.С, Круглов СВ. и др. Изучение процесса рафинации с применением гидротропных добавок. М.: Сборник научных трудов молодых ученых МГТА, 2003, с. 22-24

115. Восканян О.С, Круглов СВ. и др. Характеристика рафинационного процесса. М.: Сборник научных трудов молодых ученых МГТА, 2003

117. Паронян В.Х., Восканян О.С, Круглов СВ. и др. Основы производства масложировых продуктов функционального назначения: Сборникнаучных трудов международной конференции на ВВЦ. М.: МГУПП, 2003 ч.1.-с. 60-63.

118. Способ гидратации растительных масел // Патент Великобритании № 1359186,1974

120. Губман И.И., Аскинази А.И., Калашева H.A. и др. Балловая оценка дезодорированных масел. — Л.: ВНИИЖ, 1988, с. 3-7

121. Щербаков В.Г. Технология получения растительных масел. М.: Колос, 1992. 210с.

122. Тарасов В.Е., Арутюнян Н.С. и др. Способ получения рафинированных масел из растительного масличного материала // Патент РФ № 2034014, 1995

123. Кадырев Б.Т., Белобородов В.В. и др. Способ получения растительных масел. // Патент РФ № 1698275,1991

124. Леонтьевский К.Е. и др. О влиянии ПАВ на выход масла при прессовании // Масложировая промышленность, 1962, №10, с. 25

125. Тарасов В.Е. и др. Подготовка маслосодержащих материалов к извлечению масла. // Масложировая пром., 1985, №11, с. 27

126. Клейтон В. Эмульсии, их теория и техническое применение. Л.: Химия, 1950. 250с.

127. ШерманН.Эмульсии.-Л.: Химия, 1972. 175с.

128. Гульков В.П., Махичин Ю.А. и др. реология пищевых масс. М.: Пищевая промышленность, 2000. 207с.

129. Руководство по методам исследования, технологическому контролю и учету производства в масложировой промышленности7 под ред. В.П. Рожехина. Л.: ВНИИЖ, 1967. т.1

130. Руководство по технологии получения и переработки растительных масел и жиров / под ред.А.Г. Сергеева. Л.: ВНИИЖ, 1982, в.З, т.6•аэкономического эффекта от использования разработанной Кругловым C.B. технологии рафинации подсолнечного масла

Количество нейтрального жира, содержащегося в соапстоке при рафинации 1 тонны подсолнечного масла по новой технологии, составляет 4 кг.

Количество нейтрального жира, содержащегося в соапстоке при рафинации 1 тонны подсолнечного масла по базовой (действующей) технологии составляет 10 кг.

Экономия нейтрального жира в соапстоке при рафинации тонны подсолнечного масла по новой технологии составляет: 10 4 = 6 кг.

Затраты на реагент составляют: 80 руб/т масла при рафинации.

Разность в цене одной тонны подсолнечного масла 20000 руб. и соапстока 4000 руб. составляет: 20 тыс. руб. 4 тыс. руб =16 тыс. руб.

Экономия за счет сокращения количества нейтрального жира в соапстоке составляет: 16 тыс. руб. х 6 кг = 96 тыс. руб./кг или 96 руб/т.

Экономический эффект от внедрения процесса рафинации подсолнечного масла по новой технологии при производительности 150 тыс. тонн в год составит: Э = (96-80) * 150000 = 2,4 млн. руб.1. Акт испытаний

Разработанный продукт защищен положительным решением на получение Патента РФ по заявке № 2003118039.

Проф. А.Е. Краснов Проф. В.Х. Паронян Проф. О.С. Восканян Доц. Н.М. Скрябина К.т.н. H.A. Калашева» 20041. Проекттехнологического регламента производства эмульсионного продукта, разработанного аспирантом Кругловым C.B.

Технологический процесс производства эмульсионного продукта осуществляется периодическим способом и складывается из следующих операций: сырье и подготовка компонентов рецептуры: приготовление эмульсионного продукта.1. Сырье.

Для производства эмульсионного продукта применяется следующее сырье:

Пищевые растительные масла, подвергнутые полной рафинации:- подсолнечное масло по ТУ 9141-002-40182790-99;- соевое масло по ГОСТ 7825-76;- льняное масло по ТУ 10-04009 66671-326-92. Яичный порошок по ГОСТ 2858.

Молоко сухое обезжиренное распылительное по ГОСТ 10970. Сахар-песок по ОСТ 21-94.

Соль поваренная пищевая по ГОСТ 13830, сорт «Экстра». Натрий двууглекислый по ГОСТ 2156, первый и второй сорта. Кислота лимонная по ГОСТ 6968. 30 %-ная суспензия бета-каротина. 10 %-ный раствор витамина Е. Лактилат Е 481.

Каротин микробиологический по ТУ 64-6-149-80. Вода питьевая по ГОСТ 28 74, СанПин 2.3.560-96.

Сухое молоко просеивают на ситах, взвешивают в соответствии с рецептурой: Приготавливают раствор сухого молока с добавление соды, полученную смесь пастеризуют при температуре 85 ± 2°С в: течение 20 минут.

Сахарный песок взвешивают в соответствии с рецептурой, растворяют в воде и • пастеризуют при температуре 85 ± 2 °С в течение 20 минут.

Яичный порошок просеивают на ситах, растворяют в воде и: пастеризуют при температуре 65 ± 2°С в течение 20 минут.

Готовят 10%-ный раствор: лимонной кислоты, куда вводят рецептурное количество соли.

Раствор бета-каротина готовится из 30%-ной суспензии бета-каротина.

Раствор а-токоферола готовится из 10-%ного витамина Е.

. Приготовление эмульсионного продукта

В смеситель с перемешивающим устройством? поочередно подают пастеризованный раствор сухого молока, соду, сахар, ИаКМЦ:

Процесс гомогенизации эмульсии можно совмещать с процессом эмульгирования; масла или начинать его после получения «грубой» эмульсии

Основным критерием при этом является качество получаемой эмульсии, которая характеризуется стойкостью эмульсии и консистенцией (вязкостью).

Зав. кафедрой ТПП д.т.н., профессор

Зам.зав. кафедрой ТПП к.т.н., профессор1. Д.х.н., профессор

К.э.н., доцент кафедры ТПП1. В.Х. Паронян

О.С. Восканян Е.В. Грузинов1. Н.М. Скрябина1. СПРАВКА