Лабиринтное кольцо для чего

Лабиринтные уплотнения

Лабиринтные уплотнения применяют для уплотнения полостей, заполненных газом и паром. Принцип работы их основан на торможении (завихрении) газа в узкой кольцевой щели с последующим расширением в смежной кольцевой камере большого объема. В кольцевой щели давление преобразуется в скоростной напор; по выходе газа из щели давление восстанавливается, но только частично; часть давления расходуется на необратимые потери при завихрении-расширении. Чем больше эти потери (т. е. чем меньше сечение щели и острее образующие ее кромки), тем меньшая доля давления восстанавливается в камере и, следовательно, тем эффективнее работает уплотнение.

Последовательной установкой ряда камер, разделенных узкими щелями, достигают существенного уменьшения перетекания.

Лабиринтные уплотнения применяют при высоких окружных скоростях и температурах, когда исключена возможность установки контактных уплотнений. Лабиринтные уплотнения могут работать практически при любых скоростях и высоких температурах.

Схема действия лабиринтного уплотнения показана на рис. 682. Лабиринтное уплотнение отделяет полость А с повышенным давлением рА от полости Б с пониженным давлением рБ.

При перетекании газа через первую кольцевую щель возникает большая скорость, которая в кольцевой камере падает почти до нуля. В камере устанавливается давление, пониженное по сравнению с давлением в полости А в результате потерь на вихреобразование в зазоре. Так как удельный объем газа в камере больше удельного объема в полости А, а количество перетекающего в единицу времени газа в силу неразрывности потока такое же, то скорость во второй кольцевой щели должна быть выше, чем в первой, а в каждой последующей щели выше, чем в предыдущей. Вследствие этого перепад давления между смежными камерами возрастает от ступени к ступени.

При высоких перепадах давления и большом числе ступеней в одной из щелей может установиться критический перепад давления; скорость газа достигает скорости звука. Все последующие ступени в таком уплотнении излишни, так как они не уменьшают критической величины истечения, равной произведению скорости звука на площадь сечения щели. Число ступеней лабиринтного уплотнения определяется термодинамическим расчетом.

Лабиринтное уплотнение не может полностью исключить истечение газа. Напротив, непрерывное движение газа вдоль лабиринта лежит в основе принципа действия лабиринта и является непременным условием его функционирования. Лабиринт может только ослабить поток таза через уплотнение.

Исключение представляет случай, когда давление в уплотняемой полости циклически колеблется от максимума до нуля. В данном случае волна газа, устремляющаяся в уплотнение, обладает ограниченным запасом энергии, который может быть полностью рассеян в уплотнении. В этих условиях лабиринтные уплотнения могут обеспечить практически полную герметичность.

На рис. 683 изображены (в порядке возрастающей эффективности) формы лабиринтных уплотнений. На рис. 683, I показана простая гладкая щель; введение выступов (рис. 683, II—IV) значительно (в 2—3 раза) снижает расход газа при той же длине уплотнения и при том же минимальном зазоре.

В лабиринтах на рис. 683, II—IV невыгодно используются осевые габариты. Предпочтительнее применять вместо выступов тонкие и высокие гребешки, позволяющие разместить на единицу длины уплотнения большее число камер нужного объема. Кроме того, тонкие перегородки с острыми кромками, вызывая увеличение потерь при завихрении газа, способствуют повышению эффективности уплотнения.

На рис. 683, V изображены гребешки, выполненные в корпусе, на рис. 683, VI — на валу. Кромки гребешков заостряют фаской, направленной навстречу потоку газа; на рис. 683, VII показаны гребешки с двойной фаской, приспособленные для двустороннего уплотнения. Дальнейшего повышения эффективности достигают наклоном гребешков навстречу потоку газа (рис. 683, VIII, IX). Конструкция с наклонными гребешками в корпусе (рис. 683, IX) обладает ценным свойством; при случайном касании о вал гребешки, нагреваясь, раскрываются, отходя от поверхности вала и тем самым предупреждая дальнейшее нарушение нормальной работы.

На рис. 683, X показана конструкция, в которой сочетаются гребешки и выступы. Эта конструкция применима при осевой и радиальной сборках. Радиальная сборка (с разъемом корпуса в меридиональной плоскости) значительно расширяет конструктивные возможности лабиринтных уплотнений. На рис. 683, XI показан лабиринт, у которого гребешки вала заходит в гребешки корпуса; здесь поток газа многократно меняет направление, отчего эффективность уплотнения увеличивается. На рис. 683, XII—XV показаны сложные лабиринты с радиальной сборкой.

При жестких требованиях к осевым габаритам лабиринты развивают в радиальном направлении, выполняя их из двух дисков, один из которых вращается, другой неподвижен; диски снабжают торцовыми гребешками, перекрывающими друг друга (рис. 684, I, II). В конструкциях на рис. 684, III, IV гребешки обладают свойством самораскрываться при нагреве. Уплотнение на рис. 684, V развито в радиальном и осевом направлениях. Косые лабиринты на рис. 684. VI—IX состоял из двух конических дисков с гребешками или ступеньками. В конструкциях на рис. 684, VII—IX гребешки самораскрывающиеся.

Для увеличения эффективности уплотнения зазор между гребешками и валом должен быть минимальным, однако он не может быть меньше суммы, полученной при сложении радиального зазора в подшипниках вала, отклонений поверхности вала от геометрического номинала, отклонений от соосности подшипников вала и корпуса уплотнения, а также упругого прогиба вала при работе. Практически радиальный зазор в уплотнениях малого и среднего диаметров делается равным 0,05—0,20 мм.

Возможность повреждения при касании неподвижных и вращающихся элементов уплотнения при радиальной сборке предупреждают приемом, показанным на рис. 685.

Неподвижная часть лабиринта состоит из нескольких секторов с Т-образным шипом, вводимым в кольцевой паз корпуса; секторы прижимаются к цилиндрической поверхности паза пластинчатыми пружинами (а). При «цеплянии» за вал секторы, преодолевая сопротивление пружины, несколько отходит в радиальном направлении, предупреждая повреждение гребешков.

Иногда кромки гребешков выполняют очень тонкими (толщиной 0,1—0,2 мм) и делают зазор в уплотнении заведомо уменьшенным с тем, чтобы в эксплуатации минимальный зазор устанавливался сам собой в результате обминания и подгорания кромок гребешков от соприкосновения с вращающимся валом. Если гребешки достаточно тонкие и выполнены из мягкого металла, а поверхность вала имеет повышенную твердость, то при этом процессе не повреждается вал. Зато в уплотнении автоматически устанавливается минимальный зазор, какой только допускается фактическими условиями работы.

На рис. 686 представлены способы крепления гребешков в корпусах.

В конструкциях на рис. 686, I, II гребешки с промежуточными втулками и Г-образные гребешки завальцованы в корпус (уплотнение предназначено для осевой сборки); в конструкции на рис. 686, III полукольцевые гребешки с шипами вмонтированы в кольцевые канавки разъемного корпуса. На рис. 686, IV показано крепление гребешков в корпусе из пластичного металла развальцовкой материала корпуса; на рис. 686, V, VI развальцовкой кольцевых или сегментных вставок из мягкого металла; на рис. 686, VII, VIII — крепление штампованных гребешков развальцовкой проволоки из мягкого металла (уплотнения на рис. 686, III—VIII предназначены для радиальной сборки).

Информация

ТАБЛИЦА С РАЗМЕРАМИ ВНУТРЕННЕГО И ВНЕШНЕГО ДИАМЕТРА ПОДШИПНИКОВ

ЧТО ТАКОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ПОДШИПНИКА?

ПРИНЦИП РАБОТЫ ЛАБИРИНТНОГО УПЛОТНЕНИЯ

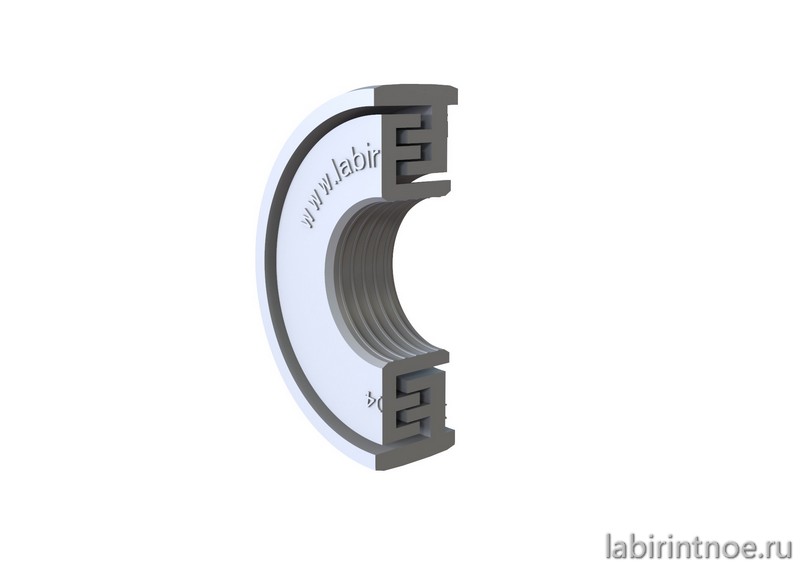

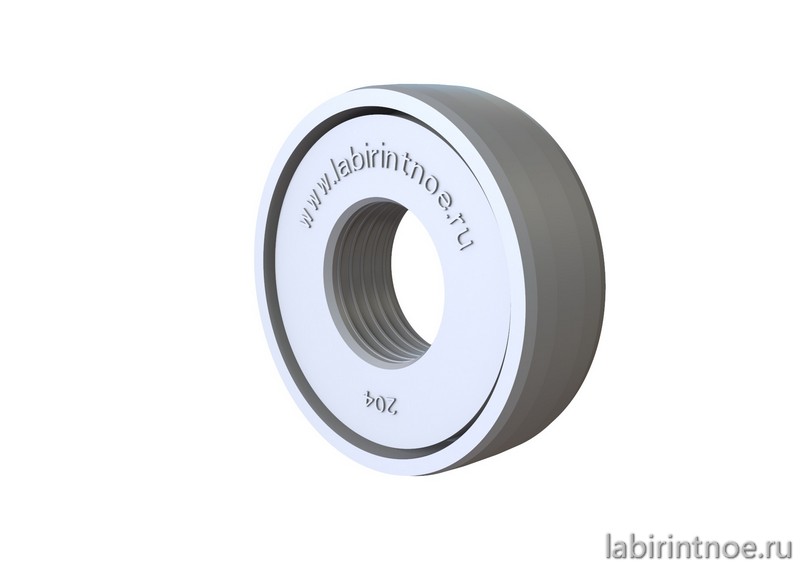

Срок службы подшипника в запыленной среде резко сокращается. Одними из основных причин являются засорение подшипника, отсутствие или недостаток смазки подшипникового узла и, как следствие, его стопорение и выход из строя всего оборудования. Следовательно, долговечность подшипника зависит во многом не только от самих свойств подшипника, а от совершенства его защиты. Таким образом, защита подшипникового узла, работающего в запыленной среде, является одной из важнейших задач, направленной на обеспечение долговечности и бесперебойной работы подшипника и всего оборудования. Лабиринтное уплотнение спроектировано для защиты подшипника от воздействия агрессивных условий окружающей среды. Принцип защиты основывается на удлинении пути зазора между кольцами, благодаря попеременному расположению малого и большого колец лабиринта. Зазор, в обязательном порядке, заполняют пластичной смазкой. Таким образом, благодаря конструктивному зазору, отсутствует трение между кольцами лабиринта. А, смазка, заполняющая зазор, обеспечивает защиту подшипника.

ГОСТ 22646-77 КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ. РОЛИКИ.

Анализ конструкций уплотнений роликов конвейеров работающих в условиях запыленной среды

Аннотация. В статье проведен анализ основных конструкций уплотнений роликов конвейеров, рассмотрены некоторые новые и оригинальные идеи и даны предложения по выбору их перспективных конструкций.

Введение. Большинство ленточных конвейеров в горнодобывающей промышленности (добыча угля, известняка, гравия, различных рудных пород) работает в условиях высокой влажности и запыленной среде, при этом в ходе эксплуатации эти факторы влияют на узлы конвейеров по разному. В данной статье нами не будут рассматриваться такие факторы эксплуатации как динамические ударные нагрузки в ходе транспортирования тяжелого груза, ударные нагрузки в узлах загрузки и т.д., а хотелось бы остановиться на влиянии запыленной среды на такие массовые узлы конвейера как ролики.

Известно что ролики являются самыми массовыми узлами ленточного конвейера с различным конструктивным изменением в зависимости от крупности транспортируемого груза, насыпной плотности, ширины и скорости конвейерной ленты. Согласно статистическим данным на долю роликов конвейеров приходиться до 40% всех расходов на ремонт и обслуживание и до 30% от стоимости всего конвейера [1,2].

Что такое пыль? На примере угольных шахт известно, что под определение пыли попадают твердые частицы способные некоторое время после прекращения различных возмущений оставаться во взвешенном состоянии, т.е. необходимо рассматривать частицы размерами от 1-100 мкм, так как частицы большего размера во взвешенном состоянии находятся непродолжительное время [3]. Срок службы роликов ленточных конвейеров в такой запыленной среде резко сокращается, одними из основных причин являются засорение подшипников в запыленной среде, отсутствие или недостаток смазки подшипниковых узлов и как следствие их стопорение и выход из строя всего ролика [4]. Таким образом, защита подшипниковых узлов шахтных роликов работающих в запыленной среде (атмосфера шахт и родников отличается большой влажностью и запыленностью) является важной задачей, направленной на обеспечение их долговечности и бесперебойной работы всего конвейера.

Методика. Основным из условий работоспособности и средством защиты подшипниковых узлов от проникновения нежелательных частиц окружающей опору среды, предотвращения утечки смазочного материала является наличие эффективных уплотнительных устройства различной конструкции. Согласно классификации уплотнительные устройства можно разделить на:

Существуют, также, уплотнения особого вида – стояночные которые при вращении работают как бесконтактные, а при его остановке как контактные [5].

Каждое из них имеет свои плюсы и минусы, если контактные уплотнения обеспечивают практически абсолютную герметизацию, то их долговечность обусловлена износостойкостью элементов пары трения. В тоже время, большинство бесконтактных, являясь уплотнениями практически бесконечной долговечности, способны лишь ограничить утечку смазочного материала и влияние среды. Так как нам хотелось бы получить в конечном итоге долговечность роликов превышающую 20000 часов то мы остановимся на бесконтактных уплотнениях имеющих неограниченную долговечность.

Основные виды бесконтактных уплотнений это щелевые, лабиринтные, винтоканавочные и импеллерные[5]. Комбинируя бесконтактные уплотнения с различными другими видами уплотнений, мы получаем следующий вид уплотнительного устройства – комбинированный, который и должен обеспечить требуемые свойства, т.е. эффективную защиту и долговечность.

Результаты. Проведя небольшой обзор конструкций роликов выпускаемых заводами (все данные были взяты с официальных сайтов производителей, выборка была сделана по количеству предложений из разных стран) таможенного союза и зарубежными, мы пришли к выводу что большинство производителей предпочитают традиционную компоновку защиты подшипникового узла от пыли и абразива, делая упор на лабиринтные уплотнения часто собственной оригинальной конструкции, различного рода защитные крышки, использование закрытых подшипников. Также многие крупные предприятия внедряют различные технологические приемы повышения качества самих роликов: расточка гильз производится одновременно с двух концов на специализированном оборудовании, что обеспечивает минимальное биение роликов, не превышающее 1,5 мм; обработка оси роликов в центрах и шлифовкой посадочных мест под подшипник; обработка вкладышей конвейерных роликов на современных станках и числовым программным управлением (ЧПУ) обеспечивающих высокую скорость изготовления и точную геометрию выпускаемых деталей. Однако при всем совершенстве лабиринтные уплотнения не обеспечивают должной защиты при стоянке конвейера (при прекращении вращения ролика) как и все бесконтактные уплотнения. Существует также проблема в так называемом «дыхании» ролика. Коэффициент теплового расширения воздуха больше чем стали, то при работе ролик нагревается, и некоторое количество воздуха вытесняется, а когда конвейер останавливается, происходит охлаждение ролика и влажный шахтный воздух с пылью засасывается через лабиринтное уплотнение, что впоследствии вызывает заклинивание подшипника. Также был проведен обзор НИР в этой области, в частности были рассмотрены ряд патентов, начиная с 2001 года по 2014 год (таблица 1).

Таблица 1 – Анализ конструкций уплотнений по результатам патентного обзора.

| Дата публикации | Номер патента | Анализ конструкции |

|---|---|---|

| 27.04.2001 | 2 165 883 | Применили оригинальное лабиринтное уплотнение, внутреннее уплотнение для защиты изнутри |

| 27.04.2001 | 2 165 883 | Применили оригинальное лабиринтное уплотнение, внутреннее уплотнение для защиты изнутри |

| 20.01.2005 | 2 244 670 | Полимерное трехканальное лабиринтное уплотнение, кольцевая проточка трапециедального сечения куда вставляется втулка с кольцевым буртикаом для смазки |

| 20.06.2006 | 2 278 069 | Между наружным уплотнением и подшипником образована камера заполнення материалом пропитанным маслом, конструктивно уменьшен внутренний «дышащий» объем за счет внутренней трубы на оси |

| 10.06.2006 | 2 277 446 | Применяется уплотнительная манжета с торцевой и радиальной губками |

| 20.11.2007 | 2 310 593 | Применяется сложное комбинированное уплотнение состящее из лабиринтного и торцевых составляющих, плюс уплотнительные кольца |

| 20.12.2007 | 2 313 011 | Применяется оригинальное уплотнительное устройство, состоящее из эластичного корпуса с малыми большим пружинными кольцами |

| 27.12.2008 | 2 342 575 | Применяется сложное комбинированное уплотнение состящее из лабиринтного и торцевых составляющих, применяется не только в конвейерном транспорте |

| 20.01.2008 | 2 314 987 | Имеется ось с канавками, несколько лабиринтных уплотнений оригинальной конструкции и масленки с двух сторон для заполнения смазкой |

| 20.03.2009 | 2 349 804 | Двойное торцевое уплотнение, пружинное приспособление для предотвращения вытекания смазки. |

| 20.04.2009 | 2 352 830 | Манежтное уплотнение оригинальной конструкции, маслоотражательное кольцо с опорным фланцем |

| 10.05.2010 | 2 388 679 | Уплотнительные элементы выполнены в виде пакета колец из упруго- деформируемого, разного по плотности пористого материала содержащего смазочную жидкость. Полость между корпусом ролика и узлом трения зполнена композитом. Также имеется оболочка деформирующая под действием разности давлений и сообщается с атмосферой каналом |

| 27.07.2010 | 2 395 741 | Лабиринтное уплотнение |

| 27.01.2011 | 2 410 318 | Лабиринтное уплотнение, также на оси ролика установлен термокомпенсационный блок препятствующий циркуляции воздуха в подшипнике |

| 27.01.2011 | 2 410 317 | Лабиринтное уплотнение, в стакане ролика просверлены отверстия где расположены фильтрующее воздух кольцо |

| 20.07.2012 | 2 456 106 | Имеется оригинальное лабиринтное уплотнение |

| 20.07.2012 | 2 456 104 | Применяется комбинированное уплотнение состящее из лабиринтного и торцевого уплотнения с пружинным прижимным механизмом |

| 10.07.2014 | 2 522 196 | Сложное лабиринтное уплотнение, с маслоотражательным элементом |

| 27.06.2014 | 2 520 990 | Применяется комбинированное уплотнение состоящее из лабиринтного и торцевого |

Обсуждение. После проведенного анализа последних патентов было установлено, что, в основном, работы шли в сторону усложнения или усовершенствования конструкции лабиринтных или комбинированных уплотнений (комбинация лабиринтных и торцевых уплотнений), в ряде предложенных конструкций роликов были использованы приспособления для предотвращения «дыхания» роликов при их остановке (такие как термокомпенсационные элементы, блоки для выравнивания атмосферного давления, фильтры). Заметно что практически не используются стояночные уплотнения, лишь в одном из патентов было использовано лабиринтное уплотнение с так называемым пятном контакта, которое выполняет роль стояночного уплотнения. Стояночные уплотнения как уже было сказано выше, это уплотнения которые обеспечивают герметизацию опоры после остановки и не работающие при вращении, известен ряд их конструкций в основном механических использующих центробежную силу [5].

Выводы и рекомендации:

1. Долговечность ролика, а в данной статье мы рассматриваем абразивную долговечность, подшипника и соответственно ролика, зависит во многом не от самих свойств подшипника, а от совершенства его уплотнительных устройств и смазки.

2. Также в результате проведенного обзора патентов и конструкций действующих роликов можно сделать вывод, что в настоящее время перспективными для роликов шахтных конвейеров является использование комбинированных уплотнений, в частности комбинацию бесконтактных (различного вида лабиринтные уплотнения) и стояночных уплотнений. В частности ряд конструкций таких комбинированных уплотнений были предложены в следующих патентах [6,7]

3. Излишнее усложнение конструкций уплотнений роликов должно быть оправданным и соответствовать основному принципу соотношения цены и эффективности, поскольку сложные конструкции могут быть довольно трудоемкими для дальнейшего изготовления и сборки и соответственно дорогими. Некоторое увеличение цены должно компенсироваться увеличением срока службы.

Уплотнение вала. Контактные и бесконтактные уплотнения

В современных машинах и оборудовании, совершающих механическую работу, связанную с вращением механизмов, необходимо обеспечение герметичности рабочей полости и проходящего через неё вращающегося вала. Для этого применяются различные по конструкции и характеристикам уплотнительные устройства. Эти уплотнения также могут служить для сохранения смазки и предотвращения возможного попадания инородных частиц извне, которые способны повредить оборудование и привести к преждевременному его отказу.

Условия применения уплотнений могут значительно отличаться друг от друга, поэтому конструкции этих герметизирующих узлов совершенствовались с целью соответствия определенным параметрам эксплуатации.

Если в некоторых случаях применения уплотнений допускается небольшая утечка, то для других вариантов это может быть не позволительно. По мере всё большего ужесточения параметров рабочей среды и требований, предъявляемых к надежности, сроку службы и герметичности оборудования с вращающимся валом, происходило усложнение конструкций уплотнений и их неизбежное удорожание. Уплотнения валов могут быть разделены на две группы: контактные и бесконтактные.

Контактные уплотнения

Манжетное (радиальное) уплотнение

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени герметичности. Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта.

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Бесконтактные (динамические) уплотнения

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.