Ламель дуба что это

Производство ламели

Производство ламелей (пиленого шпона 4,5 мм) происходит на современном, занимающем передовое место в своем классе, австрийском оборудовании.

Закупается обрезная доска сорта А-В (0-1).

Для роспуска доски на ламели нам необходима строганная доска толщиной 26,9 мм. (Можно толщину 43,7 или 49,3 мм)

После всех тяжелых операций по достижению толщины, доска поступает в станок.

Под название пиленого шпона подразумевается то, что он пилется (производится методом пиления). Сущействует 2 метода пиления шпона.

1) На ленточно делительном станке.

2) На рамно пильном оборудовании.

Мы используем второй метод. Используется рамка с 16-ю пилами, которая ходит вверх вниз до 550 раз в минуту.

Скорость пиления зависит от сорта древесины и от заточки пил. В среднем 0,8 метра/минуту.

Мы можем производить ламель (пиленый шпон) толщиной 3,57 мм; 4,5 мм; 5,9 мм; 8,23 мм и 12,9 мм. Основная позиция 4,5 мм.

После пиления толщина ламели имеет погрешность 0,1 мм при ширине до 120 и 0,2 мм при ширине свыше 120 мм.

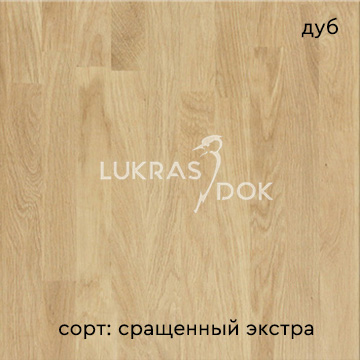

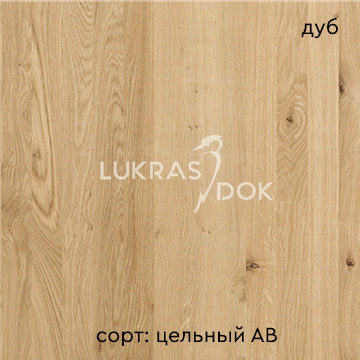

На первой фотографии ламель имеет ширину 110 мм. На второй фотографии шпон шириной 195 мм.

К сожалению фотография не передаст осязательных чувств качества шпона по-этому расскажем про него на словах: Из под станка пиленый шпон (ламель) по качеству соответствует шлифованному материалу абразивом 100-120 единиц.

В это сложно поверить пока не подержите его в руках.

Вот так вот и получается наш пиленый шпон. Процесс как Вы заметили довольно не замысловатый.

Рассказывать где применяется пиленый шпон в этом разделе сайта не будем. Просто дадим ссылочку на раздел пиленого шпона в котором рассказывается, что это такое, где используется, каким бывает и впринципе более подробно про пиленый шпон.

Купить или посмотреть образцы ламелей можно самостоятельно на производстве в Москве. Цены можно скачать в правом верхнем углу нашего сайта. или по ссылке. Мы производим ламели из твердолиственных пород древесины, таких как: дуб, бук, клён, ясень и т.д.

Пиленый шпон. Деревянные — бабочки, мозайка, визитки, приглашения

Деревообрабатывающее производства полного цикла

Дубовый щит: выбираем сорт и тип ламелей

Прежде чем купить щит, надо определить, какой тип (цельный илисрощенный) щита и сорт (экстра, АВ, ВС) материала вам нужен. Как это сделать, рассказываем ниже.

Типы дубового мебельного щита

ламели без сращивания по длине

ламели сращенные по длине

Различие мебельного щита из дуба цельноламельного и сращенного (коротколамельного)

— Цельноламельный щит состоит из длинных ламелей. Эти ламели склеены между собой только в двух из четырех сторон. Длина ламели – равна длине щита и ограничена только наличием сырья. Цена цельноламельного щита отличается в зависимости от его длинны. Чем длиннее щит – тем дороже его удельная цена за кубометр. Это связано со сложностью изготовления длинных ламелей. На длинные ламели нужен отборный лесной материал, без дефектов. Такие стволы деревьев встречаются редко, поэтому дорого стоят.

Цельный дубовый щит выглядит более привлекательно, однако больше подвержен деформации. Сращенный щит из дуба меньше подвержен к негативным воздействиям (перепадам влажности). Он менее склонен к искажениям, за счёт того, что состоит из большего количества склеенных частей и напряжение древесины меньше, её не «выгибает». Чем шире щит, тем больше вероятность его изгиба «в радугу».

Сорта мебельного щита:

Различие сортов и их свойства

Виды щитов из дуба, которые мы производим

Цены на дубовые щиты зависят от их сорта. Сорт определяется по двум сторонам и может быть следующих типов: А/А или ЭКСТРА, АВ, АВ/С, ВС.

Мы готовы изготовить щиты следующих видов:

Толщина мебельного щита

Дуб мы производим в жвух толщинах; 20 мм и 40 мм.

Толщина в 20 мм используется для более мелких деталей: фасады кухонь, откосы, подступенки, полки и стелажи, редко подоконники и столешницы (не большие размеры)

В толщане 40 мм производятся ступени, подоконники, столешницы, обсады и прочее.

Важно!! Мы не красим щиты и не монтируем их. Однако мы готовы порекомендавать вам таких специалистов.

Как говорят: лучше один раз увидеть, чем 100 раз услышать», поэтому приглашаем вас посмотреть образцы к нам в офис в Минске по улицу Инженерная 5 (Шабаны) или на производство.

Ламель Дуб

Визуально красивый и практичный ламель дуб позволит создавать нестандартную деревянную продукцию. Купить его предлагает Династия Трейд по выгодным ценам. Речь идет о шпоне высокого качества, его получают в процессе строгания, распилки древесины на полосы от одного до миллиметров, которые затем склеивают.

Готовый материал нужен при изготовлении каких-то особых изделий ввиду того, что натуральная доска не способна к существенному изгибу. Также материал задействуют для облицовки мебели и др. Мы работаем только с надёжными поставщиками сырья, весь товар обязательно контролируется. Хорошие цены достигаются с помощью современных технологий, значительно ускоряющих и упрощающих производственный цикл. У нас работает персонал с высокой квалификацией и большим опытом работы. Всевозможные акции и скидки для клиентов дают возможность экономить на покупках. Дубовая древесина в интерьере обеспечит создание комфорта и уюта в любом помещении, это источник положительной энергетики, обеспечивающий оздоровление организма.

В числе главных плюсов предлагаемого товара называют:

Выбирайте изделия из натуральной древесины в надежных компания. Династия Трейд предлагает купить продукцию по номерам телефонов:

+7 (916) 209-21-11

Московская область, г. Химки, микрорайон Сходня, ул. Октябрьская, дом 29

Стоимость доставки индивидуальна, в зависимости от объема товара и местоположения.

За подробной информацией обращаться:

Если Вы находитесь в регионе России, и желаете приобрести товар, можно воспользоваться услугами любой транспортной компании. Например: Деловые линии / Пэк / Пони Экспресс / или другой которая осуществляет доставку в Ваш Регион. Для расчета стоимости доставки Вам необходимо посетить сайт выбранной вами транспортной компании или связаться с нами.

Цельноламельная или сращенная склейка – что выбрать?

Существует определенная категория товаров для деревообработки, которая создается из ламелей древесины (деревянных щитов), а не из цельного массива. Такая продукция подходит для изготовления большинства видов мебели, а также для лестничных элементов.

Данная технология позволяет существенно экономить материал (древесину), обеспечивает ему привлекательный внешний вид и удобство использования, а также скорость работы с ним (ведь склеенные из ламелей пиломатериалы – являются удобным полуфабрикатом, идеально выровненным и готовым для раскройки будущего изделия). При этом по качеству не уступает массиву.

С помощью данной технологии, как правило, изготавливают:

Итак, есть два типа склейки ламелей:

Что же это за типы склейки и чем они отличаются? Расскажем подробнее.

И цельноламельные, и сращенные щиты изготавливается из ламелей древесины – то есть строганных с 4-х сторон и обработанных досок. Однако в каждом случае выбираются разные по размеру доски и скрепляются они разными способами.

Цельноламельная склейка:

Вариант, при котором мебельные щиты или ступени склеиваются из ламелей древесины одного сорта, равных по величине. Склейка при этом идет только по ширине. По длине – доска остается цельной. Это позволяет сохранять красивый однородный рисунок древесной фактуры на протяжении всей длины. Что делает изделие более привлекательным, похожим на массив, кусок дерева.

Для склейки используется специальный водостойкий клей высокой прочности (с экологичным составом).

Сращенная склейка:

Данный вариант предполагает, что те же ламели из какой-то одной древесной породы (например, сосны, дуба, бука или ясеня) берутся небольшого размера. Это могут брусочки 40-50 мм. Обычно при создании щитов из сращенных ламелей используются остатки древесины, ничуть не уступающие по своим прочностным характеристикам (но не подходящие для цельноламельной склейки). Однако сохранить фактуру целостной и однородной в данном случае не получится.

Фиксируются между собой короткие фрагменты либо также с помощью клея (причем количество склеек увеличивается в разы), либо с помощью специальных шипов и пазов, а сама сборка при этом происходит в «шахматном порядке», что делает конструкцию более устойчивой.

Преимущества и недостатки каждого варианта:

Во многих источниках утверждается, что сращенная склейка – более прочная, чем цельноламельная. Ведь ламели фиксируются с помощью особой технологии. Используется больше клея. Берутся меньшие по размеру брусочки, что делает всю конструкцию стабильнее по сравнению с той, что изготовлена из длинных ламелей.

Однако это не совсем так! Большинство деревообработчиков уверены, что тип склейки никак не влияет на надежность и плотность мебельного щита или ступени. Единственное, что он меняет – это внешний вид конечного изделия!

Сращенная склейка действительно очень прочная, но и цельноламельная не уступает. Оба варианта крепления обеспечивают достаточную стабильность конечному изделию и долгий срок службы при эксплуатации.

Действительно, изделия, изготовленные с помощью цельноламельной склейки – смотрятся гораздо привлекательнее, чем те, что сделаны при помощи сращенных щитов.

В некоторых случаях, есть возможность скрыть этот недостаток тонированием, окрашиванием.

Правда для некоторых разрозненность фактуры – не является недостатком. Ведь именно так укладывался с давних времен дорогой и качественный паркет. Поэтому и тип такой склейки порой называют «паркетной». Что в некотором роде даже статусно.

Как мы уже сказали выше, сращенные щиты изготовить гораздо проще. Для них используются разные по размерам доски. Соответственно и цена на них гораздо ниже, чем на цельноламельные варианты.

Кроме того, на стоимость и цельных, и сращенных щитов, будет влиять порода древесины (дуб или ясень – дороже, чем сосна, например). А также ее сорт (АА – дороже, чем АВ – такие литеры свидетельствуют о наличии на стволе потемнений от сучков и прочих природных дефектов).

Для чего подходит?

Утверждается, что сращенные щиты отличный вариант для кухонных столешниц, например, а цельные – для лестниц.

Нов целом, и из цельных, из сращенных щитов изготавливают самую разную мебель, полки, столешницы, декор, подоконники.

Такой материал – гораздо надежнее, долговечнее и безопаснее с экологической точки зрения, чем щиты из ЛДСП, МДФ и других древесностружечных материалов.

Где купить?

На сайте ТД «Массив» представлено множество самых разных пиломатериалов для изготовления мебели и лестниц. В том числе достойные по качеству и выгодные по цене мебельные щиты, лестничные ступени и поворотные площадки, при изготовлении которых использовались цельноламельная или сращенная склейка.

С нами сотрудничают и нам доверяют!

Звоните или оставляйте заявки на сайте. В ближайшее время мы свяжемся с вами.

О сушке ламелей из древесины дуба

Деревообработчики хорошо знают о существенных различиях в работе с хвойными и лиственными породами. Сегодня в России много предприятий, заготавливающих и перерабатывающих большие объемы хвойной древесины. И очень мало компаний занимаются твердолиственными породами. Такое распределение обусловлено не только ресурсами доступного для заготовки леса, но и спецификой применения древесины.

В отличие от хвойных пиломатериалов, которые широко используются как конструкционные, пиломатериалы из твердолиственных пород чаще применяются в производстве мебели, окон и дверей, паркета. Одной из самых ценных пород для их изготовления считается дуб.

На протяжении веков древесину дуба высоко ценили плотники, без нее не обходились в кораблестроении, кроме того, ее экспортировали. К сожалению, за последние 50 лет состояние дубовых насаждений в России значительно ухудшилось. В центральной части страны заготовка дуба ведется в основном в Теллермановском лесном массиве и Шиповом лесу (Воронежская область). Дубом также активно занимаются на Северном Кавказе, преимущественно в Адыгее.

Для распиловки заготовленной древесины чаще всего используют ленточно-пильные станки. Во-первых, они, в отличие от круглопильных систем, обеспечивают небольшую толщину пропила, что позволяет повысить полезный процент выхода пиломатериала. Во-вторых, дают возможность работать с бревнами большого диаметра, а дубовые нередко больше 40–50 см. Получаемые при распиловке материалы часто необрезные. При пилении теряется немало материала – сегодня трудно найти высококачественный пиловочник, много внутренних пороков древесины, так что полезный выход от одного бревна нередко меньше 35%. После сушки изготовление конечных изделий из полученных таким образом пиломатериалов представляется довольно сложной задачей.

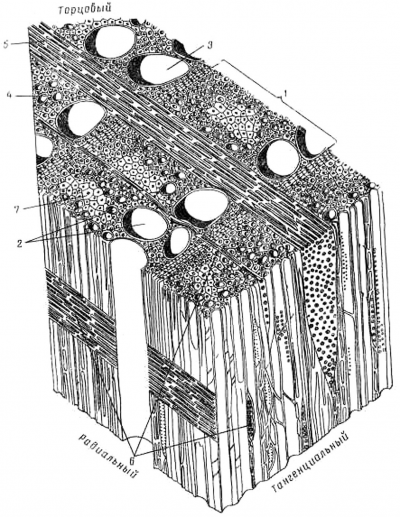

Дубовая древесина имеет кольцесосудистую структуру, основными путями транспортировки влаги внутри служат сердцевинные лучи, объем которых может достигать 28–32% объема ствола. Древесина дуба подвержена растрескиванию и цветовому окрашиванию. Сегодня для получения качественной продукции из дуба при производстве столярных изделий и паркета все чаще применяют специальные тонкорезные ленточно-пильные станки, позволяющие получать ламели толщиной от 4 мм. Такое использование пиломатериалов экономически обосновано ввиду высокой рыночной стоимости дубовой древесины. При производстве паркета такие ламели используют в качестве лицевых панелей.

Сушка дубовых ламелей сильно отличается от сушки толстых пиломатериалов не только продолжительностью, но и режимами. Для пиломатериалов больших сечений традиционно используют низкотемпературную сушку. Высокая температура в начале процесса может вызвать образование внутренних трещин, которые обнаружатся только при последующей механической обработке. Большое значение имеет и скорость циркуляции сушильного агента. Дубовая древесина очень плотная. Влага в ходе сушки подтягивается к поверхности медленно, при попытке интенсифицировать этот процесс в конвективных сушильных камерах с принудительной циркуляцией, чаще всего используемых для промышленной сушки пиломатериалов из дуба, возникает риск пересушивания поверхности и образования так называемой корки. Именно поэтому мощность удаления влаги в камерах для сушки толстых пиломатериалов твердолиственных пород часто не больше 2 л/ч, тогда как для работы, например, с хвойными породами она достигает 6,0–7,5 л/ч. Так как цикл сушки дуба очень продолжительный, для экономии электроэнергии камеры оснащают системой частотного регулирования скорости вращения вентиляторов.

Есть отличие и в конструкции приточно-вытяжной системы. В камере для сушки ламелей циркулирует намного больший объем воздуха и скорость циркуляции значительно выше, поскольку, несмотря на высокую плотность древесины дуба, ламели отдают влагу значительно интенсивнее. Помимо этого, используется иная схема циркуляции, предусматривающая возможность одноразового использования воздуха с помощью специального клапана, смонтированного над фальшпотолком.

За счет интенсивного удаления влаги с поверхности ламелей значительно сокращается цикл сушки и минимизируется склонность дубовой древесины к растрескиванию. Расстояние, которое должна преодолеть влага при движении из центра ламели к поверхности, сравнительно небольшое, а пропускная способность сердцевинных лучей и сосудов позволяет своевременно удалить ее в процессе сушки, поэтому эффект пересушивания поверхности наблюдается редко. При эффективной работе системы управления регулируются степень открытия воздушных заслонок и скорость воздушного потока и таким образом искусственно снижается риск образования трещин. Для обеспечения равномерного распределения воздуха и направления его в штабель в таких камерах используют пакеты с перекрытым пространством под межпакетный брус (рис. 4).

Однако остается нерешенной проблема легкого окрашивания древесины дуба. В связи с этим большое внимание уделяется прокладкам, незаменимым при формировании сушильных пакетов. Многие предприятия эмпирически нашли разные интересные решения. Все они позволяют минимизировать площадь соприкосновения прокладок с поверхностью дубовых ламелей. Выбор материала прокладок для сушки ламелей вызывает множество споров, однако по экспериментальным данным, риск образования пятен определяется площадью соприкосновения с поверхностью, а не материалом. Чаще всего применяются прокладки из дерева и алюминия разной формы и толщиной не более 10–12 мм.

При использовании металлических прокладок возможно образование черных пятен, вызванное загрязнением и нерегулярной чисткой металла.

Если сушильный штабель довольно высокий, на ламелях нижнего пакета вследствие большого давления тоже могут появиться пятна. Целесообразно уменьшать высоту штабеля до оптимальной для каждого материала. Найденный оптимальный вариант можно зафиксировать распоркой на погрузочной тележке, если она используется.

Основной недостаток показанных на рисунке прокладок – необходимость укладки вручную. Но есть интересные решения по автоматизации, уже реализованные на нескольких европейских паркетных производствах. При автоматическом формировании штабеля используют специальную металлическую решетку, которая подается роботом при послойной укладке. При высокой производственной нагрузке, больших объемах переработки такая система позволяет значительно сократить время формирования пакетов и исключить человеческий фактор. Основным преимуществом алюминиевой сетки является простота укладки, равномерное распределение веса по площади слоя и минимальное соприкосновение ламелей с металлическими частями.

Еще одна особенность древесины дуба – агрессивный химический состав конденсата, выделяющегося в процессе сушки. Если в случае хвойных пород конденсат состоит в основном из кислот, смоляных веществ и полисахаридов наподобие арабиногалактановых соединений, содержащихся в лиственнице, дуб выделяет дубильные вещества, представляющие собой многоатомные фенолы. С одной стороны, дубильные вещества обеспечивают защиту древесины от влаги и гниения, с другой – это сложности для производственников, поскольку конденсат вызывает сильную коррозию ограждений сушильной камеры, которая в результате приобретает нетоварный вид, а срок ее эксплуатации сокращается. И тут камеры, изготовленные специально для сушки ламелей, также демонстрируют преимущества за счет интенсивного воздухообмена, когда почти вся влага из древесины быстро удаляется с теплым воздухом через приточно-вытяжные каналы.

Для деревообработчиков плюсы использования специального оборудования для сушки ламелей очевидны. Это и небольшие финансовые вложения в загрузку камер, объем которых редко превышает нетто 10 м 3 древесины, и интенсивный воздухообмен, предотвращающий образование метиковых и внутренних трещин, и возможность оперативного наращивания объема производства путем автоматизации пакетоформирующей зоны.

В работе с дубовыми ламелями много технических тонкостей, но сегодня современные решения ведущих европейских производителей оборудования позволяют относительно быстро получать качественно высушенный материал при относительно низких финансовых рисках.

Текст Михаил Шестак, Mühlböck-Vanicek