Лазер со2 и волоконный чем отличаются

Сравнение СО2 и волоконного лазера

В этой статье мы рассмотрим два вида лазерного оборудования: на твердотельном волоконном лазере и газовом СО2.

Уже из названия становится ясно первое отличие этих двух источников лазерного излучения. В основе первого лежит волокно, активная среда которого выполнена из сверхчистого кварца легированного редкоземельным элементом эрбием.

Накачка активной среды в таком лазере осуществляется мощными широкополосными светодиодными модулями. В результате квантового усиления на выходе волокна образуется мощное когерентное излучение с длиной волны 1.06 мкм.

Рабочим же телом в СО2 лазерах является смесь газов, основным из которых является углекислый газ. Накачкой в таких лазерах может служит тлеющий разряд воздействующий на газовую смесь, генерируя лазерное излучение на выходе с длиной волны 10.6 мкм.

Помимо исходной активной среды, как можно заметить, эти лазеры отличают и длины волн сгенерированного излучения. Именно разная длина волны определяет воздействие на разные материалы этих двух видов лазеров. Также уместно заметить и еще одно отличие — диаметр пятна полученного на выходе лазера излучения. В волоконном лазере этот диаметр в десять раз меньше, чем в СО2, что позволяет получать более тонкий рез, и сконцентрировать большую энергию на меньшей площади. В результате скорость резки волоконным лазером тонколистового металла до 4-6 мм в два-три раза выше, чем при резке СО2 лазером. При этом качество реза, характеризующееся одним из таких параметров, как шероховатость остается примерно на одном уровне. С увеличением же толщины металла свыше 8мм превосходство в качестве кромки переходит к СО2 лазеру.

На глубину реза, и поглощающую способность излучения материалом оказывает большое влияние и угол падения лазерного излучения. Так, на углах падения от 0 до 86 градусов, излучение волоконного лазера поглощается материалом гораздо лучше, чем излучение СО2 лазера. Однако, на участке от 86 до 90 градусов ситуация кардинально меняется, что объясняет лучшую режущую способность больших толщин металла газовым лазером, где на глубине стенки реза близки к 90 градусам.

Возвращаясь к длине волны этих двух типов лазеров, нужно отметить поглотительную способность разных материалов в зависимости от длины волны. Так, например, оба вида лазера хорошо справляются с резкой стали, но когда вопрос встает о обработке латуни, серебра, или меди, то являясь идеальным отражающим материалом для волны в 10.6 мкм, СО2 лазер остается в стороне, отдавая пальму первенства волоконному лазеру с длиной волны 1.06 мкм. С другой стороны, такие материалы, как ткань натуральная или синтетическая, древесина, бумага, стекло, фанера являются отличными поглотителями длинноволнового инфракрасного излучения СО2 лазера, и соответственно отлично подходят для обработки таким видом лазера.

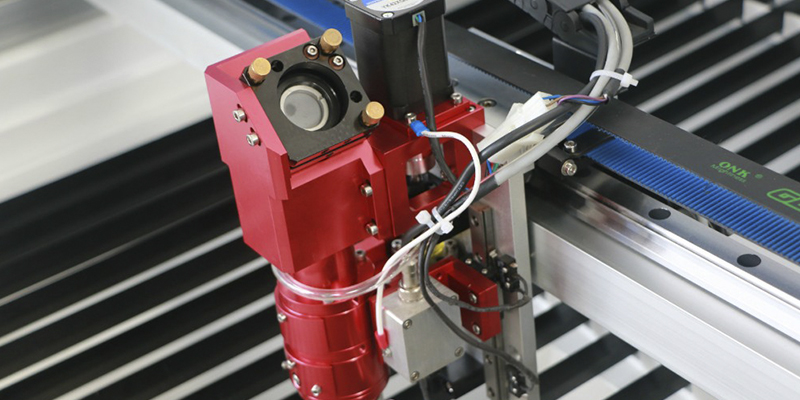

Производя сравнения двух видов лазера, волоконного и газового СО2, стоит отметить их конструктивное отличие. Не вдаваясь глубоко в детали, можно лишь сказать, что волоконный лазер, генерируя лазерное излучение непосредственно в волокне, которое является гибким, позволяет выводить полученное излучение напрямую к лазерной фокусирующей головке, без применения сложной оптической системы зеркал, которая, к тому же, требует частой юстировки и технического обслуживания. Система СО2 лазера являясь более технически сложной, имеет и большие габариты самой установки, и,что немаловажно, имеет значительно большее энергопотребление по сравнению с волоконным эрбиевым лазером. Говоря про энергопотребление уместно отметить и тот факт, что КПД этих разных видов лазеров имеют разные значения. Так, для волоконного лазера, КПД достигает 25%, в то время, как у газового СО2 лазера эта цифра находится в пределах 8-10%.

Подводя небольшой итог следует выделить некоторые моменты в отличии оборудования в основе которых лежат разные типы лазерного излучения:

Волоконный лазерный станок:

Газовый СО2 лазерный станок:

Волоконный лазер, как устроен, сравнение с СО2 лазером, преимущества и недостатки

Волоконный лазер — универсальный инструмент, который активно используется в различных направлениях промышленности. Его КПД составляет около 70%, что позволяет сократить временные затраты на выполнение работ любой сложности.

Устройство состоит из двух основных частей: ламп накачки и оптического кабеля, внутри которого расположено светопроводящее волокно и сердцевиной из прозрачного кварца.

Это позволяет обеспечить максимальную точность лазерного луча и возможность направить его на конкретный участок обрабатываемой поверхности. На концах центрального стержня также расположена дифракционная решетка в виде нанесенных особым образом штрихов.

Именно насечки отвечают за быстрое отражение луча от поверхности, что позволяет поддерживать необходимую длину волны в течение всей работы, а также сохранить монохромность луча.

Для чего используется волоконный лазер

Волоконный лазер можно назвать универсальным инструментом, который используется на производствах различных назначений. Он с точностью вырезает даже острые углы, а также подходит для обработки поверхностей с требованиями высокой точности в работе.

Основное назначение волоконного лазера – работа с металлами различной толщины и уровня плотности.

Отличается широтой сфер применения и используется при:

Волоконный лазер отлично справляется с обработкой не только металлов, но и камня (искусственного и натурального), стекла, некоторых видов пластика.

Отличия волоконного и CO2 лазеров

Основной волоконного лазера является оптически активное волокно, лазера CO2 – смесь газов, ключевым среди которых является углекислый.

Основное различие двух лазеров заключается в длине волны – для газового показатель составляет 10,6 кмк, тогда как для волоконного всего 1,06 кмк, что позволяет добиться высокой точности при обработке и сохранить поверхность вокруг обрабатываемого участка нетронутой, не нагретой.

Сокращенная длина волны волоконного лазера также обеспечивает увеличенную скорость обработки металлов и камня, а также получение идеально гладкой поверхности материала.

Главный недостаток волоконного лазера заключается в сложностях при обработке НЕметаллов, что с легкостью обеспечивается при помощи лазера CO2.

Главные отличия волоконного и газового лазеров можно обозначить следующим образом:

Волоконный лазер – оборудование нового поколения, которое применяется практически во всех сферах, где требуется комплексная обработка металлов, камня или стекла (в некоторых случаях – пластика).

Простота установки и легкость самой конструкции позволяют использовать его в том числе в небольших промышленных центрах, ювелирных мастерских (при изготовлении украшений, нанесении гравировки на поверхность).

Преимущества использования волоконного лазера

Волоконный лазер – удобный, универсальный и производительный лазер, который в промышленности просто незаменим.

Он используется на основе оптически активного или кварцевого волокна, генерация излучения происходит непосредственно в волокне и уже оттуда поступает к месту обработки материала.

Волоконный лазер имеет широкий список преимуществ перед газовыми и твердотельными аппаратами, среди которых:

Луч волоконного лазера действует направленно и позволяет обработать поверхность небольшого размера – материал вокруг при этом не нагревается. Излучение быстро поглощается различными металлами, поэтому использование лазера такого плана безопасно для окружающих.

Волоконный лазер – достаточно компактное оборудование, подходящее для решения широкого спектра задач.

Где заказать волоконный лазер

Компактность волоконного лазера позволяет разместить его практически в любом помещении и сократить затраты на доставку, установку. На качество обработки металлов, стекла и камня в первую очередь влияет качество поставляемого оборудования, поэтому приобретать его следует только в проверенном месте.

Заказать волоконынй лазерный станок для резки и гравировки металла Вы можете в нашей компании – мы работаем на рынке не первый год и точно знаем, каким должно быть оптоволоконное оборудование высокого качества.

Какие преимущества сотрудничества мы предлагаем:

Если вы не имеете опыта, как правильно настроить и запустить волоконный лазер, наши специалисты помогут вам с решением всех спорных вопросов. Предлагаем консультацию в том числе при выборе оборудования и оформлении заказа.

Оптоволоконный или CO2 лазер – какой выбрать?

Установки для резки углекислотным лазером используются вот уже более пятидесяти лет и рассматриваются как стандартные большую часть этого времени. Но появление оптоволоконных лазерных резаков внесло свои коррективы, и они быстро затмили своих собратьев на углекислотном лазере. Сегодня оптоволоконные лазерные резаки, используемые для листового металла толщиной до 6 мм, включая сталь, нержавеющую сталь и алюминий, составляют около 80% от всего рынка.

Почему столько шума вокруг оптоволоконного лазера?

Почему производители так быстро переключились? Несмотря на то, что резаки на углекислотном CO2 лазере все еще демонстрируют подавляющее превосходство в некоторых областях, особенно в работе с элементами толщиной свыше 12 мм, потенциальная экономия при переходе с CO2-лазера на оптоволоконный может быть значительной.

Обслуживание

Углекислотные лазерные резаки и оптоволоконные практически полностью отличаются друг от друга в управлении и обслуживании. CO2 работают посредством системы зеркал и другой сложной оптики для фокусировки лазерного луча на материале. Это точный аппарат, требующий почти постоянного сервисного обслуживания и специалиста для устранения проблем с неточным совмещением.

В противоположность им, резаки на оптоволоконном лазере подают лазерный луч при помощи пучка диодов и оптоволоконного кабеля, т.е. отсутствуют движущиеся элементы, которые требуют обслуживания. Хотя сервисное обслуживание ему и необходимо, оптоволоконный лазерный резак более самодостаточный и готов к работе почти сразу по извлечении из упаковки.

Питание

Многие преимущества оптоволоконных лазерных резаков исходят не только из конструкции самого аппарата, но и из типа питания и фокусировки лазерного луча. Ввиду более короткой длины волны и более высокой сосредоточенности фокальной точки, оптоволоконный лазер может генерировать поток плотностью до пяти раз более высокой, чем сравниваемый с ним углекислотный лазер, что выводит его на более высокий уровень скорости подачи, в отличие от СО2-лазера.

Оптоволоконный лазерный резак также более эффективен с точки зрения электричества в ряде областей, включая светоизлучение и энергопотребление. В комплекте с более высокой скоростью и меньшим сервисным обслуживанием и затратами на расходные материалы для лазерной резки, это может привести к таким эксплуатационным расходам, которые будут почти на 50% ниже, чем для CO2-лазера.

И СО2-лазер, и оптоволоконный лазер для резки используют вспомогательный газ, чаще всего это азот, кислород или воздух, чтобы удалить окалину с реза. Но, как предполагает название, луч углекислотного лазера тоже формируется посредством газов высокой степени чистоты, которые накаляются под переменным током высокой чистоты. Это дополнительная газовая система становится дополнительной статьей в эксплуатационных расходах также, как и необходимость в специфических регуляторах и трубах.

Обзор и сравнение CO2- и волоконных лазеров

На сегодняшний день на рынке доступны разные виды лазерных систем, которые отличаются друг от друга в первую очередь встроенными лазерными излучателями. В основном речь идет о газовых CO₂-лазерах, волоконных лазерах и ванадатах, однако я хочу рассмотреть только CO₂- и волоконные системы. Каждый из рассматриваемых видов лазера имеет свои определенные преимущества и недостатки, а также применяется для обработки определённых материалов. Для начала сделаем своего рода обзор на каждый вид лазерной системы в отдельности, после чего сделаем сравнительную характеристику на эти 2 вида. Поскольку технология CO₂-лазеров появились первой, то с неё и начнем.

CO₂-лазер (газовый)

Волоконный лазер

Что касается волоконных лазеров, то это более новая технология лазерных систем. Волоконные лазеры относятся к группе твердотельных лазеров. Технология их работы заключатся в вырабатывании лазерного луча посредством так называемых затравочных лазеров и усиливают его в специально встроенном стекловолокне, которому через диод накачки поступает энергия. Длина волоконных лазеров имеют длину волны 1,064 мкм и весьма малый диаметр фокуса, за счет чего интенсивность луча с 100 раз превышает газовый CO2-лазер при одинаковой излучаемой мощности. Волоконные лазеры хорошо подходят для нанесения маркировки на металлах за счет аннилинга, гравировки, контрастной маркировки на металлах и пластике. Также волоконные лазеры являются более долговечными в эксплуатации и практически не нуждаются, а техническом обслуживании. Теперь, после того как мы в кратции разобрались что из себя представляют рассматриваемые нами технологии лазерных систем, выделим основные их отличия.

Заключение

На первый взгляд, изучив отличительные характеристики двух видов лазеров, можно сделать вывод, что волоконные лазеры во многом уступают своим предшественникам CO₂- лазерам, однако одна из представленных характеристик может перекрыть все другие недостатки. Например, качество реза и брызгообразование, CO2-лазера в одном из производственных применений показал в 2 раза меньшее образование крошечного сварочного грата и в 3,5 раза крупного, чем у волоконного лазера. Однако немаловажным фактором являются и издержки приходящиеся на единицу продукции, которые в сравнении CO₂ и волоконного лазера идут в пользу волоконного, поскольку у него минимальные производственные издержки. Иными словами, выбор той или иной лазерной системы в первую очередь зависит от конкретного использования, от конкретной сфера деятельности для которой производится продукция.

ЧИТАЙТЕ ТАКЖЕ

Технология процесса полимерного покрытия

Порошковая покраска (полимерное покрытие) алюминия, нержавеющей и оцинкованной стали осуществляется с целью декорирования и антикоррозийной защиты. Кто-то может удивиться, для чего красить данные виды металлов, ведь у них уже есть антикоррозийные свойства, однако, несмотря на это порошковое покрытие замечательно продливает срок жизни данных материалов под суровыми условиями эксплуатации, таких, как попадание прямых солнечных лучей, влаги, температурных перепадов и агрессивных химикатов.

Aisi 304 и 430 отличия

Виды резки металла

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения.

Сравнение лазерной резки с плазменной и гидроабразивной

Каждый из способов раскроя листового материала имеет свои плюсы и минусы. В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Полимерное (порошковое) покрытие – что это, оборудование и этапы окраски

Порошковая покраска – это метод получения высоко защитного полимерного покрытия с декоративными свойствами. Иными словами, порошковая покраска не только позволяет преобразить эстетически вид продукции, но и позволяет продлить службу того или иного товара, за счёт более длительной защиты материала от коррозии.

Порошковая покраска: состав, виды, области применения

Порошковая краска (полимерное покрытие) на сегодняшний день является продуктом, стоящим на последней ступени эволюции лакокрасочных материалов.

МЕТОДЫ ПРАВКИ (ВЫПРЯМЛЕНИЯ) ПРОВОЛОКИ

Как правило при крупносерийном производстве, используют проволочные бухты различного тоннажа, от 100 кг и до 1 т, делается это для создания беспрерывного производства. Поэтому зачастую, гибочное ЧПУ оборудование уже включает в себя какую-либо технологию правки проволоки. Правка проволоки представляет собой операцию по выравниванию металлического прута (проволоки, арматуры). Существуют различные методы выпрямления проволоки из бухт, наиболее востребованными являются такие технологии как:

Виды проволокогибочного ЧПУ оборудования

Обзор наиболее часто используемых видов гибки проволоки на ЧПУ оборудовании: гибка одноконсольным, двухконсольным и 3D оборудованием.

Сравнение работы СО2 и Волоконного лазера

Для более точного понимания рассмотрим 2 вида лазерного оборудования: оптоволоконные лазерные установки и газовые СО2 лазеры. Разберем их достоинства и недостатки.

Характеристика газовых CO2 лазеров

Стеклянная трубка газового лазера накачивается газовой смесью низкого давления. В результате электрической накачки эта смесь возбуждается и генерирует лазерное излучение с длиной волны 10,6 мкм. Такие лазеры режут с высокой точностью, не только сталь и титан, но и алюминиевые сплавы. Он является предшественником оптоволоконного лазера. Все же на некоторых предприятиях он эксплуатируется и сейчас.

Волоконные лазеры и их характеристика

Принцип работы следующий: лазерный луч вырабатывается при помощи модуля накачки, представляющего из себя широкополосные светодиоды или лазерные диоды. Далее энергия усиливается в активной среде, состоящей из оптоволокна и волновода накачки. Длина волны, генерируемая лазером такого вида, составляет 1,064 мкм. Они широко применяются при обработке толстого металла.

Отличительные черты и преимущества

Есть различия и в материалах, которые могут обрабатывать лазеры. Так, волоконные лазеры применяются исключительно в работе с металлом. Они также с легкостью режут светоотражающие цветные металлы (латунь, медь), прекрасно справляется с тонким металлом. может сделать газовый СО2 лазер. Его часто используют при нанесении гравировки на: акрил, пластик, кожу, фанеру, стекло. По-разному лазеры обрабатывают и толстые материалы. Волоконный лазер способен резать толстые материалы, при этом качество кромки небольшое. Но, например, при резке материала менее 3 мм, этот вид лазера дает очень хорошее качество кромки и реза. К тому же, оптоволоконные лазерные установки дают в 2 раза большее брызгообразование, чем газовые СО2 лазеры.

Каждый вид лазера имеет свои преимущества. Волоконные лазеры отличаются более высокой скоростью работы. Так, тонколистовой металл такой лазер обрабатывает в 2-3 раза быстрее, чем газовый аналогичной мощности. Также этот вид лазера точнее, потому что пучок газового лазера имеет большее расхождение. Волоконный лазер отличается большим запасом ресурса, высокой производительностью, отсутствием брака и минимальным количеством отходов. Как указано выше, оптоволоконные лазерные установки идеальны для обработки тонких металлов до 4-6 мм.

Использование СО2 лазеров при работе неметаллические материалов, объясняется тем, что эти материалы отлично поглощают волны 10,6 мкм, генерируемые лазером. Так же можно делать апгрейд по мощности, благодаря возможности замены лазерных трубок. Но существенный недостаток в том, что эти трубки хрупкие и требуют периодической замены. За счет того, что это устаревшие технологии их сложно найти. Они дорогие в обслуживании. Поэтому однозначно на предприятиях обработки металла практичней оптоволоконные лазерные установки.

Несомненно, каждый агрегат по своему хорош. У каждого есть свои преимущества и недостатки. С одним материалом лучше проявит себя один вид, при этом с другим материалом его применять нельзя. Следует уместно их эксплуатировать. Наши специалисты помогут вам разобраться в этом и подберут нужное оборудование под ваши цели.