Восстановление деталей пайкой авто

Восстановление деталей пайкой

Пайкой (паянием) называют процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного промежуточного (вспомогательного) металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы.

При ремонте автомобильной техники пайку применяют для устранения трещин и пробоин в радиаторах, топливных и масляных баках и трубопроводах, приборах электрооборудования, кабин, оперения и т.д.

Пайка как способ восстановления деталей имеет следующие преимущества:

· простота технологического процесса и применяемого оборудования;

· высокая производительность процесса;

· сохранение точности формы, размеров и химического состава деталей;

· простота и легкость последующей обработки;

· небольшой нагрев деталей (особенно при низкотемпературной пайке);

· возможность соединения деталей, изготовленных из различных металлов;

· достаточно высокая прочность соединения деталей;

· низкая себестоимость восстановления деталей.

Основной недостаток пайки – некоторое снижение прочности соединения деталей по сравнению со сваркой.

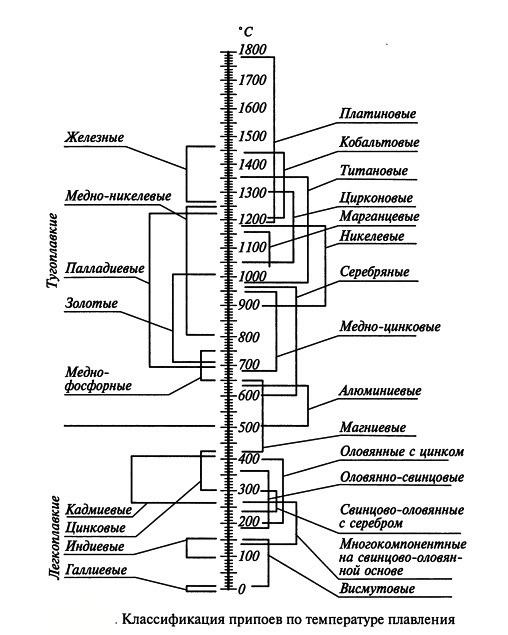

В зависимости от требований, предъявляемых к соединению (в основном по прочности), различают мягкую и твердую пайку.

Мягкую пайку осуществляют легкоплавкими припоями, представляющими собой сплавы на оловянной и свинцовой основах и имеющими температуру плавления ниже 450 0 С.

При твердой пайке применяют тугоплавкие припои с температурой плавления выше 450 0 С, преимущественно медно-цинковые и алюминиевые.

К припоям предъявляются следующие основные требования:

· температура плавления ниже, чем у соединяемых металлов;

· высокая жидкотекучесть и хорошая смачиваемость соединяемых поверхностей;

· достаточно высокая прочность и пластичность шва;

· высокая коррозионная стойкость в паре с паяемыми металлами;

· коэффициент теплового расширения должен быть близок к коэффициенту линейного расширения основного металла.

Наиболее распространенными в ремонтном производстве являются оловянно-свинцовые (мягкие) припои ПОС-18, ПОС-30, ПОС-40, ПОССу30-0,5, ПОССу50-0,5, ПОССу18-2, ПОССУ40-2 и другие, имеющие температуру плавления 200…280 0 С (временное сопротивление разрыву 35…45 МПа, твердость НВ 12…14) и применяемые для пайки радиаторов, карбюраторов, топливных трубопроводов, электроаппаратуры. Первая цифра в обозначении припоя указывает на содержание в нем олова, вторая – на предельное содержание сурьмы, остальное свинец.

В качестве флюсов при мягкой пайке применяют хлористый цинк, хлористый аммоний или их смесь. Для устранения коррозии паяемого соединения, особенно при пайке меди, применяют флюсы – канифоль, воск, вазелин, не содержащие кислот. При пайке твердыми припоями в качестве флюсов применяют буру и смеси ее с борной кислотой и борным ангидридом.

Подготовка деталей к пайке заключается в механической очистке поверхности от грязи, окислов и ржавчины и их обезжиривании бензином или керосином, в горячих щелочных растворах или электрохимическим способом.

Технологический процесс паяния состоит из следующих операций:

· механической (шабером, напильником, шлифовальной шкуркой) или химической очистки;

· нагревания (паяльником, паяльной лампой, газовой горелкой и др.);

· предварительного облуживания припоем (тем же, какой применяется и для последующей пайки) для повышения прочности и плотности спая;

· скрепления мест для спаивания, покрытия их флюсом и нагревания. Детали скрепляют, чтобы места соединений не расходились при небольших механических воздействиях, например при наложении паяльника. Промежуток (зазор) между двумя соединяемыми поверхностями не должен превышать 0,1…0,3 мм для образования капиллярных сил, способствующих засасыванию припоя на значительную глубину от кромки;

· введение (расплавленного) припоя, его расплавление и удаление излишков припоя, а также остатков флюса.

Для проведения процесса пайки в подвижных ремонтных мастерских войскового звена имеется пост медницких работ.

Применение пайки при восстановлении деталей

Пайка — процесс соединения деталей в твердом состоянии металлическим расплавом, образующимся из присадочного материала (припоя) непосредственно в месте пайки. Локальный подвод тепла, которым расплавляется припой и подогреваются соединяемые поверхности, производится нагретым паяльником или газовым пламенем.

При ремонте машин чаще используют легкоплавкие припои, температура плавления которых 150-450°С, и средне-плавкие (450-1100°С).

Качество пайки зависит от смачивающей способности припоя, толщины его слоя, а также от чистоты паяемых поверхностей. Чем лучше смачивающая способность, тем лучше припой заполняет стыковые участки. При этом обеспечивается и меньшая толщина слоя припоя между соединяемыми поверхностями.

В паяном соединении между основным металлом и припоем имеет место взаимное растворение металлов. В итоге усиливается химическая неоднородность металла в зоне пайки и ухудшается антикоррозийная стойкость. Влияние этого фактора тем больше, чем толще соединительный слой в паяном соединении. Меньшая химическая неоднородность обеспечивает большую прочность соединения. Поэтому пайку необходимо вести с обеспечением минимальной толщины прослойки присадочного материала, что требует правильного подбора температурного режима пайки.

Перед пайкой проводят предварительную зачистку поверхностей до металлического блеска. Однако на воздухе поверхности окисляются, а при нагреве процесс окисления усиливается. Поэтому необходима очистка от окислов соединяемых поверхностей в процессе пайки. Она достигается с помощью флюсов, которые раскисляют окислы и способствуют очистке от образующихся загрязнений.

При ремонте машин для пайки меди, латуни, бронзы и стали используют обычно бессурьмянистые оловянно-свинцовые припои ПОС 40, ПОС 30 и ПОС 10; малосурьмянистые оловянно-свинцовые — ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 30-0,5 и ПОССу 25-0,5 и сурьмянистые оловянно-цинковые — ПОССу 35-2 и ПОССу 30-2. В приведенных обозначениях цифра после буквенной части указывает среднее содержание олова, а последующая за тире — содержание сурьмы 6%. Эти припои пластичны, обладают хорошей смачиваемостью, коррозийной стойкостью. Более высокую коррозионную стойкость создают припои с боль-шим содержанием олова, а лучшие пластические свойства — с большим содержанием свинца.

При пайке оловянно-свинцовистыми припоями используют флюсы на основе хлористых соединений металлов и канифоли. Большее распространение получили водные растворы хлористого цинка: 40%-ный раствор хлористого цинка; раствор хлористого цинка (10-50%) и хлористого аммония (5-10%), а также флюс- паста 15-85 и др. Они обладают высокой химической активностью.

Флюсы на основе канифоли применяют в тех соединениях, которые нельзя промыть после пайки. Остатки этих флюсов не вызывают коррозии. Часто используют канифоль и флюсы JITH- 115, ЛТН-120, ЛК-2, КС и др.

Пайку легкоплавкими припоями применяют при ремонте радиаторов, топливных баков, генераторов, электропроводов и др.

Для получения паяных соединений высокой прочности и стойкости к повышенной температуре применяют среднеплавкие припои медные, медно-цинковые и серебряно-медно-цинковые.

Медные припои марок Ml, М2, МФ1 и МФ2 хорошо смачивают поверхности, затекают в мельчайшие зазоры и дают прочные пластические соединения.

Медно-цинковые припои (латуни) марок ПМЦ-36, ПМЦ-48, ПМЦ-54, П-62 (цифры указывают процентное содержание меди) представляют собой сплавы меди и цинка. Припои ПМЦ применяются для пайки деталей, не испытывающих динамических нагрузок и вибрации ввиду недостаточной пластичности. Латуни Л-62 и Л-68 используют для пайки стали и меди, а МцН48-10, ЛК62-0.5, ЛСЖ62-06-04 — для пайки чугуна. Для пайки режущего инструмента применяют латуни ЛЖМц57-1,5-0,75, МНМц50-2.

Серебряно-медно-цинковые припои марок ПСрЮ, ПСр25, ПСр45, ПСр70 (цифры указывают процентное содержание серебра) позволяют получить соединения с высокой прочностью и пластичностью. На практике чаще применяют припои ПСр25 и ПСр45 при пайке стали, меди и ее сплавов для получения соединений с высокими механическими свойствами. Припой ПСр70 обладает высокой электропроводимостью, поэтому его используют для пайки токоведущих элементов.

Пайку среднеплавкими припоями ведут с использованием флюсов на основе буры и борной кислоты. Наиболее распространенный флюс этой группы — бура. Перед применением ее прокаливают при температуре 400-450°С. Борную кислоту, как менее активный флюс, обычно применяют в смеси с обезвоженной бурой.

Для пайки деталей из алюминиевых сплавов используют алюминиевые припои марок П590А, П755А, П550А, 34А и др. Наиболее распространен припой 34А с температурой плавления 525°С. Пайку ведут газовой горелкой с помощью флюсов марок Ф320А, Ф380А, Ф17 и других, в состав которых входят хлористый калий, хлористый литий, фтористый натрий и хлористый цинк.

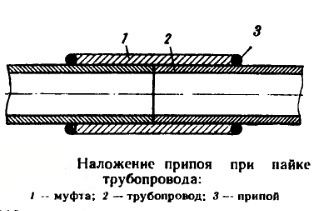

Пайку среднеплавкими припоями деталей из чугуна проводят в следующей последовательности. Вначале поверхности соединяемых деталей тщательно подгоняют одну к другой и разделывают кромки под усиленные швы. Затем их подогревают до температуры 900-930 С» ацетилено-кислородным пламенем горелки, посыпают флюсом, облуживают, натирая прутком припоя (латуни), и постепенно заполняют шов. Пайку ведут окислительным пламенем. Детали при пайке нагреваются, что исключает возможность возникновения в них внутренних напряжений. Это выгодно отличает процесс пайки от сварки.

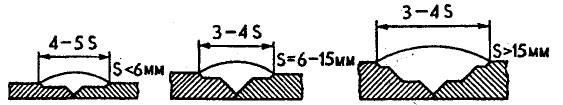

Рис. Подготовка чугунной детали при пайке латунью: S — толщина стенки.

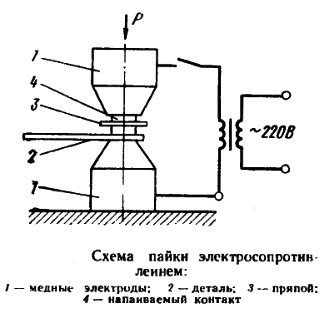

Контакты реле-регуляторов, прерывателей припаивают серебряными или медными (медная лента Ml толщиной 0,1 мм) припоями электроконтактным способом.

Восстановление деталей автомобилей пайкой

Описание процесса и основных преимуществ пайки деталей. Классификация и характеристика деталей автомобилей, подвергающихся герметическому соединению. Особенности применения пайки при устранении дефектов и восстановлении деталей из чугуна и алюминия.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 27.05.2014 |

| Размер файла | 15,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Детали, восстанавливаемые пайкой

2. Устраняемые дефекты

3. Технология восстановления деталей

1. Детали, восстанавливаемые пайкой

восстановление деталь авто пайка

Основные детали автомобилей, подвергающиеся пайке: задняя, верхняя и передняя крышки коробки передач автомобиля, картер механизма рулевого управления автомобиля, ступицы колес автомобилей и др.

Пайку легкоплавкими припоями применяют при ремонте радиаторов, топливных баков, генераторов, электропроводов и др.

Контакты реле-регуляторов, прерывателей припаивают серебряными или медными припоями электро-контактным способом.

Мягкими припоями паяют бензобаки, водяные и масляные радиаторы, электропровода.

2. Устраняемые дефекты

При ремонте автомобилей пайку применяют для устранения трещин и пробоин.

В ступицах колес изнашиваются гнезда подшипников, возникают трещины на ребрах жесткости и галтелях приливов под болты крепления дисков колес.

Микрометраж и исследование ремонтного фонда выявили, что имеется большое количество чугунных деталей, например корпусов коробок передач, задних мостов тракторов, всевозможных картеров, крышек, и т. п. с дефектами в виде трещин, обломов, износами посадочных мест под подшипники и т. д.

3. Технология восстановление деталей пайкой

Перед пайкой проводят предварительную зачистку поверхностей до металлического блеска. Однако на воздухе поверхности окисляются, а при нагреве процесс окисления усиливается. Поэтому необходима очистка от окислов соединяемых поверхностей в процессе пайки. Она достигается с помощью флюсов, которые раскисляют окислы и способствуют очистке от образующихся загрязнений.

При пайке основной металл детали не плавится. Надежность соединения обеспечивается за счет диффузии припоя в металл и зависит от правильного подбора флюса и припоя, тщательности очистки поверхности и наличия минимального зазора в стыке соединенных деталей.

Пайка мягкими припоями может обеспечить герметичность шва и электрический контакт, однако дает невысокую прочность соединений.

Когда от соединения требуется высокая механическая прочность и герметичность, детали паяют твердыми припоями. Для пайки стали, чугуна, бронзы, латуни в ремонтной практике широко применяются медно-цинковые припои ПМЦ-36, ПМЦ-48, ПМЦ-54, имеющие температуру плавления 840-890°С.

Для пайки контактов прерывателей и реле-регуляторов применяют серебряные припои ПСР 25, ПСР 45, ПСР-70.

Числа, стоящие после буквенного обозначения, соответствуют процентному содержанию в припое серебра. Другими основными составляющими серебряных припоев являются медь и цинк.

При пайке твердыми припоями зазоры в местах стыка не должны быть более 0,1мм. В качестве флюсов для пайки твердыми припоями применяют буру или смесь буры с борной кислотой.

Подготовленную к пайке поверхность обмазывают флюсом, нагревают паяльной лампой или газовой горелкой до температуры плавления припоя и вводят припой.

Алюминий. Для паяния алюминия на паяльник надевают рифленый наконечник (рабочая часть его пропилена трехгранным напильником). Насадку изготовляют из стали и закаливают, с тем чтобы зубцы не срабатывались. Насадку вытачивают на токарном станке, и ее конец спиливают. Трубку насадки пропиливают ножовкой на четыре части, это создает пружинистость насадки, и она плотно вставляется в рабочую часть обычного паяльника. Диаметр отверстия в насадке высверливают в соответствии с диаметром рабочего конца паяльника.

Места спая тщательно очищают до блеска, на зубчики насадки берут расплавленную канифоль и наносят на спаиваемое место. Когда в процессе облуживания канифоль начнет покрывать алюминий, паяльник короткими движениями передвигают взад и вперед, и зубцы будут скоблить металл. Таким методом очищают всю поверхность места спая, после чего обслуживают очищенные места. Затем приступают к паянию. Для этого берут на паяльник каплю олова, предварительно посыпанную канифолью, и подносят к обслуженному месту. Если оно шероховатое, то паяльником снимают эту шероховатость, которая представляет собой пористое олово, смешанное с частичками окиси алюминия, образующейся из-за недостатка флюса. Предварительно на место спая насыпают канифоль, берут на паяльник каплю олова и наносят на спаиваемый шов. Как только олово смочит место спая, паяльник снимают с металла. Затем паяние производят вторично, для этого место спая снова посыпают канифолью.

При паянии алюминия, особенно в процессе его лужения, паяльник следует хорошо разогреть и длительное время держать на одном месте и после прогрева металла медленно водить по спаиваемому шву.

Для паяния алюминиевых сплавов рекомендуются припои ПОС-50 и ПОС-90. Флюсом служит минеральное масло (особенно рекомендуется оружейное). Предварительно на спаиваемые швы наносят флюс и затем зачищают места пайки. Паяние ведут мощным, хорошо прогретым паяльником. Перед началом паяния металл следует хорошо прогреть. Для паяния алюминиевых сплавов выпускается и специальный припой П-250А, он состоит из 80 % олова и 20 % цинка. Флюсом служит смесь йодида лития (2. 3 г) и олеиновой кислоты (20 г). Перед работой паяльник необходимо облудить указанным припоем, пользуясь канифолью. Спаиваемые поверхности очищают от остатков флюса марлевым тампоном, смоченным в ацетоне.

Размещено на Allbest.ru

Подобные документы

Подготовка деталей к пайке. Активация паяемых поверхностей. Инфракрасное излучение, бесконтактный нагрев деталей в различных средах. Удаление оксидных пленок в процессе пайки. Ультразвуковая и лазерная пайка. Конечная структура, состав паяного соединения.

реферат [751,2 K], добавлен 11.12.2008

Характеристика узла с точки зрения износа. Определение допустимых величин и размеров изношенных поверхностей деталей, поступающих на восстановление. Определение величины наращиваемого слоя при восстановлении деталей. Расчет себестоимости восстановления.

курсовая работа [3,8 M], добавлен 23.01.2013

Причины износа и разрушения деталей в практике эксплуатации полиграфических машин и оборудования. Ведомость дефектов деталей, технологический процесс их ремонта. Анализ методов ремонта деталей, обоснование их выбора. Расчет ремонтного размера деталей.

курсовая работа [2,3 M], добавлен 10.06.2015

Характеристика и основные принципы, положенные в основу восстановления деталей с помощью пластических деформаций. Способы обработки деталей пластическим деформированием, составление их технологии и схемы, влияние на структуру и свойства металла.

реферат [2,0 M], добавлен 29.04.2010

Классификация механизмов, узлов и деталей. Требования, предъявляемые к машинам, механизмам и деталям. Стандартизация деталей машин. Технологичность деталей машин. Особенности деталей швейного оборудования. Общие положения ЕСКД: виды, комплектность.

шпаргалка [140,7 K], добавлен 28.11.2007

Основные показатели долговечности. Виды ремонтов, их назначение. Долговечность деталей двигателей внутреннего сгорания и других машин, способы ее повышения. Методы и средства улучшения надежности деталей. Процесс нормализации или термоулучшения.

реферат [72,2 K], добавлен 04.05.2015

Характеристика взрывных процессов формообразования деталей. Электроимпульсная и электромагнитная штамповка. Номенклатура трубчатых деталей ГТД. Технология процесса и изготавливаемых типовых деталей. Оборудование для взрывного формообразования.

дипломная работа [3,1 M], добавлен 07.02.2008

Восстановление деталей пайкой авто

Восстановление деталей пайкой

Пайкой (паянием) называют процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного вспомогательного (промежуточного) металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы.

При ремонте автомобилей пайку применяют для устранения трещин и пробоин в радиаторах, топливных и масляных баках и трубопроводах, приборах электрооборудования, кабин, оперения и т. д.

Пайка как способ восстановления деталей имеет следующие преимущества:

простота технологического процесса и применяемого оборудования;

высокая производительность процесса;

сохранение точной формы, размеров и химического состава деталей (а при пайке легкоплавкими припоями — сохранение структ¬ры и механических свойств металла);

простота и легкость последующей обработки, особенно после пайки тугоплавкими припоями;

небольшой нагрев деталей (особенно при низкотемпературной пайке);

возможность соединения деталей, изготовленных из разнородных металлов;

достаточно высокая прочность соединения деталей;

низкая себестоимость восстановления детали.

Основной недостаток пайки — некоторое снижение прочности соединения деталей по сравнению со сваркой.

Припой в процессе паяния в результате смачивания образует с поверхностью спаиваемой детали зону промежуточного сплава, причем качество паяния в таком случае при наличии чистых металлических поверхностей будет зависеть от скорости растворения данного металла в припое: чем скорость растворения больше, тем качество пайки лучше.

Иначе говоря, качество паяния зависит от скорости диффузии.

Увеличению степени диффузии способствуют:

наличие чистых металлических поверхностей спаиваемых деталей. При окисленной поверхности степень диффузии припоя значительно уменьшается или полностью отсутствует;

предотвращение окисления расплавленного припоя в процессе пайки, для чего применяются соответствующие паяльные флюсы;

паяние при температуре, близкой к температуре плавления спаиваемой детали;

медленное охлаждение после паяния.

В зависимости от назначения спаиваемых деталей швы пайки подразделяются:

на прочные швы (должны выдерживать механические нагрузки);

плотные швы (не должны пропускать жидкостей или газов, находящихся под слабым давлением);

прочные и плотные швы (должны выдерживать давление жидкостей и газов, находящихся под большим давлением).

В паяемых конструкциях применяют стали всех типов, чугуны, никелевые сплавы (жаропрочные, жаростойкие, кислотостойкие), медь и ее сплавы, а также легкие сплавы на основе титана, алюминия, магния и бериллия.

Ограниченное применение имеют сплавы на основе тугоплавких металлов: хрома, ниобия, молибдена, тантала и вольфрама.

Родственным пайке процессом является лужение, при котором поверхность металлической детали покрывают тонким слоем расплавленного припоя, образующего в контакте с основным металлом припой-сплав переменного состава с теми же зонами, что и зоны при пайке.

Лужение можно применять как предварительный процесс с целью создания более надежного контакта между основным металлом и припоем или как покрытие для защиты металлов от коррозии.

Технологический процесс паяния состоит из следующих операций:

механической (шабером, напильником, шлифовальной шкуркой) или химической очистки. Промежуток между двумя поверхностями должен быть везде одинаков и не превышать 0,1. 0,3 мм. Такой небольшой промежуток необходим для образования капиллярных сил, которые способствуют засасыванию припоя на значительную глубину от кромки. Если спаиваемые поверхности имеют следы жира или масла, то их обрабатывают горячим раствором щелочи. Обычно берут 10 %-ный раствор соды. Если механически очистить детали по какой-либо причине нельзя, то применяют травление деталей в кислотах. Обычно берут 10%-ный раствор сер¬ной кислоты для меди и ее сплавов, а для деталей из черных металлов — 10 %-ный раствор соляной кислоты, причем раствор должен быть подогрет до 50 — 70 °С;

нагревания (паяльником, паяльной лампой и другим способом);

предварительного облуживания припоем (паяльником, или на-тиранием, или погружением в припой). Предварительное лужение имеет весьма важное значение, так как в этом случае достигаются повышенные прочность и плотность спая. В случае невозможности предварительного лужения паяние ведут и по чистой поверхности, но результаты будут более низкими. Для предварительного лужения применяется тот же припой, какой применяется и для последующего паяния;

скрепления мест для спаивания, покрытия их флюсом и нагревания. Детали скрепляют, чтобы места соединений не расходились при небольших механических воздействиях, например при наложении паяльника;

введение припоя, его расплавление и удаление излишков припоя, а также остатков флюса.

Метод паяния в значительной мере зависит от типа применяемого припоя.

Наиболее характерные случаи паяния:

паяльником с применением мягких припоев;

ручной паяльной лампой с применением обычно твердых припоев;

электрическое паяние (место спая служит сопротивлением, через сопротивление пропускается ток низкого напряжения).

При паянии паяльником обычно применяют припои, температура плавления которых не выше точки плавления свинца (327 °С).

Такое паяние производят тогда, когда детали не подвергаются большим нагрузкам или требуют в дальнейшем распаивания.

Если детали подвергаются в процессе работы нагреванию до высоких температур, паяние паяльником с применением мягких припоев исключается.

Подготовку паяльника для работы производят одновременно с подготовкой деталей.

Паяльник слегка проковывают (частично для удаления нагара и окислов), зажимают в тиски и опиливают так, чтобы рабочая часть его была полукруглой.

Если опиливать паяльник без предварительной проковки, то он скоро изнашивается.

Конец паяльника делают полукруглым потому, что в этом случае он не так быстро охлаждается, как острый, лучше прогревает места спайки и равномернее разъедается жидким припоем.

После механической подготовки паяльник облуживают, для чего нагревают его не выше 400 °С; конец паяльника опускают в водный раствор хлористого цинка, после чего горячим паяльником трут о кусок припоя до тех пор, пока вся рабочая часть не покроется слоем полуды.

При работе паяльник должен иметь температуру, удовлетворяющую следующему требованию: если паяльник приложить рабочим местом к прутку припоя, часть припоя, прилегающая к паяльнику, должна расплавиться через 0,5. 1 с.

Во время работы температура паяльника должна быть такова, чтобы капли припоя, приставшие к паяльнику, были в жидком состоянии.

Более удобный способ облуживания паяльника заключается в следующем: в куске нашатыря (хлористого аммония) делают небольшие углубления и туда кладут кусочки припоя.

Проводя горячим паяльником вперед и назад по твердому нашатырю, одновременно касаются и припоя.

Таким образом паяльник облуживается быстрее.

Если нагретым паяльником коснуться шва и одновременно к шву подложить кусок припоя в виде прутка, ленты или проволоки, то припой расплавится и проникнет в шов.

Излишек припоя разглаживают по шву паяльником.

Припой также наносят на шов паяльником, так как к паяльнику всегда прилипают капли припоя, и если концом паяльника проводить по шву, жидкий припой всасывается в шов.

Чтобы новые капли припоя перешли на паяльник, его снова отнимают от шва и прикладывают к куску припоя.

Технологический процесс лужения состоит из следующих операций:

очистки поверхности от посторонних веществ металлической щеткой, песком, известью или шлифовальной шкуркой;

обезжиривания бензином или горячим водным раствором соды или едкого натра;

химической чистки от окислов травления в кислотах;

покрытия флюсами (хлористым цинком) кистью или погружением в водный раствор флюса;

подогревания до температуры плавления полуды и лужения.

Лудят небольшие предметы паяльником.

Лужение больших предметов производят методом натирания.

Для этого изделие смачивают раствором хлористого цинка и нагревают до температуры плавления олова, после чего посыпают порошкообразной смесью олова с хлористым аммонием (нашатырем).

Олово при этом плавится и, растертое паклей, образует на поверхности ровный слой.

После лужения остатки флюса отмывают горячей водой.

Чугун

Чтобы запаять трещину или иной дефект в чугунной детали мягким припоем, производят тщательную механическую очистку места паяния и хорошо смачивают его соляной кислотой.

Затем это место обрабатывают водным раствором хлористого цинка, посыпают порошком нашатыря (хлористого аммония) и подогревают паяльником или паяльной лампой.

Нагревать место пайки надо до тех пор, пока не станет плавиться поднесенный к нему припой.

Тогда натирают припоем место спайки и сейчас же протирают его порошком нашатыря, нанесенного на густую металлическую щетку или паклю.

Эта операция — предварительное лужение перед паянием.

Пока деталь еще горячая, запаивают трещины или иные дефекты паяльником, перемещая его от одного конца трещины к другому.

Если припой не проходит в трещину, необходимо с обоих краев ее снять небольшую фаску, вылудить это место и снова произвести паяние.

Излишек припоя снимается шабером или напильником.

Алюминий

Для паяния алюминия на паяльник надевают рифленый наконечник (рабочая часть его пропилена трехгранным напильником).

Насадку изготовляют из стали и закаливают, с тем чтобы зубцы не срабатывались.

Насадку вытачивают на токарном станке, и ее конец спиливают.

Трубку насадки пропиливают ножовкой на четыре части, это создает пружинистость насадки, и она плотно вставляется в рабочую часть обычного паяльника.

Диаметр отверстия в насадке высверливают в соответствии с диаметром рабочего конца паяльника.

Места спая тщательно очищают до блеска, на зубчики насадки берут расплавленную канифоль и наносят на спаиваемое место.

Когда в процессе облуживания канифоль начнет покрывать алюминий, паяльник короткими движениями передвигают взад и вперед, и зубцы будут скоблить металл.

Таким методом очищают всю поверхность места спая, после чего облуживают очищенные места.

Затем приступают к паянию.

Для этого берут на паяльник каплю олова, предварительно посыпанную канифолью, и подносят к облуженному месту.

Если оно шероховатое, то паяльником снимают эту шероховатость, которая представляет собой пористое олово, смешанное с частичками окиси алюминия, образующейся из за недостатка флюса.

Предварительно на место спая насыпают канифоль, берут на паяльник каплю олова и наносят на спаиваемый шов.

Как только олово смочит место спая, паяльник снимают с металла.

Затем паяние производят вторично, для этого место спая снова посыпают канифолью.

При паянии алюминия, особенно в процессе его лужения, паяльник следует хорошо разогреть и длительное время держать на одном месте и после прогрева металла медленно водить по спаиваемому шву.

Для паяния алюминиевых сплавов рекомендуются припои ПОС- 50 и ПОС-90.

Флюсом служит минеральное масло (особенно рекомендуется оружейное).

Предварительно на спаиваемые швы наносят флюс и затем зачищают места пайки.

Паяние ведут мощным, хорошо прогретым паяльником.

Перед началом паяния металл следует хорошо прогреть.

Для паяния алюминиевых сплавов выпускается и специальный припой П-250А, он состоит из 80 % олова и 20 % цинка.

Флюсом служит смесь йодида лития (2. 3 г) и олеиновой кислоты (20 г).

Перед работой паяльник необходимо облудить указанным припоем, пользуясь канифолью.

Спаиваемые поверхности очищают от остатков флюса марлевым тампоном, смоченным в ацетоне.

Металл или сплав, при помощи которого ведется пайка, называется припоем.

По температуре плавления припоев процессы пайки подразделяются на два основных вида:

пайка легкоплавкими (мягкими) припоями

пайка тугоплавкими (твердыми) припоями

К легкоплавким относятся припои, температура плавления которых ниже 450 °С, а к тугоплавким — припои, температура плавления которых выше 450 °С.

К припоям предъявляются следующие основные технологические требования:

высокая жидкотекучесть и хорошая смачиваемость соединяемых поверхностей;

устойчивость к коррозии;

достаточная прочность и пластичность;

температура плавления ниже, чем у соединяемых металлов

Легкоплавкие припои представляют собой сплавы цветных металлов.

Наибольшее применение получили оловянно-свинцовые припои ПОС-18, ПОС-ЗО, ПОС-40, ПОС-50 и ПОС-61.

Цифры показывают процентное содержание олова в припое.

Эти припои имеют хорошую смачиваемость поверхности большинства металлов и высокую пластичность.

Их низкая температура плавления (менее 450 °С) позволяет проводить пайку простейшими средствами (паяльниками).

С увеличением содержания олова в припое повышается механическая прочность и коррозийная стойкость соединения, но также увеличивается и стоимость припоя.

Свинец повышает пластичность припоя.

Эти припои применяют для восстановления деталей, работающих при высоких температурах и небольших нагрузках, т. е. для радиаторов, коллекторов генераторов, топливных баков, электропроводов и др.

Легкоплавкие припои оловянно-цинковые типа П-200, П-250А дспользуют для пайки алюминия, его сплавов и меди.

Тугоплавкие припои представляют собой чистые цветные металлы и их сплавы.

Для пайки черных металлов применяют медные припои марок М1 и М2.

Они весьма жидкотекучи, хорошо смачивают поверхности и дают прочные и пластичные соединения.

Недостаток — высокая температура плавления (1083 °С).

Медно-цинковые припои марок ПМЦ-36, ПМЦ-48, ПМЦ-54, Л-62 и Л-68 (цифры указывают процентное содержание меди в припое) применяют для пайки меди, бронзы, латуни и черных металлов.

С увеличением содержания цинка в этих припоях уменьшается прочность и возникает хрупкость, но цинк снижает температуру плавления припоя.

Поэтому пайку латуни проводят припоем ПМЦ-36, а сталь и чугун лучше паять припоем Л-62.

Лучшие тугоплавкие припои — серебряно-медно-цинковые марок ПСр10, ПСр12М, ПСр25, ПСр45, ПСр65 и ПСр70 (цифры указывают процентное содержание серебра в припое) — позволяют получать высокопрочные и пластичные соединения, но очень дорогие.

Эти сплавы применяют для пайки ответственных деталей из стали, меди и ее сплавов.

Флюсы при пайке используют жидкие и твердые.

В случае применения легкоплавких припоев берут жидкие флюсы, представляющие собой водные растворы хлористого аммиака (нашатырь) и хлористого цинка (цинк, протравленный соляной кислотой).

Концентрация раствора в пределах 25. 50%.

Для пайки меди (проводов) в качестве флюса часто используют чистую канифоль или соединения на ее основе.

Пайку тугоплавкими припоям ведут с твердыми флюсами, представляющими собой порошки буры и ее смеси с борной кислотой и борным ангидридом.

Наибольшее применение имеет чистая бура, прокаленная перед употреблением при температуре 400. 460 °С.

Для пайки алюминия и его сплавов удобны флюсы Ф320А, Ф380А и другие, содержащие хлористый литий, фтористый натрий и хлористый цинк, активно разрушающие окисную пленку алюминия.