Восстановление деталей узлов и кузова автомобиля кратко

Ремонт и восстановление деталей автомобиля

Ремонт деталей представляет собой восстановление всех геометрических размеров детали, ее формы и расположения поверхностей, а также обеспечение физико-механических свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача повышения долговечности и работоспособности детали. При ремонте автомобилей нашли широкое применение следующие способы восстановления деталей: механическая обработка, сварка, наплавка, напыление металлов, химическая и гальваническая обработка.

Механическая обработка применяется для снятия припуска на обработку после наплавки, сварки, напыления и т. д.; для придания детали заданных геометрических форм; для установки дополнительных ремонтных деталей; обработки одной из сопряженных деталей при ремонте под ремонтные размеры. После механической обработки деталь, как правило, имеет необходимые геометрические размеры, но не обладает требуемыми физико-механическими свойствами. Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Наплавочные работы широко применяются при восстановлении изношенных деталей. Сущность наплавки сводится к тому, что при помощи источника нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность восстанавливаемой детали. При этом происходит частичное расплавление поверхностного слоя основного металла детали, который вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Наплавочные работы могут осуществляться различными способами, основными из которых являются: ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая наплавка, а также плазменная и газовая наплавка.

Ручная дуговая наплавка широко применяется при индивидуальном способе проведения работ. На выбор марки применяемого при ручной наплавке электрода влияют требования, которые предъявляются к металлу поверхности в зависимости от вида изнашивания. Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

При большом объеме восстановительных работ рекомендуется применять автоматическую наплавку под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит под слоем флюса, в результате этого выделяется тепло, которое расплавляет электродную, проволоку, слой основного металла детали, а также флюс. Расплавленный металл электрода вступает во взаимодействие с основным металлом детали, в результате этого образуется слой наплавленного металла. С удалением сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая корка, которая легко отделяется от металла. На выбор марки электродной проволоки для наплавки влияют требуемые физико-механические свойства металла.

Автоматическая наплавка по сравнению с ручной наплавкой имеет следующие преимущества: высокая производительность, возможность получения наплавленного слоя с заданными физико-механическими свойствами, отсутствие ультрафиолетового излучения, высокое качество наплавленного металла, лучшие условия труда сварщиков.

Достаточно широкое применение получила наплавка в среде углекислого газа. Сущность этого метода состоит в том, что сварочная дуга горит в среде углекислого газа, в результате этого расплавленный металл не контактирует с воздухом. Наплавка в среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом: меньший нагрев детали, более высокая производительность, возможность восстановления деталей небольших размеров, возможность совмещения наплавки с термической обработкой. К недостаткам наплавки в среде с углекислым газом относится то обстоятельство, что легирование наплавленного металла ограничивается химическим составом электродной проволоки.

Кроме этого широко применяется способ вибродуговой наплавки, сущность которого заключается в том, что электродной проволоке при движении в зону дуги придаются дополнительные продольные колебания высокой частоты. Благодаря этим колебаниям повышается стабильность горения дуги. Кроме того, колебания позволяют снизить силу сварочного тока и его напряжение по сравнению с наплавкой в среде с углекислым газом. Достоинствами данного метода является возможность восстановления деталей небольшого размера, а также вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Кроме вышеперечисленных методов наплавки широко применяется метод плазменной наплавки. Сущность этого метода заключается в расплавлении присадочного металла струей плазмы и перенесении его на поверхность восстанавливаемой детали. Достоинствами такого метода наплавки являются возможность регулирования температуры нагрева металла, малая глубина зоны термического влияния, высокое качество наплавляемого металла, а также высокая производительность труда. Недостатком этого способа наплавки являются более высокие требования по электробезопасности при выполнении наплавочных работ.

При ремонте автомобилей достаточно редко применяется способ газовой наплавки металла. Этот способ применяется в основном при индивидуальном выполнении ремонтных работ из-за трудности механизации выполнения работ. Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Напыление металлов представляет собой перенос расплавленного металла на предварительно подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы ударяются о поверхность детали и соединяются с ней, в результате этого образуется слой покрытия.

В зависимости от источника нагрева напыление может быть газопламенным, электродуговым, плазменным и т. д.

При газопламенном напылении расплав напыляемых частиц осуществляется газовым пламенем, а распыление — сжатым воздухом. В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

При электродуговом напылении распыление расплавленного металла осуществляется при помощи сжатого воздуха, а расплавление проволоки — электрической дугой. Достоинством этого способа является его простота по равнению с другими. Недостатком является низкое качество получившегося покрытия из-за интенсивного окисления, а также выгорание значительного количества материала.

Наиболее широкое применение получил метод плазменного напыления. Расплавление материала осуществляется плазмой. Достоинства плазменного напыления: высокое качество покрытия, высокая производительность, возможность регулирования параметров процесса напыления. Недостатки: невысокий КПД процесса, а также высокая электроопасность.

Гальваническое покрытие получают при переносе металла из раствора электролита на деталь. Этот процесс проходит при пропускании через раствор электролита электрического тока. В роли катода выступает деталь, а в роли анода — металлическая пластина.

Восстановление геометрии кузова автомобиля, удаление, замена и ремонт кузовных деталей

1. Общие сведения о кузовном ремонте

В процессе эксплуатации в кузове легкового автомобиля и в кабине грузового могут появляться различные дефекты: усталостные трещины, коррозийные повреждения панелей, деформации силовых элементов и панелей, повреждение резьбы приваренных гаек и шпилек, разрушение остекления, нарушение шумоизолирующих, герметизирующих и лакокрасочных покрытий. Дефекты могут являться результатом процессов естественного старения автомобиля или перегрузок, возникающих при дорожно-транспортных происшествиях (ДТП) и других нарушениях условий эксплуатации автомобиля. Виды ремонтных воздействий определяются комплексом имеющихся дефектов и наличием технологических возможностей (оборудование и квалификация исполнителей).

Повреждения кузова автомобиля, полученные в результате ДТП, можно разделить на три категории:

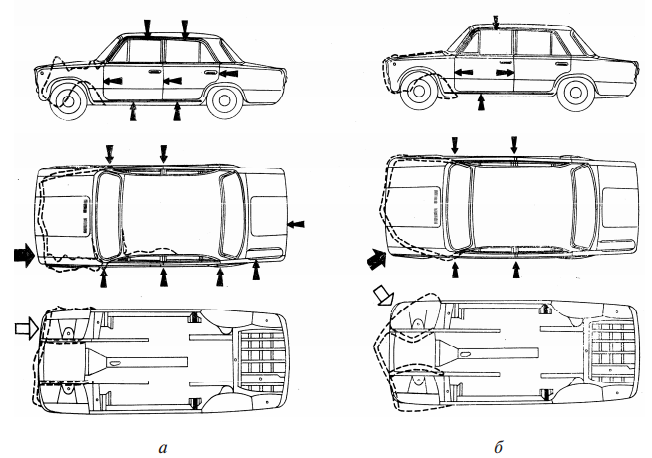

Наиболее разрушительные повреждения кузова наблюдаются при фронтальных столкновениях (рис. 1), т. е. при соударениях, нанесенных автомобилю непосредственно в переднюю часть кузова или под углом не более 40…45° в районе передних стоек.

Как правило, такие столкновения происходят между двумя движущимися навстречу друг другу транспортными средствами, скорости которых при ударе складываются, что создает высокие нагрузки. Большое количество энергии (около 80…100 кДж для автомобиля массой 950…1000 кг) поглощается при деформации элементов кузова за время менее 0,1 с. При этом разрушается не только передняя, но и задняя часть кузова, так как действующие большие нагрузки в продольном, поперечном и вертикальном направлениях передаются всем смежным деталям каркаса кузова.

При нанесении удара сбоку в переднюю часть кузова автомобиля в районе сопряжения передней панели с передними частями лонжерона и левого крыла разрушительные повреждения получают оба передних крыла, панель передка, брызговики, лонжероны и капот. Растягивающие усилия нарушают проем левой передней двери, сжимающие усилия вызывают деформацию в проеме правой двери и в боковине левой передней двери. Передние и центральные стойки также получают значительные силовые перегрузки и отклоняются от своего номинального положения. При боковых ударах обычно наблюдается трудно устраняемое скручивание (как пропеллер) днища кузова.

Выполняя внешний осмотр аварийного кузова в случаях, аналогичных приведенным выше, можно установить наличие перекосов по выступанию (западанию) дверей, крышки багажника и капота относительно неподвижных поверхностей кузовных деталей. Нарушение равномерности зазоров (свыше допустимых размеров, оговоренных в нормативно-технической документации) по линиям сопряжения навесных и неподвижных деталей также свидетельствует о наличии деформации в деталях каркаса кузова. При этом следует помнить, что внешним осмотром нельзя определить фактические отклонения линейных размеров проемов кузова и геометрических параметров по базовым точкам основания кузова. Для этих целей необходимо применять измерительные средства, контрольные приспособления и стенды.

При организации осмотра рекомендуется последовательно осматривать переднюю и заднюю части автомобиля, отвечая на следующие вопросы.

Передняя часть. Есть ли изгибы, трещины, вмятины деталей передней подвески? Есть ли деформации деталей рамки радиатора, крыльев? Имеются ли деформации стоек, брызговиков, лонжеронов, щитка передка, пола? Плотно ли прилегают сопрягаемые детали передка? Имеется ли скручивание передней части кузова? Нет ли подвижки передних крыльев, в норме ли зазоры с капотом и с дверями? Нарушено ли сопряжение ветрового стекла с рамкой ветрового окна? Есть ли деформация в районе верхней части центральной стойки и панели крыши? Есть ли повреждения (скручивание) внутри автомобиля (сопряжение панели приборов, облицовок салона и туннеля пола)? Есть ли повреждения деталей рулевого управления? Есть ли течи масла, охлаждающей жидкости, тормозной жидкости и топлива? Не повреждены ли трубопроводы, шланги? Нет ли повреждений электропроводки? Есть ли посторонний шум при работе двигателя, коробки передач, раздаточной коробки и мостов? Есть ли следы контакта узлов трансмиссии с деталями кузова?

Задняя часть. Имеются ли складки, вмятины на заднем полу, поперечинах? Есть ли вмятины на задних крыльях, задней панели, арках, полу? Плотно ли прилегают сопрягаемые детали задней части кузова? Есть ли перекос в проеме двери задка? Есть ли следы ударов, повреждения деталей заднего моста?

Следует иметь в виду, что неисправности автомобиля, влияющие на безопасность движения, обнаруженные при приемке или в процессе ремонта, подлежат обязательному устранению. Не рекомендуется принимать в ремонт кузова, имеющие сквозную коррозию по линиям соединения несущих элементов, исключающую возможность присоединения (сварки) ремонтных вставок (одновременно по передним и задним лонжеронам и усилителям пола); аварийную деформацию с одновременной сквозной коррозией элементов основания кузова, исключающую возможность их правки; деформацию после пожара со смещением двух и более контрольных точек в разных зонах основания кузова более чем на 30 мм.

Существует практика присвоения номера сложности ремонта кузова в зависимости от объема ремонтных работ, степени повреждения, деформации и коррозионного разрушения.

Ремонт № 1. Выправление повреждений поверхности площадью до 20% в легкодоступных местах.

Ремонт № 2. Выправление повреждений со сваркой или ремонт № 1 на поверхности площадью до 50%.

Ремонт № 3. Выправление повреждений со вскрытием и сваркой, с частичным восстановлением до 30% площади поверхности; частичное восстановление деталей вытяжкой и правкой с усадкой металла, вырезкой участков, не подлежащих ремонту; изготовление ремонтных вставок из бракованных деталей кузова или из листового металла с приданием ему формы восстанавливаемой детали.

Ремонт № 4. Частичное восстановление деталей на поверхности площадью свыше 30%.

Ремонт № 5. Замена поврежденной части детали кузова ремонтной вставкой из номенклатурных запасных частей завода-изготовителя или изготовленной по его чертежам.

Ремонт № 6. Крупноблочный ремонт, предусматривающий замену поврежденных частей кузова блоками деталей отбракованных кузовов, с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой и сваркой.

Организационно последовательность действий при ремонте автомобильного кузова следующая.

Полная разборка кузова определяется его конструкцией, но общая последовательность разборки сводится к снятию сидений, внутреннего оборудования и обивки салона, стекол кузова, электропроводки, дверей и оперения. Разборка кузовов несущей конструкции требует разборки автомобиля, так как некоторые детали и узлы снимаются до отсоединения электрооборудования и агрегатов ходовой части автомобиля, а некоторые – только после снятия агрегатов.

Дефектация как составная часть технологического процесса восстановления производится при приемке кузова в ремонт, а также непосредственно при выполнении каких-либо ремонтных операций. Дефектация кузова необходима для обнаружения дефектов (в том числе и скрытых), определения вида ремонта и способов устранения имеющихся повреждений. Для дефектации, как правило, необходим пост, оснащенный подъемником автомобиля и контрольно-измерительным инструментом для определения технического состояния кузова.

2. Восстановление геометрии несущих элементов кузова

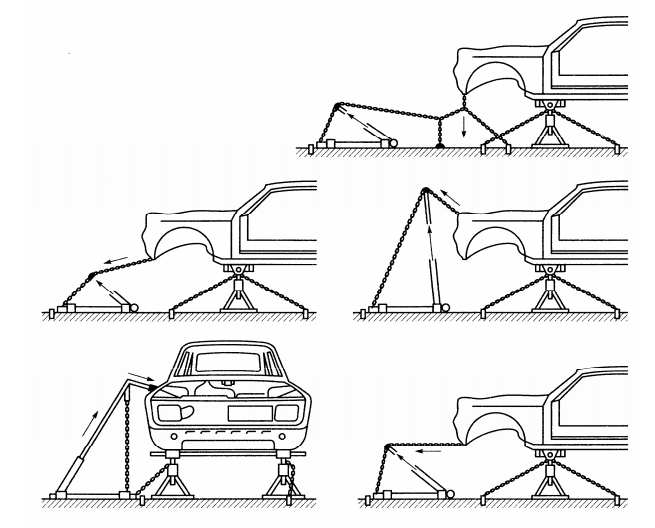

Технология правки сложных перекосов зависит от типа применяемых ремонтных (рихтовочных) стендов (стапелей), поэтому в каждом конкретном случае планирование ремонта следует производить как с учетом конструкции кузова и вида повреждения автомобиля, так и с учетом возможностей и особенностей применения ремонтного стенда. Перед началом восстановления геометрии кузова необходимо определить области недеформированной части кузова и направления удара при деформации кузова. Следует помнить, что в идеале именно приложение правочного усилия в направлении, обратном удару, позволяет восстановить исходные размеры с минимальным количеством ремонтных воздействий (рис. 2).

Рис. 2. Схемы вариантов приложения усилий при правке кузова

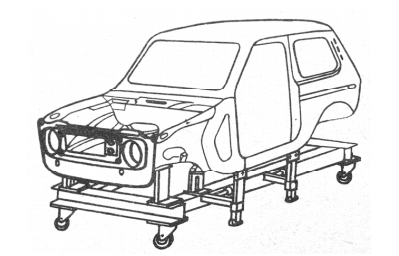

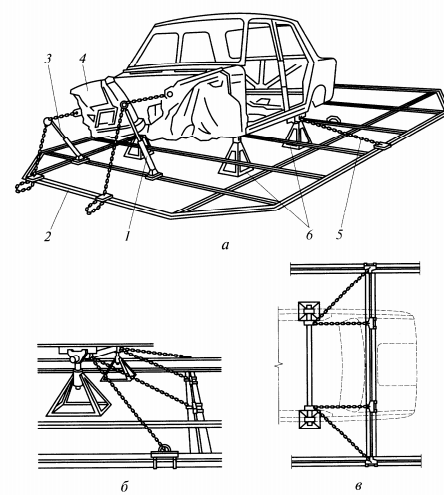

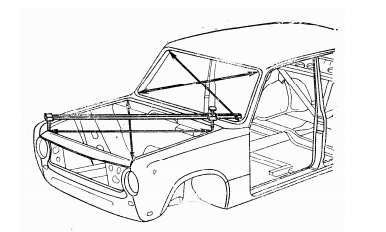

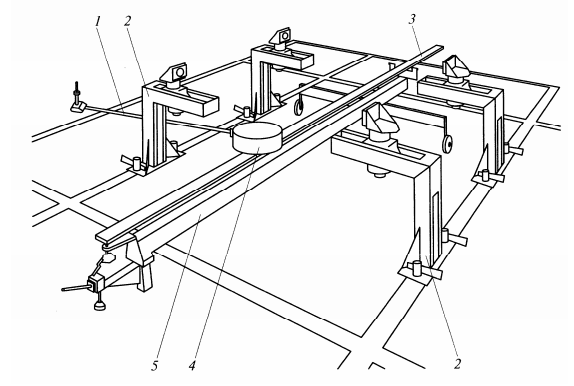

Как правило, ремонтный стенд состоит из рамы, гидравлического привода, комплекта рычагов, гидроцилиндров, цепей, набора инструмента для ручной правки, приспособлений для установки и крепления кузова автомобиля и пр. Для выполнения ремонтных операций методами гидравлической и ручной правки аварийный кузов или автомобиль устанавливают по центру стенда и закрепляют на подставках. В зависимости от характера и места расположения повреждения в кузове на стенд может быть установлен либо автомобиль в сборе, либо автомобиль без заднего моста или передней подвески, либо только кузов автомобиля (рис. 3).

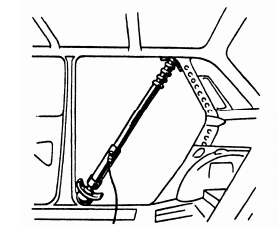

Рис. 3. Закрепление на автомобиле растягивающих элементов стандартного силового устройства при вытяжке деформированных участков кузова

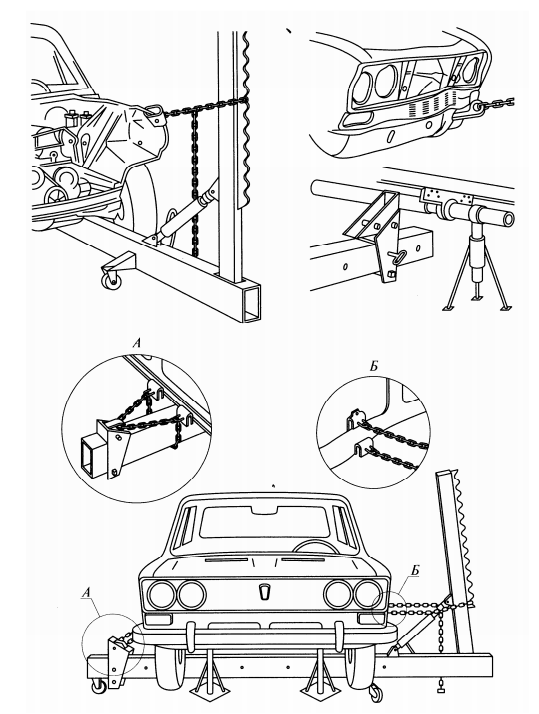

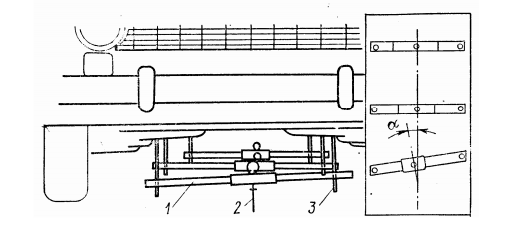

При использовании стенда с анкерными устройствами автомобиль закрепляют на стойках (рис. 4). Если стенд рамной конструкции, то автомобиль (кузов) устанавливают на раму и вывешивают на подставках с помощью гидравлических домкратов. На подставки опираются силовые поперечные трубы, закрепляемые губками своих зажимов за ребра жесткости порогов кузова. Кузов автомобиля к фундаментной раме прикрепляют расчалочными приспособлениями за поперечные трубы в их опорных точках.

Рис. 4. Рихтовочный стенд с анкерными устройствами (а) и схема расположения анкерных устройств и гнёзд под вертикальные опоры (б): 1 – силовая установка; 2 и 8 – цепи; 3 и 6 – силовые цилиндры; 4 – поперечные траверсы; 5 – ползушка; 7 – переносные вертикальные опоры; 9 – силовая поперечная труба; 10 – анкерное устройство; 11 – гидравлический насос

Применение стендов позволяет проводить правку кузова методом растяжки. Правку поврежденных участков кузова методом выдавливания выполняют с помощью силовых устройств, устанавливаемых внутри автомобиля с упором на элементы кузова (рис. 5). Различают два типа силовых приспособлений – механические и гидравлические.

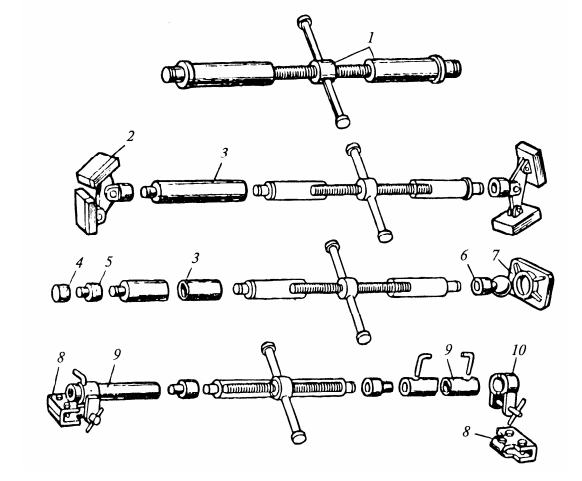

К механическим силовым устройствам относятся конструкции винтового типа двухстороннего действия (рис. 6). Получение усилия основывается на принципе работы винтовой пары, когда вращение одной втулки с правой и левой резьбой, внутри которой перемещаются винтовые стержни, создает стягивающее или растягивающее усилие.

Втулки и стержни имеют устройства для монтажа различных захватов, упоров и струбцин. При наличии удлинителей зона действий винтового устройства может достигать 700…1500 мм, что позволяет провести правку проемов дверей, моторного отсека, багажника и крыши кузова.

Рис. 5. Правка проёма задней двери кузова гидравлическим устройством

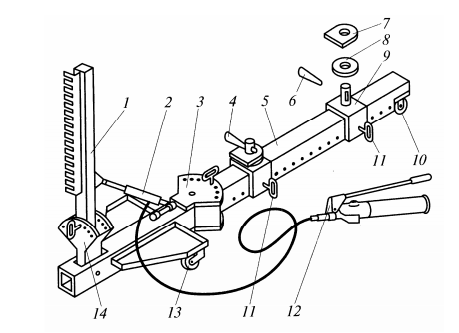

Рис. 6. Комплект винтовых растяжек: 1 – винтовая растяжка; 2 – шарнирные упоры; 3 – удлинители; 4 – цилиндрический упор; 5 – переходник; 6 – сферический упор; 7 – опорная пята; 8 – струбцина; 9 – проставка; 10 – угловой переходник

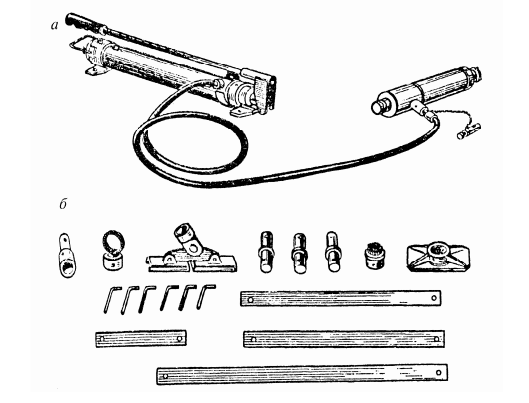

К гидравлическим силовым устройствам относятся конструкции, в которых усилие растяжки создается гидравлическим насосом, от него жидкость под давлением передается по шлангу высокого давления к рабочему гидроцилиндру (рис. 7).

Рис. 7. Оснастка для правки кузова: а – гидравлическое устройство; б – набор приспособлений

Рис. 8. Установка кузова на стенде для контроля геометрии

Набор приспособлений, входящих в комплект домкрата, обеспечивает большой фронт выполняемых работ. Для каждого конкретного

случая собирают свой вариант домкрата, состоящего из силового цилиндра, переходников, муфт, удлинителей, опор и воротков. Направление растягивающих усилий должно быть выбрано под тем же углом, под которым была направлена сила, вызвавшая повреждение кузова.

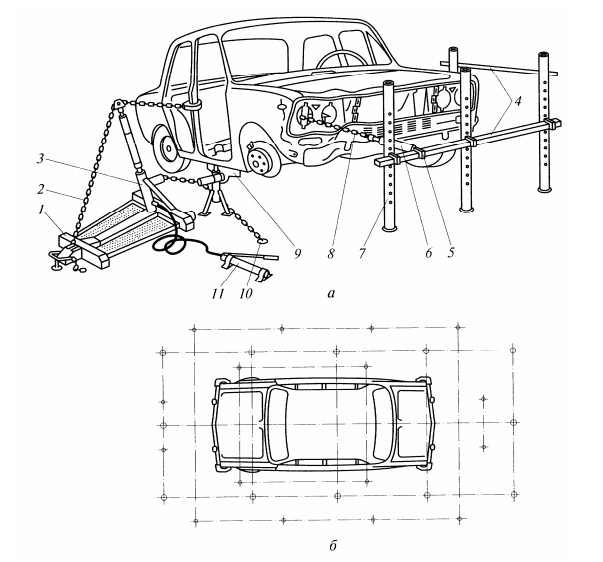

Стенды правки кузовов могут быть универсальными или специализированнымидляработытолькосконкретнымимоделямиавтомобилей. Кузов фиксируется на раме стенда с помощью шаблонов (кронштейнов) во многих точках, определяемых заданным чертежом расположением на кузове базовых и технологических отверстий (рис. 8).

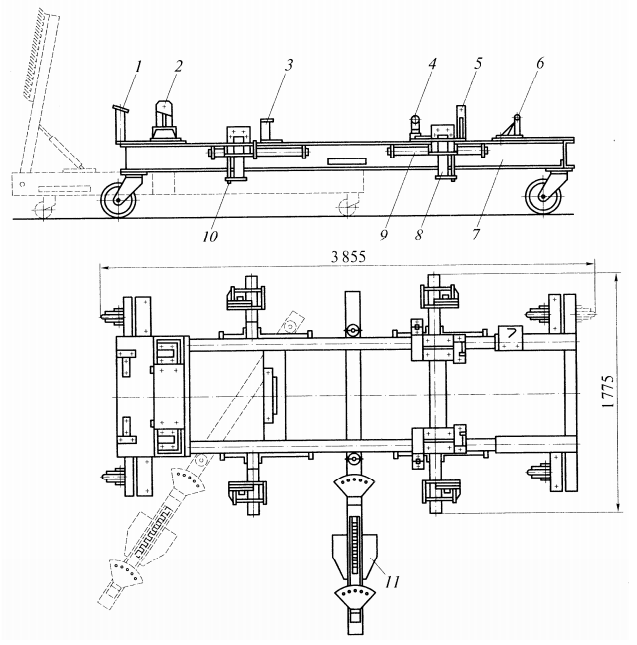

Рис. 9. Передвижная установка БС-123.000 для правки и контроля кузовов легковых автомобилей: 1…6 – съемные опорные кронштейны; 7 – рама; 8– стойки с зажимными приспособлениями; 9 – эксцентриковые валы; 10 – регулировочные винты; 11 – силовой элемент (устройство БС-124.000)

Кузов как бы насаживается своей нижней частью на колодку. При необходимости производят вытягивание деформированных участков с помощью силового устройства (рис. 8, 9, 10). Так восстанавливается конфигурация нижней платформы. Затем от нее как от базы воспроизводится геометрия верхней части кузова.

Рис. 10. Силовое поворотное устройство БС-124.000 для правки кузовов: 1 – качающийся рычаг; 2 – силовой гидроцилиндр; 3 – поворотная балка; 4 – зажимное устройство; 5 – основная балка; 6, 7, 8, 9, 11 – детали зажимного устройства; 10, 13 – колеса; 12 – гидронасос; 14 – серьга

Применение шаблонов значительно упрощает работу, обеспечивая наглядность в процессе вытяжки; шаблоны без пропусков повторяют сеть контрольных точек поврежденного кузова, что позволяет выявить деформированные участки без проведения контрольных обмеров. Кроме того, многоточечное крепление деформированного кузова на раме стенда с помощью шаблонов, являющихся силовыми элементами, значительно повышает жесткость и обеспечивает сохранение геометрии кузова при приложении к нему любых тяговых усилий. При этом во время проведения работы по восстановлению геометрии кузова нет необходимости заботиться о том, чтобы не деформировались неповрежденные участки кузова, что упрощает и ускоряет процесс правки. Жесткая схема крепления деформированного кузова и ремонтных деталей облегчает трудоемкую работу по подгонке и приварке новых панелей и силовых элементов.

У шаблонного метода есть и недостатки: повышенная трудоемкость установки кузова на стенде; необходимость иметь для каждой модели автомобиля индивидуальный комплект шаблонов, что сильно удорожает оборудование, поскольку каждый шаблон представляет собой силовую конструкцию, выполненную с высокой точностью из качественной легированной стали.

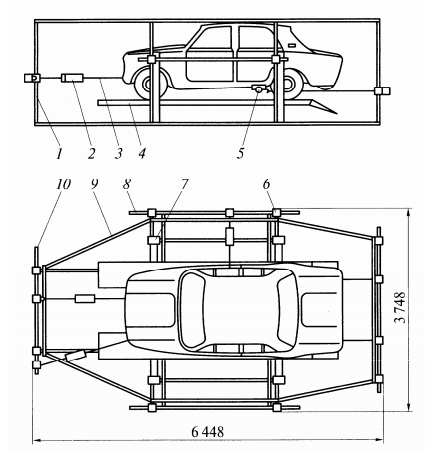

Ремонт легких и средних повреждений удобнее всего выполнять на правочных стендах напольного типа. Их основные преимущества – относительная дешевизна, многофункциональность и компактность (рис. 11).

Рис. 11. Напольная стапельная рама Р-620 для правки кузова легкового автомобиля: а – общий вид; б – схема закрепления за пороги кузова; в – схема запасовки цепей; 1, 3 – рабочие гидроцилиндры; 2 – основание; 4 – кузов; 5 – расчалочное приспособление; 6 – подставки

Вмонтированная заподлицо в пол фундаментная стальная рама служит основанием стенда. Она предназначена для установки и закрепления четырех стоек для фиксации кузова, силовых стоек, натяжных устройств векторного типа, выполненных в виде гидроцилиндров с усилием 100 кН. Рама изготовлена из набора швеллеров, образующих пересечения коробчатого профиля, в которых проделаны пазы шириной 20 мм, расположенные вдоль и поперек всей площади рамы. Усилия растяжения создаются с помощью силовых стоек или гидродомкратов. Механическое воздействие передается от рабочих гидроцилиндров на деформированные участки кузова через различные опоры, подставки, удлинители и цепи.

Рис. 12. Пространственная рама БС-167.000 для восстановления аварийных кузовов легковых автомобилей: 1 – вертикальная опора прямоугольного сечения; 2 – силовой гидравлический цилиндр; 3 – расчалочная цепь; 4 – подъемная платформа; 5 – захватывающее приспособление; 6 – ползушка; 7 – колонна стоечного подъемника; 8, 10 – продольная и поперечная траверсы; 9 – горизонтальная связка

Для устранения серьезных нарушений геометрии кузова требуется рабочий пост, оборудованный рамным стендом-стапелем для правки, основой которого является прочная рама, которая может быть передвижной или смонтированной на подъемнике (рис. 12). Конструктивная прочность такой рамы должна быть достаточно высокой, чтобы выдержать без деформации нагрузки в десятки тонн, которые применяют при вытягивании кузова. К раме с помощью зажимов крепятся деформированный кузов и необходимые для правки устройства и приспособления. Это могут быть гидравлические тяговые устройства (одно или несколько) либо элементы измерительной системы. Местами крепления кузова к платформе подъемника служат элементы буксирных устройств, домкратные гнезда или ребра жесткости порогов кузова.

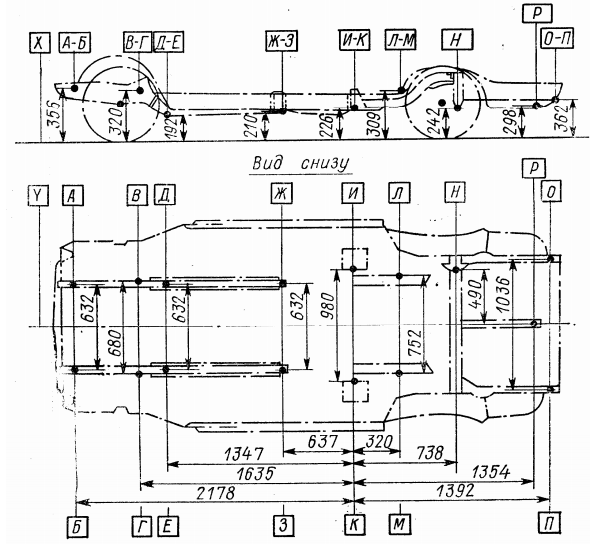

Рис. 13. Контрольные точки и размеры для проверки пола кузова автомобиля «Жигули»

Контроль геометрии кузова при его правке осуществляют путем замеров положения контрольных точек задаваемых чертежом кузова или его отдельных элементов (рис. 13). Заводы – производители автомобилей выпускают размерные карты нижней и верхней частей кузова, в которых содержится информация о расположении контрольных точек. Элементы кузова, принятые за контрольные точки, по которым можно определять его геометрию, расположены в основном в доступных для замеров местах, их легко найти при использовании размерных карт.

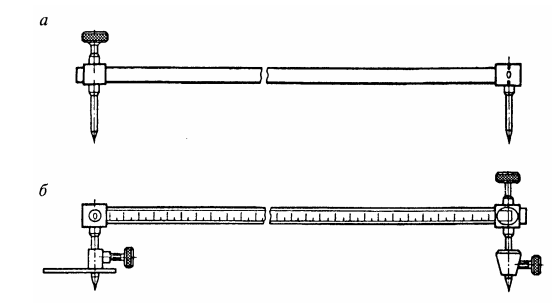

Простейшие измерительные устройства – это специальные линейки (рис. 14), с помощью которых можно проверять размеры проемов капота, багажника, дверей и окон (рис. 15). Для контроля скрученности и изгиба пола кузова могут быть использованы подвесные линейки. Две линейки крепятся на недеформированном участке кузова, и поэтому они располагаются параллельно, а третья линейка, закрепленная в зоне деформации кузова, позволяет заметить скрученность кузова, а по сдвигу визиров – погнутость (рис. 16).

Рис. 14. Линейки для контроля проёмов кузова: а – без шкалы; б – с измерительной шкалой

Рис. 15. Контроль размеров проёмов кузова

Рис. 16. Контроль базовых точек пола кузова подвесными линейками: 1 – линейка; 2 – визир; 3 – подвеска; – угол отклонения оси линейки

Другим вариантом контроля геометрии кузова является использование оптических устройств с лазерным лучом, который направляется на подвешенные вертикально градуированные линейки (часто – прозрачные). Места крепления линеек устанавливаются размерными картами кузова, а луч лазера, попадающий на линейки, позволяет определять координаты точек подвеса, т. е. контрольных точек кузова.

На рис. 17 показан вариант использования электронной контрольно-измерительной системы на правочном стенде напольного типа.

Рис. 17. Механическая часть электронной контрольно-измерительной системы: 1 – шарнирный удлинитель; 2 – кронштейны; 3 – линейка; 4 – измерительная головка; 5 – направляющая

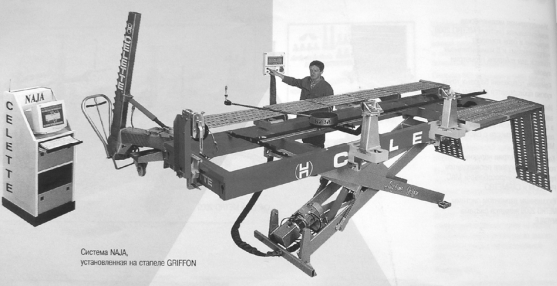

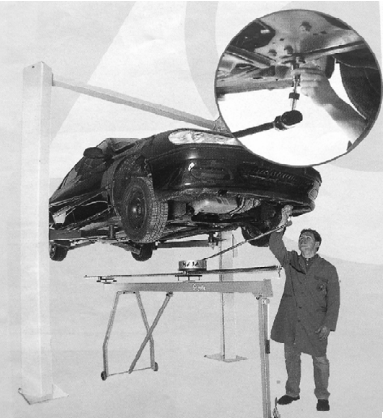

Принцип работы современной электронной контрольно-измерительной системы относительно прост: после установки системы на стапеле (рис. 18) либо на подставке для работы на подъемнике (рис. 19) и ее включения необходимо определить координаты 3…4 точек недеформированной части платформы кузова.

Рис. 18. Установка компьютерной системы на стапель для правки кузова

Рис. 19. Контроль геометрии кузова автомобиля, установленного на двухстоечный подъемник

Это достигается подведением рукой измерительного наконечника к контрольным точкам кузова, что сопровождается перемещением измерительной головки и шарнирного удлинителя. Все перемещения и повороты контролируются датчиками, сигналы которых поступают в компьютер. После этого компьютером рассчитывается взаимное расположение измеренных точек и направляющей линейки относительно кузова. При этом отпадает необходимость в тщательной юстировке линейки относительно автомобиля перед проведением измерений, поскольку расчетная программа сама оценивает начальное положение измерительной головки. По окончании этой операции система полностью готова для проведения измерений и определения степени деформирования кузова, которое рассчитывается путем сравнения замеренных значений с хранящимися в базе данных компьютера координатами кузова.

Наиболее надежным средством связи измерительного блока с компьютером является радиоканал с частотой, максимально защищенной от помех и не оказывающей вредное влияние на здоровье обслуживающего персонала. Система позволяет контролировать все три координаты любой точки кузова автомобиля в процессе вытяжки в режиме реального времени. После попадания точки в зону допуска ее координат на экране значения высвечиваются зеленым цветом, и подается звуковой сигнал.

Современные стапели для кузовного ремонта оснащаются датчиками предельных деформаций силовых элементов кузова. Датчики перед началом вытяжки устанавливаются на кузов и при возрастании механических напряжений до значений, опасных для прочности, сигнализируют о невозможности дальнейшей деформации. Это предотвращает разрывы элементов кузова в процессе правки.

Вытягивание элементов кузова, если это необходимо, производят поэтапно, последовательно воздействуя на разные элементы. Следует помнить, что после снятия нагрузки могут произойти упругая отдача (обратная деформация) и релаксация остаточных напряжений, приводящие к частичному возвращению геометрии металлоконструкции в прежнее положение, которое было до вытяжки. Поэтому при восстановлении геометрии кузова целесообразно использовать эффект ползучести металла и оставлять кузов в нагруженном состоянии на длительное время.

Если возникает необходимость, то при восстановлении геометрии кузова могут срезаться некоторые стойки или лонжероны, а после правки их вновь приваривают. Места сварки могут быть усилены накладыванием дополнительных пластин, при этом, однако, не следует сильно менять жесткость элементов кузова. Кузов является сложной статически неопределимой конструкцией, поэтому изменение жесткости одного из элементов может существенно перераспределять нагрузку в других элементах.

Для полностью собранного кузова проводят проверку сопряжений лицевых деталей по величине зазоров, выступания или западания панелей дверей, капота и т. д., которые замеряют металлической линейкой или штангенциркулем. При ремонте необходимо стремиться к равномерности зазоров по линиям сопряжения между подвижными и неподвижными лицевыми деталями. Двери кузова, крышка багажника и капот должны быть подогнаны по посадочным местам, не иметь перекосов, надежно закрываться и легко открываться. Выступание подвижных лицевых деталей относительно неподвижных поверхностей должно быть минимальным.

3. Удаление поврежденных элементов кузова, замена и ремонт кузовных деталей

Деформации, встречающиеся при ремонте аварийных автомобилей, настолько разнообразны, что найти кузова с одинаковой степенью повреждений почти невозможно. Многие аварийные кузова при восстановлении требуют механических воздействий, т. е. отрезку тех или других деталей, которые мешают снять с автомобиля тот или иной агрегат или узел (например, переднюю подвеску, радиатор, двигатель, топливный бак, запасное колесо и многие другие детали в зависимости от места и величины повреждения). В этих случаях на стадии разборки автомобиля необходимо отделить деформированную часть кузова или целые панели, являющиеся частью всего корпуса сварной конструкции. Для выполнения этих операций используется механизированный инструмент или ручная ножовка, зубило и т. п.

Последовательность операций при разборке и удалении отдельных поврежденных элементов кузова должна быть такой, чтобы ремонтируемый узел не получил дополнительных деформаций, вызывающих искажение геометрических параметров за счет ослабления места ремонта. В ходе ремонта рекомендуется использовать кондукторы и распорки, устанавливаемые в проемы кузова и удерживающие в нормальном положении узел, лишившийся опоры в результате удаления деформированного элемента кузова (например, при замене панелей боковин и центральных стоек).

Технология удаления негодных для восстановления панелей кузова, подвергшихся коррозии или сильно деформированных, зависит от способа их крепления к корпусу. Наибольшие трудности вызывает удаление панелей, являющихся частью сварного кузова, как правило, соединяемых между собой сваркой (контактной, электродуговой или газовой).

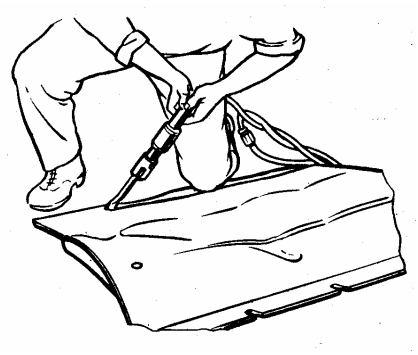

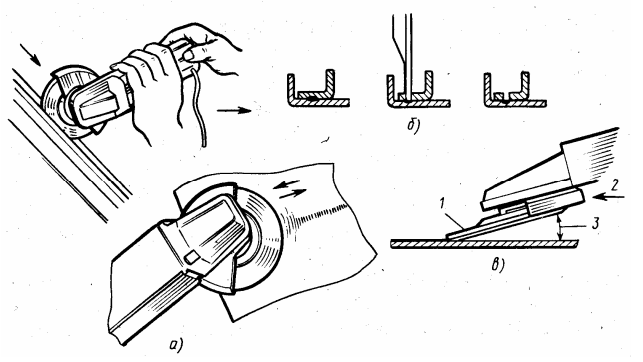

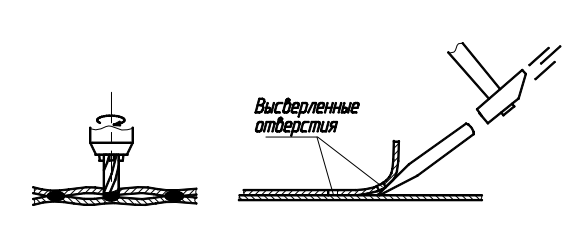

Панели, являющиеся элементами цельнометаллических кузовов сварной конструкции, вырубаются ручным зубилом или пневмозубилом (рис. 20), вырезаются пилами, ножницами или газовыми резаками. Часто для этих целей используются электрические и пневматические отрезные машинки с абразивными отрезными дисками (рис. 21). Перед выполнением работ по удалению поврежденных элементов кузова производится разметка границ удаляемого участка.

Рис. 20. Вырубка дефекта пневматическим зубилом

Рис. 21. Применение ручных шлифовальных машинок: а – заравнивание сварного шва; б – резка по линии точечной сварки; в – расположение шлифовального круга (1 – шлифовальный круг; 2 – защитный кожух; 3 – угол наклона около 15)

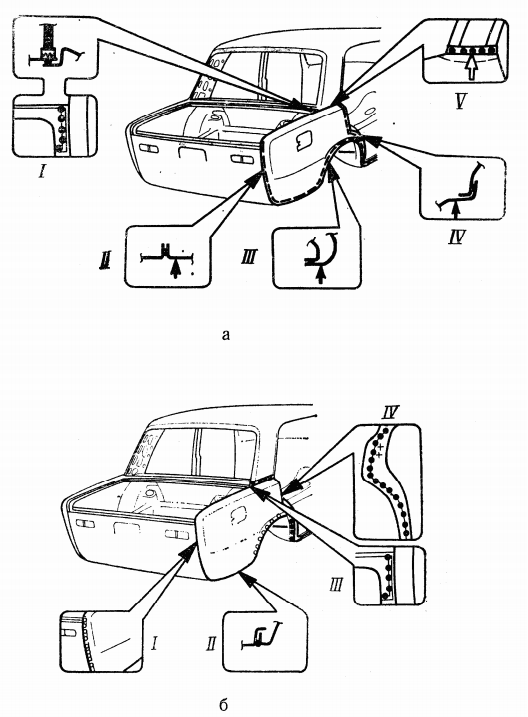

Основным способом сборки кузова в процессе производства современного автомобиля является контактная сварка, и для снятия панели требуется убрать точки сваренных участков (рис. 22). Удаление точек сварки производится пальчиковой фрезой или специально заточенным сверлом с помощью дрели путем высверливания на толщину листа снимаемой панели, после чего панели разъединяются с помощью зубила ударами молотка (рис. 23).

Рис. 22. Замена заднего крыла: а – удаление (штриховыми линиями обозначены места, по которым крыло срубается); б – сварка ремонтной детали

Рис. 23. Процесс снятия приваренной панели

Для разделения деталей по месту шовной сварки на одной из деталей стачивается часть или вся зона сварного соединения, как это показано на рис. 21. Когда доступ инструмента возможен со стороны удаляемой детали с минимальным воздействием на остающуюся деталь, стачивается только часть зоны сварного соединения. Операция выполняется твердосплавной шарошкой диаметром 4…6 мм с помощью высокооборотной шлифовальной машинки или дрели со специально заточенным сверлом. Если доступ к сварочным точкам со стороны удаляемой детали невозможен, то пользуются обычным сверлом, высверливая точки сварки насквозь с удобной стороны, предварительно наметив центры керном.

Для разделения деталей по месту точечной сварки часто используется следующий прием: предварительно отрезается удаляемый участок так, чтобы осталась лишь полоса шириной 15…20 мм с точечной сваркой, которая затем отделяется клещами или кусачками.

Снятые с кузова детали – панели, а иногда и силовые элементы (стойки, лонжероны), очевидно, удобнее править отдельно от кузова в сборе. Целесообразность снятия элементов кузова определяется условием обеспечения необходимой прочности кузова после ремонта и общей трудоемкостью выполняемых ремонтных работ.