Восстановление шпона в авто

Восстановление салонного дерева.

При восстановлении деревянной отделки салона чаще всего основная загвоздка состоит в том, чтобы аккуратно снять старый лак. Сразу трудно понять как это сделать наиболее качественно и просто.

Вообще снять старое покрытие можно тремя способами: нагрев и соскабливание, шлифование и с помощью химии. Для наших целей химия не подходит-шпон все впитает и останутся разводы, шлифовать придется слишком долго т.к. слой лака для достижения высоких декоративных качеств делается очень толстым. А вот нагрев и соскабливание старого покрытия-это то что надо.

Для всей процедуры нам потребуется технический фен, пассатижи, плоская отвертка, старый, остро заточенный шпатель, мелкая наждачная бумага.

Сперва готовим деревянную панель: демонтируем с нее все пластиковые детали (рамки, кнопки и т.д.).Если их оставить-расплавятся или как минимум деформируются.

Далее разогреваем технический фен и приступаем к работе. Все происходит так: прогреваем небольшой участок лака, который хотим снять. Затем заточенным шпателем аккуратно врезаемся в него, подковыриваем и начинаем отслаивать. Звучит просто, но есть нюанс.

Шпон очень тонкий и перед нами стоит задача не перебрать с глубиной при врезании в лак. Углубиться нужно ровно на глубину лака, чтобы не расковырять и не повредить шпон. При снятии слоя лака, шпатель ведем под очень острым углом к поверхности, без нажима. Прогретый лак при этом снимается легко, как стружка.

После снятия лака, поверхность необходимо отшлифовать, чтобы окончательно удалить мелкие частички старого лака и придать поверхности необходимую чистоту.

Если случайно шпон окажется все же поврежден-не отчаивайтесь. Просто аккуратно приклейте его клеем ПВА и снова так же аккуратно зашлифуйте это место.

Наша миссия на этом заканчивается. Нанесение нового покрытия лучше доверить профессионалам т.к. 8 слоев лака с промежуточной шлифовкой-это не домашняя работа.

Реставрация декоративных вставок салона

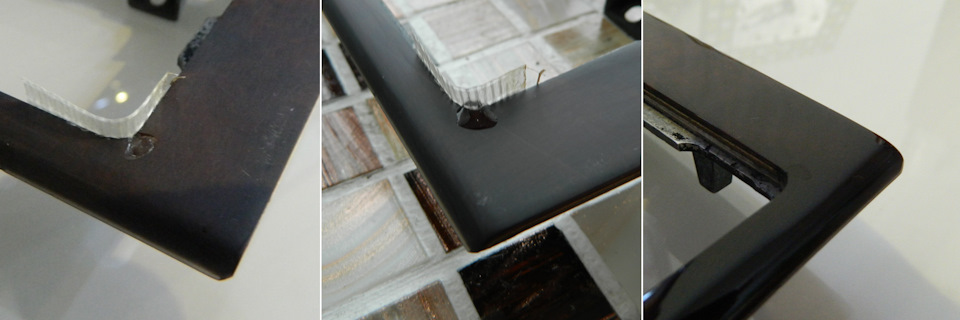

У себя в БЖ не однократно поднимал тему треснутых декоративных вставок в салоне. Проблема известная не только для VAGовладельцев — у многих машин с запилом под «дорохоибохато» со временем из-за перепада температур наблюдаются дико бесящие трещины на лаке декоративных вставок. Выглядит это примерно так:

Вариантов решения этой проблемы есть несколько:

1) Дзэн-стайл — забить и не париться. Самый сложный и радикальный вариант — я не потянул его ) Парился и бесился. Ковырял ногтями и испепелял взором.

2) Колхоз-стайл — залепить безобразие каким-нибудь самоклеящимся говном под «мохнатую алькантару» или «карбон». Не беря во внимание эстетическую составляющую чувства прекрасного вся эта «красота» со временем норовит «поплыть» и образовать шикарные складки и висящие лоскуты. Но тут, конечно, каждому свое. Меня хоть и хлебом не корми — только дай порукожопить, но на этот соблазнительный вариант я не решился.

3) Аквапечать-стайл — оптимально, учитывая, что мои вставки как раз были изготовлены по этой технологии. Изначально я полагал, что под лаком натуральный шпон, но при снятии лака все встало на свои места — то что вы видите на фото выше — аквапечать 100%. В моих родных пенатах с этой технологией как-то не очень и я глубоко в нее погружаться не стал.

4) Натюрель-стайл — для извращенцев-перфекционистов. Снимать лак, лепить шпон, снова закрывать лаком. Вот это мой размерчик!

Итак, определившись с направлением, я стал с усердием копать на тему шпона. Быстро идентифицировал компании продающие декоративный шпон, выбрал вариант по душе (шпон Macassar Ebony) и приобрел его.

Параллельно начал искать в окрестностях имения рукастого исполнителя своих прихотей — вскорости был найден толковый мастер по деревообработке. Встретились, обсудили — ударили по рукам. Мастер подобного опыта работы не имел, поэтому сразу предупредил, что из купленного мной натурального шпона толщиной 0,6мм выполнить работу может и не получится — такой шпон слишком толстый и плохо гнется на изгибах. Но раз шпон уже в наличии — решили потренироваться на кошечках. Снял одну из накладок и отдал в работу.

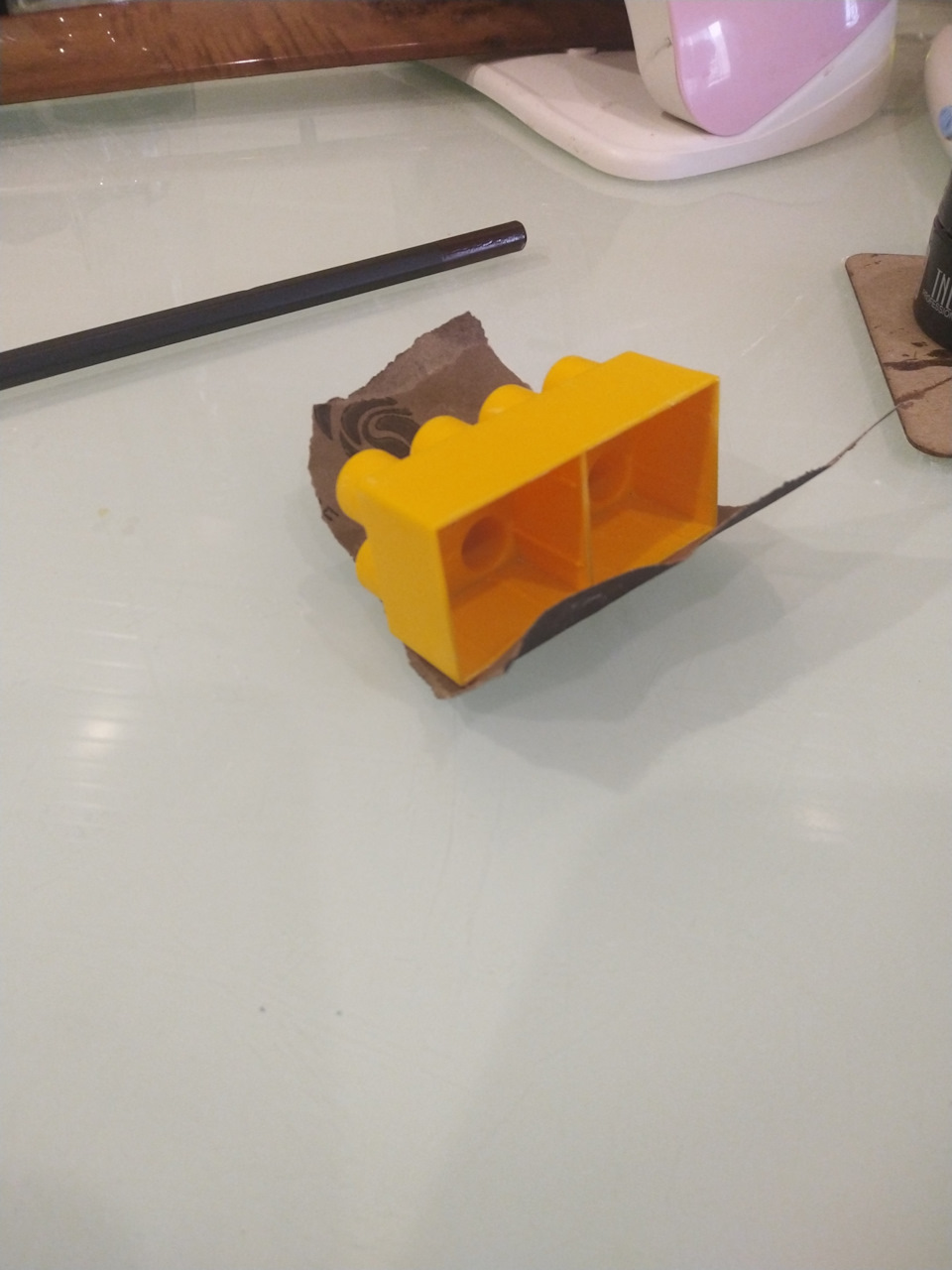

Мастер вместо того, чтобы снимать с нее лак спресовал из шпона такую же деталь для «посмотреть».

Визуально это было близко к той картинке, какую я себе представлял за небольшой оговоркой — я хотел заполированную текстуру под матовым лаком.

После этого эксперимента мастер дал заключение, что данный шпон все же не подойдет — нужен более тонкий и гибкий. Путем недолгого поиска альтернатива была найдена — шпон файн-лайн толщиной 0,3мм. В сети технология изготовления данного шпона описывается следующим образом:

Файн-лайн, как и обычный шпон, выполнен из натуральной древесины преимущественно быстрорастущего итальянского тополя и быстрорастущих тропических пород кото и обече. В результате применения компьютерных технологий поверхность материала окрашивается в нужные цвета и оттенки и приобретает нужную текстуру, благодаря применению рельефного пресса.

Технология создания шпона файн-лайн развивается с 50-х годов XX века, совершенствуясь с каждым годом. Она состоит из нескольких последовательных этапов:

— лущение бревна на тонкие древесные листы нужного размера;

— подборка листов по определённому размеру для последующего формования;

— окраска в требуемый цвет методом сквозного окрашивания шпона;

— сборка подготовленных листов в блоки и прессование под высоким давлением для получения однородного материала;

— распил блока на листы подходящего размера. При этом угол распила определяет цвет и текстуру готового материала.

Такой производственный процесс позволяет получить шпон файн-лайн, имеющий многообразие цветовых оттенков с различной текстурой. Облицовочный материал может имитировать не только цвет и рисунок натуральной древесины, но и передавать текстуру камня, кожи, иметь любой геометрический узор, оставаясь при этом абсолютно натуральным материалом.

Огромное внешнее многообразие шпона файн-лайн, имеющего натуральную основу, при этом очень доступную цену, значительно расширяет сферы использования материала. Любое изделие, предмет, интерьер в формате такого облицовочного материала, играет новыми красками и образами, приобретая устойчивый эстетический вид.

Насчет цены данный шпон действительно заруливает натуральный в минуса — разница в цене составляет целый порядок (натуральный я покупал по цене 2 тыс за метр, а файн-лайн стоил в диапазоне 200 рублей за метр). Визуально же от оригинального отличий заметно особо не было. Для улучшения монтажа и эластичности отдельные виды файн-лайн шпона поставляются уже наклеенными на тонкую ткань — это то что нам нужно!

А из неиспользованного натурального шпона я попросил мастера изготовить кроватный столик для жены — любит она по утрам хруст французской булки под чашку кофе по-турецки. Получилось весьма прилично!

Получив на руки новый шпон и сняв накладки, я отдал все это добро в работу. На дворе было лето 2017 года… И тут мастер засбоил. Не то чтобы он отказывался, но и не сильно спешил. Я тоже его особо не торопил. Так неспешно закончился 2017 год и наступил 2018.

В промежутках мастер мне подкидывал пристрелочные картинки по тонированию шпона.

На излете января я начал деликатно подпинывать мастера — тот оживился и выдал на-гора мне вставки в двери. Потом поднатужился и через недели три добавил центральную панель. Что из этого получилось — судить вам. Я же более чем доволен — получилось именно так как я хотел.

Реставрация дерева (шпона) в салоне (ЧАСТЬ 1)

Главная задача заключалась в том, что бы снять весь старый лак и не повредить шпон, решил сначала попробовать вибро машинкой с 120й шкуркой, но понял, что велика вероятность испортить, по этому я прибегнул к другому способу, на котором и остановился, нагревая лак строительным феном, срезал его ножом, через час все 3 деревяшки центральной консоли были очищены.

Множество мелких царапин + помутнел лак

Нагревать лак нужно осторожно, что бы не подгорел шпон

Так же аккуратно срезаем

Сходит давольно большими кусками.

После того как панель очищена, проходимся по ней 120й шкуркой

Дальше наносим 9 слоев автомобильного лака, первый слой будет не сильно красивым, это нормально, так как поднимаются волокна дерева

После 9 слоев получаем вот такой результат

Лак наносил из пистолета, давление 3 атм, интервал между слоями 15-20 минут.

Борьба с трещинами, сколами и царапинами деревянных панелей салона.

Сразу оговорюсь, что в кузовных работах и работах по дереву я не специалист, умею только красить забор. Делал подобное в первый раз.

1. Трещины

Прочитал как люди избавиться от трещин на лаке, путь один — снять феном лак и нанести заново на шпон много слоёв лака Трещин у меня не так уж и много — 7 вертикальных на горизонтальной деревяшке торпеды и 1 на панели с магнитолой. На панельке не очень заметна — оставил, в горизонтальной панельке решил переложить лак.

Мысль была попробовать локально залить щели супер клеем и в дальнейшем отполировать, но трещины очень маленькие — клей в них так и не попал и идея потерпела фиаско.

Лак снимал нагревая феном локально площадь примерно

1*2 см и тупой стороной ножа с обламывающимися лезвиями снимал лак. Думаю что предмет для снятия может быть любой — тут нужен только результат. Снимался лак по разному — в основном пластами, в некоторых местах лезвием ножа срезал остатки лака. Процедура заняла порядка 1,5-2 часа.

В строительном магазине купил лак который держит перепады температур — лак для яхт Alpina и колорант, который подбирал по цвету кусочка снятого лака.

Колорантом закрасил места где накосячил со снятием лака. Думал колорант добавить в лак, но предварительно попробовал без него на крае нанести лак — конечный цвет совпал с эталоном после высыхания (хотя после установки он всё-таки оказался светлее остальных панелей).

По поводу нанесения грунта проконсультировался с человеком, который занимается обработкой дерева. В моём случае грунт наносить не надо, т.к. шпон я не перекладывал, а в нём остался заводской грунт.

Лак наносил строительной флейцевой кисточкой, но после четвертого слоя купил натуральную, мягкую, она более равно и более тонким слоем наносит лак. Эту кисть нашёл в магазине где продавалась утварь для декупажа.

Время высыхания лака по инструкции 24 часа, температура для работ >5° С, но лак сох на балконе при +15° и реальное время высыхания лака было порядка двух суток, а с нанесением лака строительной кистью и больше. Высыхание лака контролировал на ощупь — если мягкий, мнётся —соответственно ещё не высох. Кроме этого, когда начинается ошкуривание не высохший лак тянется за шкуркой. После каждого нанесения лака выравнивал его шкуркой 600 с водой, без фанатизма, не до идеала, смысл этого чтобы убрать с детали «волнистость». По бокам планки волнистость от строительной кисти была больше и для её выравнивания шкурку оборачивал вокруг брусочка. После замены кисточки на натуральную «волнистости» по бокам уже не наблюдалось.

С каждым новым слоем поверхность становилась более ровной и уменьшалось количество раковин. После ошкуривания вытирал насухо деревяшку, давал высыхать пару часов, протирал спиртом, и наносил новый слой лака.

Из-за срезанного шпона в локальных местах при снятии лака образовались на поверхности большие раковины, я на них отдельно капал лак, при этом из-за большой толщины лака сохли они порядка 5 дней. Потом бруском шкурил эти места чтобы сравнять поверхности.

Общее количество нанесённых слоёв лака — 10. Лака ушло порядка 150гр. К родной толщине лака

в 1мм я так и не приблизился, получилось

Вся процедура от начала снятия лака до конечного результата заняла порядка 4 недель.

2. Сколы

Сколы просто заливал лаком и шкурил до ровной поверхности.

3. Царапины

Все поверхности шкурил наждачной бумагой 1000, 1500, 2000. Шкурил с водой до равномерных потёртостей по всей плоскости.

В завершении закрасил кисточкой края всех деталей чёрной нитрокраской.

Реставрация деревянных вставок салона

Всем привет. Наша вечная болезнь — это трещины на деревянных вставках, как бы они не большие, но постоянно мозолят глаз и придают вид застарелости. Кто садился ко мне в салон всегда восхищались видом этого натурального дерева, и многие думали что это пластик, всегда приходилось объяснять что это настоящее дерево. Так вот и было у меня дикое желание сохранить этот интерьер в первоначальном заводском виде. Много искал пути решений этой проблемы, но увы ее не существует, кроме как замена на аналогичную деталь без повреждений. Читал я бортжурнал одного из драйвовчан, который работал на мебельной фабрике. Так вот он пытался полностью убрать этот слой лака и нанести новый. Не получилось. Во-первых когда доходишь до дерева, наждачкой снесешь уникальный рисунок, во вторых там слой больше миллиметра, просто физически замучаешься сносить. Поэтому большинство либо заклеивает, либо решает проблему аквапринтом. Я решил остановиться на локальном ремонте. Взял свою водительскую планку и гравировальной машинкой прямо по трещине засверлил ее. Сначала на небольшую глубину, но если трещину залить лаком, под ним все равно она видна, так как они идут до самого дерева. Потом сверлил до дерева, его в любом случае задеваешь. И когда наносишь лак, под ним видна светлая полоска. Потом долго мучился с самим лаком. Брал тот что был под рукой, обыкновенный мебельный. Наносил слоями, а он зараза долго сохнет, вернее совсем не сохнет. Убрал его из трещины и забил. Так и ездил с этим пропилом, надеясь однажды на разборке найти такую же. Прошло время и я решил опять вернуться к этой проблеме. На работе добыл лак, пробовал и цвет добавлять чтоб замаскировать трещину, но опять он не сохнет. Уже все, руки опустились. Но тут пришла на помощь жена и дала мне все ингредиенты для работы с ногтями, а так же знания.

Суть метода такая, для наращивания ногтей использую полимер, который затвердевает под действием ультрафиолета.

Решил попробовать, нанес на трещину, подержал под лампой. Достал, гель твердый как камень, ну я наждачку в руку и давай ровнять, потом мелкой, потом полиролью. И о чудо, трещина пропала, причем настолько получается однородная структура геля и родного лака, что вообще не видно что производился какой- то ремонт. Остается только след от запила дерева под слоем лака. Оставил я сначала так и радовался. Но руки чесались сделать лучше. Начал я опять экспериментировать. Пробовал пилить трещину не до дерева, но при закрытии лаком она все равно видна, только в глубине. Решил я пойти по другому пути, а именно не прятать ее, а придать рисунок, похожий на дерево и запечатать все это под гель. И результат меня порадовал.

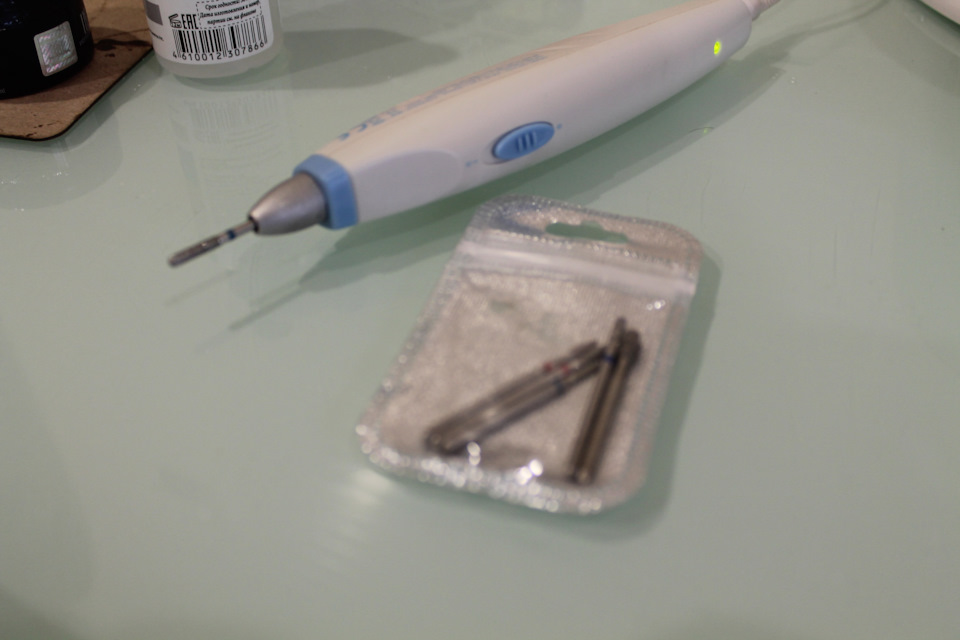

Планка с задней двери. Для обработки использовал машинку для ногтей.

Я брал широкую насадку, диаметр 1 мм на кончике закругленная.

Проходим первый раз, чтоб была легкая канавка, потом потом машинку не вело в сторону, а затем пилим глубже, до дерева, но стараясь его минимум задеть.

Потом трещину обрабатываем обезжиривателем, смотрите что получилось, нужно ли дорабатывать.

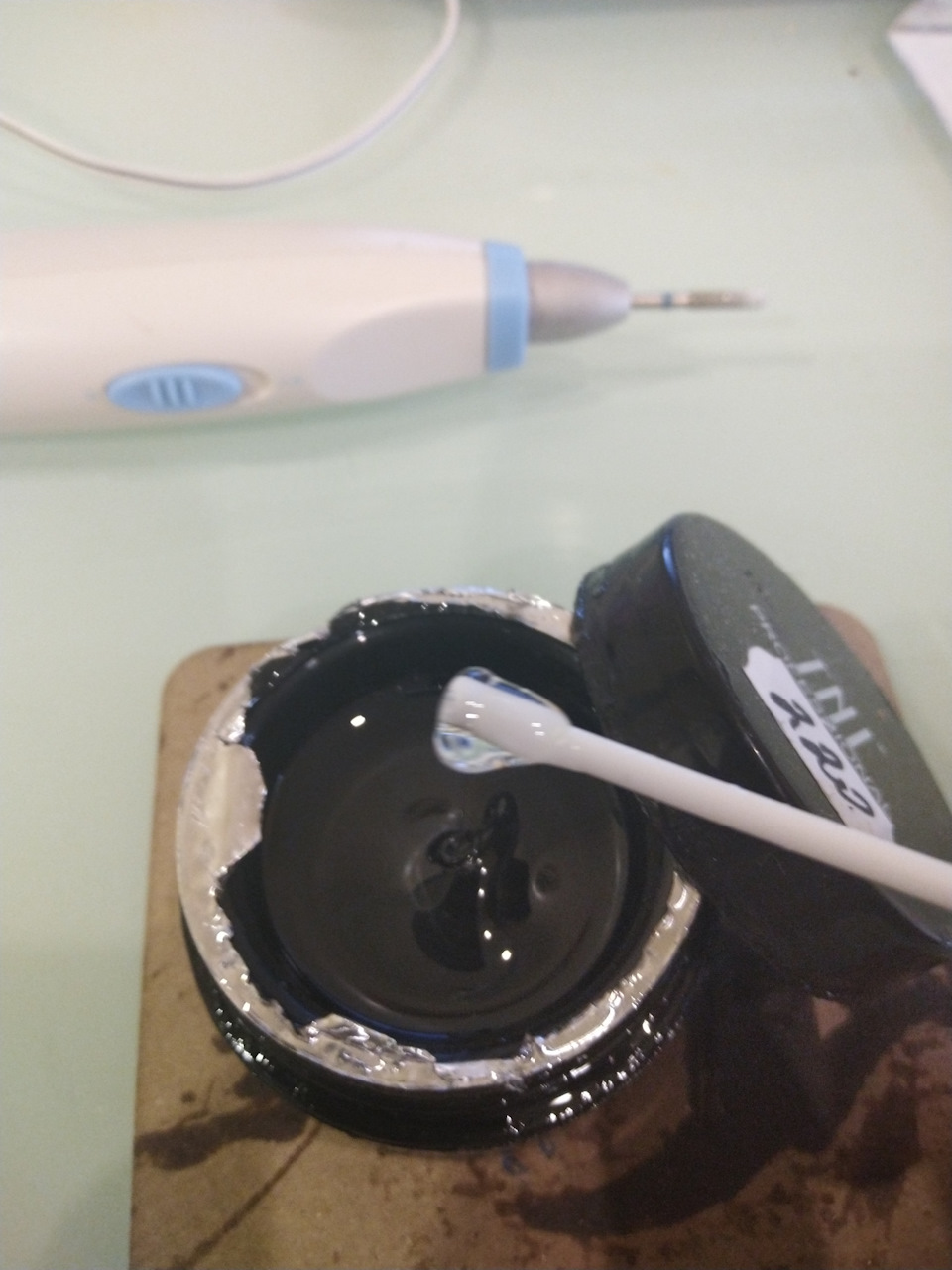

Затем обычным цветным темно-коричневым карандашом замазал щель, а излишки убрал ватным диском с обезжиривателем. Получается так.

Затем наносим базовый гель на трещину и ставим под лампу на 1,5 минуты.

Далее протираем ватным диском с обезжиривателем, убирая липкий слой. Потом наносим гель, заполняя впадину.

И помещаем под лампу на 3 минуты.

Убираем липкий слой и изделие готово к обработке.

Я сначала проходи 320, чтоб убрать излишки, потом проходил 1200, затем 3000 диск с автомобильной полировочной пастой.

Косяки сразу исправляем, если воздух, сто можно машинкой отверстие рассверлить, а потом основой заполнить.

Вот собственно и результат.

Таким же образом исправил трещину на центральной консоли.