Война ремонт грузовых авто

Как во время Великой Отечественной войны ремонтировали автомобили

Со временем к ремонту начали привлекать армейские и фронтовые передвижные мастерские. Благо «Эмки» «полуторки» ГАЗ-ММ и «трехтонки» ЗИС-5 были просты по конструкции и ремонтопригодны.

Для починки автомобилей во фронтовых и прифронтовых условиях использовались также авторемонтные поезда. Один такой поезд мог за день капитально отремонтировать пять автомобилей. Одновременно с развертыванием ремонтных средств создавалась система эвакуации поврежденного транспорта в тыл. Уже к лету 1942-го было сформировано более 120 эвакуационных подразделений армейского и фронтового подчинения.

В то же время, как известно, в первые полтора года войны ключевые советские предприятия были перебазированы вглубь страны и переориентированы на производство военной техники и запчастей. На ЗИСе, УралАЗе, Челябинском заводе кузнечно-прессового оборудования, Шадринском автоагрегатном заводе и УАЗе начался выпуск двигателей, карбюраторов, радиаторов и других запчастей, которые транспортировались на фронт для заполнения складов ремонтных бригад.

Еще одним логистическим ходом была доставка поврежденной отечественной, союзнической и трофейной техники на основанный в 1941 году ВАРЗ («Внуковский авиаремонтный завод»). За время войны здесь отремонтировали 2 тыс. автомобилей М-1 и 10 тыс. агрегатов к ним, а также изготовили и восстановили тысячи деталей и узлов автомобилей и военной техники.

А в январе 1942 года автомобильное производство было восстановлено на московском автозаводе ЗИС. С этой целью в Москву с востока вернули часть оборудования. В итоге в июне 1942 года на ЗИСе развернули выпуск грузовиков ЗИС-5 и полугусеничного автомобиля-вездехода ЗИС-42. Именно на базе выносливого ЗИС-5, кстати, создавались в том числе и подвижные авторемонтные мастерские (ПМ-5-6), которые отправлялись на фронт для работы в составе ремонтных бригад. Оснащение помещалось здесь в особых кузовах с откидными бортами и козырьке над кабиной.

Интересно, что трофейная техника добывалась планово. Для этого в конце 1941 года при Автобронетанковом управлении Красной Армии был даже создан отдел эвакуации и сбора трофейной техники. При этом особо ценились дизельные версии таких машин, которые приписывали к паркам танковых армий. Дело в том, что такая техника, как и большая часть советских танков, работала на солярке, а потому решался вопрос с подходящим горючим. К примеру, в 1943 году 18-й танковый корпус пятой танковой армии имел в своем распоряжении порядка двухсот трофейных автомобилей, включая тяжелые тягачи марок Krupp, Maybach и Krauss Maffei.

Заводы на колёсах. Ноу-хау Красной Армии

Основную роль в ремонте танков сыграли войсковые подвижные ремонтные средства. Их удельный вес в общем объеме ремонта бронетанковой техники составил 82,6%. Восстановленные танки и САУ являлись главным источником восполнения потерь танковых частей. Столь высоких результатов ремонтникам удалось добиться благодаря широкому внедрению в практику агрегатного метода ремонта боевых машин в полевых условиях.

В предвоенные годы советское правительство развернуло большую работу по укреплению армии, в том числе по дальнейшему развитию бронетанковых войск, созданию и производству новых конструкций танков, совершенствованию инженерно-танковой службы, подготовке командных и инженерно-технических кадров. Однако к моменту начала войны эта огромная работа не была завершена.

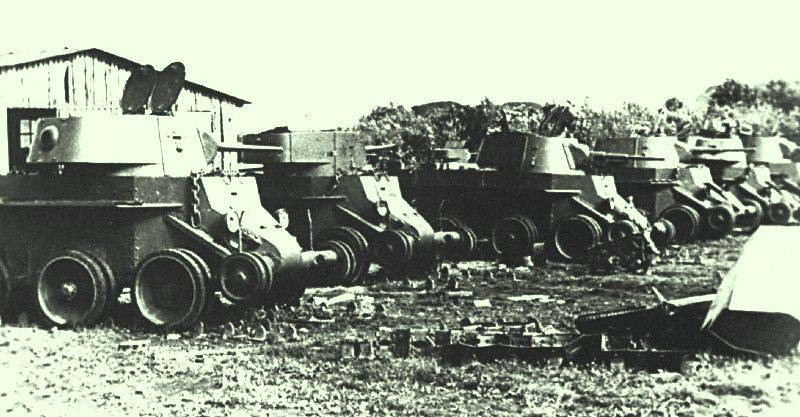

Теоретические основы организации и технологии ремонта танков в полевых условиях перед Великой Отечественной войной были разработаны недостаточно, ремонтные средства, особенно подвижные, развиты слабо, ощущался острый недостаток в оборотном фонде моторов и агрегатов и запасных частях для их ремонта. К ремонту новых в то время танков Т-34 и КВ ремонтные средства еще не были готовы. Очень слабо были развиты эвакуационные средства. Все это отрицательно сказалось на боеспособности бронетанковых войск. На 15 июня 1941 года 29% танков старых типов (БТ и Т-26) нуждались, например, в капитальном ремонте и 44% — в среднем. Войсковые ремонтные части с началом боевых действий не справлялись даже с текущим ремонтом танков.

В результате принятия срочных мер во втором полугодии 1941 года было сформировано 48 подвижных ремонтных баз (прб) для среднего ремонта техники на поле боя. К 1 января 1943 года в войсках уже действовало 108 прб, 23 отдельных ремонтно-восстановительных батальона (орвб) и 19 армейских ремонтно-восстановительных батальонов (арвб). Для эвакуации поврежденной бронетанковой техники с поля боя сформировано 56 эвакорот. Формирование ремонтных средств продолжалось и дальше. Выход танков из ремонта непрерывно возрастал.

Однако увеличение ремонтных частей типа прб и рвб не решало основной задачи — их техническая оснащенность была такова, что они не могли производить капитальный ремонт танковых агрегатов, да и не были предназначены для этой цели.

Из-за острого недостатка запасных танковых агрегатов, особенно двигателей, ремонтники, несмотря на огромные усилия, не могли справиться с ремонтом танков на поле боя. Заводы промышленности и стационарные ремонтные заводы, находящиеся в глубоком тылу, могли обеспечить агрегатами лишь собственное производство танков и их ремонт. Оборотных же агрегатов выпускалось очень мало. Кроме того, доставка агрегатов из глубокого тыла сопровождалась большими трудностями или исключалась вовсе в связи с перегрузкой транспорта. В наступательных операциях подбитые и изношенные танки, ввиду нехватки запасных агрегатов, длительное время простаивали на поле боя. При отправке же их на ремонт в глубокий тыл возникало много осложнений с эвакуацией и перевозкой. В результате до возврата танков в строй проходили долгие месяцы.

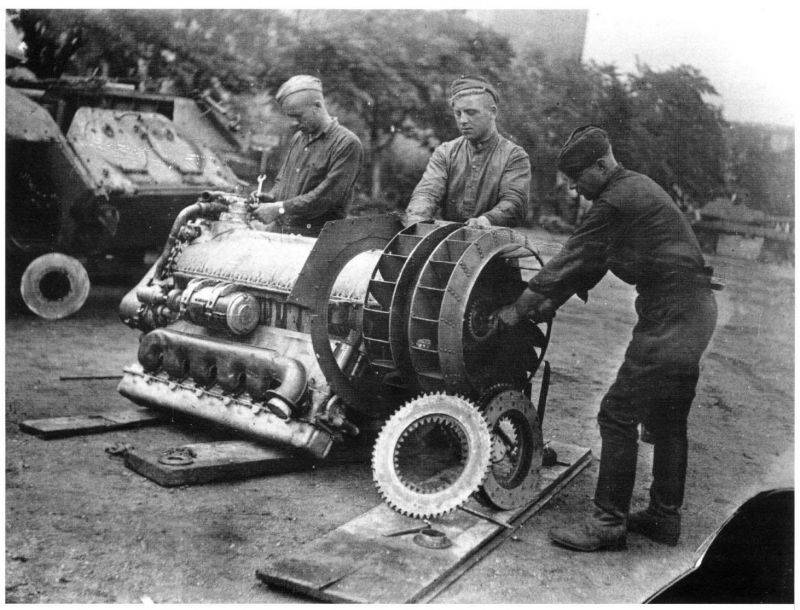

Многие танки, вышедшие в боях из строя, не могли быть восстановлены из-за отсутствия оборотного фонда танковых агрегатов, в первую очередь двигателей. Положение складывалось так, что каждый двигатель для фронта был равнозначен танку. В числе немногих ремонтных частей Советской Армии 1-я стационарная бронетанковая ремонтная мастерская (сбтрм) Северо-Западного фронта освоила к началу 1943 года капитальный ремонт танковых дизелей в Вышнем Волочке. Ремонтники использовали передовой опыт промышленности, а также все лучшее, что было в технологии ремонта на Московском центральном военном ремонтном заводе. Ремонт танковых дизелей в 1 сбтрм был налажен в свое время по указанию командующего бронетанковыми и механизированными войсками фронта генерала Б.Г. Вершинина.

В конце февраля 1943 года начальник 1 сбтрм инженер-майор П.П. Пономарев, будучи в Москве, встретился в приемной Главного бронетанкового управления (ГБТУ) с командиром 4-го гвардейского Кантемировского танкового корпуса генералом П.П. Полубояровым. Генерал рассказал о тяжелом положении с ремонтом техники в войсках, высказался за коренное улучшение организации ремонта танков на поле боя. Этот же вопрос давно волновал и ремонтников.

Несколько дней спустя П.П. Пономарев подал докладную записку начальнику ГБТУ генералу Б. Г. Вершинину с предложением о формировании качественно новых ремонтных частей — подвижных танко-агрегатных ремонтных заводов (ПТАРЗов). Генерал одобрил эту идею. Вскоре в 1 сбтрм создается небольшой коллектив по разработке организационно-технологического проекта такого завода в составе П. Пономарева, С. Липатова, В. Коломийца и Д. Зверко. Позднее в работу включился буквально весь коллектив мастерской.

Основная идея состояла в том, чтобы подвижной завод свободно мог обходиться без стационарных производственных помещений и энергоустановок. ПТАРЗ должен был действовать в любых условиях, передвигаясь вслед за войсками. При организации подвижных заводов в трудное военное время необходимо было решить многие сложные инженерно-технические задачи.

Авторство этой группы офицеров 1 сбтрм по разработке ПТАРЗов было узаконено приказом командующего артиллерией Красной Армии № 47 от 20 июля 1944 года. Так, например, чтобы создать стройную систему капитального ремонта танковых агрегатов в полевых условиях с сохранением постоянного технологического процесса, как это практиковалось на заводах промышленности, где строго регламентированы все операции, нужны были новые легкие, теплые, разбираемые производственные помещения с грузоподъемными средствами для квалифицированного поточного ремонта танковых двигателей и агрегатов трансмиссии. Предстояло разместить на шасси высоко проходимых автомашин и прицепов большое количество разнообразных мастерских, со станочным и другим оборудованием, испытательные станции, лаборатории, энергетические установки, предусмотреть изготовление быстро собираемых и легко транспортируемых коммуникаций (водопровод, паропровод, электрокабели).

Создание ПТАРЗов тогда было делом новым, и далеко не все специалисты сразу поддерживали его, опасаясь, что на подвижных заводах не удастся обеспечить высокое качество капитального ремонта такой сложной техники, как танковые дизели типа В-2. Кроме того, некоторых связывал подготавливаемый в то время проект решения о централизованном ремонте танковых дизелей на Центральном военном мотороремонтном заводе в Москве. В нем предлагалось коренным образом реконструировать это предприятие с целью резкого увеличения его мощности.

Для окончательного решения вопроса начальник ГБТУ приказал инженер-майору П. П. Пономареву срочно изготовить силами мастерской основу ПТАРЗа — образец производственного помещения для демонтажно-монтажных работ (шатровую палатку с подъемно-транспортными средствами). После многочисленных творческих поисков и проработки всех возможных вариантов было выбрано круглое палаточное помещение площадью в 260 кв. м с деревянным полом, двойными брезентовыми стенками, отопительными калориферами и с комплектом подъемно-транспортных сооружений. Комплект оборудования и палатка весили всего лишь 7 т и перевозились на автомашине с прицепом.

Осмотр производственного помещения с комплектом оборудования для сборки танковых дизелей, схемами всех принципиальных решений по технологии и энергетическому обеспечению ПТАРЗа состоялся в начале апреля 1943 года, на Центральном военном мотороремонтном заводе в Москве. Большинство из присутствующих высоких лиц одобрило предлагаемое принципиальное решение, возражающие против ПТАРЗов получили исчерпывающие разъяснения. 19 апреля 1943 года было принято постановление ГКО о формировании двух ПТАРЗов — №№7 и 8.

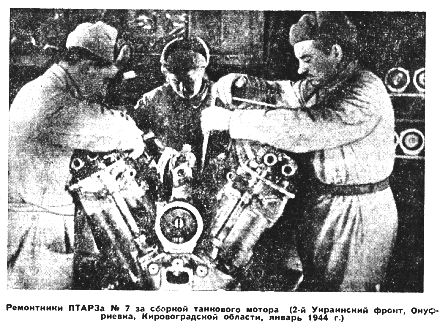

Первый в истории подвижной танко-агрегатный ремонтный завод — ПТАРЗ №7 (начальник инженер-майор П.П. Пономарев) был спроектирован, построен и сформирован за 3,5 месяца, что было настоящим трудовым подвигом личного состава I сбтрм, который в эпоху «эффективных менеджеров» навряд ли можно повторить.

По приказанию народного комиссара обороны от 28 августа 1943 года ПТАРЗ №7 в начале сентября выводится в распоряжение Ставки ВГК для обеспечения боевых действий Степного и Воронежского фронтов. Придавая большое значение сохранности первого подвижного завода, верховный главнокомандующий И.В. Сталин лично дал указание эшелоны с ПТАРЗом №7 на всем пути следования сопровождать под прикрытием истребительной авиации. В короткие сроки был создан и направлен на Южный фронт ПТАРЗ №8 (начальник инженер-майор В.Г. Иовенко, в дальнейшем — инженер-полковник Н.И. Васильев). Большую помощь в проектировании первого ПТАРЗа оказала бригада Центрального военпроекта во главе с архитектором К.А. Фоминым, а в формировании заводов — генералы и офицеры Центральных управлений и заводы промышленности.

Действия первых двух подвижных танко-агрегатных ремонтных заводов на фронтах оказались весьма успешными. За короткое время они обеспечили капитально отремонтированными двигателями, агрегатами и приборами танковые войска Степного, Воронежского и Южного фронтов, а также помогли частям быстро освоить ремонт танков агрегатным методом. Государственный Комитет Обороны сразу же оценил преимущества ПТАРЗов. И уже 13 сентября 1943 года было вынесено новое решение ГКО, о формировании пяти заводов, а в 1944 году еще двух. В результате этих мероприятий в 1944 году 9 фронтов — 1, 2 и 3-й Украинские, все Белорусские и Прибалтийские — имели свои ПТАРЗы. По опыту ПТАРЗов в 1943-1944 года были сформированы пять подвижных танкоремонтных заводов (ПТРЗ), производивших капремонт танков на фронтах. ПТРЗ использовали дизельные моторы, ремонтируемые ПТАРЗами. Это придавало общую стройность агрегатной системе капитального ремонта.

Основу ПТАРЗа составляли четыре производственных отдела. Первый предназначался для ремонта танковых двигателей, второй — для ремонта агрегатов трансмиссии, электрооборудования, различных узлов и приборов, третий — для изготовления и восстановления изношенных деталей. Четвертый отдел являлся филиалом завода, базировался на промышленных предприятиях в освобожденных городах и периодически передислоцировался за ПТАРЗом железнодорожным транспортом. Он восстанавливал наиболее сложные детали, производил литье и сложные поковки. На ПТАРЗе № 7 к концу 1944 года, для четвертого отдела был построен мощный ремонтный поезд, в котором только для размещения производственных цехов, лабораторий и энергетических установок было задействовано 50 специально переоборудованных 4-осных вагонов. Кроме производственных отделов, в штате ПТАРЗа имелись обеспечивающие отделы — планово-производственный, технический, технического контроля, главного механика, материально-технического обеспечения, а также другие подразделения и службы.

На ПТАРЗе, помимо 4-го отдела, имелось еще 600-700 единиц станочного и другого оборудования, размещаемого в специальных палатках и различных мастерских, в кузовах на автомашинах и автоприцепах. Общая их производственная площадь была равно 3000-3500 кв. м. Мощность подвижных электростанций составляла 350-450 квт.

Численность личного состава ПТАРЗов по первоначальному штату составляла 656 человек (офицеров — 76, солдат и сержантов — 399, вольнонаемных рабочих — 181). Организационная структура заводов непрерывно совершенствовалась. К концу войны личный состав их увеличился до 1920 человек (офицеров — до 120, солдат и сержантов — до 1300, вольнонаемных — до 500 человек).

Технологический процесс ремонта танковых агрегатов на ПТАРЗах был поточным и организован с использованием опыта танковых заводов промышленности и стационарных военных ремонтных заводов. По существу, ПТАРЗы являлись полнокровными промышленными предприятиями, но только на колесах.

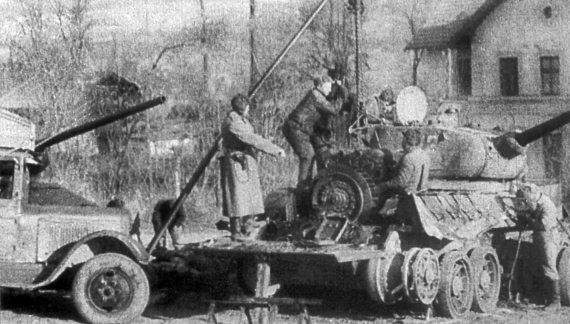

Взаимодействие их с войсковыми ремонтными средствами, производившими текущий и средний ремонт танков, осуществлялось так. Подбитые и изношенные танки сосредоточивались на сборных пунктах аварийных машин (СПАМах), где разворачивались ремонтно-восстановительные батальоны и подвижные танкоремонтные базы. Ремонтный фонд танковых двигателей, агрегатов трансмиссии, узлов и приборов обезличивался и отправлялся на ПТАРЗы для капитального ремонта, а вместо них заводы выдавали в обмен капитально отремонтированные. Благодаря этому рвб и птрб получали возможность ремонтировать танки агрегатным методом. Переброска агрегатов на небольшое расстояние в пределах войскового и фронтового тыла осуществлялась как транспортом войсковых ремонтных частей, так и самих ПТАРЗов.

ПТАРЗы не только обеспечили ремонт танков агрегатным методом, но и способствовали коренному техническому переоснащению всех войсковых ремонтных средств — птрб, рвб и даже подвижных танко-ремонтных заводов, являясь для них базовой организацией. Они, по существу, возглавили полевую индустрию ремонта танков. Умело маневрируя и эшелонируя техническими средствами, ПТАРЗы даже при передислокациях не прерывали своей производственной деятельности. В необходимых случаях они направляли как можно ближе к линии фронта оперативные производственные группы. О высокой подвижности ПТАРЗов и их способности следовать непосредственно за войсками, ярко свидетельствует выброска на днепровский плацдарм (в район Онуфриевки осенью 1943 г.) передовой части ПТАРЗ №7.

На освобожденной территории ПТАРЗы оказывали помощь советским и хозяйственным организациям в налаживании работы заводов, в организации выпуска на них продукции для фронта и народного хозяйства.

Вместе с войсками Степного и 2-го Украинского фронтов ПТАРЗ №7 прошел по дорогам войны около 5000 км. За годы войны им было отремонтировано 3000 танковых двигателей, более 7000 танковых агрегатов трансмиссии, значительное количество различных узлов и приборов, около 1000 агрегатов к бронеавтомобилям и тягачам, на 3,5 миллиона рублей восстановлено и изготовлено новых деталей.

За самоотверженный труд ПТАРЗ № 7 в 1944 году награжден орденом Красной Звезды. 70% личного состава завода награждено орденами и медалями. По указанию Верховного Главнокомандования работа ПТАРЗа № 7 на фронте была запечатлена в полнометражном звуковом кинофильме «Завод на фронте».

Так же успешно действовали и другие ПТАРЗы.

Для действий ПТАРЗов характерна большая подвижность и мобильность. Они не отрывались от передовых соединений более чем на 100-150 км, а во многих случаях работали в 10-12 км от них. Быстро (за 18-20 часов) могли свернуться и так же быстро (через 24-28 часов) развернуться и приступить к работе на новом месте.

Система ремонта танков, принятая в нашей армии в годы Второй мировой войны, имела решающее преимущество над германской, и главным образом потому, что с помощью ПТАРЗов был широко внедрен агрегатный метод ремонта боевых машин непосредственно на поле боя. В немецкой армии подвижных ремонтных заводов не было. Германское командование так до конца войны и не поняло, почему, несмотря на потери техники, русские танковые и механизированные соединения вскоре вновь вступали в бой.

Источники:

Липатов С. Завод на фронте. М.: Воениздат. 1988. С.12-121.

Радзиевский А. И. Танковый удар: танковая армия в наступательной операции фронта по опыту Великой Отечественной войны. М.: Воениздат, 1977. С.217-240.

Уколов В. Вторая танковая индустрия. / На земле, в небесах и на море: Сборник воспоминаний. Выпуск одиннадцатый. М.: Воениздат, 1989. С.306-358.

Липатов С., Коломиец В. Фронтовая индустрия ремонта танков // ВИЖ. 1982. №7. С. 31-34.

Бабаджанян А. Танки и танковые войска. М.: Воениздат, 1980 С. 187-189.

Автомобили Великой Войны. Часть первая. Грузовики

Отдавая дань памяти Великой отечественной войне, нельзя не вспомнить автомобили, внесшие свой вклад в Победу. Их, автомобилей той эпохи, осталось не так уж и много; немалая их часть заслуженно заняла свои места на пьедесталах памятников по всему бывшему СССР, а некоторые отреставрированы энтузиастами, и на ходу до сих пор.

И, конечно же, начать обзор следует с грузовичка, внесшего наибольший вклад в Победу:

ГАЗ-ММ, «полуторка»

Первый автомобиль, название которого всплывает в памяти в связи с той войной у подавляющего большинства родившихся в СССР до перестройки – это легендарная «полуторка». Маленький, неказистый, по-своему красивый грузовичок, составлявший половину автомобильного парка РККА в годы войны. Не каждому автомобилю достается такая богатая и интересная судьба, как этому.

История «полуторки» началась более восьмидесяти лет назад, когда молодой СССР начал обзаводится автомобильной промышленностью. Половину автомобилей в мире тогда, в 1928 году, производила компания «Форд» (в том числе 3 из 5 – в собственно США), и несмотря на то, что дипломатических отношений у США и СССР еще не было и не предвиделось, коммерческая выгода довлела над политикой, и правительство СССР заключило с Генри Фордом Первым соглашение о передаче советской стороне производственных технологий и оборудования для производства грузового и легкового автотранспорта, а также об обучении советских специалистов на заводах корпорации Ford (также были попытки заключить аналогичные соглашения с Крайслером и Дженерал Моторс, увы – безуспешные). Как следствие, в 1929 году началось строительство огромного автомобильного завода в Нижнем Новгороде (в 1932 году переименованном в Горький, и обратно в Нижний Новгород – в 1991 году). Как следствие, первые «полуторки» носили аббревиатуру НАЗ-АА; аббревиатура ГАЗ появилась чуть позже.

Конструктивно те автомобили были полной технической копией грузовика Форд-АА, собирались в СССР поначалу методом отверточной сборки (в Москве и Нижнем Новгороде) из машинокомплектов, доставленных из США. Собственно техническая документация и чертежи фордовской продукции в СССР поступили только в 1932 году. Советские инженеры посмотрели на них, покачали головой, и – тут же принялись модернизировать автомобиль, исходя из местных реалий. Так, были внесены изменения в конструкцию картера сцепления и рулевого механизма, за счет чего данные узлы значительно усилились. Немного изменилась подвеска, и получился внешне знакомый всем по советским фильмам той эпохи грузовичок.

Окончательно «полуторка» созрела в 1934 году, когда на нее установили двигатель от легковушки ГАЗ-М (легендарная «эмка»). С этим силовым агрегатом она выпускалась вплоть до окончания производства в 1946 году. Модернизированный таким образом автомобиль получил имя ГАЗ-ММ, а в историю войны вошел как «полуторка».

К слову, практически сразу с началом войны автомобиль начал претерпевать серьезную модернизацию, направленную в первую очередь на удешевление и ускорение производства; комфорт водителя был принесен в жертву в числе первых. В то время как из народного хозяйства в армию мобилизовались довоенные автомобили, изящные и красивые, ГАЗ срочно восполнял потери военного транспорта полуторками, внешний вид которых иначе как «брутальный» назвать трудно. Так, практически сразу с автомобиля исчезли правая фара, зеркало заднего вида, бампер, глушитель, а также клаксон и передние тормоза. Изящные округлые глубокие крылья сменились на угловатые из кровельного железа. На пике упрощения с автомобиля исчез дворник, зачастую — двери (их заменили брезентовые скатки), а кабина представляла собой деревянный каркас, обтянутый тканью. Сиденье водителя делалось цельнодеревянным без какой-либо обивки, а из органов управления в машине имелись педали газа, тормоза и сцепления, ручка КПП (без набалдашника), руль, бензометр и амперметр. Такие автомобили носят условное обозначение ГАЗ-ММ-В («В» — означает «Военная»). Впрочем, оправданием такого аскетизма можно считать тот факт, что долго эти автомобили не жили; в разгар битвы за Москву – буквально несколько дней.

Так же именно «полуторка» чаще всего ходила по «дороге жизни» в первую зиму блокады Ленинграда. Перегруженная сверх нормы, взбиравшаяся на возвышенности исключительно задним ходом (в том числе и по причине отсутствия бензонасоса, топливо шло самоходом) – имена эта машина доставляла в город продовольствие и эвакуировала больных и ослабевших ленинградцев, в основном – стариков и детей.

А еще зимой 1941-42 года в блокадном городе появилась легенда, что однажды водитель заглохшей на льду Ладожского озера полуторки отогревал ее двигатель разорванным ватником, смоченном в бензине, и намотанным на руки, а после уходил от обстрела, не успев скинуть горящие тряпки с рук. Так и приехал в город, с обожженными до костей руками. И каждый, получавший блокадную пайку в 125 грамм хлеба верил, что в этом кусочке жизни есть толика муки, привезенной безымянным героем по дороге жизни на перегруженной сверх всех норм «полуторке».

Любопытный момент: несмотря на то, что большая часть «полуторок», ходивших по «Дороге жизни» состоял из довоенных автомобилей, нередко водители сами умышленно делали из них «лайт-версии». Например, отключали одну фару, из соображений светомаскировки. А а вторую фару ставили «заглушку», обыкновенную жестянку с узкой горизонтальной прорезью посередине. Это делалось из соображений светомаскировки в ночное время. Так же снимались двери, одна или обе; это делалось на тот случай, если автомобиль начнет проваливаться под лед, чтобы ничего не мешало быстро выскочить из кабины. А теплопотеря от такого тюнинга частично компенсировалась большим количеством одежды на теле водителя (которая почти всегда отдавалась тем, кого эвакуировали в кузове), частично — ведром с тлеющими углями на полу.

Общий тираж «полуторок», включая довоенное производство, превысил миллион экземпляров.

ЗИС-5, «трехтонка»

На большинстве памятников автомобилям ВОВ установлен именно этот автомобиль, и его очень часто путают с «полуторкой» ГАЗ-ММ. Внешне они довольно-таки похожи, хоть ЗИС и несколько больше. И история у этого автомобиля тоже весьма примечательная.

Начать с того, что корни у него тоже американские, а если точнее, дедушкой автомобиля стал американский грузовик Autocar-5S, в свою очередь скомпонованный из агрегатов множества американских производителей. Первые подобные автомобили носили название АМО-2; когда на заводе АМО в Москве (в настоящее время — ОАО ЗИЛ) был запущен конвейер, аббревиатура автомобиля стала АМО-3.

Если дедушкой ЗИС-5 можно считать грузовик «Автокар 5 Эс», а папой – АМО-3, то мамой «трехтонки» стал коллектив инженеров предприятия ЗИС (в 1931 году АМО был переименован в Завод Имени Сталина). Фактически из доступных агрегатов ими был сконструирован намного более современный автомобиль. Так, в отличие от прототипа Autocar-5S, ЗИС-5 был более простым и ремонтопригодным, и в то же время более проходимым и грузоподъемным. Автомобиль получил форсированный до 73 л.с (против 60 у прототипа) двигатель, совершенно новый радиатор, карбюратор, разработанный с «чистого листа» воздушный фильтр, модернизированую КПП, другой карданный вал, усиленную раму, усиленные мосты, увеличенный дорожный просвет, и механические тормоза взамен гидравлических. При всем этом как и «полуторка», будущая «трехтонка» сохранила возможность ездить на любом бензине (а по жаре – и на керосине), и потреблять любое моторное масло.

Собственно же «трехтонкой» (другое популярное название в войсках – «захар») был назван ЗИС-5В; (буква «В» в аббревиатуре также означает «Военный»). От довоенного аналога автомобиль отличался предельно облегченной (более чем на 120 кг) по сравнению с довоенной версией кабиной, деревянной, и с дерматиновой крышей, а также гнутыми из листового проката угловатыми крыльями, отсутствием тормозов на передних колесах, и наличием лишь одной фары (левой); в общем, автомобиль подвергся военной модернизации «а-ля ГАЗ-ММ-В».

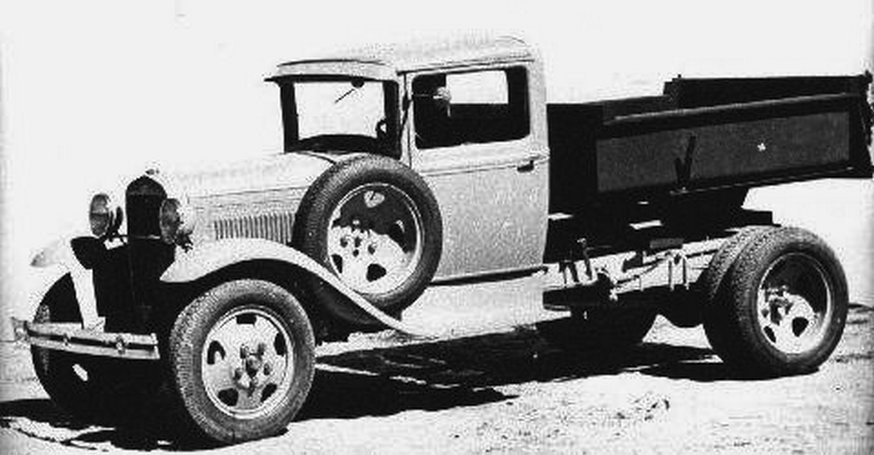

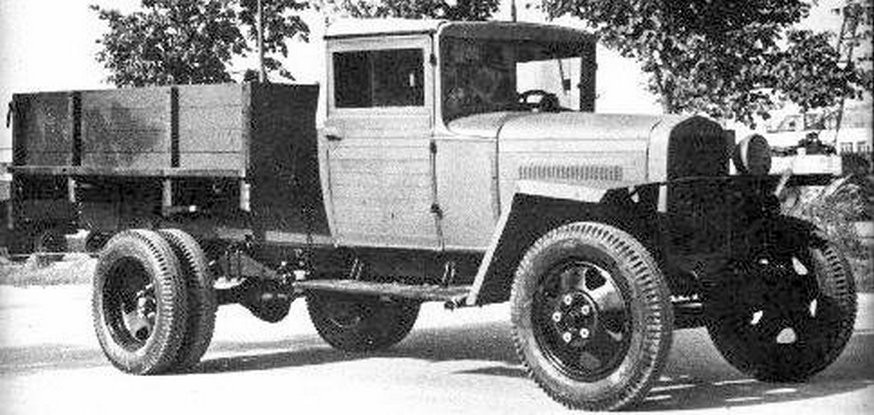

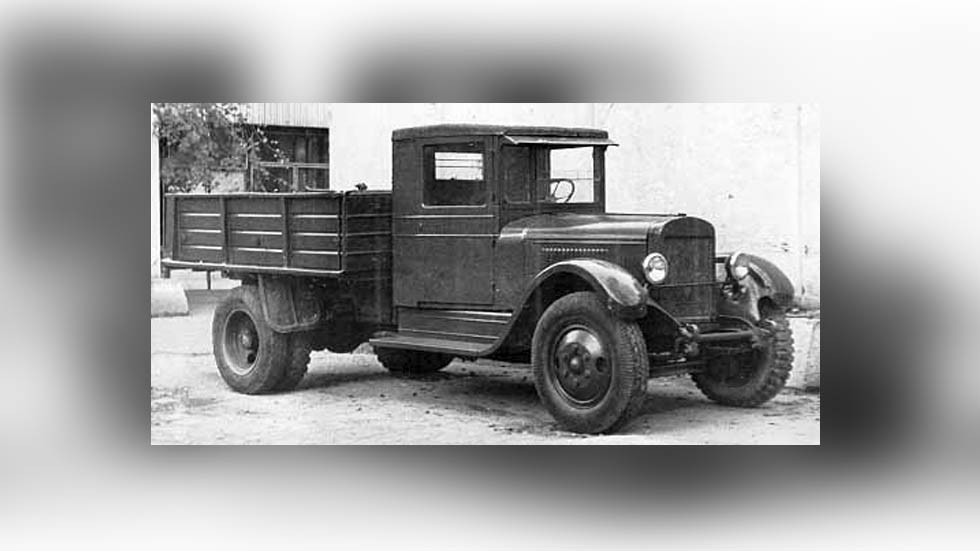

Интересный факт: как «полуторку» постоянно путают с ЗИСом, так ЗИС очень часто путают с еще одним отечественным трехтонником; ЯГ, или «Ярославский Грузовик». К слову, ЯГ-10 был первым советским серийным трехосником. От ЗИСов ЯГи отличаются менее плавными формами. На этих трех фотографиях — именно ЯГи.

Выпущено их было немного, всех модификаций — несколько тысяч штук, и значительная их часть была мобилизована для фронта. Основная масса была потеряна под Москвой. До наших дней не сохранился ни один довоенный или хотя бы военный ЯГ.

И еще факт: легендарная «Катюша» поначалу монтировалась на трехосной версии ЗИСа, ЗИС-6, поскольку для «полуторки» установка оказалась излишне тяжелой и крупногабаритной. Да и для ЗИСов подходила слабо; для залпа установку надо было повернуть на 90 градусов относительно продольной оси грузовика, из-за чего автомобиль сильно раскачивало, и терялась точность залпа. С началом поставок по ленд-лизу «студебеккеров», «катюша» стала ставится преимущественно на них. И несмотря на кажущуюся непатриотичность, это привело к ощутимо возросшей точности залпа.

Собственно «Студебеккер»

Этот автомобиль знаком даже людям, чьи интересы не распространяются на автомобильную технику и на Великую Отечественную войну. Тепло вспоминаемый всеми фронтовиками, удобный, комфортный, и проходимый не хуже отечественных грузовиков, ленд-лизовский трехосник, поровну деливший тяготы войны с ГАЗ-ММ и ЗИС-5, он навечно остался в памяти советского народа. Впервые экзотическая машинка из другого, по ту сторону океана, мира, появилась на наших дорогах уже осенью 1941; пока в минимальных количествах, но уже летом 1942 автомобиль стал узнаваемым на всех фронтах.

Следует сразу отметить, что в армии США этот автомобиль не был известен никогда, и только специалисты вспомнят о существовании фирмы Studebaker Corporation; о ее вкладе во Вторую Мировую войну не сразу вспомнят даже они. Да и среди нас мало кто знает автомобильную марку «Аванти» с ее потрясающе красивыми спорткарами; да-да, бывшая «Студебейкер Корпорейшен» сменив кучу владельцев и несколько названий, сегодня производит штучные суперкары.

Возвращаясь к ленд-лизу: вся соль в том, что грузовик «Studebaker US6» — это не госзаказ для нужд американских армии и флота; карт-бланш на оснащение грузовыми автомобилями армии выиграла Дженерал Моторс, а корпуса морской пехоты — Интернешнл Харвестер. Основная причина — двигатель «Студебеккера» не соответствовал требованиям американских военных по ряду характеристик. Так что – не было бы счастья этой фирме, да несчастье помогло. В результате именно Студебейкер Корпорейшен отхватила самый большой из возможных военных заказов; на грузовики для ленд-лиза для СССР и Великобритании. Львиная доля грузовиков досталась СССР.

Собственно «Студебеккеров» в СССР поставлялось две модификации: полноприводные с колесной формулой 6х6 и и с приводом на две задние оси 6х4; вторых – значительно меньше. Не сразу, но очень быстро советским водителям стало понятно: импортная техника требует к себе особого, нежного отношения, особенно это касалось качества топлива и моторных масел. В связи с чем в инструкцию по эксплуатации «студера» (это название среди советских водителей автомобиль получил практически сразу) было отдельным пунктом вписано, что «Студебеккер – не «полуторка», на керосине он не поедет». Кроме того, советская сторона сразу же ужесточила нормы эксплуатации импортных грузовиков; в первую очередь это касалось грузоподъемности, автомобилю, рассчитанному на 2,5 тонны груза, потолок допустимой загрузки был поднят до 4 тонн. Однако он справлялся; на деле меньше 5 тонн на него загружали редко. Впрочем, 3 тонны на «полуторку» и больше 4-х – на «трехтонку» на деле были нормой; техника эксплуатировалась на износ.

Взамен водитель «студебеккера» получал ощущение себя «белым человеком»; высокая посадка с хорошим обзором, мягкое сиденье, хорошие амортизаторы, отапливаемый салон и эргономичные элементы управления, а также — теплая куртка из тюленьей кожи (хотя, почти всегда сопутствующие ленд-лизовской технике элементы экипировки и ручного стрелкового вооружения, прилагающиеся в комплекте, шли на отдельные склады, но бывали и исключения). Всё это с лихвой покрывало капризный характер иностранцев.

Всего в СССР было поставлено более 100 000 одних только «студебеккеров». Однако как «полуторка» стало массовым нарицательным именем для всех грузовиков советского производства, так «студер» стало именем нарицательным для всех грузовиков ленд-лиза. Потому что кроме собственно «Студебейкера Ю-Эс 6» в Советский Союз поставлялись, хоть и в гораздо меньших объемах, грузовики марок Шевроле (Chevrolet G7107), и Форд (Ford G8T). Отдельным пунктом в списке идут тяжелые армейские транспортные джипы марки Додж (Dodge WC-51), которые носили имя собственное «три четверти» (поскольку были рассчитаны на три четверти тонны груза, 750 килограммов, и так же обычно загружались с двойной перегрузкой как минимум).