Выбор и расчет флотационной машины

Основы методики расчета флотационных установок с пневмогидравлической системой аэрации

Д. В. Сазонов, аспирант, МГТУ им. Н. Э. Баумана

В работе рассмотрено применение пневмогидравлического способа аэрации при флотационной очистке воды. Показано, что пневмогидравлическая система удовлетворяет данным требованиям и обладает рядом преимуществ перед наиболее распространенными системами аэрации. С учетом особенностей процесса, протекающего при пневмогидравлическом аэрировании, предложена двухкамерная флотационная машина с пневмогидравлической системой аэрации. Разработана методика расчета предлагаемой флотационной машины с использованием результатов моделирования.

|

Аэрация – основа флотационного процесса, поэтому важнейшей задачей является выбор системы аэрации, которая обеспечит требуемые гидродинамические параметры для высокой эффективности процесса. При этом предпочтительно использование более простой по конструкции системы с меньшими энергозатратами. Проведенный анализ литературных источников и собственные результаты исследований показали, что пневмогидравлическая система удовлетворяет данным требованиям и обладает рядом преимуществ перед наиболее распространенными системами аэрации [1–3].

С учетом особенностей процесса, протекающего при пневмогидравлическом аэрировании, нами предложена двухкамерная флотационная машина с пневмогидравлической системой аэрации.

На экспериментальной установке лабораторного масштаба проведено определение важнейших параметров данной системы аэрации: диаметра пузырька, скоростей всплытия, интенсивности аэрации. Проведено математическое моделирование процесса с учетом параметров, определенных экспериментально. Предложена методика расчета предлагаемой флотационной машины с использованием результатов моделирования.

Определение параметров системы аэрации было выполнено на лабораторной установке, состоящей из камеры аэрации, в которой генерируются пузырьки воздуха с помощью пневмогидравлической системы аэрации. На камере закреплена небольшая прозрачная емкость, частично погруженная в воду. С одной стороны емкости установлен цифровой USB-микроскоп, а с противоположной стороны, напротив микроскопа, – источник света. При этом цифровой USB-микроскоп подключен к компьютеру.

В данном эксперименте проводились измерение диаметров и скорости всплытия пузырьков, генерируемых в данной установке, и статистическая обработка результатов. Эксперимент проводился при расходе воды около 0,7–0,8 м 3 /ч. В прозрачную емкость, частично погруженную в воду, набиралась исследуемая водовоздушная смесь. Постепенно пузырьки воздуха всплывали, вытесняя воду из емкости. При их попадании в поле зрения USB-микроскопа они периодически регистрировались.

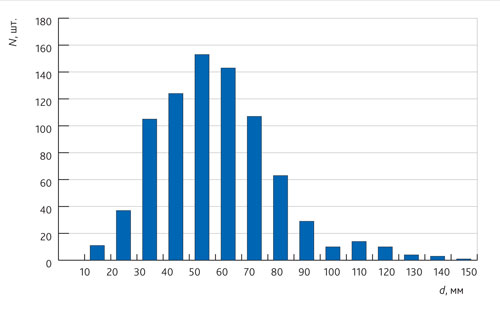

Полученные фотографии анализировались и были обработаны с помощью компьютерной программы. Далее была проведена обработка полученных результатов, в ходе которой все пузырьки был разбиты на группы по размерам: 0–10 мкм в диаметре, более 10–20 мкм и т. д. На основе этого была построена гистограмма распределения диаметров пузырьков (рис. 1), на которой число под столбцом указывает левую границу диапазона, а по оси ординат – количество пузырьков, попавших в данный диапазон.

|

Проанализировав все данные, можно сделать следующие выводы.

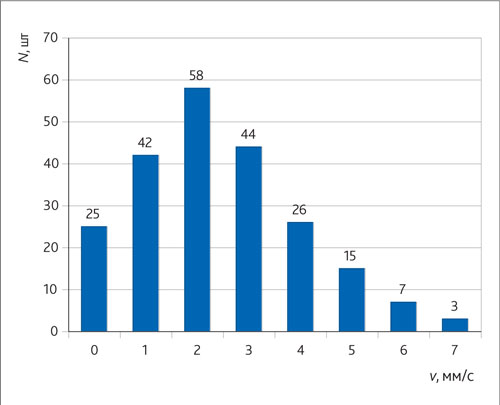

Наряду с определением размеров пузырьков были рассчитаны и скорости их всплытия. С учетом распределения пузырьков следует ожидать и такого же примерно распределения по скоростям всплытия этих пузырьков. Действительно, полученные данные свидетель-ствуют о подобном распределении пузырьков как по размеру (рис. 1), так и по скоростям их всплытия (рис. 2). При этом на гистограмме (рис. 2) число под столбцом указывает левую границу диапазона, а по оси ординат – количество пузырьков, попавших в данный диапазон.

|

С учетом особенностей процесса, протекающего при пневмогидравлическом аэрировании, нами предложена двухкамерная флотационная машина с пневмогидравлической системой аэрации.

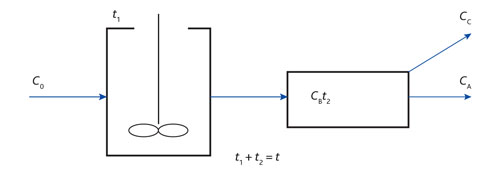

Используя многостадийную модель флотационного процесса, предложенную нами ранее [1], можно описать процесс флотационного извлечения загрязнений из сточной жидкости в такой флотомашине в два этапа: на первом этапе – в режиме идеального смешения, а на втором – в режиме идеального вытеснения (рис. 3).

|

Таким образом, в первой камере создаются оптимальные условия для образования флотокомплексов, а во второй – благоприятные возможности для их всплывания в пенный слой, так как для образования флотокомплексов нужно интенсивное перемешивание, а для их всплытия – отсутствие перемешивания. В связи с этим время пребывания в первой камере должно быть не менее интервала времени, определяющего максимум образования флотокомплексов, а время пребывания очищаемой жидкости во второй камере должно определяться значением начала выхода концентрационной кривой пенообразования практически на постоянное значение.

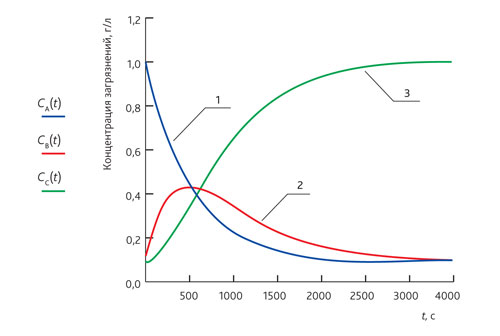

Наиболее реально отражающей кинетику флотационного процесса является многостадийная модель флотации Ксенофонтова [1–3]. Типичное решение системы уравнений флотационного процесса, согласно модели Ксенофонтова [1], имеет вид решения, представленного графически на рис. 4.

|

Пример расчета габаритных размеров камер аэрации

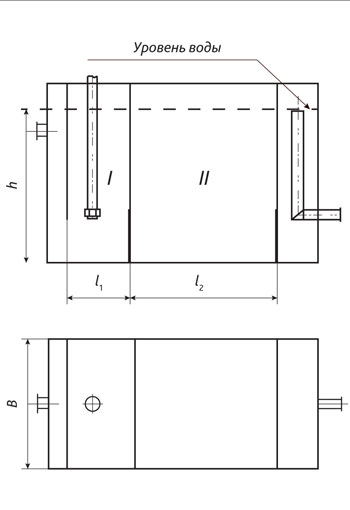

В процессе расчета необходимо определить размеры камер I и II: длины камер l1, l2, ширину B, высоту h (рис. 5).

Задаем расход воды: Q = 3 м 3 /ч.

Рабочий объем флотомашины определяют по формуле:

где Q – расход воды;

t– время процесса флотации.

По графику рис. 4 определяем полное время процесса t = 25 мин. Тогда полный рабочий объем будет равен:

Принимаем рабочую высоту флотомашины: h = 0,8 м.

Ширину камер флотомашины принимаем:

B = 1 м – из конструктивных соображений.

Тогда полная рабочая длина флотомашины:

По конструктивным соображениям в отдельных случаях общая длина флотомашины может быть увеличена до 2 м из-за создания дополнительной камеры вывода очищенной воды.

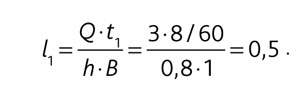

Минимальное время процесса в камере I, определенное по графику рис. 4, составляет примерно t1 = 8 мин. Тогда минимальная длина l1 камеры I составляет:

Таким образом, l1 = 0,5 м, тогда l2 = 1,06 м или в отдельных случаях, как отмечено выше, l2 = 1,5 м.

|

В заключение следует отметить, что предлагаемая методика нашла практическое применение. Флотомашины производительностью 3 м 3 /ч, установленные на ряде объектов, имеют такие же габариты, какие приведены в данном расчете.

Литература

Поделиться статьей в социальных сетях:

Все иллюстрации приобретены на фотобанке Depositphotos или предоставлены авторами публикаций.

Статья опубликована в журнале “Сантехника” за №6’2015

Выбор и расчет оборудования для флотации.

Выбор флотационных машин производится на основе свойств обогащаемого сырья, характеристики флотационной пульпы, возможности получения максимальных технологических показателей, минимальных энергетических затрат, простоты регулировки и эксплуатации.

Для флотации полезных ископаемых используются в основном механические, пневмомеханические и пневматические флотационные машины. В механических машинах импеллеры засасывают воздух из атмосферы и диспергируют, в пневмомеханических машинах в аэраторы атмосферный воздух подают под давлением; а в пневматических нет механических аэраторов, они действуют, используя энергию воздуходувок, вакуум-насосов или насосов, расположенных вне машины.

В настоящее время имеется много данных о сравнительных испытаниях различных типов флотомашин, характеризующих эффективность работы сравниваемых машин в конкретных условиях фабрик, применительно к сырью, перерабатываемому на фабриках. Анализ этих данных свидетельствует о том, что в большинстве случаев технологические показатели флотации при применении различных конструкций машин не имеют существенных различий. Поэтому выбирают типы флотомашин не на основе получаемых технологических показателей при использовании различных типов флотомашин, а на основе технико-экономических показателей их эксплуатации, удобства регулировки, остановки и запуска машин. Можно сделать вывод о том, что принятые флотационные машины должны обеспечивать:

1) большую производительность и высокие технологические показатели;

2) регулируемую и достаточно высокую степень аэрации пульпы;

3) равномерное распределение пузырьков воздуха и минеральных частиц по всему объему камеры;

4) максимальную частоту столкновения частиц с воздушными пузырьками при минимальных относительных скоростях их движения;

5) быстрое и полное удаление минерализованной пены из машины;

6) эффективное использование производственной площади и низкое потребление электроэнергии;

7) простоту запуска, регулировки и замены деталей;

8) надежность в работе и большой межремонтный период.

Пневмомеханические машины, по сравнению с механическими, потребляют на 15-20% меньше электроэнергии, имеют в 1,5-2 раза выше удельную производительность, проще в изготовлении и удобнее в эксплуатации. Отличительная особенность этих машин состоит в том, что импеллер вращается с частотой, необходимой для поддержания частиц во взвешенном состоянии и тонкого диспергирования воздуха, воздух подается в машину от воздуходувки под давлением Ризб=10-30 кПа. Поступление воздуха от воздуходувки позволяет по сравнению с механическими флотомашинами обеспечить постоянный расход в машине, независимо от износа аэратора и регулировать его по фронту флотации.

Механические флотомашины являются наиболее энергоемкими и требуют более частых ремонтов, чем пневмомеханические. Они применяются при флотации крупнозернистых пульп.

Пневматические машины имеют простую конструкцию, незначительный расход электроэнергии и сравнительно высокую производительность. К недостаткам этих машин относят возможность осаждения крупных частиц и частиц с высокой плотностью, невозможность подсасывания промежуточных продуктов, что требует установки насосов, нестабильные технологические показатели при флотации труднофлотируемых руд. Их применяют для флотации легкофлотируемых полезных ископаемых малой и средней плотности.

Так как обогащаемая на Бурибаевской фабрике медная руда плотностью 3,8 т/м 3 легкообогатимая, в следствии, различной вкрапленности минеральных зёрен, и небольшой разветвлённости схемы, остановим свой выбор на отечественных пневмомеханических флотационных машинах типа РИФ, т.к. стоимость их ниже иностранных машин, проще обслуживание, а также они имеют ряд преимуществ.

Модульный принцип конструкции флотомашин позволяет эффективно внедрять их при реконструкции старых предприятий с ограниченной высотой кровли и грузоподъемностью кран-балки. Благодаря такой конструкции флотомашины легко транспортировать как по железной дороге, так и автомобильным транспортом.

Качественно новые гидроаэродинамические условия, создаваемые аэрационными узлами новой конструкции РИФ за счет оптимальных придонных и восходящих потоков пульпы, позволяют увеличить количество тонко диспергируемого воздуха и снизить мощность, потребляемую приводом блока аэратора новой конструкции.

Лучшее диспергирование воздуха и вертикальная циркуляция пульпы обеспечивают получение высоких технологических показателей при больших производительностях по потоку пульпы.

Успешная флотация частиц широкого диапазона крупности, в том числе класса 0,2 и более.

Повышение технологических показателей по содержанию и извлечению полезных компонентов в концентрат, снижение потерь в хвостах.

Блок импеллера имеет разъемный вал.

Высокая эксплутационная надежность.

Особенностью данных машин является то, что для поддержания уровня пульпы в каскадах флотомашин секции промежуточного разгрузочного кармана снабжаются системой автоматической стабилизации уровня пульпы, которая:

Обеспечивает высокую надежность за счет двухканальной системы регулирования;

Предоставляет возможность визуального наблюдения текущего и заданного значений уровня пульпы, а также возможность быстрой смены здания и установок регулятора;

Обладает высоким быстродействием, что обеспечивает плавность регулирования уровня пульпы;

Обеспечивает возможность контроля текущего значения плотности пульпо-воздушной смеси;

Обладает долговечностью, которая обеспечивается конструкцией датчика уровня пульпы, не склонного к зарастанию в отличие от поплавковых датчиков, а также использованием высоконадежного автоматического регулятора;

Позволяет исключить влияние плотности пульпы за счет двух пьезометрических датчиков, опущенных на разную глубину камеры;

Позволяет стабилизировать уровень пульпы с точностью ±10 мм при изменении уровня пульпы в диапазоне от 0 до 500 мм, за счет применения высокоточного микропроцессора регулятора с двухканальной системой регулирования.

В связи с вышеописанными достоинствами пневмомеханических машин и непосредственно машины «РИФ», а также с тем, что медно-цинковые руды обогащаются приемущественно методом пенной сепарации, установка флотомашин данного типа эффективна и оправдана.

Исходными данными для расчета машин является рассчитанная водно-шламовая схема.

Определяем минутный дебит пульпы в каждой операции флотации:

где V – часовой дебет пульпы, м 3 /ч;

Определяем оптимальный объем камеры флотомашины.

Требуемый объем флотомашин рассчитывается исходя из времени пребывания пульпы в камере флотомашины.

Для пневмомеханических машин

Расчет флотационных машин

Пример расчета рассмотрим на операции межцикловой флотации.

Определим минутный дебит пульпы

Для пневмомеханических машин

где n – требуемое число камер флотомашин для операции;

V – количество пульпы, поступающее в операцию, м 3 /мин;

Vк – геометрический объем камеры, м 3 ;

К – отношение объема пульпы в камере при работе флотационной машины к геометрическому объему камеры, К = 0,7 – 0,8.

Аналогично производится расчет флотационных машин для других операций. Результаты расчета приведены в таблице 2.1

Результаты расчета потребного количества камер флотационных машин.

| Нименование операций | Поступающий объем пульпы, м.куб/мин | Время флотации,мин | Тип флотомашин | Объем камеры | Расчётное число кам. | Устанавливаемое число камер |

| Межцикловая флотация | 3,6 | РИФ | 5,1 | |||

| Cu головка | 11,7 | РИФ | 10,1 | |||

| Основная Cu флотация | 11,4 | РИФ | 9,8 | |||

| 1 Cu перечистка | 1,3 | РИФ | 3,5 | 4,7 | ||

| 2 Cu перечистка | 0,99 | РИФ | 3,5 | 3,9 | ||

| Контрольная Cu флотация | 11,1 | РИФ | 10,4 | |||

| Итого: |

Технические характеристики модульных пневмомеханических флотационных машин

В таблице 2.13 приведены технические характеристики модульных пневмомеханических флотационных машин

Компоновка флотомашин

В прямоточной нитке машины рекомендуется устанавливать:

для флотомашин вместимостью камер от 0,2 до 8,5 м 3 – не более 6-8 камер;

для флотомашин вместимостью камер от 16 до 63 м 3 – не более 4 камер.

Выбор и расчет флотационной машины

Федеральное агентство по образованию

Пермский государственный технический университет

Кафедра химической технологии и экологии

Пояснительная записка

По курсу: “Основные процессы и аппараты химической технологии”

На тему: Расчёт флотационной машины.

Выполнил: студент группы ХТНВ-

Проверил: ст. преподаватель к.т.н.

2. Технологическая схема получения хлорида калия из сильвинита………………………………………. 6

3. Устройство и принцип действия механической флотомашины………………………………………….15

4. Кинетический анализ……………………………….17

5. Материальный баланс сильвиновой флотации. 19

6. Технологический и конструктивный расчёт флотомашины………………………………………….237. Механический расчёт флотомашины ……..………25

8. Расчёт гидроциклонов……………………………. 27

10. Список литературы………………………………..29

Документ является демонстрационной версией

Узнать примерную цену полной версии (нажмите кнопку Ctrl и щелкните ссылку)

Узнать свою цену. Приложите этот файл (нажмите кнопку Ctrl и щелкните ссылку)

www.diplom-berezniki.ru (нажмите кнопку Ctrl и щелкните ссылку)

1.Введение

Флотация-один из наиболее распространённых методов обогащения полезных ископаемых, основанный на различной способности минералов смачиваться жидкостями.

В проекте рассматривается пенная флотация. Пульпа насыщается пузырьками воздуха, частицы несмачиваемые прилипают к ним и всплывают на поверхность в виде минерализованной пены, а смачиваемые остаются в суспензии во взвешенном состоянии или тонут. Аэрация (насыщение) пульпы воздухом обеспечивается засасыванием его из атмосферы и диспергированием в пульпе специальным механическим аэратором.

В процессе пенной флотации участвуют 3 фазы-твёрдое, жидкое, газ.

В соответствии со вторым законом термодинамики элементарный акт флотации возможен, если свободная энергия

В этом случае система из I состояния самопроизвольно переходит во II состояние при условии, что на пути перехода нет энергетического барьера или если системе временно сообщена энергия (энергия активации), достаточная для его преодоления. Чем больше разница в значениях свободной энергии в сравниваемых системах, тем более вероятен переход в состояние с меньшей энергией.

где

Тогда изменение поверхностной энергии системы при элементарном акте флотации

Из рисунка видно, что

тогда как разность

нельзя принять равной

Учитывая, что в равновесных условиях, по правилу Неймана

где

Разделив это выражение на

Величина

При закреплении на пузырьках минеральных частиц, размеры которых малы по сравнению с размерами пузырьков ( что наблюдается при обычной пенной флотации ), то есть деформация пузырьков мала, и можно принять, что

то выражение для

откуда следует, что, чем больше краевой угол, тем больше показатель флотируемости. При

Флотируемость минерала зависит от степени смачивания их поверхности. Чем хуже минерал смачивается, тем легче пузырёк воздуха вытесняет воду и сильнее закрепляется на минерале и выносит его на поверхность. Смачивание зависит

а) от силы притяжения между молекулами жидкой фазы (когезии);

б) от силы притяжения между молекулами жидкой и твёрдой фазы (адгезии).

Когда адгезия превышает когезию – происходит смачивание минерала.

Основная задача флотации – это создание условий, обеспечивающих более полное разделение минералов. На практике не удаётся достичь резких различий в смачиваемости поверхности разделяемых минералов, поэтому не удаётся получать абсолютно чистые концентраты и хвосты, не содержащие ценный компонент.

Искусственное уменьшение смачиваемости в интересах флотации называется гидрофабизацией. Для этого применяются различные реагенты.

Виды флотомашин: механические, пневмомеханические, пневматические, аэролифтные, вакуумные и компрессионные, пневмогидравлические и т.д.

В данном проекте рассматривается механическая флотационная машина.

9. Заключение

В курсовом проекте проведён кинетический анализ флотации, выполнен расчет материального баланса сильвиновой флотации, технологический и конструктивный расчеты механической флотомашины типа (Механобр) и гидроциклонов.

По данным материального баланса рассчитаны основные конструктивные размеры аппарата, к ним относятся: Объём камеры,

По механическим расчетам определена толщина днища камеры: S=8 мм. При этой толщине днища выполняются условия прочности и устойчивости корпуса. Таким образом, выбираем стандартную флотомашину удовлетворяющею нашим условиям.

10. Список литературы

1.Технический регламент по производству флотационного хлористого калия на ФОФ БКПРУ- 2 2. К.А. Разумов

3. Н.Ф.Мещеряков «Флотационные машины», М.; Недра, 1973

Голос — второе лицо. Жерар Боэ

ещё >>