Корпус подшипника что это

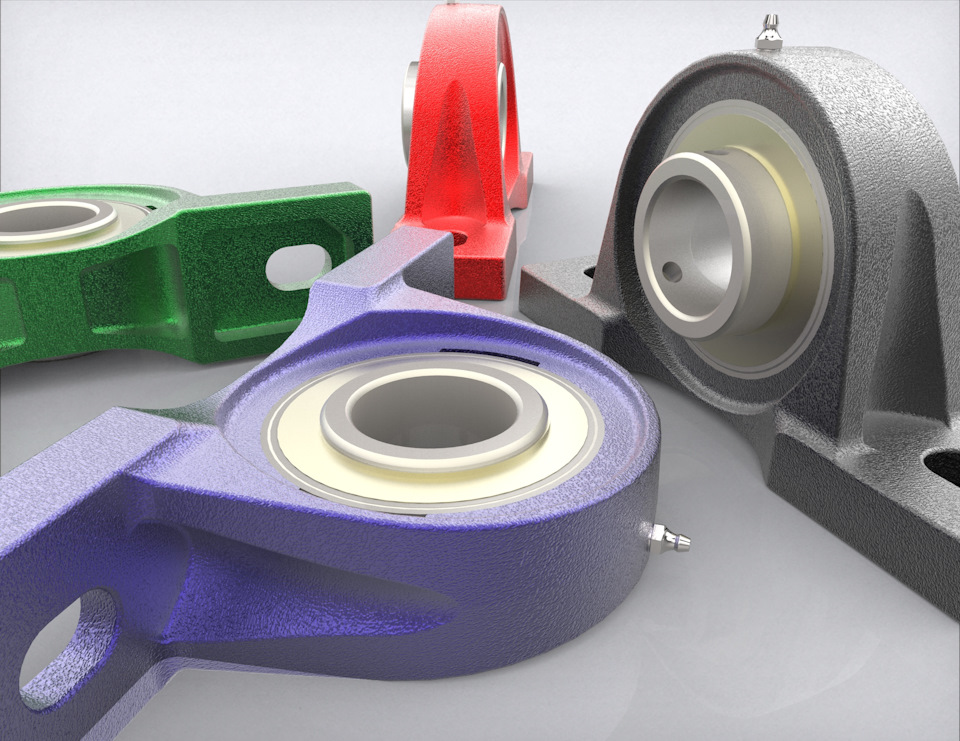

Корпусные подшипники качения

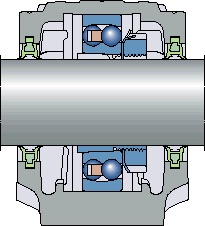

Корпусные подшипники качения имеют внешнее кольцо сферической формы (самоустанавливающиеся) и монтируются в специальных подшипниковых узлах, посадочная поверхность которых также имеет сферическую поверхность. Подобные конструкции позволяют компенсировать перекосы, полученные в процессе установки, но смещения в осевом направлении не демпфируют.

Разновидности подшипниковых корпусов:

Существует множество типов корпусов. К числу наиболее востребованных относятся:

На отечественном рынке широко представлена продукция компаний из Швейцарии, Японии, Европы и США. Например:

— швейцарский бренд SKF (тип Y) комплектуется шарикоподшипниками радиальными 1-о рядными с внешней обоймой, имеющей форму сферы (для фланцев допускается любая);

— германский изготовитель (бренд INA). Специальный слой защитного покрытия позволяет эксплуатировать их в атмосфере солевого тумана, повышенной влажности, низкоактивных химических веществ.

Наиболее востребованными, по соотношению стоимость/качество, являются товары, произведённые в Китае (бренд FBJ), в Италии (KDF, TSC) и Японии (ASAHI, NSK).

Эти конструкции весьма долговечны и способны работать при существенных нагрузках, в любых экстремальных условиях, и обеспечивают малошумную эксплуатацию.

Все предложения корпусов подшипника можно свести к нескольким базовым типам:

— «F» применяется для подшипников фланцевых, производится преимущественно из чугуна и является неразъёмным элементом;

— «Р» востребован. Если требуется крепить «на лапы» стационарные узлы типов UCPA, UCP;

— «Т» предназначен для подшипников, используемых в натяжных узлах;

— «FC» имеет круглую форму и фиксируется четырьмя болтами;

— «FL» ромбической формы. Монтируется в местах с ограниченным свободным пространством на два болта;

— «FA» являются специальными моделями, позволяющими фиксировать положение качающейся оси.

Понятие «подшипниковый узел».

Говоря о подобном изделии, следует понимать, в каком контексте оно используется. Существует два варианта толкования.

Расширенное, когда речь идёт о конструктивном элементе, состоящем из следующих элементов:

— подшипника (одного или более) качения;

— корпуса для его (их) установки;

Суженное. В этом случае речь идёт только об установленном в корпусе подшипнике.

Ниже рассмотрим характеристики шарикового узла и их основные схемы.

Существующие модели условно можно разделить на две группы:

— подшипниковые узлы с креплениями фланцевого типа;

— подшипники, у которых фланец размещён на внешней стороне.

Подобный элемент значительно упрощает установку, снижая время, потребное на монтаж, и гарантирует выставление плоскости подшипника под 90° к плоскости рабочей.

Сборка практически всех реализуемых подшипниковых узлов осуществляется на заводе.

Корпус подшипника изготавливается из стали (методами прессования либо штамповки), чугуна высокого качества (серого) либо из синтетических каучуков, и имеет с двух сторон специальные уплотнения (маслостойкая резина) и кольца маслоотражающие.

Для предприятий нефтехимии, пищевых отраслей и медицинской промышленности преимущественными материалами являются термопластика и нержавейка, гораздо реже, алюминий и его сплавы.

Чаще всего подобные устройства монтируются на цапфах валов.

Выбираемая схема прямо влияет на подбор варианта фиксации. При выборе необходимо учитывать:

— направление нагрузок и их величину;

— показатель разницы температур на валу и корпусе;

— требования по точности геометрии и соосности.

Чаще всего узлы монтируются с плавающей опорой разных типов

Главными достоинствами корпусных подшипников перед обычными сферическими аналогами, являются:

— работа тел качения в режиме чистого качения. У обычных, в случае перекоса, последние периодически перемещаются по опорной сферической поверхности. Происходит процесс скобления, что приводит к их ускоренному износу;

Корпусные подшипники и их разновидности

Назначение корпусных подшипников

Корпусный подшипник это конструкция, состоящая из нескольких деталей:

Применяют эти узлы очень широко. В шаровых опорах автомобилей, опоры в конвейерах на производственных линиях, в насосах, использующих центробежную силу, в шпиндельных передачах, устройствах, работающих по принципу барабанов, разного вида манипуляторах и так далее. Корпус имеет свою роль, защищает подшипник, особенно, если изготавливается с крышкой.

Различают несколько видов этих конструкций:

Более подробно об этом можно будет почитать на сайте, перейдя по ссылке:

Цельный вид корпусной конструкции применяется только в передачах, которые относятся к тихоходным, валам с небольшим диаметром. Конструкция дает возможность максимально исключить попадание пыли в подшипник, чем способствует увеличению срока его службы.

Разъемный вид конструкции применяется в узлах, которые испытывают нагрузку более высокую.

Роль компенсатора осевого биения и несоосности играет сферический подшипник.

Фланцевый вид соединения применяется там, где можно легко разобрать и заменить конструкцию, не выставляя валы на соосность и не беспокоясь о биении по осям.

Различие узлов подшипников по основным типам

Что бы правильно выбрать необходимый узел, нужно рассмотреть их типы, которые указаны ниже. Так как эти подшипники только иностранного производства, следует разобраться в различиях.

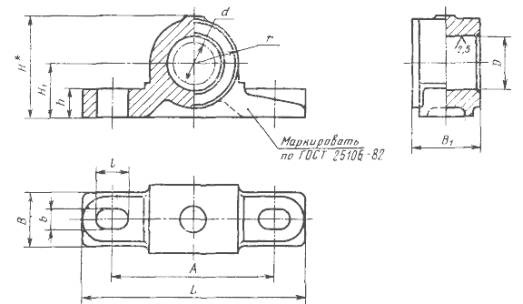

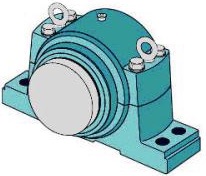

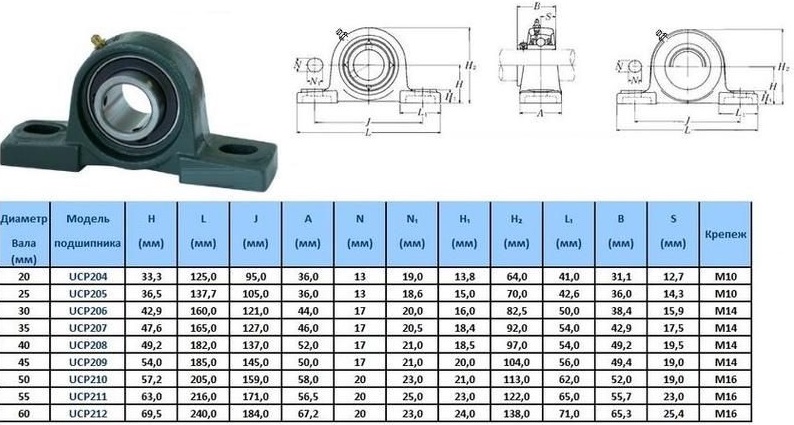

Подшипниковые узлы UCP

Они состоят из однорядного шарикового подшипника (UC), корпуса из чугуна и защитных уплотнений. В России эти узлы практически не изготавливаются, но они очень популярны, так как чаще стало применяется импортное оборудование. Конструкция этого вида узла дает возможность компенсировать небольшой перекос, а также небольшую несоосность. Изготавливаются на так называемых лапах.

Выпускаются полностью готовыми для установки. Применяется здесь самоустанавливающий подшипник, который имеет внутреннее кольцо удлинённого вида. В корпусе установлена пресс-масленка, через которую подается смазка. Всего выпускается 16 размеров узлов этой серии. Узлы могут быть укомплектованы и дополнительно крышками из стали, которые изготавливаются методом прессования. Могут быть также изготовленными из чугуна. Такие узлы используются в случаях работы в неблагоприятных условиях.

Что бы определиться с размером, на номере узла в конце указывается диаметр вала по двум последним цифрам. Если там стоят цифры, например 05, их нужно умножить на 5. Получается 25 мм диаметр вала.

Подшипниковые узлы UCPA

Это сочетание самоустанавливающего подшипника UC – типа и корпуса PA –типа. Подшипник применяется радиальный однорядный шариковый, имеющий сферическую поверхность. Всегда эти подшипники обозначаются буквами UC. Корпус отличается более узкими лапками. Крепление подшипника к валу происходит при помощи штифтов. Они устанавливаются на внутреннем кольце подшипника. Есть пресс-маслёнка. Крепление производится в нижней части корпуса.

Подшипниковые узлы UCT

В этом узле используется корпус, напоминающий по форме букву Т. Такой натяжной узел может устанавливаться при наличии небольших перекосов. Корпус всегда изготавливается из чугуна. Используется подшипник того же вида, что и в предыдущем узле, но в корпусе предусмотрены специальные канавки, расположенные на торцах корпуса в продольном положении. В опоре предусмотрено прямоугольное отверстие, при помощи которого можно изменять угол посадки.

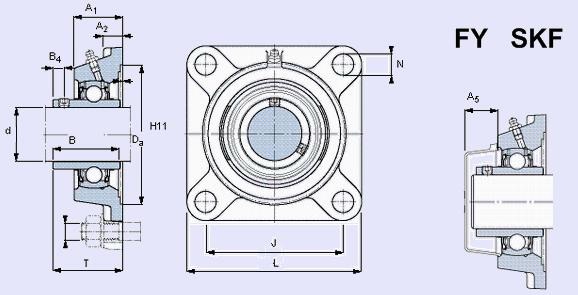

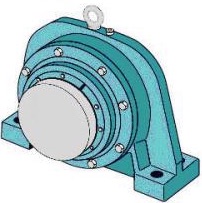

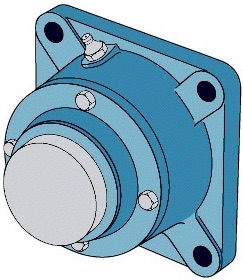

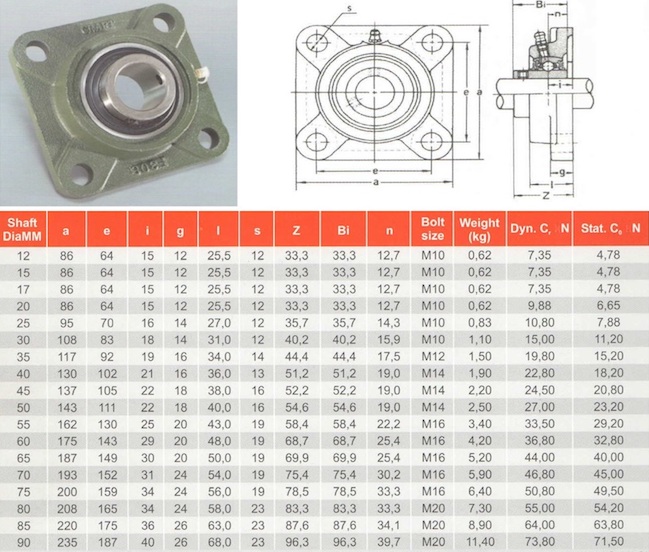

Подшипниковые узлы UCF

К ним относятся фланцевые узлы с самовосстанавливающимися подшипниками типа «Y» с удлинённым внутренним кольцом для того, что бы фиксировать его на валу. Фиксация производится с применением стопорных винтов.

Корпус этих узлов изготавливается неразъёмным, преимущественно из серого чугуна методом литья. Имеет квадратный вид тип «F» и четыре отверстия шестигранной формы. Используются в приводных валах, диаметр которых находится в пределах от 12 до 140 мм при использовании с низкими и средними скоростями. Условия работы предполагаются средние. Корпус уже имеет заводскую смазку. Плюс дополнительная смазка происходит через отверстие для подачи масла.

Подшипниковые узлы UCFC

Форма корпуса этого узла выполнена круглой формы, ещё называется фланцевой гильзой. Он монтируется 4 болтами и изготавливается, в основном, из чугуна или из материалов со схожими свойствами. Может изготавливаться и из модифицированного искусственного каучука. Есть вариант, который называется просто круглая гильза, который отверстий под болты не имеет.

Подшипник в нем используется также самоустанавливающийся, как и в вышеописанных узлах. Имеют обязательное уплотнение. Кроме заводской смазки дополнительно смазываются через масленку.

Подшипниковые узлы UCFL

Этот вид узлов рассчитан на валы диаметром от 12 до 85 мм. Практически 80% изготавливаются из чугуна, если они изготавливаются из стали, в конце номера стоит обозначение SS. Крепятся на вал также, как и предыдущие виды, но на двух крепежах. Очень экономная конструкция в смысле места. Также бывают серии с открытой крышкой (обозначаются в конце буквой Е), и закрытой, в конце буква С. Крышки из чугуна поставляются только на заказ в виду редкого применения.

Подшипниковые узлы UCFA

Достаточно интересный вид узла. Незаменим в том случае, когда валы производят движения и необходимо эту несоосность учитывают и дополнять. Практически всегда изготавливают чугунными. Сам узел встречается часто, он входит в состав других подшипниковых узлов.

Но купить отдельно узел сложно. Легче купить от него подшипник. Да и форма изнашивается редко, так нагрузки на неё практически нет. Также поставляется корпус и по частям.

Форма этого фланца ромбическая и изготавливается методом литья. Он крепится только одним болтом. Ушко, расположенное на противоположной части предназначено для того, что бы регулировать угол, который получается между принимаемой нагрузкой и осью вала.

Для выбора этих подшипниковых узлов компании имеют каталоги, по которым легко можно определиться, что необходимо выбрать.

Металлургическая продукция

Стационарные корпуса подшипников

Устанавливаются на основной площадке. В свою очередь разделяют разъёмный стационарный корпус и цельный стационарный корпус.

Цельный стационарный корпус подшипника имеет сферическую форму и может изготавливаться как из серого чугуна, так и из никеля. Такое исполнение очень повышает механические свойства детали, делает его намного жестче. Изготовление данного типа корпуса несколько проще, чем разъемного, но осевой монтаж его намного сложнее и требовательнее. Из-за сложности его установки, цельный стационарный корпус подшипника чаще используют в механизмах, которые имеют небольшой диаметр вала.

Фланцевый корпус подшипников

Натяжной корпус подшипника

Используют такие корпуса в механизмах, в которых присутствует необходимость натяжения ремня или регулировки вала. Такой подшипниковый узел монтируется непосредственно в корпус с натяжного механизма. Изготавливается натяжной корпус подшипника преимущественно из серого чугуна. Крепление к валу происходит с помощью стопорных винтов.

Корпус опорного подшипника

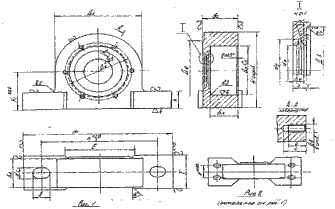

Поскольку опорный подшипник работает в условиях высокой грузоподъемности, то корпуса к ним должны быть достаточно прочными. Такой показатель им обеспечивает материал изготовления. Корпус опорного подшипника, обычно, изготавливают из литого серого чугуна или стали. Конструкция корпуса разъемная, состоящая из основания и, прикручиваемой болтами, крышки. Крепление подшипника в корпусе осуществляется с помощью крышки. Она может быть торцевая, для монтирования концов вала, а также открытая, для сквозного вала.

Корпус упорных подшипников

Для уменьшения значительных осевых нагрузок, используют упорные подшипники. В зависимости от возможности воспринимать нагрузки (в одном направлении или в двух) их разделяют на одинарные и двойные. Корпус упорного подшипника по своему креплению к валу может быть неподвижным, а также вращаться вместе с валом. При особо тяжелых условиях работы упорного подшипника, его корпус может быть изготовленным с непрерывной подачей масла, а также с его непрерывным сливом.

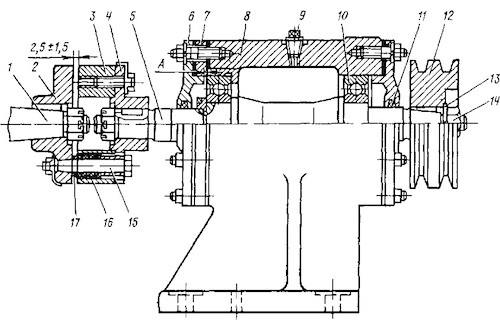

Корпус опорно-упорного подшипника

Назначением опорно-упорного подшипника является восприятие и передачи действия осевого усилия ротора на статор. Прикрепляется корпус к основной площадке с помощью фланцевого соединения. Внутри корпуса специально монтируется реле осевого сдвига ротора. Крышка корпуса опорно-упорного подшипника может иметь гнезда, куда устанавливают для измерения рабочей температуры специальные термометры.

Корпус подшипника

Классификация подшипниковых корпусов

Подшипниковый корпус – деталь или единица сборочная, предназначенная для фиксации одного либо группы подшипников и их установки в машину. Их классификация включает следующие виды:

При крупносерийном производстве наиболее рациональным, дешевым является метод получения заготовок корпуса для подшипников методом литья. Чаще используется чугунное литье из серого чугуна, обеспечивающее жесткость, прочность при невысоких затратах.

При особых требованиях применяется стальное, алюминиевое литье. Однако литье требует затрат на формы, литейную оснастку. В единичном или мелкосерийном производстве такие затраты не окупаются. В этом случае используются сварные заготовки. Материалом обычно является низкоуглеродистая сталь Ст3 или сталь 20.

В пищевой промышленности при возможности контакта с продуктом, необходимости санитарной обработки, мойки применяют нержавеющую сталь, например 12Х18Н10Т. Опоры подшипниковые из пластмасс выполняют в основном литьем под давлением. Корпуса из прочного химически стойкого пластика, нержавейки кроме пищевой индустрии используются в оборудовании для химии.

Для натяжных опор чаще в качестве материала применяют серый чугун, образующий хорошую пару трения со стальными направляющими.

Из цельного проката, например, круга опоры, выполняют при небольших размерах.

Вне зависимости от вида заготовки корпуса подвергают черновой, чистовой механической обработке. Обычно вначале обрабатывают фрезерованием плоскости опорные лап или точением фланец. Используя опорные поверхности как базу, растачивают отверстие под подшипник. При необходимости обрабатывают торцы под крышки, выполняют канавки для пружинных упорных колец, поверхности под уплотнительные устройства. Сверлятся крепежные отверстия на фланцах, лапах, отверстия для крышек. Выполняются резьбовые отверстия для масленок, каналы и отверстия подачи смазки. Нередко для возможности регулировки на лапах выполняют не отверстия, а пазы.

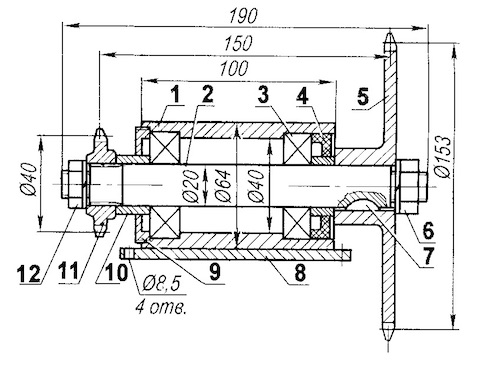

Расточки под подшипники обычно выполняются цилиндрическими на проход.

В корпусах со сферическим верхним кольцом посадочная поверхность растачивается по сфере.

В опорах под два подшипника расточки выполняются на концах корпуса. Для уменьшения объема точной обработки в центральной части корпуса отверстие имеет больший, чем у подшипника диаметр. При литье центральный стержень формы делают на концах диаметрами под расточку, а в центре диаметром большим, чем у подшипника. Сварные корпуса под два подшипника обычно выполняют из трубы диаметром большим, чем у подшипника, так чтобы на концах приварить бобышки с отверстиями под припуск расточки.

В отдельных случаях при реализации схемы врастяжку диаметр трубы сварного корпуса подбирают по размеру упорного заплечика подшипника, выполняя на торцах расточки.

Значения чистоты расточки опоры под наружное кольцо при диаметре до 80 мм Rа 0,8…1,6, а в диапазоне диаметров 80…500 мм Rа 1,6.

При установке подшипника в корпус нагрузка вращательная обычно воздействует на кольцо внутреннее. В таком случае размер расточки корпуса выполняется с допуском:

Разъемные корпуса, состоящие из основания и крышки, позволяют облегчить монтаж подшипников, отрегулировать зазор, выполнить ремонт. Крепление основания крышкой производится шпильками с гайками. Однако такие корпуса сложнее в изготовлении и дороже, что ограничивает их применение.

Стандартизованные и покупные корпуса

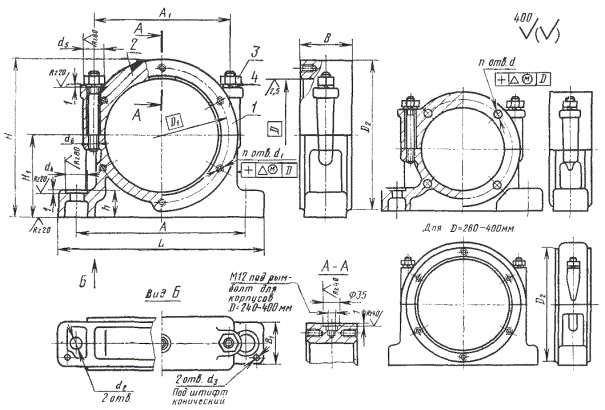

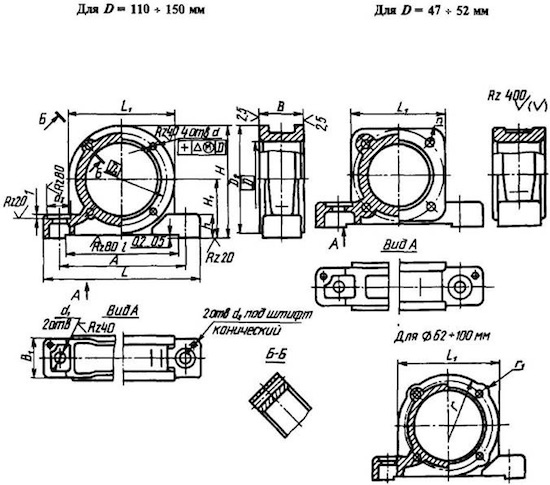

Существуют стандартизованные корпуса подшипников по ГОСТ, применение которых позволяет ускорить процесс проектирования, избегать ошибок, снизить затраты на производство. Литые корпуса типа ШМ по ГОСТ 13218.1-80 применяются для диаметров подшипников 47 … 150 мм. Это широкие корпуса на лапах с расточкой сквозного типа. Они являются неразъемыми. Для осевой фиксации подшипников предусмотрены места для крепления крышек на торцах.

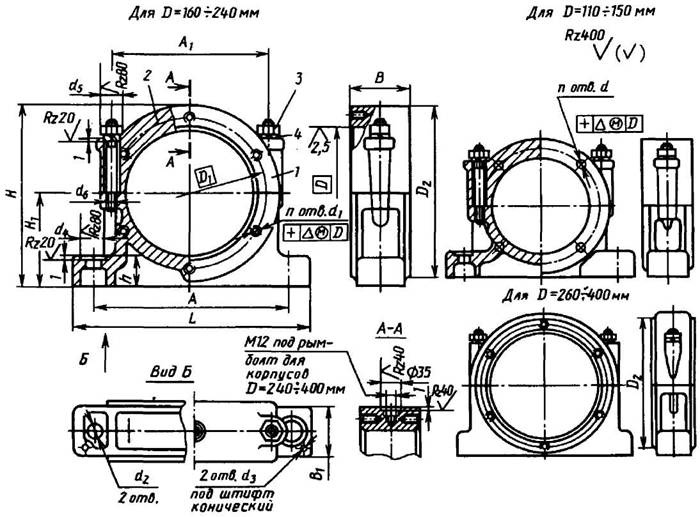

Серия ШМ для диаметров 160…400 мм определяется ГОСТ 13218.2-80.

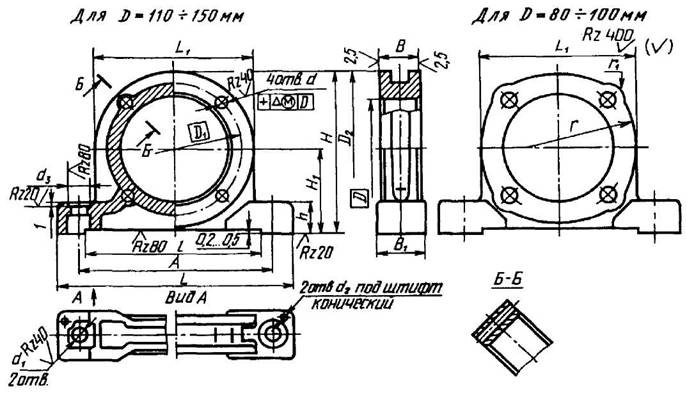

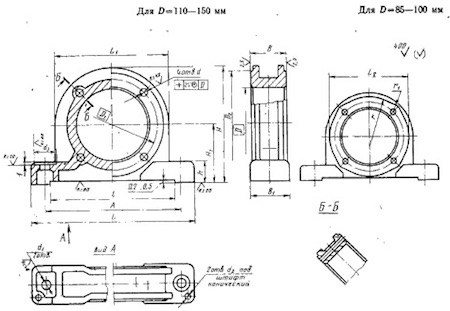

Стандарт государственный 13218.3-80 определяет размеры, требования технические неразъемного узкого корпуса типа УМ на лапах, с расточкой насквозь для диаметров внешнего кольца 80…150 мм. Для размерного ряда 160…400 мм конструктивные параметры серии УМ определяются ГОСТ 13218.4-80.

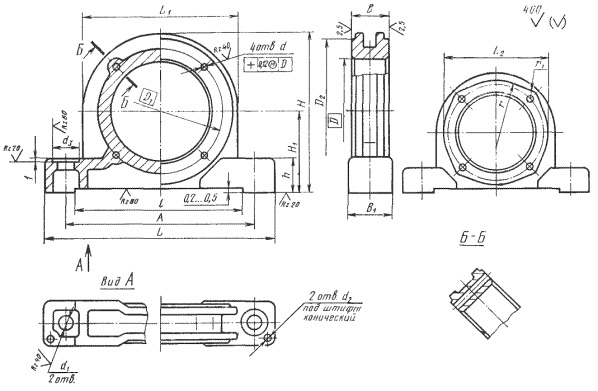

Стандартизованные широкие литые большие опоры ШБ с креплением лапами и расточкой сквозной для подшипников качения определяются ГОСТ 13218.5-80 при расточках 80…150 мм и ГОСТ 13218.6-80 для диаметров 160…400 мм.

Размеры и требования к узким большим корпусам с лапами УБ задаются ГОСТ 13218.7-80 под диаметры 80…150 мм и ГОСТ 13218.8-80 при расточках 160…400 мм.

Конструкция, размеры разъемных широких корпусов РШ на лапах с расточкой насквозь для подшипников качения наружными диаметрами 110…400 мм определены ГОСТ 13218.9-80, а для серии разъемных узких РУ – ГОСТ 13218.10-80.

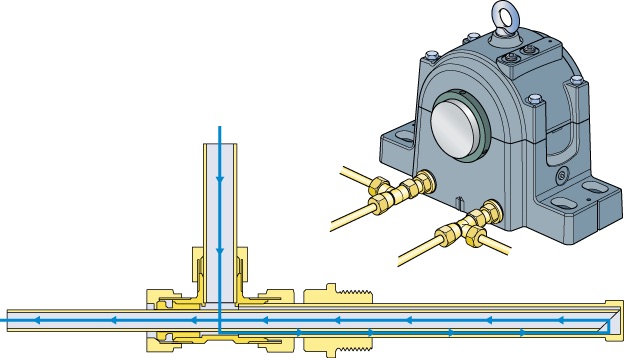

Стандартизованные корпуса подшипников обычно применяются попарно для реализации закрепления длинного вала по схеме плавающей опоры. Выбор опоры производится по диаметру, ширине подшипника качения, уровню нагрузки. С торцов опоры закрываются крышками глухими или с уплотнениями для вала. В плавающую опору подшипник ставится с зазорами по сторонам, а в фиксирующей опоре можно ставить дистанционные кольца или выполнить крышки с заточками соответствующего размера. В случае, если сложно обеспечить строгую соосность, используют сферические самоустанавливающиеся шарико либо роликоподшипники, допускающие небольшой перекос оси вала.

Для таких опор подходят стандартизованные крышки торцовые с уплотнениями манжетами армированными:

Используются также стандартные крышки торцовые с канавками лабиринтного уплотнения низкие, средние, высокие на диаметры 47…400 мм по ГОСТ 13219.11-81… ГОСТ 13219.16-81.

В ряде случаев можно использовать готовые покупные корпуса для подшипников. Их выпускает целый ряд производителей. Особенно большой выбор предлагает SKF.

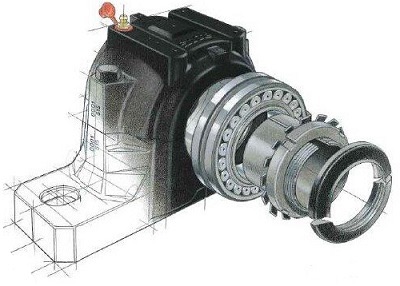

Стационарные разъемные опоры серии SNL, заменяющие устаревшие SNH, созданы под установку подшипников на втулке закрепительной и допускают разнообразные варианты уплотнений, смазки. Серия SNL характеризуется улучшенной прочностью и повышенным теплоотводом. Монтаж в оборудование производится на лапах двумя болтами, а на типоразмерах 511…609 с обозначением FSNL четырьмя болтами. В основании намечены положения под фиксирующие штифты.

Опоры серий 5,6 используются для подшипников с отверстием коническим на втулке закрепительной, а серий 2,3 для подшипников с отверстием цилиндрическим.

При необходимости можно использовать глухую торцевую крышку марки ASNH. В корпусах предусмотрены отверстия под масленки. Материал корпуса серый чугун, допуск расточки G7, осевое расстояние до опорной плоскости выполнено точностью js11.

Обозначение корпуса SNL под вал 40 мм с подшипниками на втулке закрепительной, двумя уплотнениями SNL 509 TL, где:

При необходимости обозначение торцевой крышки под него ASNH 509.

Корпуса разъемные стационарные на лапах типа SONL со смазкой ванной масляной предназначены для роликоподшипников сферических типа 222 или тороидальных типа С22 и выполнены из чугуна серого либо высокопрочного.

Крупногабаритные разъемные корпуса стационарные SDG под подшипники сферические на втулке закрепительной для валов 125…530 мм, при втулке стяжной на 135…600 мм, с отверстием цилиндрическим 140…710 мм.

Стационарные корпуса неразъемные на лапах SBD с подшипниками на втулках закрепительных идут под валы 90…400 мм, подшипники с отверстием цилиндрическим 100…420 мм.

Поставляются также неразъемные корпуса на лапах TVN под валы 20…75 мм, TN на шарикоподшипники самоустанавливающиеся 20…60 мм, под эти же шарикоподшипники фланцевые треугольные корпуса с тремя отверстиями I-1200, фланцевые неразъемные треугольные или квадратные корпуса 7225 под валы 20…100 мм.

Оригинальные опоры

Далеко не всегда удается подобрать стандартизованные либо покупные опоры. Нередко возникает необходимость в нестандартных опорах.

Корпус подшипника чертеж выполняют исходя из конструкции машины. При этом желательно использовать конструкторские программы трехмерного конструирования. В процессе проектирования можно использовать справочные материалы, содержащиеся во втором томе Справочника конструктора-машиностроителя в трех томах Анурьева.

Корпусной подшипник

Где применяются корпусные подшипниковые узлы

Каждый предприниматель стремится снизить себестоимость производимого оборудования, чтобы получить наибольшую выгоду. Самое дорогостоящее пилотное оборудование, и единичные производства. Для снижения себестоимости конструкции узлов должны быть простыми и содержать наибольшее количество стандартных изделий, покупных единиц. Самая высокая себестоимость получается у деталей с механической обработкой, на машиностроительных предприятиях это: валы, фланцы, барабаны, подшипниковые корпуса.

[content-egg module=AE__ozonru template=list]

В общем машиностроении подшипники корпусные, ставят в высокотехнологичных сборных конструкциях: конвейеров, обрабатывающих агрегатов, манипуляторах, барабанах, грохотах, к которым предъявляются требования по повторяемости и собираемости. Когда необходимо поставить несколько десятков одинаковых барабанов других узлов вращения. Выполнять уникальные детали для подшипниковых корпусов и загружать производство фрезеровкой, токарной работой и шлифовкой не целесообразно, для этих целей существует корпусной подшипниковый узел.

Подшипник корпусной. Описание

В основном конструкция зависит от необходимых конструкционных параметров закрепления корпуса. Подшипник корпусной обеспечивает необходимую точность сборки, высокий ресурс работы.

Цельные корпусные подшипники

Такие узлы годятся для тихоходных передач, приводных нагруженных валов не больших диаметров. Такие корпуса изготавливаются из цельного никелированного сплава или чугунной отливки, что позволяет придать узлу необходимую прочность, исключая коррозию. Такие корпуса производятся преимущественно закрытого типа, что уменьшает вероятность попадания пыли под сепаратор к телам качения и не создаёт дополнительного трения, как следствие быстрого износа. Фиксация тел качения происходит с помощью сепаратора и двух пластиковых колец-полукрышек впрессованных в корпус.

По современным стандартам DIN, USP (подшипник в корпусе на лапках) имеет в основании два паза для корректировки установки на конструкцию. Типоразмеры USP зависят от посадочного диаметра вала и приведены на рисунке выше. Запрессовка подшипника в такой корпус достаточно сложный технологический процесс, поэтому поменять его может только фирма-производитель. Сверху слева у него расположена тавотница, через которую доливается масло.

Часто в исполнение внутреннего кольца добавляют резьбовое отверстие для установочного винта, диаметр зависит от диаметра вала. Есть еще несколько разновидностей, например, UCT – это цельный корпусной подшипниковый узел, в верхней и нижней частях корпуса которого сделаны пазы для направляющих. Такой корпус может использоваться в качестве натяжного устройства в барабанах конвейеров.

Это полностью покупное изделие, которое производит завод-изготовитель, на него предоставляется отдельная гарантия.

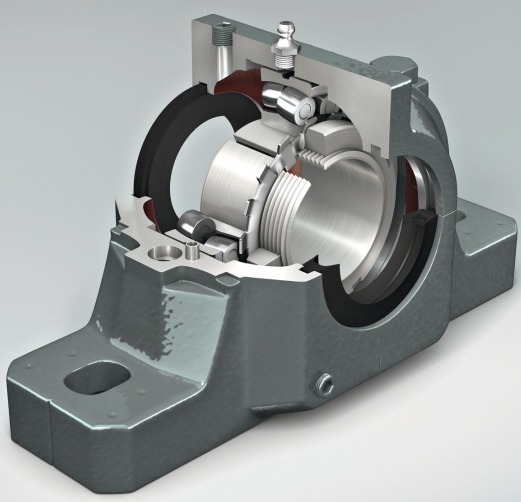

Разъемные корпусные подшипники

Разъемный тип представляет собой, состоящего из нижнего основания, с обработкой присоединительного размера по плоскости прилегания и верхней полукрышки, которая присоединяется к основанию при помощи двух болтов, через граверные шайбы. В проточки корпуса вставляется сферический подшипник шариковый подшипник, либо другой тип подшипника, в соответствии с маркировкой. Демонтаж подшипника в данном виде корпуса облегчен и заменять, в случае выхода из строя можно и сам подшипник.

Для этого можно открутить верхнюю полукрышку, отвернуть поджимную гайку из корпуса, снять стопорную шайбу и уплотнение. В корпус вмонтирована тавотница, а на внутреннем кольце выполнено одно или два резьбовых отверстия под установочный винт. Компенсация осевой игры компенсируется сферическим подшипником. На картинке изображен подшипник двухрядный роликовый упорный, в таком исполнении компенсация несносности опор меньше чем в двухрядном шариковом сферическом подшипнике, но несущая осевая нагрузка существенно выше.

Фланцевые корпусные подшипники

У этого типа конструкций есть еще один плюс в отличие от двух предыдущих: он накладной, его можно смонтировать, насадив навал, закрепить по месту болтами, прикрутив по совмещенным резьбовым отверстиям. Он может ставится на любую боковину конвейера, грохота. Корпус изготавливается из чугуна, методом отливки, посадка под подшипник в корпус обеспечивается методом расточки на координатно-расточном станке ЧПУ.

Есть множество стандартных конфигураций исполнения корпуса, подходящих под любую конструкцию и опору.

Преимущества корпусных подшипников: быстрый монтаж и демонтаж, высокая точность установки, как следствие отсутствие перекоса на валах, осевого биения, высокая долговечность, низкая цена узла, в отличие от уникального производства, серийность, заменимость и стандартизация. В современных конструкциях такие подшипниковые опоры наиболее удобные для применения, так как не на всех предприятиях есть полный цикл производства: литейное, кузнечнопрессовое, термическое, металлообрабатывающее.