Крешерные столбики что это

Столбики крешерные медные

СТОЛБИКИ КРЕШЕРНЫЕ МЕДНЫЕ

Дата введения 1955-10-01

Стандарт распространяется на крешерные столбики, применяемые для измерения давления

I. ТИПЫ И РАЗМЕРЫ

2. Размеры крешерных столбиков должны соответствовать указанным в табл.1.

Размеры столбиков, мм

Диаметр цилиндра, мм

Высота столбиков, мм

Диаметр вершины конуса, мм

В пределах одной партии крешерный столбик с наибольшим диаметром не должен отличаться от крешерного столбика с наименьшим диаметром более чем на 0,02 мм

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Каждая партия крешерных столбиков должна изготовляться из одной партии крешерной проволоки.

6. Каждая партия крешерных столбиков должна обладать определенной однородностью, жесткостью и соответствовать требованиям поверхностной прочности при обжатии.

7. Однородность и поверхностная прочность должны определяться при обжатии крешерных столбиков на прессе определенными грузами, причем каждым грузом обжимают по 10 отдельных столбиков.

Величины нагрузок и допустимые отклонения высот отдельных столбиков от средней высоты столбиков, обжатых одним и тем же грузом, должны соответствовать указанным в табл.2.

Величины нагрузок, кгс

Размеры столбиков, мм

Допускаемые отклонения столбиков от средней высоты, мм

20, 60, 100, 200, 400, 600 и 800

20, 60, 100, 200, 400, 600, 800, 1000, 1400, 1800

20, 60, 100, 200, 400, 600, 800, 1000, 1400, 2000

40, 100, 200, 400 и 600

Поверхностная прочность при обжатии определяется по внешнему виду столбиков, обжатых на прессе. При этом на поверхности обжатых столбиков не должно быть наплывов, сборок и трещин.

8. Жесткость крешерных столбиков должна определяться путем обмера обжатых столбиков при испытании их на однородность и поверхностную прочность. Величины нагрузок при проверке жесткости столбиков и пределы допускаемых высот столбиков должны соответствовать указанным в табл.3 настоящего стандарта.

Размеры столбиков, мм

Величина нагрузок, кгс

Допускаемые высоты отдельных столбиков после обжатия, мм

9. Поставка крешерных столбиков производится без предварительного их обжатия и без таражных таблиц.

Таражные таблицы составляются заводом-изготовителем только по требованию заказчика, а предварительные обжатия столбиков производятся по согласованию между заказчиком и поставщиком.

В этом случае проверка столбиков на однородность, жесткость и поверхностную прочность должна производиться в процессе тарирования, производимого в соответствии с нормами, предусмотренными табл.4.

Размеры столбиков, мм

Площадь поршня крешерного прибора, см

Пределы тарирования, кгс/см

Интервалы

тарирования, кгс/см (для цилиндрич.)

и величины нагрузок, кгс (для конич.)

Допускаемые отклонения высоты отдельных столбиков

от средней высоты при тарировании, мм

20, 40, 60, 80, 100, 150, 200, 250, 300, 400, 500, 600, 700, 800

20, 40, 60, 80, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600

20, 40, 60, 80, 100, 150, 200, 250, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000

20, 40, 60, 80, 100, 150, 200, 250, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000

Площадь поршня крешерного прибора и пределы тарирования при составлении таражной таблицы должны указываться заказчиком.

По требованию заказчика, таражная таблица может быть составлена и при более узких интервалах и пределах против указанных в табл.4.

При составлении таражной таблицы обжимают 10 необжатых столбиков, отобранных из разных коробок, после чего обмеряют каждый столбик по высоте.

Полученное значение записывают в таблицу тарирования под соответствующей величиной груза.

Столбики, показавшие отклонения по высоте более чем указано в табл.4, отбраковывают и обжимают другие столбики, взятые из тех же коробок в соответствии с п.15.

В соответствии с данными таблицы тарирования составляют таражную таблицу, которую прилагают к партии столбиков вместе с паспортом.

Обжатие столбиков на прессе для составления таражной таблицы должно производиться в помещении с температурой воздуха 20±4 °С.

Перед обжатием столбики должны быть выдержаны в помещении, где установлен пресс, не менее 4 ч.

Температура воздуха в помещении, где производится обжатие столбиков, не должна изменяться за все время обжатия одной партии более чем на ±1 °С.

10. Тарирование крешерных столбиков для составления таражной таблицы и предварительное обжатие их перед применением для измерения давления должно производиться с выдержкой под каждым грузом:

III. ПРАВИЛА ПРИЕМКИ

11. Крешерные столбики должны быть приняты отделом технического контроля завода-изготовителя.

Завод-изготовитель должен гарантировать соответствие выпускаемых крешерных столбиков требованиям настоящего стандарта и сопровождать каждую партию документом установленной формы, удостоверяющим качество столбиков.

12. Крешерные столбики должны подвергаться следующим проверке и испытаниям:

а) на соответствие требованиям пп.2, 4 и 5 настоящего стандарта (проверяют 100% столбиков от партии);

б) на однородность, жесткость и поверхностную прочность путем обжатия столбиков в соответствии с пп.6, 7, 8 и 9 настоящего стандарта, причем вначале проверяется жесткость по табл.3.

13. При приемке представителем заказчика готовой партии крешерных столбиков для проверки их требованиям пп.2, 4 и 5, отбирают от 2 до 10% (но не менее 100 шт.) столбиков из разных коробок и проверяют внешним осмотром и обмером.

В случае несоответствия результатов проверки требованиям пп.2, 4 и 5 настоящего стандарта, партию столбиков возвращают заводу-изготовителю на исправление, после чего производят повторную проверку удвоенного количества образцов столбиков, взятых от той же партии.

Если и при повторной проверке будут получены результаты, не соответствующие требованиям стандарта хотя бы по одному показателю, вся партия подлежит забракованию.

14. При проверке соответствия партии крешерных столбиков таражной таблице, обжимают столбики грузами в пределах таражной таблицы.

Температура воздуха в помещении, где производится указанная проверка, не должна отличаться от температуры, при которой составлялась таражная таблица, более чем на ±1 °С.

Отклонения высот отдельных столбиков от высоты, указанной в таражной таблице, допускаются не более чем на 0,01 мм от величин, указанных в табл.4.

В случае несоответствия указанным требованиям, партия крешерных столбиков должна быть тарирована заново с составлением новой таражной таблицы.

15. Для испытания крешерных столбиков на однородность, их отбирают и обжимают согласно п.7 настоящего стандарта.

В случае получения неудовлетворительных результатов по однородности более чем на трех нагрузках, партия столбиков должна быть забракована.

При получении неудовлетворительных результатов по однородности менее чем на трех нагрузках, испытания повторяют на тех же нагрузках, на которых были получены неудовлетворительные результаты.

Если неудовлетворительные результаты будут получены при повторных испытаниях, партия столбиков должна быть забракована.

16. Поверхностная прочность столбиков должна проверяться путем осмотра их после обжатия по п.7.

При получении неудовлетворительных результатов обжимают еще 20 крешерных столбиков максимальными нагрузками в соответствии с табл.2.

При неудовлетворительных результатах повторных испытаний партию крешерных столбиков бракуют.

17. В случае получения неудовлетворительных результатов по жесткости крешерных столбиков, партию бракуют.

18. Партию крешерных столбиков, соответствующую требованиям пунктов 2, 4, 5, 6, 7 и 8 настоящего стандарта, допускают к предварительному обжатию (если оно производится заводом-изготовителем).

После предварительного обжатия производят 100%-ную проверку столбиков по высоте согласно табл.4 и по наружному виду согласно п.4. Столбики, не соответствующие настоящему стандарту, отбраковывают.

IV. МЕТОДЫ ИСПЫТАНИЙ

20. Диаметр площадки конуса конических столбиков должен проверяться путем сравнения с установленными образцами и в соответствии с размерами столбиков, предусмотренными табл.1, и не менее 5% столбиков на мерителе с ценой деления, равной 0,01 мм.

Угол конуса должен проверяться на выборку, но не менее чем у 20 столбиков от партии, на мерителе с точностью измерения, равной 2 мин.

21. Чистота поверхностей крешерных столбиков должна проверяться внешним осмотром в соответствии с установленными образцами

22. Соблюдение плоскостности торцовых поверхностей столбиков и перпендикулярности к образующей цилиндра должно проверяться при помощи аттестованных угольников.

V. МАРКИРОВКА И УПАКОВКА

23. Партия крешерных столбиков должна комплектоваться из столбиков, изготовленных из одной партии крешерной проволоки, в количествах, указанных в табл.5 настоящего стандарта.

Размеры столбиков, мм

Количество столбиков

в партии, не менее

ГОСТ 3779-55

Столбики крешерные медные

Купить ГОСТ 3779-55 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Распространяется на крешерные столбики, применяемые для измерения давления

Ограничение срока действия снято: Постановление Госстандарта № 3388 от 03.07.80

Оглавление

II. Технические условия

III. Правила приемки

IV. Методы испытаний

V. Маркировка и упаковка

| Дата введения | 01.10.1955 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.02.2020 |

Этот ГОСТ находится в:

Организации:

Copper sticks for crushers

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

Комитет стандартов, мер и измерительных приборов прн

Совете Министров Союза ССР

СТОЛБИКИ КРЕШЕРНЫЕ МЕДНЫЕ

3779-55

Стандарт распространяется на крешерные столбики, применяемые для измерения давления.

Несоблюдение стандарта преследуется по закону

1. Крешерные столбики устанавливаются двух типов:

тип I — столбики крешерные цилиндрические;

2. Размеры крешерных столбиков должны соответствовать указанным в табл. I.

Диаметр верни, ы конуса мм

Внесен Министерством станкостроительной и инструментальной промышленности

В пределах одной партии крешерный столбик с наибольшим диаметром не должен отличаться от крешерного столбика с наименьшим диаметром более чем на 0,02 мм.

Срок введения 1/Х 1955 г.

Утвержден Комитетом стандартов, мер и измерительных приборов 9/VI1 1955 г.

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

3. Крешерные столбики должны изготовляться из крешер-ной медной проволоки, удовлетворяющей требованиям ГОСТ 4752—55 «Проволока крешерная медная» и в соответствии с утвержденным технологическим регламентом.

Каждая партия крешерных столбиков должна изготовляться из одной партии крешер ной проволоки.

4. Чистота обработки торцевых и образующих поверхностей столбиков должна соответствовать классу не ниже W6 по ГОСТ 2789-51.

Поверхность столбиков не должна иметь трещин, плен, пузырей и окалины.

Наплывы и заусенцы, образующиеся в процессе изготовления столбиков, должны быть удалены.

Единичные вмятины на поверхностях столбиков допускаются не более трех штук на каждую поверхность. Глубина вмятин не должна превышать 0,015 мм.

На цилиндрической части необжатых конических столбиков допускается уменьшение диаметра от зажима цангой не более чем на 0,03 мм от фактического размера диаметра данного столбика и на высоте, не превышающей 3 Д цилиндрической части столбика со стороны торца.

5. Торцевые поверхности крешерных столбиков должны быть перпендикулярны оси цилиндра.

Допускаются перекосы торцевых поверхностей к образующей цилиндра, в сумме не превышающие 0,04 мм\ при параллельном перекосе торцевых поверхностей — до 0,04 мм для каждой торцевой поверхности.

В случае непараллельного перекоса наибольшая высота столбика должна находиться в пределах высоты, указанной в табл. 1 настоящего стандарта, а наименьшая высота может быть до 0,02 мм меньше наименьшей предельной высоты, указанной в той же таблице.

6. Каждая партия крешерных столбиков должна обладать определенной однородностью, жесткостью и удовлетворять требованиям поверхностной прочности при обжатии.

7. Однородность и поверхностная прочность должны определяться при обжатии крешерных столбиков на прессе определенными грузами, причем каждым грузом обжимают по 10 отдельных столбиков.

Величины нагрузок и допустимые отклонения высот отдельных столбиков от средней высоты столбиков, обжатых

одним и тем же грузом, должны соответствовать указанным в табл. 2.

Величины нагрузок, кГ

мые отклонения столоиков от средней высоты, мм

20, 60, 100, 200, 400, 600 и 800

20. 60, 100. 200. 400, 600, ЬОО. 1000, 1400, 1600

20, СО, 100. 200, 400, 600, 800, 1000, 1400, 2000

40. 100, 200. 400 и 600

Поверхностная прочность при обжатии определяется по внешнему виду столбиков, обжатых на прессе. При этом на поверхности обжатых столбиков не должно быть наплывов, сборок и трещин.

8. Жесткость крешерных столбиков должна определяться путем обмера обжатых столбиков при испытании их на однородность и поверхностную прочность. Величины нагрузок при проверке жесткости столбиков и пределы допускаемых высот столбиков должны соответствовать указанным в табл. 3 настоящего стандарта.

Величина нагрузок к Г

Допускаемые высоты отдельных столбиков после обжатия, м и

Столбики крешерные медные

Допускаемые высоты отдельных столбиков после обжатия, мм

9. Поставка крешерных столбиков производится без предварительного их обжатия и без таражных таблиц.

Таражные таблицы составляются заводом-изготовителем только по требованию заказчика, а предварительные обжатия столбиков производятся по согласованию между заказчиком и поставщиком.

В этом случае проверка столбиков на однородность, жесткость и поверхностную прочность должна производиться в процессе тарирования, производимого в соответствии с нормами, предусмотренными табл. 4.

Площадь поршня кре-шерно-го прибора см*

Пределы тарирования к/ 1см*

Допускаемые отклонения высоты отдельных столбиков от средней высоты при тарировании, мм

Размеры столбиков мм

Площадь поршня кре-•перно-го прибора см*

Пределы таугрониння. кГ/см а

Интервалы тариро-кГ см* \дл» цилиндрам ) и величины нагрузок, кГ (для коиич.)

20, 40,60, 80, 1С0 160, 200. 250, ‘ 300. 400, 500, 600, 700, 800

20. 40. 60. 80, 150, 200, 250, 300. 350, 400. 500, 600, 700, 800, 900, 1000. 1200, 1400, 1600,

20. 40. 60, 80. 100. 150, 200, 250, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400. 1600, 1800, 2000

20. 40. 60, 80, 100, 150, 200, 250, 300, 400, 500, 600, 700. 800, 900, 1000, 1200, 1400.1600, 1800, 2000

Площадь поршня крешерного прибора и пределы тарирования при составлении таражной таблицы должны указываться заказчиком.

По требованию заказчика, таражная таблица может быть составлена и при более узких интервалах и пределах против указанных в табл. 4

При составлении таражной таблицы обжимают 10 необжа-тых столбиков, отобранных из разных коробок, после чего обмеряют каждый столбик по высоте.

Полученное значение записывают в таблицу тарирования под соответствующей величиной груза.

Столбики, показавшие отклонения по высоте более чем указано в табл. 4, отбраковывают и обжимают другие столбики, взятые из тех же коробок в соответствии с п. 15.

В соответствии с данными таблицы тарирования составляют таражную таблицу, которую прилагают к партии столбиков вместе с паспортом

Обжатие столбиков на прессе для составления таражной таблицы должно производиться в помещении с температурой воздуха 20±4°С.

Перед обжатием столбики должны быть выдержаны в помещении, где установлен пресс, не менее 4 час.

Температура воздуха в помещении, где производится обжатие столбиков, не должна изменяться за все время обжатия одной партии более чем на ±1°С.

10. Тарирование крешерных столбиков для составления таражной таблицы и предварительное обжатие их перед применением для измерения давления должно производиться с выдержкой под каждым грузом:

10 сек.—для столбиков с размерами 3X4,9 и 4X6,5мм и

30 сек. — для столбиков всех остальных размеров.

Ill ПРАВИЛА ПРИЕМКИ

11. Крешерные столбики должны быть приняты отделом технического контроля завода-изготовителя.

Завод-изготовитель должен гарантировать соответствие выпускаемых крешерных столбиков требованиям настоящего стандарта и сопровождать каждую партию документом установленной формы, удостоверяющим качество столбиков.

12. Крешерные столбики должны подвергаться следующим проверке и испытаниям:

а) на соответствие требованиям пп. 2, 4 и 5 настоящего стандарта (проверяют 100% столбиков от партии);

б) на однородность, жесткость и поверхностную прочность путем обжатия столбиков в соответствии с пп. 6, 7, 8 и 9 настоящего стандарта, причем вначале проверяется жесткость по табл. 3.

13. При приемке представителем заказчика готовой партии крешерных столбиков для проверки их требованиям пп. 2, 4 и 5, отбирают от 2 до 10% (но не менее 100 шт.) столбиков из разных коробок и проверяют внешним осмотром и обмером.

В случае несоответствия результатов проверки требованиям пп. 2, 4 и 5 настоящего стандарта, партию столбиков возвращают заводу-изготовителю на исправление, после чего производят повторную проверку удвоенного количества образцов столбиков, взятых от той же партии.

Если и при повторной проверке будут получены результаты, не соответствующие требованиям стандарта хотя бы по одному показателю, вся партия подлежит забракованию.

14. При проверке соответствия партии крешерных столбиков таражной таблице, обжимают столбики грузами в пределах таражной таблицы.

Температура воздуха в помещении, где производится указанная проверка, не должна отличаться от температуры, при которой составлялась таражная таблица, более чем на ± ГС.

Отклонения высот отдельных столбиков от высоты, указанной в таражной таблице, допускаются не более чем на 0,01 мм от величин, указанных в табл. 4.

В случае несоответствия указанным требованиям, партия крешерных столбиков должна быть тарирована заново с составлением новой таражной таблицы.

15. Для испытания крешерных столбиков на однородность, их отбирают и обжимают согласно п. 7 настоящего стандарта.

В случае получения неудовлетворительных результатов по однородности более чем на трех нагрузках, партия столбиков должна быть забракована.

При получении неудовлетворительных результатов по однородности менее чем на трех нагрузках, испытания повторяют на тех же нагрузках, на которых были получены неудовлетворительные результаты.

Если неудовлетворительные результаты будут получены при повторных испытаниях, партия столбиков должна быть забракована.

16. Поверхностная прочность столбиков должна проверяться путем осмотра их после обжатия по п. 7.

При получении неудовлетворительных результатов обжимают еще 20 крешерных столбиков максимальными нагрузками в соответствии с табл. 2.

При неудовлетворительных результатах повторных испытаний партию крешерных столбиков бракуют.

17. В случае получения неудовлетворительных результатов по жесткости крешерных столбиков, партию бракуют.

18. Партию крешерных столбиков, удовлетворяющую требованиям пунктов 2, 4, 5, 6, 7 и 8 настоящего стандарта, допускают к предварительному обжатию (если оно производится заводом-изготовителем).

После предварительного обжатия производят 100%-ную проверку столбиков по высоте согласно табл. 4 и по наружному виду согласно п. 4. Столбики, не удовлетворяющие настоящему стандарту, отбраковывают.

IV. МЕТОДЫ ИСПЫТАНИЯ

19. Обмер крешерных столбиков по диаметру и высоте должен производиться при помощи измерительных инструментов с ценой деления 0,01 мм.

Контроль диаметра цилиндрических и конических столбиков, а также контроль высоты и суммарного перекоса цилиндрических столбиков должен производиться: у столбиков с

диаметрами 10, 8, 6 и 5 мм — не ближе 1,5 мм от края или торцевой поверхности, у столбиков с диаметрами 3 и 4 мм — не ближе 1 мм.

20. Диаметр площадки конуса конических столбиков должен проверяться путем сравнения с установленными образцами и в соответствии с размерами столбиков, предусмотренными табл. 1, и не менее 5% столбиков на мерителе с ценой деления, равной 0,01 мм.

Угол конуса должен проверяться на выборку, но не менее чем у 20 столбиков от партии, на мерителе с точностью измерения, равной 2 мин.

21. Чистота поверхностей крешерных столбиков должна проверяться внешним осмотром в соответствии с установленными образцами.

22. Соблюдение плоскостности торцевых поверхностей столбиков и перпендикулярности к образующей цилиндра должно проверяться при помощи аттестованных угольников.

V. МАРКИРОВКА И УПАКОВКА

23. Партия крешерных столбиков должна комплектоваться из столбиков, изготовленных из одной партии крешерной проволоки, в количествах, указанных в табл. 5 настоящего стандарта.

Крешерные столбики что это

СТОЛБИКИ КРЕШЕРНЫЕ МЕДНЫЕ

Дата введения 1955-10-01

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

УТВЕРЖДЕН Комитетом стандартов, мер и измерительных приборов 9/VII 1955 г.

ВЗАМЕН ГОСТ 3779-49 и ГОСТ 3780-49

* ПЕРЕИЗДАНИЕ (с изменениями, внесенными в стандарт). Апрель 1962 г.**

Стандарт распространяется на крешерные столбики, применяемые для измерения давления

I. ТИПЫ И РАЗМЕРЫ

1. Крешерные столбики устанавливаются двух типов:

2. Размеры крешерных столбиков должны соответствовать указанным в табл.1.

Размеры столбиков, мм

Диаметр цилиндра, мм

Высота столбиков, мм

Диаметр вершины конуса, мм

В пределах одной партии крешерный столбик с наибольшим диаметром не должен отличаться от крешерного столбика с наименьшим диаметром более чем на 0,02 мм

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

3. Крешерные столбики должны изготовляться из крешерной медной проволоки, соответствующей требованиям ГОСТ 4752-55*, и в соответствии с утвержденным технологическим регламентом.

Каждая партия крешерных столбиков должна изготовляться из одной партии крешерной проволоки.

4. Чистота обработки торцовых и образующих поверхностей столбиков должна соответствовать классу не ниже 6 по ГОСТ 2789-59*.

Поверхность столбиков не должна иметь трещин, плен, пузырей и окалины.

Наплывы и заусенцы, образующиеся в процессе изготовления столбиков, должны быть удалены.

Единичные вмятины на поверхностях столбиков допускаются не более трех штук на каждую поверхность. Глубина вмятин не должна превышать 0,015 мм.

На цилиндрической части необжатых конических столбиков допускается уменьшение диаметра от зажима цангой не более чем на 0,03 мм от фактического размера диаметра данного столбика и на высоте, не превышающей цилиндрической части столбика со стороны торца.

5. Торцовые поверхности крешерных столбиков должны быть перпендикулярны оси цилиндра.

В случае непараллельного перекоса наибольшая высота столбика должна находиться в пределах высоты, указанной в табл.1 настоящего стандарта, а наименьшая высота может быть до 0,02 мм меньше наименьшей предельной высоты, указанной в той же таблице.

6. Каждая партия крешерных столбиков должна обладать определенной однородностью, жесткостью и соответствовать требованиям поверхностной прочности при обжатии.

7. Однородность и поверхностная прочность должны определяться при обжатии крешерных столбиков на прессе определенными грузами, причем каждым грузом обжимают по 10 отдельных столбиков.

Величины нагрузок и допустимые отклонения высот отдельных столбиков от средней высоты столбиков, обжатых одним и тем же грузом, должны соответствовать указанным в табл.2.

Механические методы измерения давления

Механические методы измерения давления по типу регистрирующего устройства делятся на следующие:

1. Методы определения действовавшей силы по остаточным деформациям специальных неупругих элементов (эти методы используются обычно для регистрации максимального давления);

2. Методы определения действовавшей силы по упругим деформациям специальных пластин или пружин. Эти методы позволяют регистрировать не только максимальное давление, но и производить запись изменения давления во времени. Однако применение этих методов требует наличия специальных приспособлений, обеспечивающих оптическую запись перемещения упругих элементов. В настоящее время эти методы утратили своё значение. Исключение представляет метод регистрации деформации стальной сферы для определения максимального давления.

3. Динамический метод или метод косвенного определения давления по регистрации перемещения свободного массивного поршня. В связи с малой точностью получаемых результатов этот метод в настоящее время не применяется.

К первой группе относится крешерный метод, предложенный Ноблем в 1860-68гг. В настоящее время он очень широко используется в баллистических испытаниях для определения максимального давления при выстреле из ствольных систем.. Сущность его состоит в определении давления по величине обжатия медного столбика, называемого крешером.

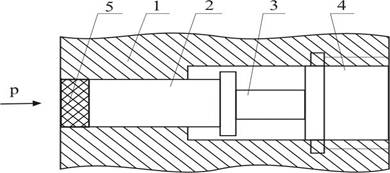

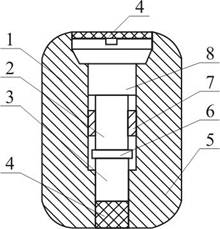

Крешерный прибор (рис.1.1) состоит из корпуса 1 с поршнем 2. Между поршнем и упором 4 помещается крешер 3, который под действием давления Р деформируется. По величине остаточной осевой деформации судят о давлении, действующем на крешер.

Рис. 1.1. Схема крешерного прибора:

1 – корпус; 2 – поршень; 3 – крешер; 4 – упор; 5 – крешерная мастика

По конструктивному исполнению крешерные приборы бывают ввинтными и вкладными.

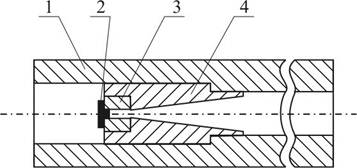

Изображенный на рис. 1.2. ввинтной ружейный крешерный прибор устанавливается в хомуте, закрепленном на канале ствола. Для предотвращения прорыва пороховых газов перед установкой на орудие канал прибора, хомута и ствола заполняются специальной тугоплавкой крешерной мастикой. В настоящее время в России применяется несколько ввинтных крешерных приборов. Ввинтной крешерный прибор ПВК-0,2 (рис. 1.2) с площадью поршня 0,2 см 2 применяется для измерения давления в стрелковом оружии и авиационных пушках, а прибор 54-4-004 с площадью поршня 1,0 см 2 – для минометов и безоткатных орудий.

Рис. 1.2. Ввинтной ружейный крешерный прибор: 1 – корпус крешерного прибора; 2 – крешер; 3 – поршень; 4 – хомут; 5 – ствол; 6 – крешерная мастика; 7 – упор Рис. 1.2. Ввинтной ружейный крешерный прибор: 1 – корпус крешерного прибора; 2 – крешер; 3 – поршень; 4 – хомут; 5 – ствол; 6 – крешерная мастика; 7 – упор |  Рис. 1.3. Вкладной крешерный прибор: 1 – корпус; 2 – крешер; 3 – поршень; 4 – крешерная мастика; 5 – медная «рубашка»; 6 – пружина; 7 – резиновое кольцо; 8 – упор Рис. 1.3. Вкладной крешерный прибор: 1 – корпус; 2 – крешер; 3 – поршень; 4 – крешерная мастика; 5 – медная «рубашка»; 6 – пружина; 7 – резиновое кольцо; 8 – упор |

Чтобы не повлиять на процесс выстрела объём крешерного прибора не должен превышать 2% объёма зарядной камеры. На корпус вкладных крешерных приборов накатывается медная «рубашка», предохраняющая нарезы ствола от повреждения. Такие крешерные приборы называются лейнированными.

Основные характеристики и обозначения вкладных приборов, применяемых в настоящее время в России, приведены в таблице 1.1.

Таблица 1.1. Вкладные крешерные приборы.

| Лейнированные приборы | Не лейнированные приборы | ||||

| Обозначение | Объем прибора, см 3 | Площадь поршня, см 2 | Обозначение | Объем прибора, см 3 | Площадь поршня, см 2 |

| Л4-0,2 | 0,2 | Н4-0.2 | 0,2 | ||

| Л7-0,2 | 0,2 | HI6-0,5 | 0,5 | ||

| Л38-0,5 | 0,5 | H35-l,0 | 1,0 | ||

| ЛЗ8-1,0 | 1,0 | ||||

| Л44-1.0 | 1,0 | ||||

| Л44-0,5 | 1,0 |

Для снаряжения крешерных приборов используются цилиндрические, цилиндро-конические и сферические крешеры, изготавливаемые партиями 1000…5000 штук из высококачественной электролитической меди.

Номенклатура применяемых в России крешерных столбиков регламентируется ГОСТ 3779-55 и включает шесть типов цилиндрических крешеров с размерами 3´4,9; 4´6,5; 5´8,1; 6´9,8; 8´13; 10´15, где первая цифра обозначает диаметр необжатого крешера, а вторая его – высоту в миллиметрах; и три типа конических (цилиндро-конических) столбиков: 5´8,1; 6´9,8; 8´13 с диаметром вершины 0,3 мм и углом конуса 65°±20′. С помощью цилиндрических крешеров можно измерять давление, начиная с 20…60 МПа. Для измерения малых давлений применяют конические и сферические крешеры.

В последнее время за рубежом и в России все шире применяются сферические крешеры, обладающие целым рядом преимуществ. Сферические крешеры одного типоразмера имеют очень широкий диапазон измеряемых давлений от 20 МПа до 1000 МПа, допускают как статическую, так и динамическую тарировку, имеют высокую линейность таражной зависимости, более технологичны в изготовлении. Многочисленные эксперименты показали, что наиболее рациональным является крешер диаметром 6 миллиметров.

Для определения давления по высоте деформированного крешера к каждой партии крешеров прилагаются таражные таблицы, устанавливающие связь между давлением и высотой обжатого крешера. Чтобы уменьшить ошибку в определении давления за счет влияния инерции поршня и скорости обжатия, производят предварительное обжатие крешера на прессе под давлением примерно на 20 МПа меньше ожидаемого.

Таражные таблицы получают различными методами, которые делятся на статические и динамические.

При статическом тарировании крешеры обжимаются на прессе известным давлением, затем измеряется высота обжатого крешера. Однако, определенное таким путем «крешерное давление» может существенно отличаться от «истинного» (занижение достигает 10-30 %), что связано в основном с режимом деформирования крешера при выстреле.

Для уменьшения ошибок в определении давления применяют динамическое тарирование, имитирующее или воспроизводящее реальные условия. При этом используются копры различной конструкции или отстрел из орудий, баллистика которых хорошо изучена, с одновременной записью кривой давления. Последний метод позволяет свести ошибки к минимуму (до 3%), однако, он требует значительных временных и материальных затрат.

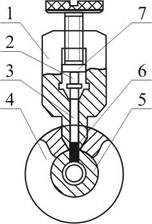

Предприятием ФГУП НТИИМ (Нижнетагильский институт испытания металлов) на базе ствола пушки Д81 (или Д89, Д91) была разработана сопловая установка, предназначенная для динамического тарирования крешеров (рис. 1.4).

Рис. 1.4. Схема сопловой установки для тарирования крешеров:

1 – ствол; 2 – узел форсирования; 3 – сопловой вкладыш; 4 – сопло

При испытаниях вкладные крешерные приборы устанавливаются в обойму по 8 штук, помещаемую в зарядную камеру орудия. Требуемые внутрибаллистические параметры обеспечиваются за счет навески порохового заряда, подбора критического диаметра сопла и параметров узла форсирования. Одновременно осуществляется запись кривой давления с помощью пьезокварцевого датчика и аппаратуры «Нейва». Современные приборы и крешеры к ним приведены на рисунке 1.5.

Рис. 1.5. Крешерные приборы и крешеры

Другой методопределения наибольшего давления основывается на регистрации упругих деформации стальной сферы. Этот способ обладает большей точностью по сравнению с крешерным. Сущность его состоит в том, что при соприкосновении шара с плоскостью под действием прижимающего усилия происходит деформация сферической поверхности и соприкосновение происходит по кругу диаметром d. (рис.1.6)

Рис. 1.6. Прибор для определения давления по деформации упругой сферы

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет